Изобретение относится к спиртовой промышленности, а именно к способам получения этилового спирта по технологии низкотемпературного разваривания крахмалсодержащего сырья.

Предшествующий уровень техники.

Известен способ получения этилового спирта, предусматривающий измельчение крахмалсодержащего сырья, смешивание его с водой в массовом соотношении (зерно:вода) 1:2,8 - 1:3 в присутствии разжижающих амилолитических ферментов при 50-55oС с последующей выдержкой полученной массы в режиме гидроферментативной тепловой обработки при 70-105oС (преимущественно 95-105oС), охлаждение полученной массы, осахаривание массы осахаривающими ферментными препаратами, охлаждение осахаренного сусла, сбраживание сусла и перегонку образующейся бражки (см., например, "Типовой технологический регламент производства спирта из крахмалистого сырья." М., ч. 1, 04.04.98, с.10-21).

К недостаткам известного способа относится низкий выход этилового спирта (не превышающий 65,5 дал с 1 т условного крахмала сырья), что связано с наличием больших количеств несброженных cахаров в зрелой бражке, что, в свою очередь, обусловлено недорастворением крахмала в режиме тепловой гидроферментативной обработки из-за высокой вязкости перерабатываемых водно-зерновых масс, особенно содержащих зерно ржи.

Наиболее близким к предложенному является способ получения этилового спирта, включающий измельчение крахмалсодержащего сырья, смешивание его с водой в присутствии амилолитических ферментных препаратов, обработку полученной суспензии в роторно-пульсационном аппарате в зазоре между статором и вращающимся ротором, тепловую обработку образующейся массы, осахаривание массы осахаривающими ферментными препаратами, охлаждение полученного сусла, сбраживание сусла и ректификацию образующейся бражки. Этот способ получения этилового спирта включает измельчение крахмалсодержащего сырья, смешивание его с водой в массовом соотношении (зерно:вода) 1:3,5 - 1:4,0 при 40-45oС, обработку образующейся водной суспензии в роторно-пульсационном аппарате при 60-65oС в зазоре между статором и вращающимся ротором при значениях градиентов скорости (3,5-4,5)•105 м/с•м, тепловую выдержку образующейся массы при температуре 80-90oС, осахаривание массы, охлаждение полученного сусла, сбраживание сусла и ректификацию бражки (см., например, патент РФ 2138555, М.Кл.8 С 12 Р 7/06, 1977).

По этому способу представляется возможным с высоким выходом на спирт перерабатывать зерновые культуры, содержащие большое количество слизей (неполисахаридные вещества), например рожь, однако при этом используют водные суспензии с низкой концентрацией измельченного зерна, т.к. увеличение содержания зерна в суспензии приводит к увеличению содержания в ней слизей, к резкому увеличению вязкости суспензии и, в конечном итоге, к уменьшению выхода спирта.

К недостаткам указанного способа относится то, что по способу получают зрелые бражки с низкой концентрацией спирта из-за ограниченной возможности эффективного использования концентрированных водных суспензий измельченного зерна. В этой связи снижается экономичность производства спиртовых заводов, обусловленная необходимостью расходования дополнительных средств на стадии брагоректификации слабоградусных бражек. Кроме того, к недостаткам способа относится низкое качество этилового спирта, что связано с наличием в нем примесей, образующихся в результате химических превращений веществ зерна в процессе тепловой обработки водно-зерновых масс при повышенных температурах.

Технической задачей изобретения является увеличение концентрации спирта в зрелой бражке, а также улучшение качества этилового спирта. Техническая задача решается за счет того, что в способе получения этилового спирта, включающем измельчение крахмалсодержащего сырья, смешивание его с водой в присутствии амилолитических ферментных препаратов, обработку полученной суспензии в роторно-пульсационном аппарате в зазоре между статором и вращающимся ротором, тепловую обработку образующейся массы, осахаривание массы осахаривающими ферментными препаратами, охлаждение полученного сусла, сбраживание сусла и ректификацию образующейся бражки, смешивание измельченного крахмалсодержащего сырья с водой проводят в массовом соотношении 1:2,5 - 1:3 в присутствии дополнительно к амилолитическим ферментным препаратам ферментов, гидролизующих неполисахаридные вещества зерна, обработку суспензии в роторно-пульсационном аппарате проводят при значениях градиентов скорости (1,8-3,2)•105 м/с•м при 53-57oС, а тепловую выдержку образующейся массы проводят при 58-70oС.

В качестве ферментов, гидролизующих неполисахаридные вещества зерна, используют ферменты как в индивидуальном виде (ксиланаза, β-глюконаза, гемицеллюлаза), так и в их сочетании.

Для более эффективного ведения технологического процесса получения спирта по предлагаемому способу при смешивании измельченного крахмалсодержащего сырья с водой в присутствии вышеуказанных ферментных препаратов поддерживают значение водородного показателя (рН) в массе водно-зерновой смеси на уровне 5,4-5,7, для чего в качестве подкисляющего реагента можно использовать, например, молочную, серную кислоты или соединения общей формулы

НО[РО3Х]nРО3Х2,

где Х - Na, К, Н; n = 0 или 1.

В качестве роторно-пульсационного аппарата может быть использован, например, аппарат механоакустической обработки жидкотекучих сред, описанный в заявке на патент 99108846 от 11.05.1999, по которой принято решение о выдаче патента. Такой аппарат обеспечивает при обработке водно-зерновых масс в присутствии ферментных препаратов (амилазы, ксиланазы, β-глюконазы, гемицеллюлазы) при 53-57oС протекание в зазоре между статором и вращающимся ротором в условиях синфазных колебаний ротора и статора, при указанных выше градиентах скорости, одновременно процессов диспергирования, гомогенизации зерна, экстракции веществ зерна (крахмала и других полисахаридов) в водную фазу и их ферментативный гидролиз. При этом только одновременное механоакустическое воздействие элементов конструкции роторно-пульсационного аппарата в сочетании с ферментативным воздействием на растворенные вещества зерна (полисахаридные и неполисахаридные) приводят к резкой интенсификации процессов гидролиза этих веществ при 53-57oС, следствием чего является резкое падение вязкости водно-зерновых суспензий. Это делает возможным эффективное использование в технологии низкотемпературного спиртопроизводства концентрированных водно-зерновых суспензий с последующим получением зрелых бражек с концентрацией спирта до 10,7%.

Процесс получения спирта по предлагаемому способу осуществляют в температурных условиях, при которых на стадии подготовки крахмалcодержащего сырья к сбраживанию практически полностью исключается протекание высокотемпературных (например, сахароаминных) реакций, приводящих к образованию побочных продуктов. В этой связи в целевом продукте содержание примесей чрезвычайно мало, и этиловый спирт характеризуется высокой чистотой и высокими органолептическими свойствами.

Лучший вариант осуществления изобретения.

Осуществление способа поясняется следующими примерами.

Пример 1.

Данный пример воспроизводит способ, описанный в аналоге ("Типовой технологический регламент производства спирта из крахмалистого сырья." М., ч. 1, 04.04.98, с.10-21).

Процесс получения этилового спирта осуществляли на пилотной лабораторной установке по непрерывной схеме механико-ферментативной обработки зернового сырья.

В качестве исходного крахмалосодержащего сырья использовали зерно ржи с крахмалистостью 53,91%.

Измельченное на молотковой дробилке зерно ржи (проход через сито с диаметром отверстий 1 мм - 76%, остаток частиц на сите 2,5 мм - 0,2%, остаток на сите 3,0 мм - отсутствовал) в количестве 2,5 кг смешивали с водой в соотношении 1: 3,0 в емкости (смеситель-предразварник) при 55oС с внесением Амилосубтилина Г3х из расчета 2,0 ед. АС на 1 г условного крахмала в час для предварительного разжижения. Продолжительность пребывания замеса в смесителе-предразварнике поддерживали в течение 15-20 мин с последующей непрерывной подачей замеса перистальтическим насосом в емкостной аппарат гидроферментативной обработки (АФО-1) 1 ступени, объем которого обеспечивает выдержку в ней массы не менее 2,5 ч. После заполнения аппарата на 1/3 включали двухъярусную пропеллерную мешалку с вертикальным валом и смесь перемешивали со скоростью 110-120 об/мин, а температуру массы поддерживали на уровне 70-75oС. Далее массу по переточной трубе самотеком подавали в емкостной аппарат ферментативно-тепловой и гидродинамической обработки 2 ступени (АФО-2), где массу выдерживали при 95oС в течение 120 мин при постоянно работающей мешалке со скоростью вращения 100-120 об/мин. Затем массу в этой же аппаратуре нагревали до 105oС, выдерживали при этой температуре 30-40 мин, охлаждали до 56-58oС и осахаривали при постоянном перемешивании Глюкаваморином Г3х из расчета 6,2 ед. ГлС на 1 г условного крахмала. Осахаренное сусло сбраживали дрожжами расы 717 в течение 72 ч, с последующим отгоном зрелой бражки на лабораторной установке прямого отгона.

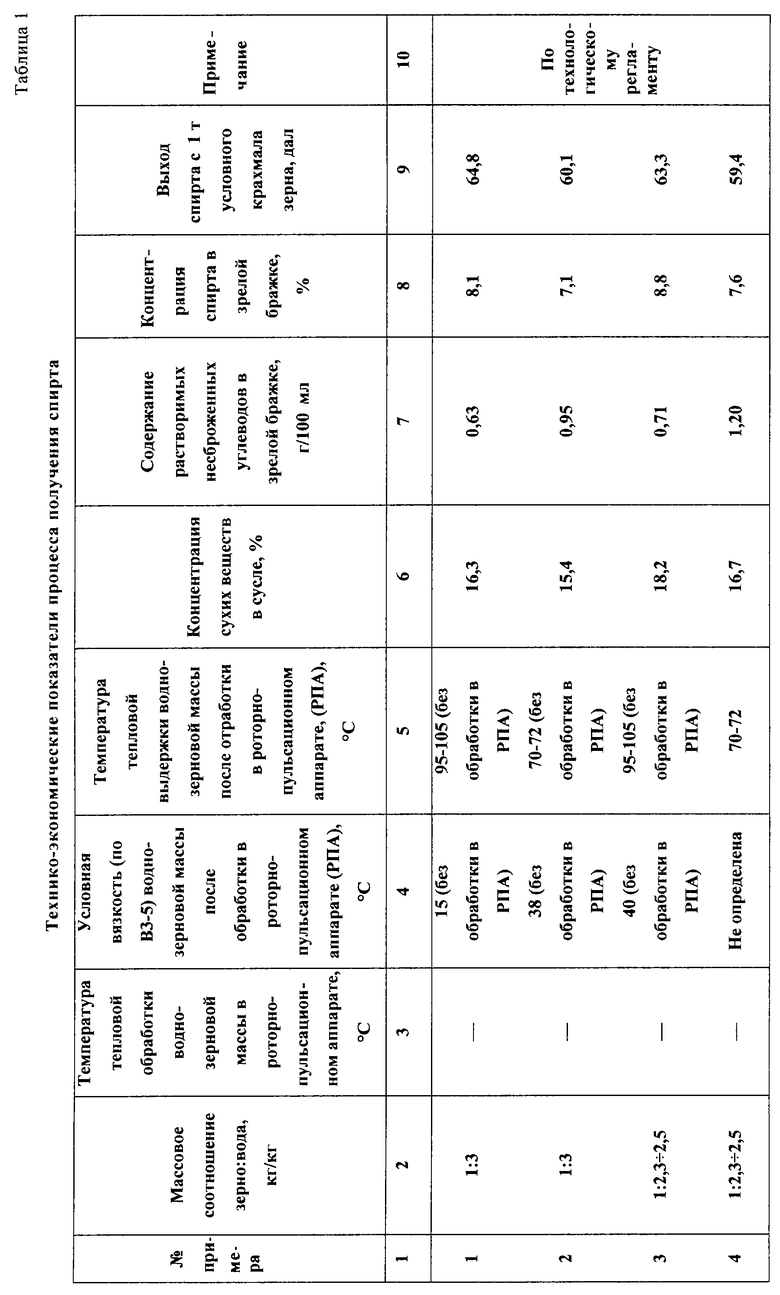

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 2.

Процесс получения этилового спирта вели также, как в Примере 1, но температуру разваривания в АФО-1 и АФО-2 аппаратах поддерживали на уровне 70-72oС, при этом массу после второй ступени обработки не подвергали нагреву до 105oС, а выдерживали также при 70-72oС в течение 60-80 минут.

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 3.

Процесс получения этилового спирта вели также, как в Примере 1, но водно-зерновую смесь готовили более концентрированной, а именно увеличивали количество зерновой дробины в замесе (соотношение зерно:вода составило 1: 2,3-2,5).

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 4.

Процесс получения этилового спирта вели также, как в Примере 2, но технологию приготовления водно-зерновой смеси осуществляли по Примеру 3.

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 5.

Данный пример воспроизводит способ-прототип (патент РФ 2138555, М.Кл.8 С 12 Р 7/06, 1977). Сырье, способ и качество его измельчения аналогичны Примеру 1 и 2, но зерновую дробину задавали в количестве 2,0 кг при непрерывном смешивании ее с водой, в соотношении 1:4,0. В смеситель предразварник при 40-45oС вносили Амилосубтилин Г3х из расчета 2,0 ед. АС на 1 г условного крахмала в час для предварительного разжижения. Продолжительность пребывания водно-зерновой смеси в смесителе-предразварнике поддерживали в течение 15-20 мин с последующей непрерывной подачей смеси перистальтическим насосом в накопительный аппарат, объем которого обеспечивает выдержку в ней массы не менее 1,5-2,0 ч при 60-65oС. Из накопительной емкости суспензия поступала в роторно-пульсационный аппарат, в котором массу диспергировали в зазорах между статором и вращающимся ротором при значении градиента скорости 3,5•105 м/с•м (скорость вращения ротора 750 об/мин, диаметр ротора 0,178 м, величена зазора 2•10-5 м). Далее массу передавали во вторую емкость-накопитель, где ее при постоянном механическом перемешивании выдерживали 1,5-2,0 ч при 60-65oС и 20-30 мин при 80-90oС. Далее охлажденную до 56-58oС массу осахаривали Глюкаваморином Г3х (6,2 ед.ГлС на 1 г условного крахмала), полученное сусло сбраживали 72 ч дрожжами расы 717 с последующей перегонкой бражки.

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 6.

Процесс получения спирта вели также, как в Примере 5, однако водно-зерновую смесь готовили более концентрированной (массовое соотношение зерно: вода составило 1: 3,0), а обработку водно-зерновой суспензии в роторно-пульсационном аппарате в зазоре между статором и вращающимся ротором проводили при значении градиента скорости 4,1•105 м/с•м (скорость вращения ротора 1750 об/мин, диаметр ротора 0,09 м, величена зазора 2•10-5 м).

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 7.

Процесс получения спирта вели также, как в Примере 5, но водно-зерновую смесь готовили более концентрированной (соотношение зерно:вода составило 1: 2,3).

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 8.

Процесс получения спирта вели аналогично Примеру 5, однако использовали водно-зерновую смесь с массовым соотношением зерно: вода 1:3,0, при этом во второй емкости накопителя массу выдерживали в течение 2 ч при 60-65oС с последующей 30 минутной выдержкой массы при 70-72oС.

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 9.

Процесс получения спирта воспроизводит предлагаемый способ.

В качестве исходного крахмалосодержащего сырья использовали зерно ржи с крахмалистостью 53,91%.

Измельченное на молотковой дробилке зерно ржи (проход через сито с диаметром отверстий 1 мм - 76%, остаток частиц на сите 2,5 мм - 0,2%, остаток на сите 3,0 мм - отсутствовал) в количестве 2,5 кг смешивали с водой в соотношении 1:3,0 в емкости (смеситель-предразварник) и выдерживали при 50-55oС в течение 40-45 мин с внесением Амилосубтилина Г3х из рассчета 2,0 ед. АС на 1 г условного крахмала в час для предварительного разжижения. Дополнительно для гидролиза некрахмалистых полисахаридов в водно-зерновую смесь вводили Целловиридин Г20х из расчета 0,1-0,2% к массе сырья. Целловиридин Г20х - мультиэнзимный комплекс, в состав которого входят: целлюлоза (FPA) - 2000 ед/г; ксиланаза - 1000 ед/г; β-глюконаза - 3000 ед/г, при этом значение рН смеси составляет 6,0-6,1. Массу в смесителе-предразварнике обрабатывали при 53-57oС в роторно-пульсационном аппарате в зазоре между вращающимся ротором и статором в условиях синфазных колебаний ротора и статора при значении градиента скорости 1,8•105 м/с•м (скорость вращения ротора - 3000 об/мин, диаметр ротора - 0,23 м, величена зазора - 2,0•10-4 м) с последующей непрерывной подачей суспензии перистальтическим насосом в накопительный емкостной аппарат, в котором обеспечивается выдержка массы при 68-70oС. Массу в емкостном аппарате непрерывно перемешивали, после чего передавали во вторую емкость-накопитель, где также при постоянном механическом перемешивании выдерживали 4,0-5,0 ч при той же температуре. Далее процесс спиртопроизводства вели аналогично Примеру 1.

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 10.

Процесс получения спирта вели также, как в Примере 9, но при приготовлении водно-зерновой смеси в соотношении зерно : вода = 1:2,5 вместо Целловиридина Г20х использовали индивидуальный очищенный препарат ксиланазы в количестве 1,0-2,0 ед. активности на 1 г сырья, при этом значение рН поддерживали в пределах 5,4-5,7 путем введения в смесь молочной кислоты, а обработку суспензии в роторно-пульсационном аппарате вели при значениях градиента скорости 3,2•105 м/с•м (скорость вращения ротора - 3000 об/мин, диаметр ротора - 0,23 м, величена зазора - 2,0•10-4 м) в условиях синфазных колебаний ротора и статора.

При проведении процесса обработки водно-зерновой массы в роторно-пульсационном аппарате при значении градиента скорости больше 3,2•105 м/с•м наблюдается значительное снижение скорости ферментативного расщепления неполисахаридных веществ зерна (скорость снижения вязкости уменьшается) из-за снижения ферментативной активности гидролизующих неполисахаридные вещества зерна ферментов при повышенной температуре вследствие локального повышения температуры обрабатываемых масс (>100oС) в узком зазоре (менее 1,0•10-4) между статором и вращающимся ротором (например, при увеличении скорости вращения ротора или при уменьшении величины зазора).

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 11.

Процесс получения спирта вели также, как в Примере 9, но при приготовлении замеса вместо Целловиридина Г20х использовали индивидуальный очищенный препарат β-глюконазы в количестве 3,0-4,0 ед. активности на 1 г сырья, при этом значение рН поддерживали на уровне 5,4-5,6 путем введения в смесь серной кислоты.

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 12.

Процесс получения спирта вели также, как в Примере 9, но массу в накопительном емкостном аппарате выдерживали при 58-60oС.

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 13.

Процесс получения спирта вели также, как в Примере 12, но в замес дополнительно вводили растворимое в суспензии зерновой дробины для поддержания значения рН в пределах 5,6-5,7 производное полифосфорной кислоты, общей формулы НО-[РО3Х]nРО3Х2, где Х - Na, n = 1 из расчета 0,29 г на л суспензии.

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

Пример 14.

Процесс получения спирта вели аналогично процессу Примера 9, однако вместо обработки в роторно-пульсационном аппарате водно-зерновую массу в смесителе-предразварнике перемешивали при 53-57oС лопастной мешалкой со скоростью 110-120 об/мин.

Технико-экономические показатели процесса получения этилового спирта представлены в таблице 1.

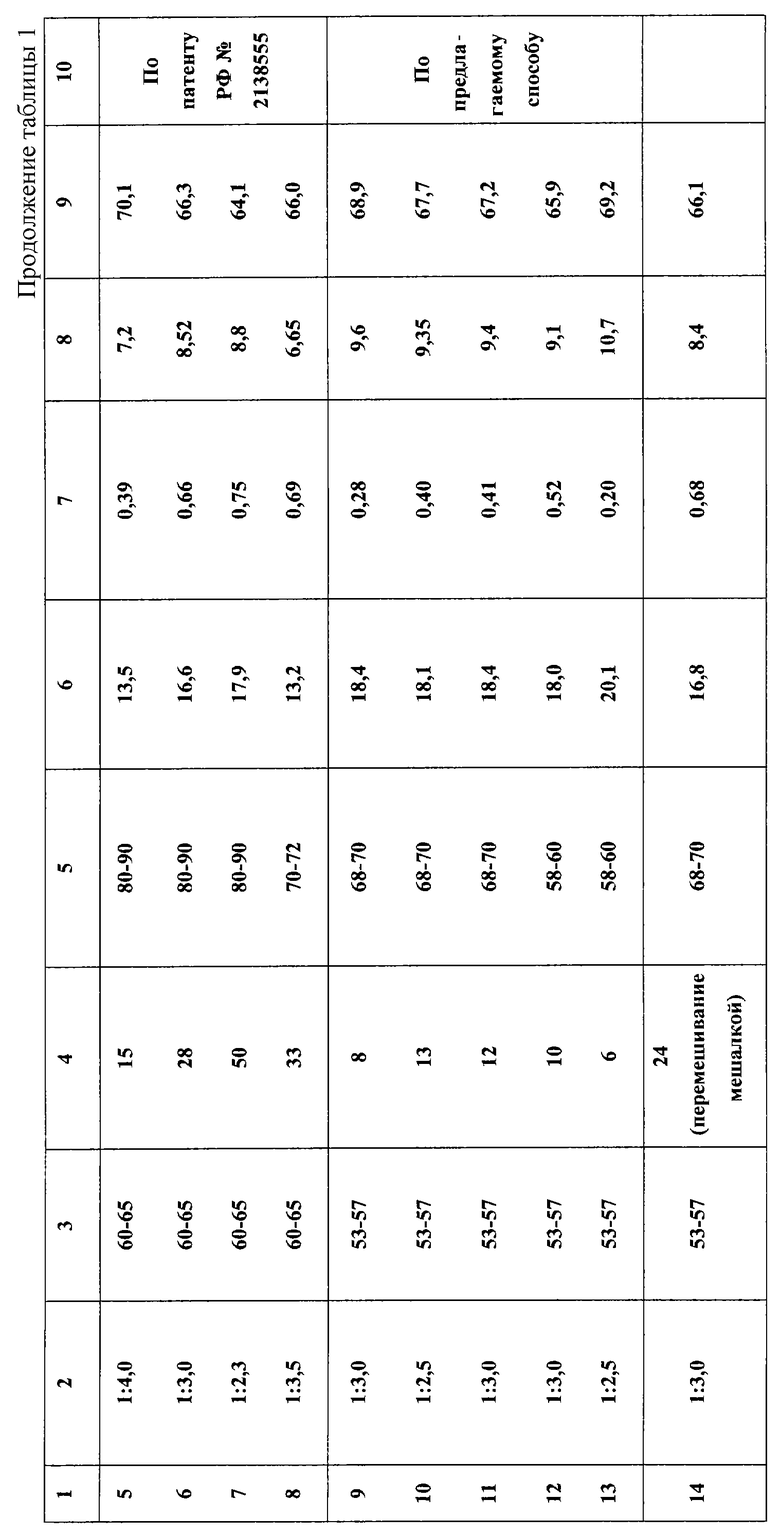

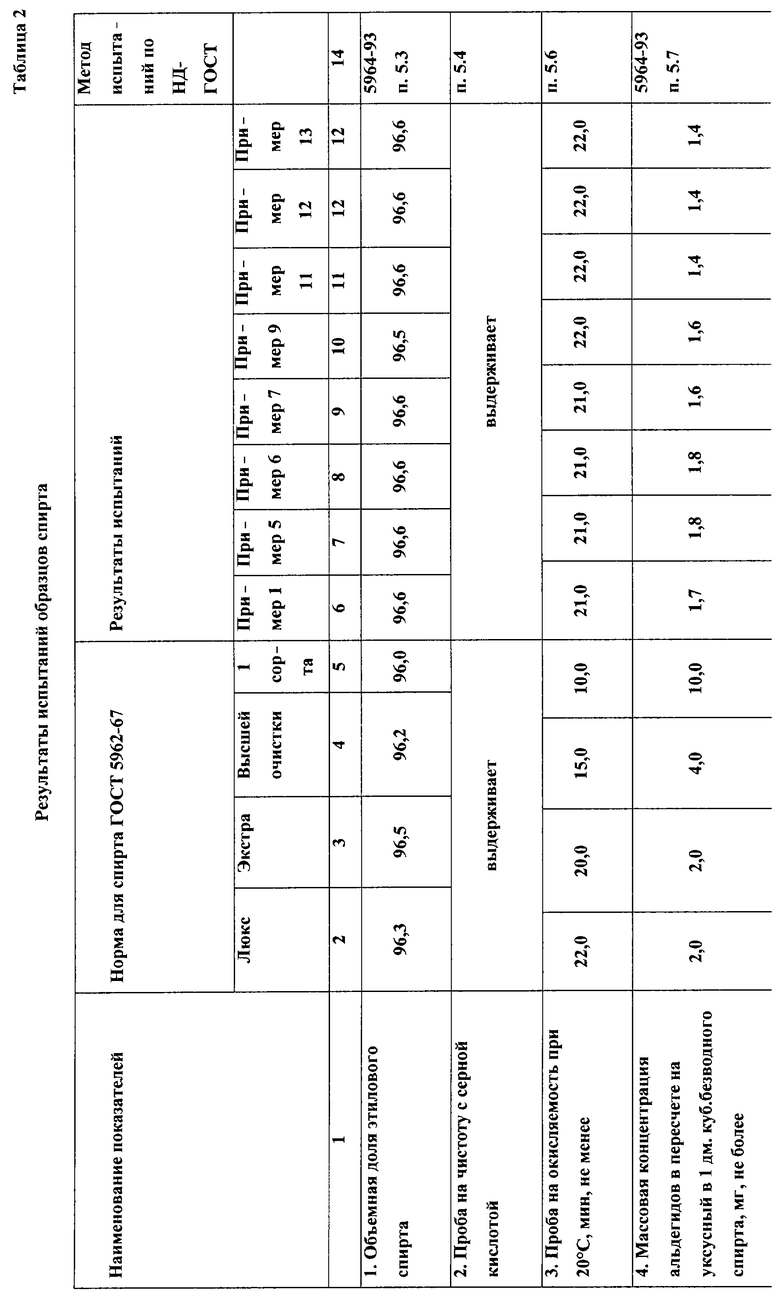

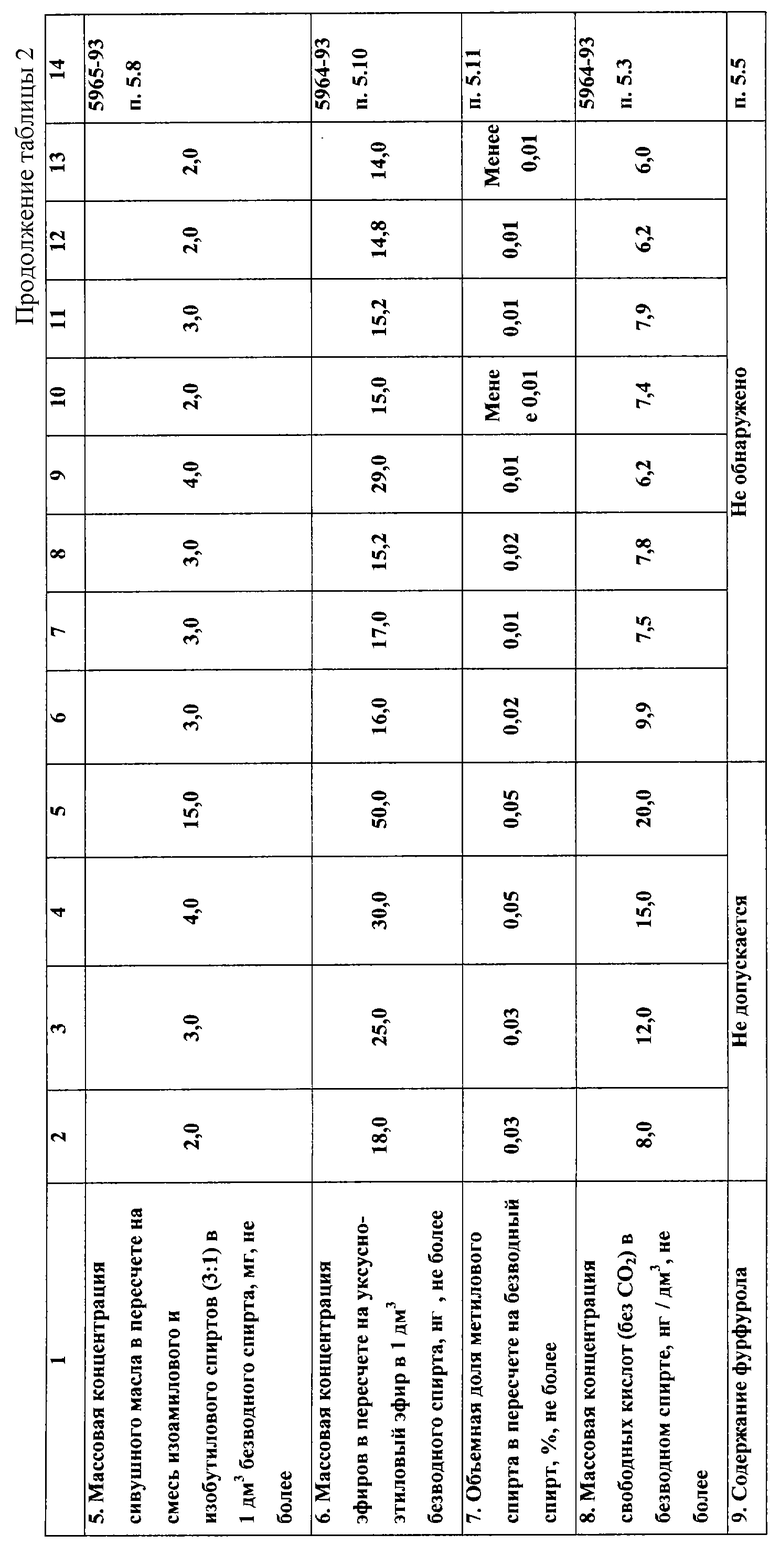

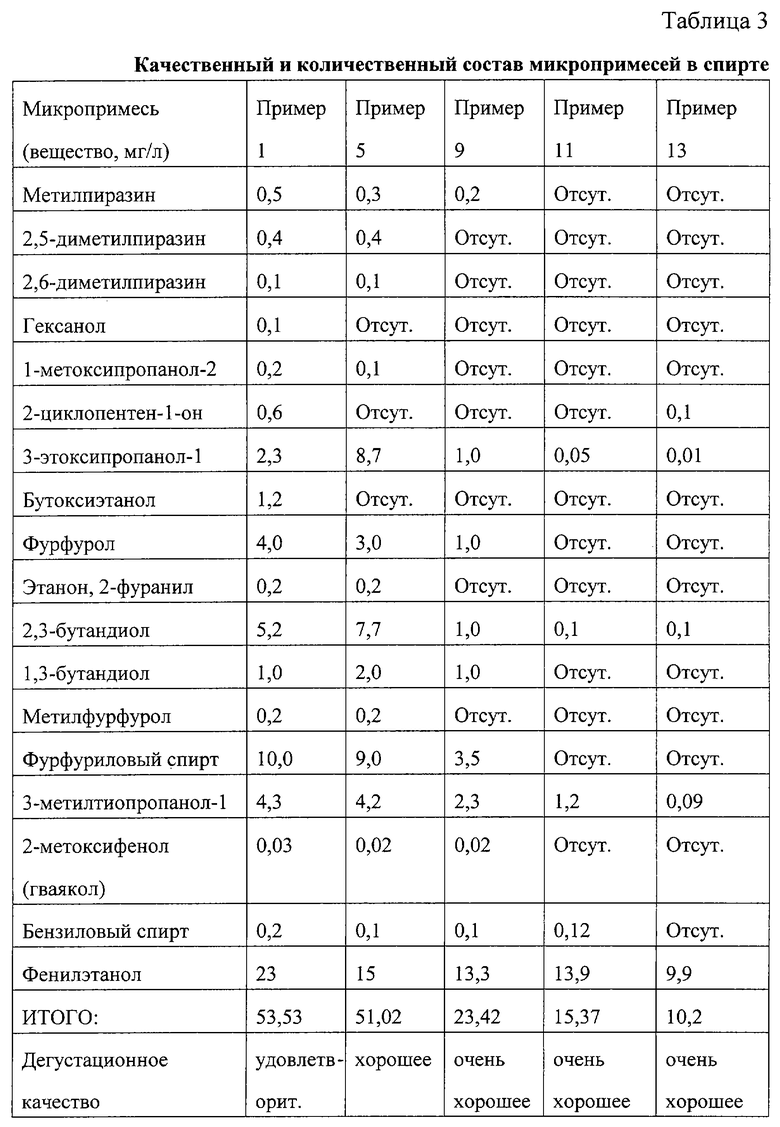

Качество спирта, полученного по известным и предлагаемому способам, оценивалась по показателям, принятым для определения качества продукции в спиртовом производстве (таблица 2), а также по содержанию микропримесей (таблица 3).

Промышленная применимость.

Как следует из приведенных в таблицах 1-3 данных, предлагаемый способ позволит увеличить концентрацию спирта в зрелых бражках на 1,5-2%. Кроме того, улучшается качество спирта, который по всем параметрам соответствует спирту марки "Люкс", при этом значительно уменьшается содержание микропримесей в целевом продукте, что улучшает его органолептические свойства. Спoсоб прошел проверку, которая показала целесообразность его использования в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОЛИСАХАРИДНОГО СЫРЬЯ К МИКРОБИОЛОГИЧЕСКОЙ КОНВЕРСИИ | 2000 |

|

RU2202606C2 |

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 1997 |

|

RU2138555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭТИЛОВОГО СПИРТА | 2001 |

|

RU2221871C2 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411293C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2011 |

|

RU2443780C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2009 |

|

RU2425884C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 2000 |

|

RU2183406C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2004 |

|

RU2265663C1 |

| Способ производства спирта из зернового сырья | 2023 |

|

RU2809713C1 |

Изобретение относится к спиртовой промышленности. Способ предусматривает измельчение крахмалсодержащего сырья, смешивание его с водой в присутствии амилолитических ферментных препаратов и ферментов, гидролизующих неполисахаридные вещества зерна, обработку полученной суспензии в роторно-пульсационном аппарате в зазоре между статором и вращающимся ротором. После чего проводят тепловую обработку образующейся массы, осахаривание массы осахаривающими ферментными препаратами, охлаждение полученного сусла, его сбраживание и ректификацию образующейся бражки. Смешивание измельченного сырья с водой проводят в массовом соотношении 1:2,5 - 1:3. Обработку суспензии в роторно-пульсационном аппарате проводят при значениях градиентов скорости (1,8 - 3,2)•105 м/с•м при 53-57oС, а тепловую выдержку образующейся массы проводят при 58-70oС. Изобретение позволит увеличить содержание спирта в зрелой бражке и повысить качество этилового спирта. 3 табл.

Способ получения этилового спирта, включающий измельчение крахмалсодержащего сырья, смешивание его с водой в присутствии амилолитических ферментных препаратов, обработку полученной суспензии в роторно-пульсационном аппарате в зазоре между статором и вращающимся ротором, тепловую обработку образующейся массы, осахаривание массы осахаривающими ферментными препаратами, охлаждение полученного сусла, сбраживание сусла и ректификацию образующейся бражки, отличающийся тем, что смешивание измельченного крахмалсодержащего сырья с водой проводят в массовом соотношении 1:2,5 - 1:3 в присутствии дополнительно к амилолитическим ферментным препаратам ферментов, гидролизующих неполисахаридные вещества зерна, обработку суспензии в роторно-пульсационном аппарате проводят при значениях градиентов скорости (1,8-3,2)•105 м/с•м при 53-57oС, а тепловую выдержку образующейся массы проводят при 58-70oС.

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 1997 |

|

RU2138555C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2003-02-27—Публикация

2001-03-29—Подача