Изобретение относится к металлургии, конкретнее, к обработке стали твердыми шлаковыми смесями в процессе ее выпуска из сталеплавильного агрегата в сталеразливочный ковш.

Наиболее близкой по технической сущности является шлаковая смесь для обработки стали в ковше в процессе ее выпуска из сталеплавильного агрегата, содержащая смесь извести, плавикового шпата и алюминия в виде стружки. При этом подача шлаковой смеси в ковш сопровождается продувкой металла порошкообразными элементами.

/См. SU, N 1682401 A1, C 21 C 7/06. 07.10.91/

Недостатком известной шлаковой смеси является замедленное наведение рафинировочного шлака в ковше, а также недостаточная эффективность удаления серы из стали. Это объясняется тем, что известь в смеси находится полностью в обожженном состоянии и нерегламентрованным составом компонентов в смеси, их фракционного состава.

Технический эффект при использовании изобретения заключается в повышении эффективности удаления серы из стали и ее десульфурации при выпуске стали из сталеплавильного агрегата в сталеразливочный ковш.

Указанный технический эффект достигается тем, что шлаковая смесь для обработки стали в ковше содержит известь, плавиковый шпат и алюминий. Смесь содержит алюминий в гранулах, а известь - в виде кусков в частично обожженном состоянии с содержанием в кусках 2-16% известняка, при соотношении в смеси фракционного состава извести к плавиковому шпату, равном 0,125-5 и фракционного состава извести к алюминию в гранулах - 0,3-7,2, при следующем соотношении в ней компонентов, мас.%:

Известь - 50-90

Алюминий - 1-30

Плавиковый шпат - Остальное

Повышение эффективности удаления серы из стали и ее десульфурации будет происходить вследствие ускоренного наведения шлака в ковше из-за оптимального его состава по компонентам и их фракционного состава. Наличие в шлаковой смеси гранул алюминия необходимой фракции предопределяет образование легкоплавкой эвтектики Al2O3. При этом обеспечивается быстрый перевод извести в жидкое состояние вследствие образования и присутствия в расплаве Al2O3.

Диапазон значений количества известняка в кусках извести в пределах 2-16% объясняется физико-химическими закономерностями растворения извести. При меньших значениях не будет обеспечиваться барботаж расплава из-за малого количества выделяющегося CO2. При больших значениях будет происходить переохлаждение расплава вследствие большого количества выделяющегося CO2.

Указанный диапазон устанавливается в прямой зависимости от количества серы в стали, выпускаемой из сталеплавильного агрегата в ковш.

Диапазон значений соотношений фракционного состава компонентов шлаковой смеси в пределах (известь): (плавиковый шпат) = 0,125-5 и (известь) : (алюминий) = 0,3-7,2 объясняется физико-химическими закономерностями эффективности их использования и усвоения. При меньших значениях будет увеличиваться время наведения шлака вследствие большой фракции компонентов. При больших значениях будет недостаточной эффективность использования плавикового шпата и алюминия вследствие малой величины фракции компонентов. При этом алюминий быстро сгорает и не успевает усваиваться расплавом. Указанные диапазоны устанавливаются в прямой зависимости от содержания серы в стали.

Диапазон значений количества извести в шлаковой смеси в пределах 50-90% объясняется физико-химическими закономерностями десульфурации стали. При меньших и больших значениях будет уменьшаться интенсивность процесса десульфурации.

Указанный диапазон устанавливается в прямой зависимости от содержания серы в выпускаемой из сталеплавильного агрегата стали.

Диапазон значений содержания алюминия в шлаковой смеси в пределах 1-30% объясняется физико-химическими закономерностями десульфурации стали. При меньших значениях не будет обеспечиваться необходимая интенсивность десульфурации стали. При больших значениях будет происходить перерасход алюминия без дальнейшего повышения интенсивности десульфурации.

Указанный диапазон устанавливается в обратной зависимости от содержания серы в выпускаемой из сталеплавильного агрегата стали.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения, отличительных признаков заявляемой шлаковой смеси с другими техническими решениями. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения с различными технологическими параметрами, не исключающий другие варианты.

После выплавки в конвертере емкостью 350т стали с химическим составом, %: C= 0,12; Mn= 0,7; Si=0,3; S=0,025-0,035; P=0,020, Al=0,04; Cr=0,10; Ni= 0,15; Cu= 0,20; Mo=0,03; N=0,006. Сталь выпускают из конвертера в сталеплавильный ковш соответствующей емкости. В процессе выпуска выплавленной стали из конвертера в сталеразливочный ковш подают твердую шлаковую смесь. Шлаковая смесь содержит в виде кусков известь, плавиковый шпат и алюминий. Известь находится в частично обожженном состоянии с содержанием в кусках 2-16% известняка. Соотношение фракционного состава компонентов шлаковой смеси составляет (известь) : (плавиковый шпат) = 0,125-5,0, (известь) : (алюминий) = 0,3-7,2, а количество компонентов в шлаковой смеси составляет мас.%:

Известь - 50-90

Алюминий - 1-30

Плавиковый шпат - Остальное

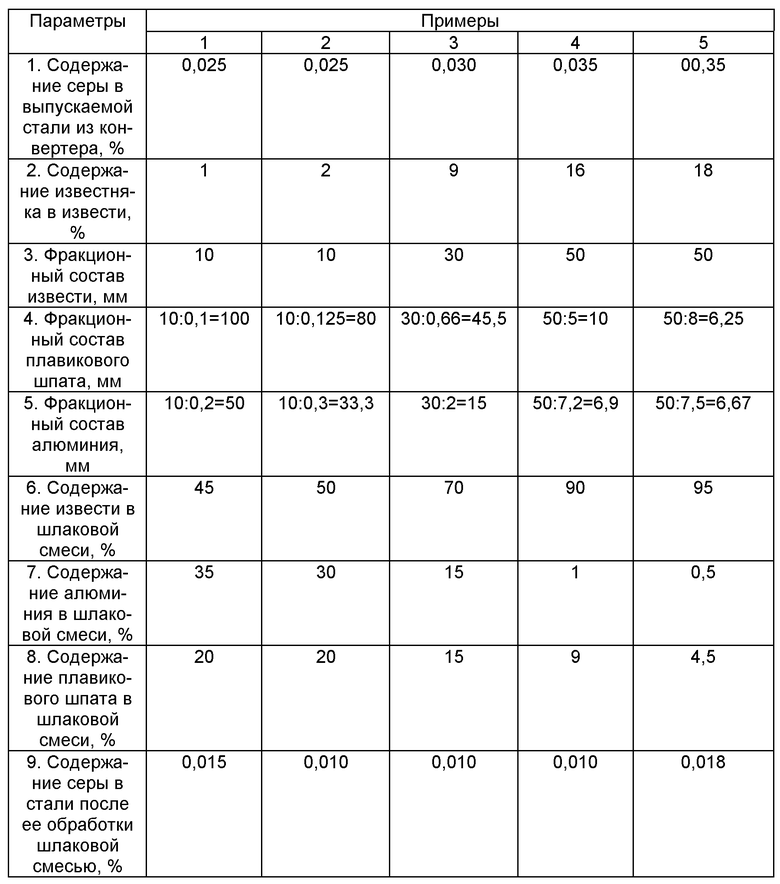

В таблице приведены примеры состава шлаковой смеси в зависимости от количества серы в выпускаемой из конвертера стали в сталеразливочный ковш.

Расход компонентов злаковой смеси может составлять следующие пределы, кг/т стали: известь - 5-20; алюминий гранулированный - 0,3-2,5; плавиковый шпат - 1,5-5.

В первом и пятом примерах вследствие несоответствия содержания известняка в кусках извести, фракционного состава компонентов шлаковой смеси и их количеств в смеси необходимым пределам не обеспечивается достаточная степень десульфурации стали в сталеразливочном ковше.

В оптимальных примерах 2-4 вследствие необходимых значений содержания известняка в кусках извести, фракционного состава компонентов и их количества в шлаковой смеси обеспечивается технологически достаточная десульфурация стали в сталеразливочном ковше после ее выпуска из сталеплавильного агрегата перед направлением ковша на установку непрерывной разливки стали.

Применение изобретения позволяет повысить, эффективность десульфурации стали при ее выпуске ив сталеплавильного агрегата в 3-4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКОВАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2147615C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2159290C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2156308C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2156309C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| ШЛАКОВАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2000 |

|

RU2176273C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2138563C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2440421C1 |

Изобретение относится к металлургии, конкретно к обработке стали твердыми шлаковыми смесями в процессе ее выпуска из сталеплавильного агрегата в сталеразливочный ковш. Технический эффект: повышение эффективности процессов удаления серы из стали и ее десульфурации при выпуске стали из сталеплавильного агрегата в сталеразливочный ковш. Указанный технический эффект достигается тем, что шлаковая смесь для обработки стали в ковше включает известь, плавиковый шпат, алюминий в гранулах. Известь находится в виде кусков в частично обожженном состоянии с содержанием в кусках 2-16% известняка, при этом соотношение фракционного состава компонентов шлаковой смеси составляет: известь: плавиковый шпат = 0,125-5,0; известь:алюминий = 0,3-7,2, а количество компонентов в шлаковой смеси составляет, мас.%: известь-50-90, алюминий-1-30, плавиковый шпат - остальное. 1 табл.

Шлаковая смесь для обработки стали в ковше, содержащая известь, плавиковый шпат и алюминий, отличающаяся тем, что она содержит алюминий в гранулах, а известь - в виде кусков в частично обожженном состоянии с содержанием в кусках 2-16% известняка при отношении в смеси фракционного состава извести к плавиковому шпату 0,125 - 5,0 и фракционного состава извести к алюминию в гранулах - 0,3-7,2 при следующем соотношении в ней компонентов, мас.%:

Известь - 50-90

Алюминий - 1-30

Плавиковый шпат - Остальное

| Шлакообразующая смесь для рафинирования металла | 1989 |

|

SU1682401A1 |

| US 4586956 А , 06.05.86 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| DE 2842563 А, 10.04.80. | |||

Авторы

Даты

1999-09-27—Публикация

1998-12-08—Подача