Изобретение относится к металлургии, конкретнее к комплексной внепечной обработке металла в ковше для последующей непрерывной разливки стали.

Наиболее близким по технической сущности является способ обработки стали в ковше, включающий выпуск стали из сталеразливочного агрегата в ковш, подачу в ковш в процессе выпуска шлаковой смеси, последующую подачу в ковш алюминиевой проволоки, продувку стали в ковше кислородом и нейтральным газом сверху через погружную фурму. В качестве шлаковой смеси используют жидкий известково-глиноземистый шлак (см. Технология производства стали в современных конвертерных цехах. Колпаков С.В. и др. - М.: Машиностроение, 1991, с. 212).

Недостатком известного способа является низкая эффективность обработки стали в ковше, в том числе процесса десульфурации и нагрева стали. Это объясняется применением жидкого известково-глиноземистого шлака, а также нерегламентированными расходами алюминия, кислорода и шлака. В этих условиях жидкий известково-глиноземистый шлак имеет низкую сульфидную емкость. Нерегламентированный расход алюминия и кислорода не позволяет поддерживать шлак в жидкоподвижном состоянии при оптимальной температуре, что снижает кинетику процесса десульфурации стали. Кроме того, нерегламентированная подача кислорода и алюминия не позволяет эффективно и полно протекать экзотермическим реакциям взаимодействия кислорода и алюминия.

Технический эффект при использовании изобретения заключается в повышении степени десульфурации и нагрева стали.

Указанный технический эффект достигают тем, что способ обработки стали в ковше включает выпуск стали из сталеплавильного агрегата в ковш, подачу в ковш в процессе выпуска стали шлаковой смеси, последующую подачу в ковш алюминиевой проволоки, продувку стали в ковше кислородом и нейтральным газом сверху через погружную фурму.

Расход шлаковой смеси устанавливают по зависимости

G = K1•(S1 - S2)•(T - t)•M,

где G - расход шлаковой смеси, кг/т стали;

S1 - содержание серы в стали, выпускаемой в ковш из сталеплавильного агрегата, мас.%;

S2 - необходимое содержание серы в стали после ее обработки в ковше, мас.%:

T - температура стали в сталеплавильном агрегате при выпуске в ковш, oC;

t - необходимое значение температуры стали после обработки в ковше, oC;

M - масса стали в ковше, т;

K1 - эмпирический коэффициент, учитывающий физико-химические закономерности процесса обработки стали в ковше шлаковой смесью, равный 0,086-0,2 кг/т2•%•oC.

Затем в ковш подают алюминиевую проволоку и продувают сталь кислородом сверху с расходом, определяемым по зависимости

Q = K2•G•M•q•a•b•c/tк,

где Q - расход кислорода, м3/мин•т стали;

tк - температура стали в ковше в начале обработки, oC;

q - расход алюминиевой проволоки, кг/т стали;

a - содержание извести в шлаковой смеси, мас.%;

b - содержание гранулированного алюминия в шлаковой смеси, мас.%;

c - содержание плавикового шпата в шлаковой смеси, мас.%;

K2 - эмпирический коэффициент, учитывающий физико-химические закономерности взаимодействия шлаковой смеси и стали в процессе ее продувки кислородом, равный (0,33-4,3)•10-5 м3•oC/мин•кг2•(%)3.

В качестве шлаковой смеси используют твердую шлаковую смесь, состоящую, мас.%:

Известь - 50-90

Гранулированный алюминий - 1-30

Плавиковый шпат - Остальное

Повышение степени десульфурации и нагрева стали будет происходить вследствие использования твердой шлаковой смеси заявляемого состава, а также необходимых расходных и временных параметров процесса обработки стали в ковше в оптимальных пределах. В этих условиях наличие в шлаковой смеси гранул алюминия предопределяет образование легкоплавкой эвтектики Al2O3. При этом обеспечивается быстрый перевод извести в жидкое состояние вследствие образования и присутствия в расплаве Al2O3. Регламентированные подачи алюминия и кислорода при внепечной обработке стали позволяет поддерживать шлак в жидкоподвижном состоянии при оптимальной температуре, что также повышает рафинирующую способность шлака.

Диапазон значений эмпирического коэффициента K1 в пределах 0,086-0,2 объясняется физико-химическими закономерностями взаимодействия твердой шлаковой смеси и стали в процессе ее выпуска из сталеплавильного агрегата. При больших значениях будет происходить перерасход шлаковой смеси без дальнейшего снижения содержания серы в стали. При меньших значениях не будет происходить снижение содержания серы в стали до необходимых пределов.

Указанный диапазон устанавливают в зависимости от разницы необходимого содержания серы в стали после ее обработки и содержанием серы в стали, выпускаемой из сталеплавильного агрегата, а также емкости ковша.

Диапазон значений эмпирического коэффициента K2 в пределах (0,33-4,3)•10-5 объясняется физико-химическими закономерностями процесса десульфурации стали при ее обработке в ковше под слоем шлака. При меньших значениях расход кислорода будет ниже допустимых значений. При больших значениях будет происходить перерасход кислорода без дальнейшего снижения серы в обработанной стали.

Указанный диапазон устанавливают в зависимости от величины необходимого содержания серы в готовой стали.

Диапазон величин содержания компонентов в твердой шлаковой смеси в заявляемых пределах объясняются физико-химическими закономерностями десульфурации стали. При меньших и больших значениях не будет обеспечиваться необходимая эффективность удаления серы из стали. Кроме того, при больших значениях будет происходить перерасход твердой шлаковой смеси.

Указанные диапазоны устанавливают в зависимости от содержания серы в стали, выпускаемой из сталеплавильного агрегата, и емкости ковша.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений.

На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ обработки стали в ковше осуществляют следующим образом.

Пример. В процессе обработки сталь с химическим составом, мас.%: C= 0,02-0,30; Si= 0,02-1,0; Mn=0,10-2,0; Al=0,02-0,10; S=0,010-0,035 выпускают из конвертера в ковш. В процессе выпуска в ковш подают твердую шлаковую смесь. После наполнения металлом ковш подают на установку доводки металла, где в ковш подают алюминиевую проволоку при помощи трайбаппарата диаметром 8-12 мм со скоростью 5-10 м/с и одновременно продувают кислородом сверху через погружную фурму. После продувки кислородом сталь в ковше продувают нейтральным газом, например аргоном, с расходом 0,3-2,0 м3/мин•т стали в течение 2-15 мин.

Расход шлаковой смеси устанавливают по зависимости

G = K1•(S1 - S2)•(T - t)•M,

где G - расход шлаковой смеси, кг/т стали;

S1 - содержание серы в стали, выпускаемой в ковш из сталеплавильного агрегата, мас.%;

S2 - необходимое содержание серы в стали после ее обработки в ковше, мас.%;

T - температура стали в конвертере перед выпуском, oC;

t - необходимое значение температуры после обработки стали, в ковше, oC;

M - масса стали в ковше, т;

K1 - эмпирический коэффициент, учитывающий физико-химические закономерности процесса обработки стали в ковше шлаковой смесью, равный 0,086-0,2 кг/т2•%•oC.

Затем в ковш подают алюминиевую проволоку и продувают сталь кислородом сверху с расходом, определяемым по зависимости

Q = K2•G•M•q•a•b•c/tк,

где Q - расход кислорода, м3/мин•т стали;

tк - температура стали в ковше в начале обработки, oC;

q - расход алюминиевой проволоки, кг/т стали;

a - содержание извести в шлаковой смеси, мас.%;

b - содержание гранулированного алюминия в шлаковой смеси, мас.%;

c - содержание плавикового шпата в шлаковой смеси, мас.%;

K2 - эмпирический коэффициент, учитывающий физико-химические закономерности взаимодействия шлаковой смеси и стали в процессе ее продувки кислородом, равный (0,33-4,3)•10-5 м3•oC/мин•кг2•(%)3.

В качестве шлаковой смеси используют твердую шлаковую смесь, состоящую, мас.%:

Известь - 50-90

Гранулированный алюминий - 1-30

Плавиковый шпат - Остальное

При подаче алюминия и кислорода протекают окислительные экзотермические реакции взаимодействия кислорода и алюминия. Эти реакции протекают с большим выделением тепла, что позволяет нагреть металл и шлак до оптимальных температур, повысить жидкотекучесть и активность шлака. При этих условиях повышаются кинетические процессы десульфурации стали.

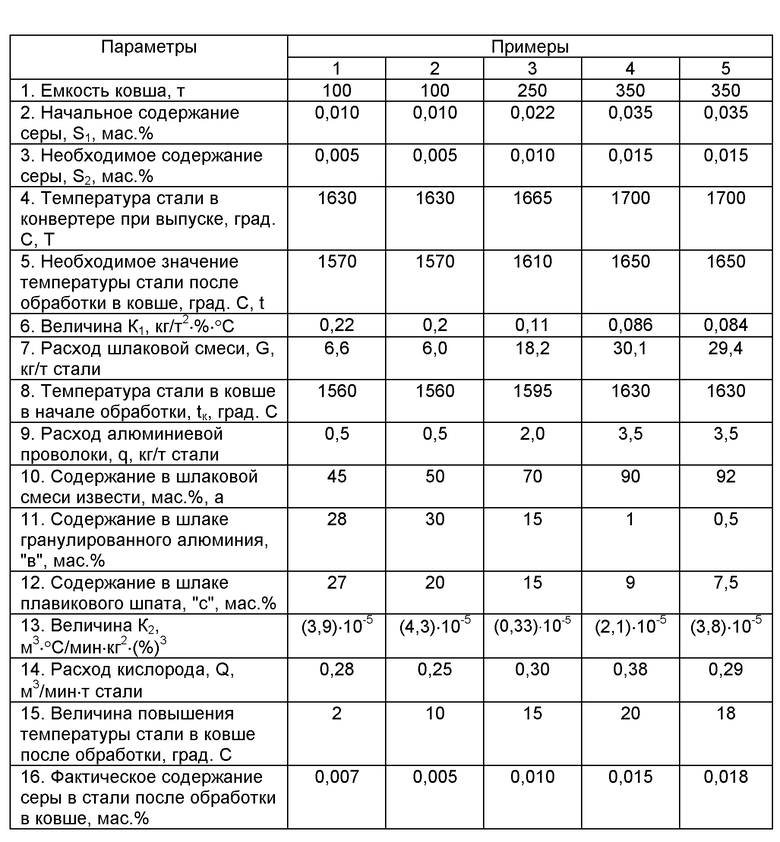

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом и пятом примерах не обеспечивается необходимое снижение содержания серы в обработанной стали и ее нагрев.

В оптимальных примерах 2-4 обеспечивается необходимая десульфурация стали при одновременном ее нагреве.

Применение изобретения позволяет повысит выход годной стали для непрерывной разливки по химсоставу и температуре на 55-65%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2156308C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2156309C1 |

| ШЛАКОВАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2138562C1 |

| ШЛАКОВАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2147615C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2007 |

|

RU2386704C2 |

| СПОСОБ ВЫПЛАВКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2154679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2440421C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

Изобретение относится к металлургии, конкретнее к комплексной внепечной обработке металла в ковше для последующей непрерывной разливки стали. Технический эффект - повышение степени десульфурации и нагрева стали. Способ обработки стали в ковше включает выпуск стали (С) из сталеплавильного агрегата (СА) в ковш (К), подачу в (К) в процессе выпуска стали твердой шлаковой смеси (ТШС), содержащей, мас.%: известь 50-90; гранулированный алюминий 1-30; плавиковый шпат - остальное. Расход (ТШС) определяют по зависимости: G = К1•(S1 - S2)•(Т - t)•М, где S1 - содержание серы в (С), выпускаемой в (К) из (CA), мас.%; S2 - необходимое содержание серы в (С) после ее обработки в (К), мас.%; Т - температура (С) в (СА) при выпуске в (К), °С; t - необходимое значение температуры (С) после обработки в (К), oС; М - масса (С) в (К), т; К1 - коэффициент, равный 0,086-0,2, кг/т2•%•°С. Затем в ковш подают алюминиевую проволоку и продувают сталь кислородом сверху с расходом, определяемым по приведенной зависимости. 1 табл.

Способ обработки стали в ковше, включающий выпуск стали из сталеплавильного агрегата в ковш, подачу в ковш в процессе выпуска стали шлаковой смеси, последующую подачу в ковш алюминиевой проволоки, продувку стали в ковше кислородом и нейтральным газом сверху через погружную фурму, отличающийся тем, что в качестве шлаковой смеси используют твердую шлаковую смесь, состоящую, мас.%:

Известь - 50 - 90

Гранулированный алюминий - 1 - 30

Плавиковый шпат - Остальное

расход которой устанавливают по зависимости

G = K1 • (S1 - S2) • (T - t) • M,

где G - расход шлаковой смеси, кг/т стали;

S1 - содержание серы в стали, выпускаемой в ковш из сталеплавильного агрегата, мас.%;

S2 - необходимое содержание серы в стали после ее обработки в ковше, мас.%;

T - температура стали в сталеплавильном агрегате при выпуске в ковш, oC;

t - необходимое значение температуры стали после обработки в ковше, oC;

M - масса стали в ковше, т;

K1 - эмпирический коэффициент, учитывающий физико-химические закономерности процесса обработки стали в ковше шлаковой смесью, равный 0,086 - 0,2 кг/т2 • % • oC;

после чего в ковш подают алюминиевую проволоку и продувают сталь кислородом сверху с расходом, определяемым по зависимости

Q = K2 • G • M • q • a • b • c/tк,

где Q - расход кислорода, м3/мин • т стали;

tк - температура стали в ковше в начале обработки, oC;

q - расход алюминиевой проволоки, кг/т стали;

a - содержание извести в шлаковой смеси, мас.%;

b - содержание гранулированного алюминия в шлаковой смеси, мас.%;

c - содержание плавикового шпата в шлаковой смеси, мас.%;

K2 - эмпирический коэффициент, учитывающий физико-химические закономерности взаимодействия шлаковой смеси и стали в процессе ее продувки кислородом, равный (0,33 - 4,3) • 10-5, м3 • oC/мин • кг2 • (%)3.

| КОЛПАКОВ С.В | |||

| и др | |||

| Технология производства стали в современных конвертерных цехах | |||

| - М.: Машиностроение, 1991, с.212 | |||

| Способ производства стабилизированной алюминием низкоуглеродистой стали для холодной штамповки | 1986 |

|

SU1663032A1 |

| Способ производства стали преимущественно трубного сортамента | 1989 |

|

SU1786111A1 |

| Способ десульфурации конверторной стали в ковше | 1987 |

|

SU1491888A1 |

| RU 94015771 A1, 27.01.1996 | |||

| RU 95108422 A1, 20.01.1997 | |||

| ШЛАКОВАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2138562C1 |

| МЕХАНИЗМ НАВЕСКИ ТРАКТОРА | 2013 |

|

RU2542761C1 |

| US 4586955, 05.06.1986 | |||

| DE 3304762, 09.08.1983 | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6-ЗАМЕ1ДЕННОГО S-ТРИАЗИНА | 0 |

|

SU194098A1 |

Авторы

Даты

2000-11-20—Публикация

1999-07-07—Подача