Изобретение относится к черной металлургии и может быть использовано при производстве стали, в частности при рафинировании ее в ковше.

Известны шлакообразующие смеси для рафинирования металла, которые содержат известь и плавиковый шпат, а также могут в их состав входить дополнительно различные разжижающие добавки, и вводятся в ковш во время выпуска стали,

Так, например, при использовании смеси, состоящей из извести 75% и плавикового шпата 25%, степеь десульфации при расходе смеси 1,2-6,0 кг/т составляет 0- -37,8%, в среднем 18-24%.

При таком расходе смеси и формировании из нее шлака требуется перегрев металла в сталеплавильном агрегате не менее чем на 10-18°С, что приводит к увеличенному расходу чугуна.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является смесь для обработки жидкого металла, содержащая 50-80% извести, 5-25% землистых отсевов алюминиевой стружки и 15-28% плавикового шпата. При расходе смеси 12-14 кг/т стали степень десульфурации составляет 42-46,5%.

Недостатками указанных смесей являются низкая эффективность рафинирования из-за малой скорости шлакообразования, повышенные затраты на производство стали и высокое содержание токсичного компонента.

Малая скорость шлакообразования известной смеси обусловлена тем, что ее плавление происходит только в результате внешнего теплообмена с жидкой сталью и за счет ее тепла.

Плавление известной смеси, содержа щей отсевы алюминиевой стружки, в основ

о

00

го

о

ном также происходит за счет тепла стали, так как получение экзотермического эффекта возможно в данном случае в результате окисления алюминия только за счет внешних по отношению к смеси источников кислорода - стали и воздуха. Однако содержание растворенного кислорода в стали незначительно, а тепло, выделяемое при горении алюминия на воздухе, практически не усваивается смесью.

Длительное расплавление смесей приводит к сокращению продолжительности и ухудшению кинетических условий обработки стали жидким шлаком, не обеспечивает высокой эффективности рафинирования. Процесс плавления таких смесей нестабилен во времени, зависит от температуры и характера струи стали во время выпуска и приводит к снижению температуры стали в ковше. Для компенсации потерь тепла необходимо повысить перегрев металла в сталеплавильном агрегате путем увеличения расхода шихты, энергоносителей (в том числе жидкого чугуна), длительности плавки, вследствие чего повышаются затраты на производство стали.

Эти смеси содержат также большое количество токсичного компонента - плавикового шпата, что ухудшает условия труда в разливочном пролете.

Целью изобретения является повышение эффективности рафинирования 3Na счет увеличения скорости шлакообразования, снижения затрат на рафинирование и улучшение условий труда.

Поставленная цель дости ается тем, что шлакообразующая смесь для рафинирования металла, содержащая отсевы алюминиевой стружки, известь и плавиковй шпат, дополнительно содержит железорудный офлюсованный агломерат при следующем соотношении компонентов, мас.%:

Отсев алюминиевой стружки 15-25 Известь45-60

Плавиковый шпат1-5

Железорудный офлюсован ный агломерат24-35

Предлагаемая смесь обеспечивает повышение эффективности рафинирования, снижение затрат на рафинирование и улучшение условий труда.

Применяемый железорудный офлюсованный агломерат фракции 5 мм содержит, мас.%:

FeO11,0-13,0

РеаОз61,0-63,0

СаО11,0-13,0

028,0-10,0

МаОз0,8-1,0

0

5

0

5

0

5

0

5

МдО1,0-2,0

п.п.л1,5-2,5

Железорудный офлюсованный агломерат фракцией 0,1-5,0 мм образуется при подготовке агломерата перед вводом его в доменную печь Отсев агломерата при выплавке чугуна на ряде металлургических комбинатов не применяется, так как ухудшаются технологические показатели работы доменного цеха, Может быть использован также агломерат после дробления его до фракции не более 5 мм. Отли- ,читальной особенностью предлагаемой смеси является наличие а ее составе железорудного офлюсованного агломерата и соотношение компонентов. Этот материал с одной стороны содержит такие легковосстановимые соединения, как гематит, магнетит, полу- и однокольцевыо ферриты, а с другой - подготовленные шлаковые фазы силикатов кальция и Са-оливины, способст- вукщие формированию шлака, Кроме того, офлюсованный железорудный агломерат обладает высокой пористостью, в результате чего для него характерна повышенная восстановимость железа из окислов.

В предлагаемом составе экзотермическая реакция протекает непосредственно в смеси при взаимодействии алюминия с легкодоступными магнетитом и гематитом, а также с ферритами кальция, являющимися составляющими офлюсованного агломерата, а избыток горючего может взаимодействовать и с кислородом воздуха и металла.

Состав смеси выбран таким образом, что тепла, выделяемого от применения экзотермических реакций восстановления, достаточно для расправления продуктов реакции, шлакообразования и нагрева их до 1650°С.

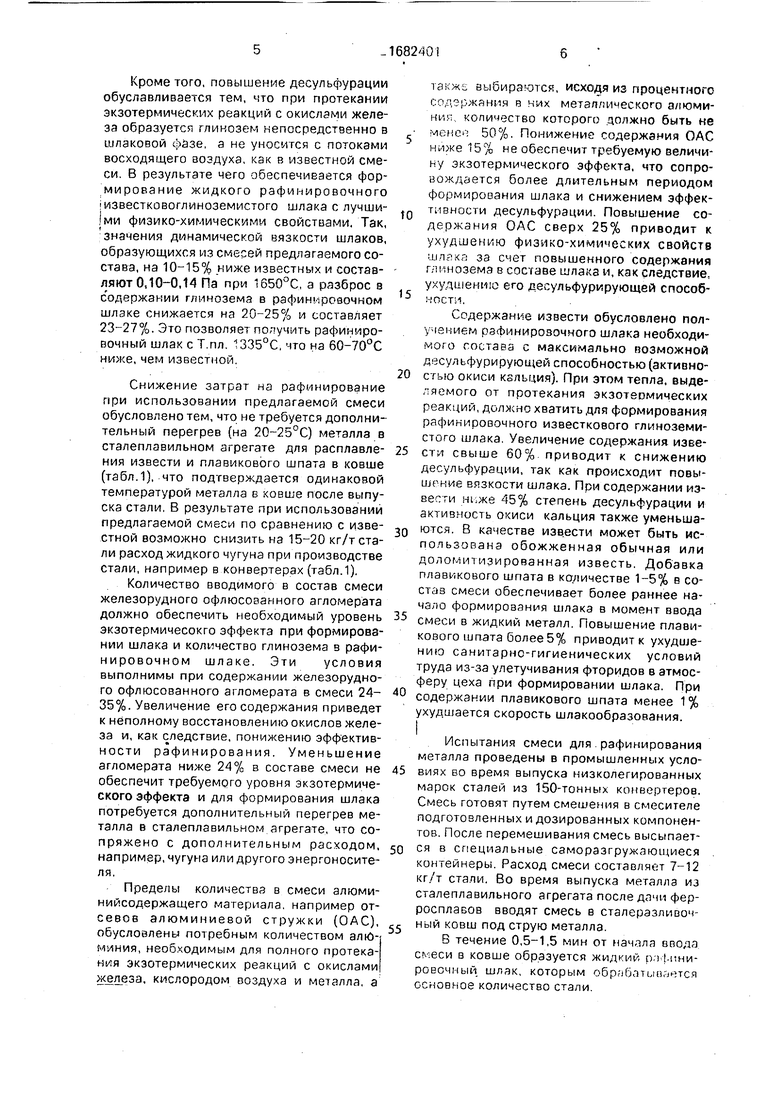

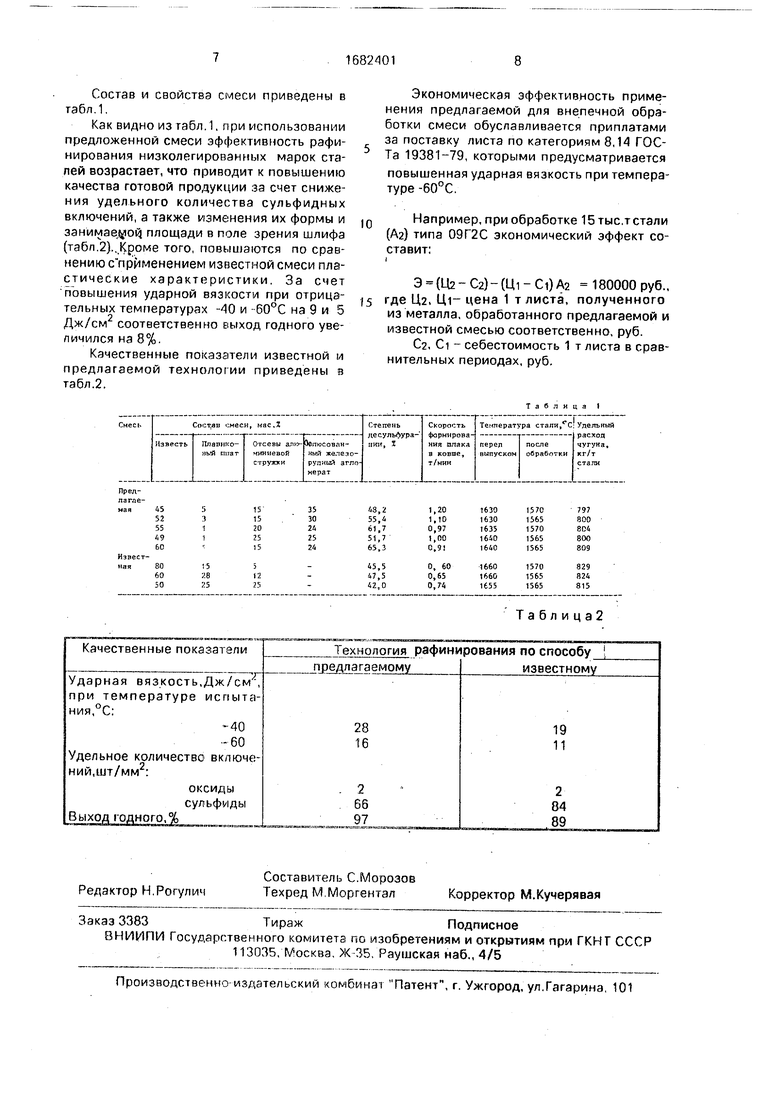

Скорость формирования шлака при вводе предлагаемого состава в тигель, находящегося в изотермической области печи Таммана и нагретого до 1500°С, в 2 раза выше известного состава и составляет в среднем 1,05 г/с.

Таким образом, при использовании предлагаемой смеси в единицу времени выделяется гораздо больше тепла, чем при использовании известной, т.е. скорость шлакообразования выше. В результате на более ранней стадии (от момента попадания смеси в стзлеразливочный ковш с металлом) образуется жидкоподвижный рафинированный шлак с необходимыми физико-механическими свойствами, который дольше участвует в процессе рафинирования. В результате обеспечиваются более высокие значения по степени десуль- фурации. в среднем на 11 абс.% (табл.1).

Кроме того, повышение десульфурэции обуславливается тем, что при протекании экзотермических реакций с окислами железа образуется глинозем непосредственно в шлаковой фазе, а не уносится с потоками восходящего воздуха, как в известной смеси. В результате чего обеспечивается формирование жидкого рафинировочного известковоглиноземистого шлака с лучши- ми физико-химическими свойствами. Так, значения динамической вязкости шлаков, образующихся из смесей предлагаемого состава, на 10-15% ниже известных и составляют 0,10-0,14 Па при 1650°С, а разброс в содержании глинозема в рафинировочном шлаке снижается на 20-25% и составляет 23-27%. Это позволяет получить рафинировочный шлак с Т.пл. 1335°С, что на 60-70°С ниже, чем известной.

Снижение затрат на рафинирование при использовании предлагаемой смеси обусловлено тем, что не требуется дополнительный перегрев (на 20-25°С) металла в сталеплавильном агрегате для расплавления извести и плавикового шпата в ковше (табл.1), что подтверждается одинаковой температурой металла в ковше после выпуска стали. В результате при использовании предлагаемой смеси по сравнению с известной возможно снизить на 15-20 кг/т стали расход жидкого чугуна при производстве стали, например в конвертерах (табл.1).

Количество вводимого в состав смеси железорудного офлюсованного агломерата должно обеспечить необходимый уровень экзотермичесокго эффекта при формировании шлака и количество глинозема в рафинировочном шлаке. Эти условия выполнимы при содержании железорудного офлюсованного агломерата в смеси 24- 35%. Увеличение его содержания приведет к неполному восстановлению окислов железа и, как следствие, понижению эффективности рафинирования. Уменьшение агломерата ниже 24% в составе смеси не обеспечит требуемого уровня экзотермического эффекта и для формирования шлака потребуется дополнительный перегрев металла в сталеплавильном агрегате, что сопряжено с дополнительным расходом, например, чугуна ил и другого энергоносителя.

Пределы количества в смеси алюми- нийсодержащего материала, например отсевов алюминиевой стружки (ОАС), обусловлены потребным количеством алюминия, необходимым для полного протекания экзотермических реакций с окислами| железа, кислородом воздуха и металла, а

0

5

0

5

0

5

0

5

0

5

также выбираются, исходя из процентного содержания в чих металлического алюми- ния количество которого должно быть не мене 50%. Понижение содержания ОАС ниже 15% не обеспечит требуемую величину экзотермического эффекта, что сопровождается более длительным периодом формирования шлака и снижением эффективности десульфурации Повышение содержания ОАС сверх 25% приводит к ухудшению физико-химических свойств шпзкп за счет повышенного содержания глинозема в составе шлака и, как следствие, ухудшению его десульфурирующей способности.

Содержание извести обусловлено получением рафинировочного шлака необходимого состава с максимально возможной десульфурирующей способностью (активностью окиси кальция). При этом тепла, выде- гяемого от про(екания экзотермических реакций, должно хватить для формирования рафинировочного известкового глиноземистого шлака. Увеличение содержания извести свыше 60% приводит к снижению десульфурации, так как происходит повышение ВРЗКОСТИ шлака. При содержании извести ниже 45% степень десульфурации и активность окиси кальция также уменьшаются. В качестве извести может быть использована обожженная обычная или доломитизировэннзя известь. Добавка плавикового шпата в количестве 1-5% в состав смеси обеспечивает более раннее начало формирования шлака в момент ввода смеси в жидкий металл. Повышение плавикового шпата более 5% приводит к ухудшению санитарно-гигиенических условий труда из-за улетучивания фторидов в атмосферу цеха при формировании шлака. При содержании плавикового шпата менее 1% ухудшается скорость шлакообразования.

Испытания смеси для рафинирования металла проведены в промышленных условиях во время выпуска низколегированных марок сталей из 150-тонных конвертеров. Смесь готовят путем смешения в смесителе подготовленных и дозированных компонентов. После перемешивания смесь высыпается в специальные саморазгружающиеся контейнеры. Расход смеси составляет 7-12 кг/т стали. Во время выпуска металла из сталеплавильного агрегата после дачи ферросплавов вводят смесь в сталеразливоч- ный ковш под струю металла

В течение 0.5-1,5 мин от начала ввода смеси в ковше образуется жидкий о-И-ини- ровочный шлак, которым обрабатывается основное количество стали

Состав и свойства смеси приведены в табл 1.

Как видно из габл.1, при использовании предложенной смеси эффективность рафинирования низколегированных марок сталей возрастает, что приводит к повышению качества готовой продукции за счет снижения удельного количества сульфидных включений, а также изменения их формы и занимаемой, площади в поле зрения шлифа (табл.2)..Кроме того, повышаются по сравнению с прйменением известной смеси пла- стические характеристики. За счет повышения ударной вязкости при отрицательных температурах -40 и -60°С на 9 и 5 Дж/см2 соответственно выход годного увеличился на 8%.

Качественные показатели известной и предлагаемой технологии приведены в табл.2.

Экономическая эффективность применения предлагаемой для внепечной обработки смеси обуславливается приплатами за поставку листа по категориям 8,14 ГОСТа 19381-79, которыми предусматривается повышенная ударная вязкость при температуре -60°С.

Например, при обработке 15 тыс.т стали (А2) типа 09Г2С экономический эффект составит:

i

Э (Ц2-С2)-(Ц1-С1)А2 180000 руб., где Ц2. Ui цена 1 т листа, полученного из металла, обработанного предлагаемой и известной смесью соответственно, руб.

С2, Ci - себестоимость 1 т листа в сравнительных периодах, руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1990 |

|

SU1799670A1 |

| Шлакообразующая смесь для рафинирования металла | 1982 |

|

SU1027231A1 |

| МАТЕРИАЛ ДЛЯ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ШЛАКООБРАЗОВАНИЯ ПРИ ПРОИЗВОДСТВЕ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2031164C1 |

| Способ выплавки стали | 1984 |

|

SU1337419A2 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| Способ рафинирования жидкой стали | 1990 |

|

SU1721096A1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2304623C1 |

| Способ внепечной обработки металла | 1990 |

|

SU1828873A1 |

Таблица t

Таблица2

| Мельник С,Г,, Носоченко О.В | |||

| и др | |||

| Вне- печная десульфурация конвертерной стали твердыми шлакообразующими смесями и аргоном | |||

| - Металлург, 1983, № 7, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шлакообразующая смесь для рафинирования металла | 1982 |

|

SU1027231A1 |

Авторы

Даты

1991-10-07—Публикация

1989-12-12—Подача