Изобретение относится к способу химического обогащения карбонатных марганцевых руд и может быть использовано при переработке обедненных марганцевых руд.

Известен способ переработки марганцевого сырья [а.с. №1518400, кл. С22В 47/00, опубл. Бюл. №40, 1989], включающий выщелачивание сырья, содержащего диоксид марганца оборотным раствором серной кислоты и сульфата аммония в присутствии ферромарганца в качестве восстановителя до достижения рН 1,8-2,0, отделения нерастворимого остатка от раствора фильтрацией, очистку фильтрата от примесей железа и фосфора путем осаждения аммиаком при рН 4,5-5,0. Выделение марганца от очищенного фильтрата проводят электролизом, оборотную серную кислоту возвращают на стадию выщелачивания.

Недостатком данного способа обогащения карбонатных марганцевых руд является высокая коррозионная активность реакционной среды из-за использования серной кислоты для выщелачивания и потребность в ферромарганце.

Известен способ обогащения марганцевых карбонатных руд [пат. РФ №2090641, кл. С22В 47/00, опубл. Бюл. №3, 1997], включающий дробление руды до крупности 0,1 мм, автоклавное выщелачивание марганца насыщенным водным раствором хлорсодержащего реагента, отделение раствора от остатка и осаждение марганца из раствора в виде его соединений. В качестве хлорсодержащего реагента используют хлористый кальций. Выщелачивание раствором хлористого кальция проводят в соотношении 1:3,0-3,5 с последующим подогревом пульпы в течение 0,5-1,0 ч и ее перекачиванием через батарею автоклавов, нагретую до 200-220°С. Затем к пульпе добавляют хлористый кальций в количестве 40-60% от веса твердого и хлористое железо до концентрации его в растворе 2,02-2,5% и перекачивают смесь через вторую батарею автоклавов в нагретую до 240-260°С; далее пульпу охлаждают до 90-100°С, отделяют твердый осадок, осаждают марганец из раствора пушенкой, фильтруют, промывают, прокаливают и окатывают или брикетируют. Конечный продукт после прокалки содержит до 60-64% марганца при содержании примесей оксида кальция 3-4%, хлорида кальция 3-5%, оксида кремния до 1%. Извлечение марганца в конечный продукт - 92-95,5%.

Недостатком способа является сложность технологического процесса, связанная с использованием двух систем батарей автоклавов, высоких температур процесса выщелачивания (200-260°С), применение хлористого железа, значительный расход реагента - хлористого кальция.

Наиболее близким к заявляемому является способ [а.с. №2222624, кл. С22В 47/00, С22В 3/10, опубл. Бюл. №3, 2004], включающий выщелачивание из руды щелочных и щелочноземельных металлов раствором хлорсодержащего реагента - соляной кислоты при контролируемом значении рН среды и отделение нерастворимого осадка, содержащего оксид марганца. В качестве хлорсодержащего реагента используют раствор соляной кислоты. Выщелачивание ведут абгазной соляной кислотой концентрации 5-18% при рН среды 6,0-6,5 и при температуре 15-45°С. В процессе выщелачивания руды соляной кислотой при повышенной температуре выделяется газообразный хлор, для его поглощения используют раствор гидроксида натрия. Фильтрат направляется на получение сопутствующего продукта - хлористого кальция. В полученном нерастворимом осадке содержание марганца увеличивается в 3-4 раза. Отходом процесса является абсорбционный раствор стадии поглощения отходящих газов, содержащий гипохлорит, хлорид и карбонат натрия.

Недостатком данного способа обогащения карбонатных марганцевых руд является высокая коррозионная активность реакционной среды за счет использования соляной кислоты, наличие большого объема сточных вод. В результате обработки руды соляной кислотой выделяется газообразный хлор, что усложняет и удорожает процесс обогащения руды.

Задачей, на решение которой направлено заявляемое изобретение, является разработка промышленно-применимого способа переработки марганцевых карбонатных руд с низким содержанием марганца от 7 до 25 мас.%, а также безотходной схемы обогащения марганцевых руд. При использовании изобретения может быть получен технический результат, который выражается в возможности получения качественного целевого продукта - концентрата диоксида марганца и сопутствующего продукта - карбоната кальция.

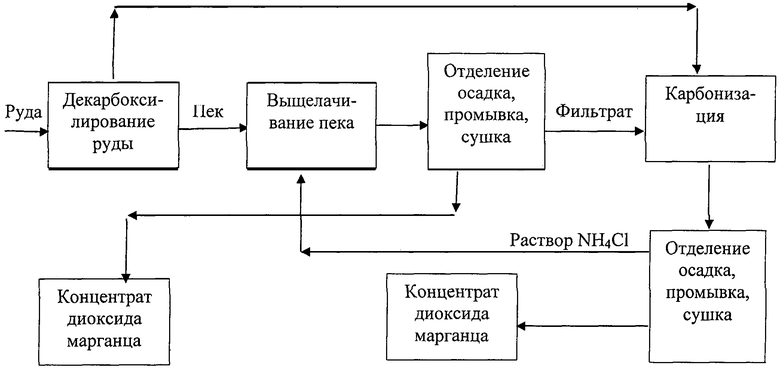

Указанный технический результат при осуществлении изобретения достигается способом переработки марганцевых карбонатных руд, включающим предварительное декарбоксилирование руды термической обработкой при 750-1000°С в течении 2-4 часов с получением пека, выщелачивание пека при температуре 20-100°С в течение 1-2 часов хлорсодержащим реагентом - 10-40%-ным водным раствором хлорида аммония, взятого в массовом соотношении руда:хлористый аммоний, равным 1:1-2, отделение нерастворимого осадка, содержащего диоксид марганца; фильтрат после отделения нерастворимого осадка карбонизируют отходящими газами от стадии декарбоксилирования руды с последующим отделением получаемого карбоната кальция и магния и дальнейшим возвратом образуемого водного раствора хлористого аммония на стадию выщелачивания пека. В ходе технологического процесса контролируют концентрацию раствора хлористого аммония, при необходимости добавляют кристаллический хлористый аммоний.

Сущность изобретения заключается в следующем.

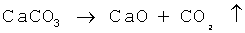

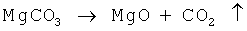

Термической обработке подвергают руду, имеющую следующий состав, мас.%: СаСО3 - 70-80; МnО2 - 7-25; Мn2О3 - 0,3-1,5; Fе2О3 - 2-5; А2О3 - 1-2; SiO2 - 4-7; МgСО3 - 1-3. При термической обработке при температуре 750-1000°С исходной марганцевой карбонатной руды в течение 2-4 часов протекает процесс декарбоксилирования карбонатов щелочноземельных металлов с выделением углекислого газа и образованием соответствующих оксидов кальция и магния:

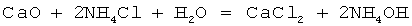

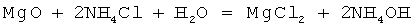

Далее охлажденный пек подвергается выщелачиванию 10-40%-ным раствором хлористого аммония в течение 1-2 часов. Процесс выщелачивания протекает с выделением тепла, за счет которого температура реакционной смеси повышается от 20 до 100°С. При выщелачивании пека щелочные и щелочноземельные металлы переходят в раствор. Оксиды щелочноземельных металлов переходят в раствор в виде хлоридов кальция и магния

Реакционная смесь направляется на стадию отделения нерастворимого осадка. Осадок промывается водой и высушивается. Полученный продукт представляет собой концентрат диоксида марганца. Фильтрат, содержащий хлориды кальция, магния и гидроксид аммония, подвергается карбонизации отходящими газами стадии термического декарбоксилирования, содержащими углекислый газ. При карбонизации образуются карбонаты кальция, магния и хлористый аммоний

Карбонаты кальция и магния выделяются в осадок и отделяются фильтрацией. Жидкая фаза представляет собой 10-40%-ный раствор хлорида аммония, который возвращается на стадию выщелачивания пека.

Процесс выщелачивания протекает в нейтральной среде водного раствора хлорида аммония, который малокоррозионный, что не требует подбора специальных материалов для изготовления оборудования на стадии выщелачивания. При использовании изобретения наряду с целевым продуктом получают карбонат кальция высокого качества. Процесс переработки марганцевых руд бессточный, так как образующийся раствор хлористого аммония возвращается в технологический цикл выщелачивания.

Принципиальная технологическая схема переработки карбонатных марганцевых руд представлена на чертеже.

Пример 1. 1000 г исходной карбонатной марганцевой руды, содержащей (в мас.%) 10.73 МnO2, 0.42 Мn2О3, 77.05 СаСО3, 2.13 MgCO3, 3.73 Fе2O3, 1.19 Аl2О3 и 4.75 SiO2. подвергают термической обработке при температуре 900°С в течение 3 часов. Получают пек в количестве 649,8 г, содержащий (в мас.%) 16.51 МnO2, 0.65 Мn2O3, 66.40 СаО, 1.57 MgO, 5.74 Fе2O3, 1.83 Аl2О3 и 7.30 SiO2. Выделяется 350,2 г углекислого газа, который направляют на стадию карбонизации. Пек (649,8 г) подвергают выщелачиванию 5000 г оборотного 20%-ного раствора хлорида аммония в течение 1,5 часов при температуре 70°С. Массовое соотношение руда:хлористый аммоний составляет 1:1. Осадок отделяют фильтрацией, промывают водой и сушат с получением целевого продукта в количестве 208,15 г. Концентрат содержит (в %): 51.55 МnO2, 2.02 Мn2O3, 17.92 Fе2O3, 5.72 Al2O3 и 22.79 SiO2. Фильтрат содержит 17.05% СаСl2, 0.48% MgCl2, 11.1% NH4OH. Далее фильтрат в количестве 5440,6 г подвергают карбонизации отходящими газами со стадии декарбоксилирования. В результате получают пульпу в количестве 5790,85 г, содержащую карбонаты кальция и магния в виде твердой фазы и хлорид аммония в жидкой фазе. Фильтрацией пульпы выделяют осадок карбонатов кальция и магния, после их промывки и сушки получают 790,85 г карбоната кальция с содержанием 97,3% основного вещества. Фильтрат в количестве 5000 г, представляющий собой 20%-ный раствор хлорида аммония, возвращают на стадию выщелачивания пека.

Целесообразность выбранных диапазонов процесса переработки карбонатных марганцевых руд представлена в таблице 1.

Ведение процесса в указанных диапазонах технологических параметров обеспечивает переработку обедненных марганцевых карбонатных руд с получением концентрата диоксида марганца и карбоната кальция высокого качества, переработку руды по безотходной и экологически безопасной схеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441086C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАРГАНЦЕВОГО КОНЦЕНТРАТА | 2001 |

|

RU2218434C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КАРБОНАТНО-ОКСИДНЫХ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539885C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО МАТЕРИАЛА | 2010 |

|

RU2448175C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539813C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2280089C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КАРБОНАТНЫХ РУД | 2002 |

|

RU2222624C2 |

| Способ переработки комплексного ванадий-, магний-, марганецсодержащего сырья | 2015 |

|

RU2618591C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2172358C2 |

| Способ переработки карбонатной марганцевой руды | 2022 |

|

RU2799362C1 |

Изобретение относится к способу химического обогащения карбонатных марганцевых руд и может быть использовано при переработке обедненных марганцевых руд. Способ включает выщелачивание щелочных и щелочноземельных металлов раствором хлорсодержащего реагента и отделение нерастворимого осадка, содержащего диоксид марганца. При этом предварительно руду подвергают декарбоксилированию термической обработкой при температуре 750-1000°С в течение 2-4 часов с получением пека. В качестве хлорсодержащего реагента при выщелачивании пека используют 10-40%-ный водный раствор хлорида аммония, взятого в массовом соотношении руда:хлорид аммония, равном 1:1-2. Выщелачивание проводят при температуре 20-100°С в течение 1-2 часов. Фильтрат после отделения нерастворимого осадка карбонизируют отходящими газами от стадии декарбоксилирования руды с последующим отделением получаемого карбоната кальция и возвратом водного раствора хлорида аммония на стадию выщелачивания пека. Техническим результатом является получение качественного целевого продукта - концентрата диоксида марганца и сопутствующего продукта - карбоната кальция при проведении процесса по бессточной схеме. 1 ил., 1 табл.

Способ переработки марганцевых карбонатных руд, включающий выщелачивание щелочных и щелочноземельных металлов раствором хлорсодержащего реагента, отделение нерастворимого осадка, содержащего диоксид марганца, отличающийся тем, что предварительно руду подвергают декарбоксилированию термической обработкой при температуре 750-1000°С в течение 2-4 ч с получением пека, в качестве хлорсодержащего реагента при выщелачивании пека используют 10-40%-ный водный раствор хлорида аммония, взятый в массовом соотношении руда:хлорид аммония, равном 1:1-2, выщелачивание проводят при температуре 20-100°С в течение 1-2 ч, фильтрат после отделения нерастворимого осадка карбонизируют отходящими газами от стадии декарбоксилирования руды с последующим отделением получаемого карбоната кальция и возвратом водного раствора хлорида аммония на стадию выщелачивания пека.

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КАРБОНАТНЫХ РУД | 2002 |

|

RU2222624C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2174156C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2196183C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЦЕВЫХ РУД, ШЛАМОВ И ПЫЛИ ФЕРРОСПЛАВНЫХ ЭЛЕКТРОПЕЧЕЙ | 2002 |

|

RU2213155C1 |

| US 3085875 A, 16.04.1963 | |||

| JP 7277737 A, 24.10.1995 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2012-01-27—Публикация

2010-07-23—Подача