В алюминиевой промышленности применяется получение алюминия электролизом криолито-глиноземных расплавов. Электрохимические аппараты и, в частности, электролизеры обладают весьма низкими показателями коэффициента использования полезного объема, так как рабочие процессы протекают не во всем объеме реактора, а только на поверхностях электрод-электролит. В методе Эру-Холла «полезную» работу выполняет только один электрод-катод. В результате электролизеры отличаются весьма небольшой производительностью, не более 3-4 тонн в сутки. Алюминиевые заводы оснащаются поэтому сотнями и тысячами электролизеров, занимают большие площади и отличаются высоким уровнем капитальных затрат при их сооружении.

Электролизеры в силу конструктивных особенностей не герметичны, а процесс сопровождается эмиссией в атмосферу фторидов натрия, алюминия, водорода, канцерогенных полиароматических соединений, а также больших объемов парниковых газов, и, в частности, диоксида углерода. По изложенным причинам процесс получения алюминия электролизом криолито-глиноземных расплавов является архаичным и не отвечающим ни распространенности алюминия в земной коре (первое место среди всех металлов), ни уникальному набору его физических и конструкционно-технических свойств.

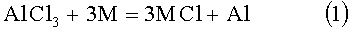

Известны классические решения по металлотермическим способам получения алюминия восстановлением его из хлорида алюминия калием (Велер, 1828 г) или натрием (С.К.Девиль, 1854 г.) по реакции:

,

,

где М - щелочной металл.

К сожалению, для использования щелочных металлов по реакции (1) требуется слишком высокий расход энергии, соответствующий, например, для натрия порядка 33 кВт·час на 1 кг алюминия.

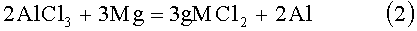

Значительно лучше ситуация для применения в качестве восстановителя щелоче-земельного металла, например, магния:

.

.

Особенно при использовании магния, полученного не электролитическим, а металлотермическим путем. Например, при предварительном восстановлении магния из магнезита или доломита ферро-силицием по способу Пиджена. Расход энергии по реакции (2) не превысит тогда ~13 кВт·час/кг алюминия, что сопоставимо со значениями расхода в методе Эру-Холла и на этапе рождения магний-термического способа получения алюминия может считаться прекрасным показателем.

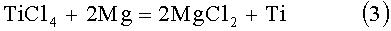

Ближайшим прототипом предложенного решения является процесс получения металлического титана восстановлением его из тетрахлорида металлическим магнием:

Восстановление алюминия из трихлорида магнием по реакции (2) представляет собой, однако, самостоятельную научную и инженерно-техническую задачу. К тому же процесс (3) является очень сложным, т.к. в нем участвуют хлориды титана различных валентностей этого металла, участники реакции находятся в различных агрегатных состояниях: хлориды титана в газообразном виде, магний и его хлорид - в жидких фазах, а титан в твердой.

Реакция (2), лежащая в основе изобретения, может быть значительно проще для исполнения, чем реакция (3) прототипа магнийтермического восстановления титана. Парадоксально, что для этого в способе производства алюминия восстановлением его магнием из трихлорида нужны более высокие температуры и давления.

В самом деле, магний как восстановитель имеет температуру кипения ~1103°-1107°С (упругость пара равна 1 ат) при температуре плавления 651°С. Из других участников реакции (2) алюминий плавится при 660°С. Для него характерен чрезвычайно широкий диапазон жидкого состояния с температурой кипения 2497°С, т.е. при температурах кипения магния (~1107°С) алюминий практически совершенно не испаряется. Хлорид магния плавится при 708-714°С и кипит только при 1412-1417°С, т.е. имеет тоже относительно широкий температурный диапазон жидкого состояния. Наконец, трихлорид алюминия возгоняется при температуре 179,7°С и не имеет жидкого состояния при атмосферном давлении.

Таким образом, при температурах выше 1107°С исходные вещества - трихлорид алюминия и магний находятся в газообразном состоянии, а металлический алюминий и хлорид магния - в жидком, что удобно для организации непрерывного высокопроизводительного производства.

Процесс по реакции (2), как показывают результаты термодинамических расчетов, при температуре 1300 К (1027°С) характеризуется значениями энтальпии - 240 кДж и энергии Гиббса - 210 кДж, т.е. должен протекать самопроизвольно с выделением большого количества тепла.

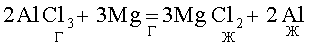

Следует, однако, предостеречь от возможного излишне большого уровня скорости процесса восстановления в связи с высокой реакционной способностью газообразного магния и хлорида алюминия, перегретого в газообразном состоянии примерно на 900° и диссоциированного частично на монохлорид. К тому же реакция

,

,

где индексы «г» и «ж» отвечают газообразному и жидкому состоянию, по правилу Ле-Шателье и II Закону термодинамики в условиях повышенного давления будет иметь равновесие, значительно смещенное вправо. В кинетическом отношении реакция может протекать со взрывом и для возможностей гибкого управления ее скоростью исходные компоненты - хлорид алюминия и магний следует подавать в разделенных потоках инертного газа с температурой более низкой, чем будет поддерживаться в реакторе.

Процесс восстановления может выполняться уже при температуре 900°С, т.к. для этих условий упругость насыщенного пара магния существенна и составляет, например, для 927°С ~0,19 ат. В то же время подниматься значительно выше температуры кипения магния (1103-1107°С) нецелесообразно, т.к. это будет сопровождаться излишне высокими значениями скоростей процесса и можно установить верхним его пределом температуру в 1150°С.

Суммарное давление газовой фазы в реакторе определится в пределах от 0,01 ат до 5,0 ат при оптимальных парциальных давлениях хлорида алюминия и магния в газовой фазе, определяемых опытным путем. Предпочтительней ориентироваться на верхние значения суммарного давления, но до достижения взрывных пределов.

По составу газовой смеси, подаваемой на восстановление, можно следовать стехиометрическому соотношению масс по реакции (2), которое должно составлять при подаче в реактор массовых потоков трихлорида алюминия и магния как 3,69 к 1.

Возможности реализации заявленного изобретения не вызывают сомнений, так как подобное производство магнийтермическим способом титана из его тетрахлорида существует, а заявляемый способ получения алюминия обещает быть значительно более простым. К тому же магний является существенно более электроотрицательным металлом, чем алюминий. Энергозатраты могут быть весьма небольшими при получении магния восстановлением его из доломита или магнезита в комбинации с традиционным методом электролиза хлорида магния. Процесс к тому же является автогенным.

Способ, при котором в качестве исходных веществ используют газообразные хлорид алюминия и магний, а полученные продукты - хлорид магния и алюминий являются жидкостями, может быть реализован в герметичной аппаратуре. Он легко поддается автоматизации и не требует затрат ручного труда или использования механических устройств для обслуживания процесса. Высокий уровень экологических характеристик изобретения за счет применения герметичной аппаратуры представляется очевидным. В качестве футеровочных материалов могут использоваться графит, карбиды, нитриды, бориды, силициды и другие широко известные материалы современной техники и технологии высоких температур и агрессивных сред.

Одним из решающих преимуществ предложенного способа является возможность создания аппаратуры с высокой единичной производительностью, низкими капитальными и производственными затратами.

Литература

1. Kroll W.J. Pat USA №2205854, 1940 у.

2. Kroll W.J. Trans. Electrochem. Soc., 1940, v 78, p.35.

3. B.A.Гармата и др. Металлургия титана. М., Металлургия, 1968, 643 с.

4. А.Н.Зеликман, Г.А.Меерсон. Металлургия редких металлов. М., Металлургия, 1973, 607 с.

5. Справочник химика. // Под ред. Б.П.Никольского, т.II, «Химия», М., 1964,1168 с.

6. М.Джуа. История химии (с итальянского), М., 1975, 477 с.

7. Ветюков М.М., Цыплаков A.M., Школьников С.Н. Электрометаллургия алюминия и магния. М., «Металлургия», 1987, 320 с.

8. K.Grjotheim, Q.Zhuxian. Molten Salt Technology, v.II, Shenyang, China, 1991, 435 с.

9. B.A.Лебедев, В.И.Седых. Металлургия магния. Иркутск, 2010, 175 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ ИЗ ЕГО ТРИХЛОРИДА МАГНИЕМ | 2011 |

|

RU2476613C2 |

| СПОСОБ АЛЮМОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНА | 2013 |

|

RU2559075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2549795C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2822566C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ МАГНИЙТЕРМИЧЕСКИМ ВОССТАНОВЛЕНИЕМ ТРИХЛОРИДА АЛЮМИНИЯ | 2014 |

|

RU2583214C1 |

| УСТРОЙСТВО ДЛЯ АЛЮМОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТИТАНА ИЗ ЕГО ТЕТРАХЛОРИДА | 2016 |

|

RU2641941C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО МАГНИЯ ИЗ БЕЗВОДНОГО ДИХЛОРИДА | 2013 |

|

RU2552789C1 |

| СПОСОБ АЛЮМОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2729691C2 |

| СПОСОБ ХЛОРИРОВАНИЯ ОКСИДОВ КРЕМНИЯ, ТИТАНА, АЛЮМИНИЯ И ЖЕЛЕЗА | 2022 |

|

RU2810197C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1997 |

|

RU2138582C1 |

Изобретение относится к способу производства алюминия металлотермическим восстановлением его из хлорида алюминия магнием. Способ включает подачу исходных хлорида алюминия и щелочноземельного металла-восстановителя в газообразном виде, проведение металлотермического восстановления алюминия и его выпуск. В качестве щелочноземельного металла-восстановителя используют магний, исходные вещества в газообразном виде подают в реактор в потоках инертного газа, при этом восстановление производят при температуре от 900 до 1150°С, суммарном давлении газовой фазы от 0,01 до 5 ат и соотношении масс хлорида алюминия и магния при подаче их в реактор, составляющем 3,69:1. Алюминий и хлорид магния выпускают из реактора в расплавленном жидком состоянии. Обеспечивается упрощение процесса получения алюминия, возможность его автоматизации, достижение высокой производительности и низких капитальных и производственных затрат.

Способ производства алюминия металлотермическим восстановлением, включающий подачу исходных хлорида алюминия и щелочноземельного металла-восстановителя в газообразном виде, проведение металлотермического восстановления алюминия и его выпуск, отличающийся тем, что в качестве щелочноземельного металла-восстановителя используют магний, исходные вещества в газообразном виде подают в реактор в потоках инертного газа, при этом восстановление производят при температуре от 900 до 1150°С, суммарном давлении газовой фазы от 0,01 до 5 ат и соотношении масс хлорида алюминия и магния при подаче их в реактор, составляющем 3,69:1, и выпускают из реактора алюминий и хлорид магния в расплавленном жидком состоянии.

| Способ получения железорудных окатышей | 1983 |

|

SU1196398A1 |

| Способ получения алюминия из треххлористого алюминия восстановлением его металлическим марганцем | 1972 |

|

SU456414A3 |

| БАРАБАННЫЙ НОЛИГРАДИЕНТНЫЙ МАГНИТНЫЙ '' (ЭЛЕКТРОМАГНИТНБ1Й) СЕПАРАТОР1. | 0 |

|

SU282210A1 |

| US 4769068 А, 06.09.1988 | |||

| САМСОНОВ Г.В | |||

| и др | |||

| Магниетермия | |||

| - М.: Металлургия, 1971, с.140 | |||

| ГАРМАТА В.А | |||

| и др | |||

| Металлургия титана | |||

| - М.: Металлургия, 1968, с.237-243. | |||

Авторы

Даты

2013-03-27—Публикация

2010-11-08—Подача