Изобретение относится к набивкам сальниковых камер и может быть использовано для уплотнения валов насосов и штоков запорно-регулирующей арматуры, расположенных внутри сальниковых камер.

Для уплотнения в таких случаях используют поддающийся сжатию материал, который заполняет сальниковую камеру. При приложении к такому материалу усилия, направленного вдоль оси вала или штока, набивка сжимается и одновременно, расширяясь в радиальном направлении, прижимается к поверхности вала или штока. Поэтому очень важно, чтобы набивка обладала бы упругими свойствами и, воспринимая незначительные радиальные движения вала или штока, не теряла контакта с ними.

Большинство выпускаемых сальниковых набивок (1) состоит из волокнистой плетеной основы, пропитанной смазочным материалом. В начальный период затяжки уплотняемого соединения происходит уплотнение набивки за счет имеющихся пустот между нитями основы с частичным выдавливанием смазочного материала. В процессе эксплуатации смазочный материал постепенно вымывается из набивки. В результате набивка теряет эластичность и упругость, дальнейшая подтяжка сальника становится неэффективной.

Поэтому очень привлекательным является использование для уплотнения валов насосов и штоков запорно-регулирующей арматуры уплотнений, выполненных из расширенного графита.

Известно уплотнительное кольцо, которое изготавливают из гладкой ленты расширенного графита (2). Для этого из ленты формируют многослойный цилиндр, который затем подвергают прессованию. Поскольку графит - хрупкий материал, то из гладкой ленты расширенного графита можно изготовить только уплотнительное кольцо относительно большого диаметра.

Для изготовления колец небольшого диаметра гладкую ленту из расширенного графита пропускают между парой гофрообразующих роликов. В результате этой операции на ленте (3) наносят множество неглубоких канавок, расположенных перпендикулярно продольной оси ленты. Благодаря этому такая лента из расширенного графита приобретает большую гибкость и она может быть намотана на вал (шток) небольшого диаметра. Однако эта уплотнительная лента имеет и серьезный недостаток, заключающийся в необходимости применения большого продольного усилия для создания контакта между набивкой и поверхностью вала или штока. В результате приложения такого усилия возможно бесконтрольное разрушение слоев ленты в объеме набивки, что приводит к неравномерному распределению плотности по периметру набивки, а следовательно, к неравномерному контактному давлению набивки на поверхность вала или штока. Кроме того, такая уплотнительная лента не обеспечивает необходимую радиальную упругость набивки.

Известна уплотнительная лента из расширенного графита (4), на верхней и нижней поверхностях которой нанесено тиснение, полученное при прокатке гладкой ленты из расширенного графита через ролики, на рабочих поверхностях которых нанесена грубая ткань. Затем на тисненую поверхность ленты наносят в виде пудры фенолоальдегидный полимер, который частично растворяют в изопропиловом спирте с последующей вулканизацией. Такая уплотнительная лента обладает высокой гибкостью, а изготовленная из него набивка обладает более высокой радиальной упругостью за счет наличия пустот, образовавшихся в месте контакта слоев ленты между собой при ее намотке на вал или шток.

Однако необходимо отметить, что такая уплотнительная лента обладает токсичностью в связи с использованием фенолоальдегидного полимера при ее изготовлении.

Наиболее близким по своей технической сущности по отношению к заявляемому изобретению является уплотнительная лента из расширенного графита для набивки сальниковых камер, содержащая две узкие параллельные боковые кромки и верхнюю, и нижнюю поверхности, с нанесенным на них тиснением (5). В известной уплотнительной ленте углубления тиснения вдавлены в толщину ленты, а образовавшиеся перемычки тиснения (выступающие элементы) не возвышаются над толщиной ленты. Поэтому плотность такой уплотнительной ленты выше плотности исходной ленты из расширенного графита. Поскольку углубления тиснения имеют небольшую глубину, то увеличение плотности происходит в основном в слоях, примыкающих к верхней и нижней поверхностям уплотнительной ленты. Навитое из такой ленты на вал или шток кольцо представляет собой слоистую структуру, образованную чередующимися слоями повышенной и пониженной плотности. С валом или штоком контактирует слой, имеющий большую плотность, поэтому навитое кольцо обладает меньшей способностью адекватно реагировать на изменяющиеся радиальные движения вала или штока с точки зрения обеспечения надлежащего контакта с ним. К тому же отвод тепла, образующегося в зоне контакта неподвижного кольца с вращающимся валом, через такую слоистую структуру затруднителен. В силу этого возможны тепловое адгезионное сцепление уплотнительной ленты с поверхностью вала, его охрупчивание и разрушение, появление задиров на поверхности вала.

Технический результат, достигаемый заявляемым изобретением, заключается в повышении радиальной упругости набивки, в повышении эффективности теплоотвода и в увеличении осевой податливости набивки.

В основу настоящего изобретения была положена задача разработать уплотнительную ленту из расширенного графита для уплотнения валов насосов и штоков запорно-регулирующей арматуры, набивка из которой обладала бы высокой радиальной упругостью, увеличенным теплоотводом и повышенной осевой податливостью.

Эта задача решается тем, что в уплотнительной ленте из расширенного графита для набивки сальниковых камер, содержащем две узкие параллельные боковые кромки и верхнюю, и нижнюю поверхности, с нанесенным на них тиснением, согласно изобретению на верхней и нижней поверхностях ленты выполнены параллельные направлению прокатки ленты непрерывные канавки и нанесено ромбическое тиснение с короткой диагональю ромба в направлении прокатки, при этом непрерывные канавки на каждой поверхности ленты расположены между канавками противоположной поверхности, а углубления ромбического тиснения выполнены в форме четырехгранных пирамид.

Эта задача решается также тем, что глубина канавок меньше углублений ромбического тиснения.

Эта задача решается также тем, что профиль дна канавок выполнен в виде части сферы.

Эта задача решается также тем, что шаг углублений ромбического тиснения составляет не более удвоенной толщины ленты, а их глубина - не менее половины толщины ленты.

Благодаря такой конструкции уплотнительная лента приобретает неизвестные ранее свойства. Выполнение на исходной ленте из расширенного графита ромбического тиснения с углублениями в форме четырехгранных пирамид приводит к тому, что толщина ленты увеличивается, т.е. лента как будто "взрыхляется". За счет этого ее средняя плотность понижается, а поскольку глубина ромбического тиснения составляет не менее половины толщины ленты и тиснение нанесено с двух сторон ленты, то такая уплотнительная лента имеет одинаковую среднюю плотность по всему своему объему. Ориентация ромбического тиснения короткой диагональю ромба вдоль направления прокатки, а длинной диагональю - поперек ленты, повышает его способностью изгибаться без разрушения. Такая уплотнительная лента может быть навита на вал небольшого диаметра. Наличие непрерывных канавок, параллельных направлению прокатки ленты, а также то, что канавки каждой поверхности ленты расположены между канавками противоположной поверхности ленты, обеспечивают получение при затяжке сальника четкой, заранее определенной структуры деформированных слоев ленты. Все это обеспечивает получение однородной плотности в набивке. "Взрыхленная" структура поверхности уплотнительной ленты приводит одновременно со снижением средней плотности уплотнительной ленты к увеличению осевой податливости набивки и к повышению ее радиальной упругости. Однородная плотность уплотнительной ленты способствует более эффективному отводу тепла, образующегося в зоне контакта вала или штока с набивкой, а также обеспечивает однородное поле контактных давлений.

Эти и другие особенности и преимущества настоящего изобретения будут приведены ниже при рассмотрении конкретного примера выполнения уплотнительной ленты со ссылками на прилагаемые чертежи, где:

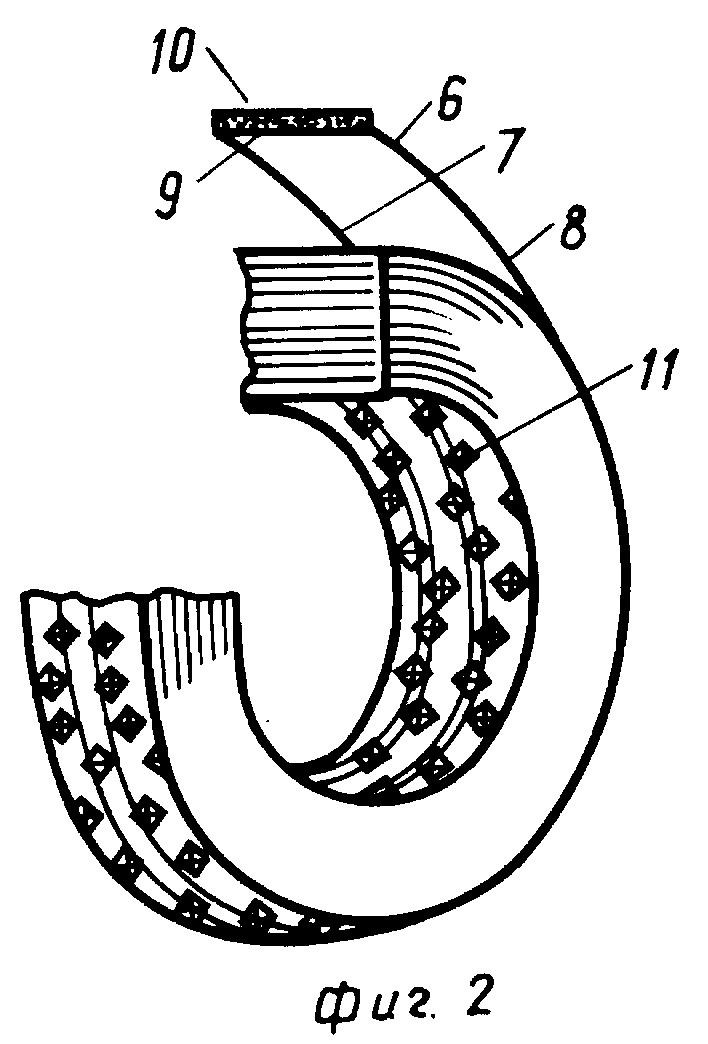

фиг. 1 - продольный разрез сальниковой камеры;

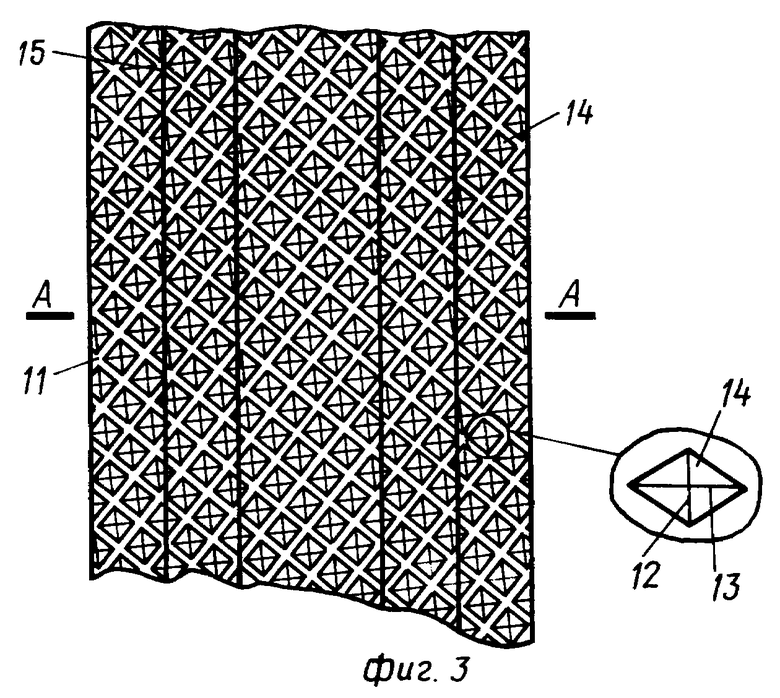

фиг. 2 - набивка сальниковой камеры (кольцо), образованная уплотнительной лентой;

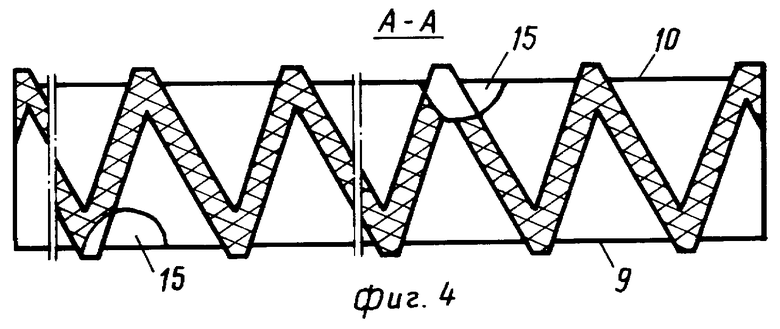

фиг. 3 - уплотнительная лента (вид сверху) в увеличенном масштабе;

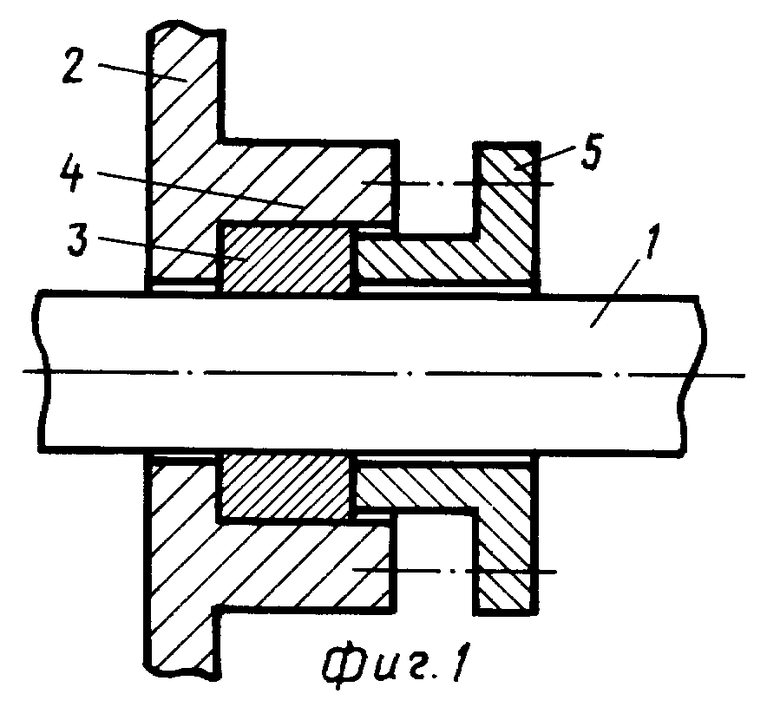

фиг. 4 - сечение по А-А (фиг. 3).

В соответствии с фиг. 1 вал насоса или штока запорно-регулирующей арматуры 1 уплотняется относительно корпуса 2 с помощью набивки 3 сальниковой камеры 4. Набивка 3 сжимается в радиальном направлении в сальниковой камере 4 грундбуксой 5 так, что она расширяется в радиальном направлении и прижимается к поверхности вала или штока 1. Набивка 3 сальниковой камеры образована из уплотнительной ленты 6 из расширенного графита. Уплотнительная лента 6 (фиг. 2) содержит две узкие параллельные боковые кромки 7 и 8 и верхнюю и нижнюю поверхности 9 и 10 с нанесенным на них ромбическим тиснением 11. У ромбического тиснения 11 короткая диагональ 12 ромба совпадает с направлением прокатки ленты, а длинная диагональ 13 ромба перпендикулярна направлению прокатки ленты, т.е. она расположена поперек верхней и нижней поверхностей 9 и 10. При навивке уплотнительной ленты на вал или шток поверхность 9 испытывает растягивающее напряжение, а поверхность 10 - сжимающие напряжения. Изгиб поверхностей 9 и 10 уплотнительной ленты при ее намотке на вал происходит по линиям, идущим поперек этих поверхностей, а поэтому гибкость такой уплотнительной ленты будет выше, чем в случае, если бы направления диагоналей 12 и 13 ромба были бы противоположными. Кроме того, поскольку короткая диагональ 12 ромба совпадает с направлением прокатки ленты, на единице длины уплотнительной ленты может быть нанесено большее количество ромбических в плане углублений 14, что также способствует увеличению гибкости уплотнительной ленты.

Углубления 14 ромбического тиснения имеют форму четырехгранных пирамид. Они нанесены с шагом не более удвоенной толщины исходной ленты, а их глубина не менее половины толщины исходной ленты. Выбор шага углублений с одной стороны объясняется технической возможностью его выполнения, а с другой стороны, при шаге углублений более удвоенной толщины ленты не удается добиться желаемой гибкости ленты вдоль ее продольной стороны без разрушения ее поверхностных слоев. Выбор величины углублений ромбического тиснения определяется тем, что при меньшей величине углублений невозможно получить "взрыхленную" структуру поверхностей уплотнительной ленты.

В отличие от прототипа (5) предложенный вид тиснения не приводит к увеличению плотности поверхностей уплотнительной ленты, а наоборот, происходит как бы "взрыхление" ленты - ее толщина увеличивается, а поэтому средняя плотность такой уплотнительной ленты уменьшается и практически одинакова по всему объему. При образовании из такой уплотнительной ленты набивки, для ее сжатия с целью обеспечения надлежащего контакта с уплотняемой поверхностью вала или штока требуется значительно меньшая сила затяжки сальника. Такая набивка более адекватно реагирует на изменение радиального движения вала или штока с точки зрения обеспечения надлежащего контакта с ними. Поскольку такая набивка имеет однородную плотность, то отвод тепла, образующегося в зоне контакта набивки с уплотняемой поверхностью вала или штока, осуществляется более эффективно. Поэтому у предложенной уплотнительной ленты отсутствует адгезионное сцепление с поверхностью вала или штока, не наблюдается охрупчивание и разрушение ленты, отсутствуют задиры на поверхности вала или штока.

На верхней и нижней поверхностях 9 и 10 уплотнительной ленты нанесены параллельно направлению прокатки ленты (фиг. 3, 4) непрерывные канавки 15. Канавки 15 каждой поверхности 9 и 10 уплотнительной ленты расположены между канавками противоположной поверхности. Их глубина меньше глубины ромбического тиснения. Профиль дна канавок выполнен в виде части сферы. Эти канавки образуют так называемые деформационные линии, являющиеся по сути направленными концентраторами напряжений. Канавки 15 в какой-то степени приводят к незначительному изменению средней плотности ленты по ее объему, но поскольку глубина канавок меньше глубины углублений ромбического тиснения, то последние до некоторой степени это изменение плотности нивелируют, направленная концентрация напряжений остается. При навивке колец из такой уплотнительной ленты концентрация напряжений канавок, расположенных на контактирующих слоях уплотняющей ленты, имеет противоположное направление. Поэтому при приложении к такому кольцу (набивке) осевого усилия затяжки сальника, кольцо складывается в "гармошку", т.е. образуется четкая наперед заданная структура излома уплотнительной ленты, а следовательно, наблюдается равномерное распределение плотности по периметру набивки, что способствует образованию равномерного контактного давления набивки на поверхность вала или штока. Сочетание гофр "гармошки" с углублениями ромбического тиснения приводит к увеличению радиальной упругости набивки. Поэтому такая набивка обеспечивает постоянный контакт с уплотняемой поверхностью вала или штока при незначительных всегда имеющих место радиальных движениях вала или штока.

Источники информации

1. Уплотнения и уплотнительная техника. Справочник. - М.: Машиностроение, 1986, с. 351.

2. Акц. з-ка JP N 62-22027, кл. F 16 J 15/12.

3. Патент US N 4068853, кл. F 16 J 5/16.

4. Патент US N 5228701, кл. F 16 J 5/30.

5. Патент US N 4157835, кл. F 16 J 15/24.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНОЕ КОЛЬЦО ДЛЯ ВАЛА НАСОСА | 1998 |

|

RU2149300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165045C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА И УПЛОТНИТЕЛЬНАЯ ЛЕНТА ИЗ РАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2200889C2 |

| СПОСОБ МОНТАЖА САЛЬНИКОВОГО УЗЛА | 1998 |

|

RU2149299C1 |

| Уплотнительная лента | 2002 |

|

RU2224937C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КЛЕЯ НА ТИСНЁНУЮ ЛЕНТУ ИЗ РАСШИРЕННОГО ГРАФИТА И КОМБИНИРОВАННАЯ УПЛОТНИТЕЛЬНАЯ ЛЕНТА ИЗ РАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2218997C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРУГЛЕНИЯ ЛЕНТЫ РАСШИРЕННОГО ГРАФИТА НА РЕБРО | 2001 |

|

RU2201544C1 |

| МЕТАЛЛИЧЕСКОЕ УПЛОТНИТЕЛЬНОЕ КОЛЬЦО | 2002 |

|

RU2218495C1 |

| УПЛОТНИТЕЛЬНОЕ КОЛЬЦО ДЛЯ САЛЬНИКА | 2008 |

|

RU2372538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

Уплотнительная лента из расширенного графита для набивки сальниковых камер предназначена для уплотнения валов и штоков и содержит узкие боковые кромки и верхнюю и нижнюю параллельные поверхности с нанесенным на них ромбическим тиснением с короткой диагональю ромба в направлении прокатки и непрерывными канавками, параллельными направлению прокатки ленты. Непрерывные канавки на каждой поверхности ленты расположены между канавками противоположной поверхности, а углубления ромбического тиснения выполнены в форме четырехгранных пирамид. Изобретение повышает надежность набивки. 3 з. п.ф-лы, 4 ил.

| US 4157835 A, 1979 | |||

| US 5228701 A, 1993 | |||

| US 4068853 A, 1978 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| КОНДАКОВ Л.А | |||

| и др | |||

| Уплотнение и уплотнительная техника | |||

| Справочник.-М.: Машиностроение, 1986, с | |||

| Деревобетонный каток | 1916 |

|

SU351A1 |

Авторы

Даты

2000-05-20—Публикация

1998-08-04—Подача