Изобретение относится к уплотнительной технике и может быть использовано для изготовления уплотнений фланцевых соединений, штоков запорно-регулирующей арматуры и вращающихся валов.

Одной из проблем в данной области техники является создание уплотнительной ленты из расширенного графита, которую можно использовать для изготовления уплотнений непосредственно на месте их применения, исключив или сведя к минимуму отходы, возникающие в процессе их изготовления. Сложность проблемы обусловлена тем, что расширенный графит не является эластичным и не обладает достаточной гибкостью, поэтому при использовании уплотнительной ленты из расширенного графита для уплотнения поверхностей с кольцевыми или закругленными участками возникают большие трудности.

Известен способ изготовления уплотнительной ленты из расширенного графита [1], согласно которому из порошка расширенного графита изготавливают плиту плотностью 0,2-0,8 г/см3 и толщиной 1-5 см. Затем плиту пропускают через вальцы с зеркальной поверхностью или через последовательный набор вальцев. В результате прокатки получают графитовую ленту, которую используют для изготовления уплотнительных прокладок.

Гибкость изготовленной графитовой ленты такова, что из нее можно изготовить уплотнительную прокладку либо с большим внутренним диаметром, формируя из ленты в процессе навивки многослойный цилиндр с последующим его прессованием, либо путем укладки отдельных частей уплотнительной ленты с перекрытием места стыка на закругленных участках уплотняемой поверхности. Таким образом, с помощью известной уплотнительной ленты из расширенного графита нельзя выполнить непрерывное кольцевое уплотнение при малых закруглениях уплотняемой поверхности.

Был предложен способ изготовления ленточно-графитовой прокладки [2]. Указанный способ заключается в формировании на уплотнительной ленте поперечных гофр при ее пропускании через зубчатые валки, при этом профиль углублений, глубина вдавливания и угол гофрирования на поверхности ленты выполняют путем передачи усилия от зубчатых валков на уплотнительную ленту, которые соответствуют глубине, профилю зубцов и углу между осями зубчатых валков.

Данный способ касается изготовления ленточно-графитовой прокладки из ленты с нанесенным на нее слоем графита, т.е. гофрированию подвергается двухслойная лента, состоящая из слоя основы и слоя графита, нанесенного на слой основы. С учетом того, что оси вращения зубчатых валков расположены относительно друг друга под некоторым углом, на уплотнительной ленте получают такие чередующиеся углубления, что одна продольная кромка уплотнительной ленты по отношению к другой кромке натягивается либо укорачивается. Благодаря таким чередующимся углублениям сохраняется целостность уплотнительной ленты, и она согласовывается с заданным профилем уплотняемой поверхности. Кроме того, такая уплотнительная лента приобретает отсутствующую в гладкой ленте продольную податливость, обусловленную возможностью выдавливания ленты и возможностью сближения или удаления углублений, относительно друг друга на противоположных кромках ленты, а поэтому такая ленточно-графитовая прокладка становится пригодной для уплотнения криволинейных поверхностей.

Однако наличие в ленточно-графитовой прокладке слоя основы, отличного от графита, не дает возможности в полной мере использовать высокие свойства расширенного графита (термостойкость, стойкость к агрессивным средам, полная нетоксичность, непроницаемость для жидкостей и газов, высокие антифрикционные свойства) в изготовленной прокладке. Кроме того, данный способ не может быть применен для изготовления уплотнительной ленты из одного расширенного графита.

Наиболее близким по своей технической сущности по отношению к изобретению является способ изготовления уплотнительной ленты из расширенного графита [3] , согласно которому из порошка расширенного графита прессуют листы плотностью 0,1 г/см3. Поскольку поверхности прессующего устройства покрыты грубой тканью, на поверхности графитового листа получают единообразные углубления. Наносят на эту поверхность феноло-альдегидный полимер в виде пудры, излишки которой затем удаляют. Поверхность листа слегка опрыскивают изопропиловым спиртом для частичного растворения и последующего проникновения феноло-альдегидного полимера в поверхность графитового листа. Затем осуществляют вулканизацию полимера, прокатку листа, его науглероживание в атмосфере азота и вновь прокатку. Вырезают из листа ленту в виде тесьмы, которую используют для изготовления уплотнительных колец штока запорно-регулирующей арматуры.

Полученная таким способом уплотнительная лента из расширенного графита обладает гибкостью только в одном направлении, что позволяет свернуть ее в многослойное кольцо вдоль продольной ее стороны. Благодаря высокой гибкости ленты такие кольца могут иметь малый внутренний диаметр.

Поскольку такая лента не обладает гибкостью в поперечном направлении (в направлении ширины ленты), из нее нельзя изготовить непрерывное уплотнение сложного профиля. Необходимо также отметить, что процесс изготовления уплотнительной ленты характеризуется сложностью, длительностью во времени, а наличие феноло-альдегидного полимера делает этот процесс токсичным. По этой причине уплотнительная прокладка, изготовленная из такой ленты, характеризуется токсичностью. Кроме того, наличие феноло-альдегидного полимера в составе уплотнительной ленты позволяет повысить ее гибкость, но одновременно не позволяет в полной мере использовать свойства расширенного графита в полной мере.

В основу изобретения была положена задача разработать способ изготовления уплотнительной ленты из расширенного графита, которая обладала бы гибкостью в двух взаимно перпендикулярных направлениях, т.е. могла бы быть свернута в многослойное кольцо вдоль продольной стороны ленты и могла бы быть изогнута "на ребро" (в направлении ширины ленты).

Технический эффект изобретения заключается в обеспечении гибкости уплотнительной ленты из расширенного графита в двух взаимно перпендикулярных направлениях. Эта задача решается тем, что в способе изготовления уплотнительной ленты из расширенного графита, включающем прокатку графитовой фольги и разрезание фольги на ленты, согласно изобретения графитовую фольгу прокатывают до плотности 0,4-1,2 г/см3, а после разрезания ее на ленты формируют на ленте поперечные гофры, пропуская ленту из расширенного графита между двумя движущимися и контактирующими с вершинами зубьев зубчатых валков лентами, обеспечивая колебательное движение ленты из расширенного графита перед входом в зубчатые валки в плоскости вращения валков.

Эта задача решается также тем, что в качестве движущихся лент используют эластичные полимерные ленты, или тонкие металлические ленты, или тонкую металлическую и эластичную полимерную ленты одновременно.

Благодаря тому, что лента из расширенного графита на участке ее взаимодействия с зубьями зубчатых валков находится в плотном контакте с совместно движущимися с ней лентами, деформацию ленты из расширенного графита при формировании на ней поперечных гофр осуществляют практически в замкнутом объеме. На участке перед входом прямой ленты из расширенного графита в зубчатые валки, где отсутствует плотный контакт движущихся лент с лентой из расширенного графита, обеспечивают возможность колебательного движения ленты из расширенного графита в плоскости вращения валков. Поэтому не происходит разрушение ленты из расширенного графита в процессе формирования на ней гофр. Сама же лента из расширенного графита приобретает дополнительную гибкость в направлении ее продольной стороны (может без разрушения быть навита на вал меньшего диаметра), а также приобретает гибкость в поперечном направлении (в направлении ширины листа), благодаря чему она может быть изогнута "на ребро".

Эти и другие особенности и преимущества настоящего изобретения будут приведены ниже при рассмотрении конкретного примера его выполнения.

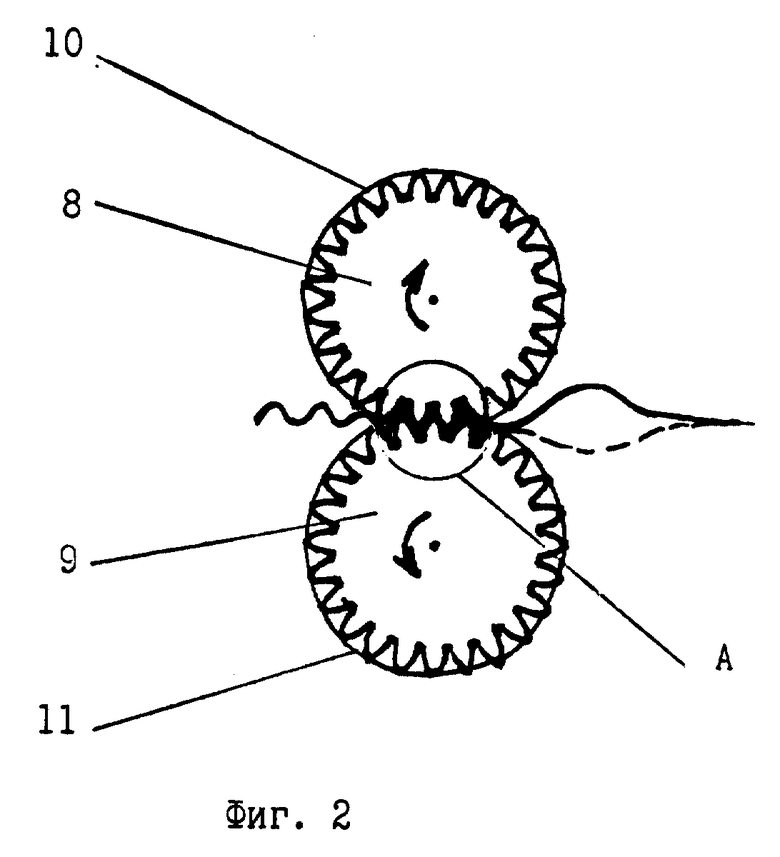

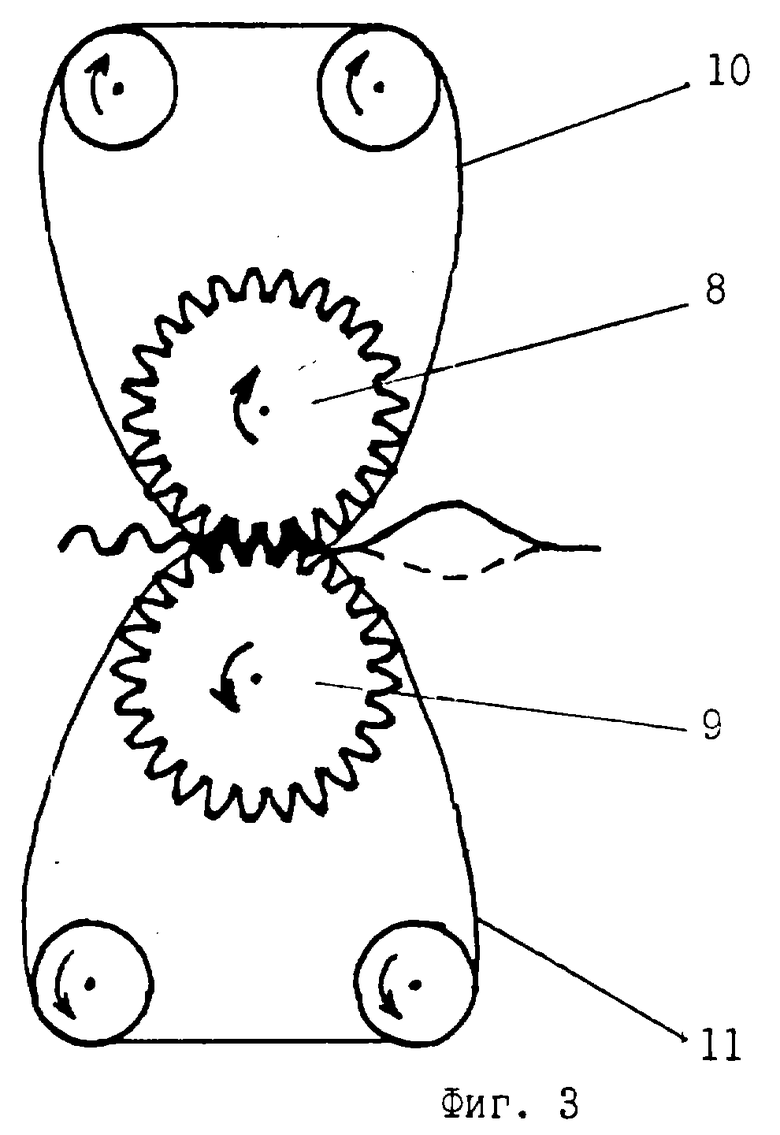

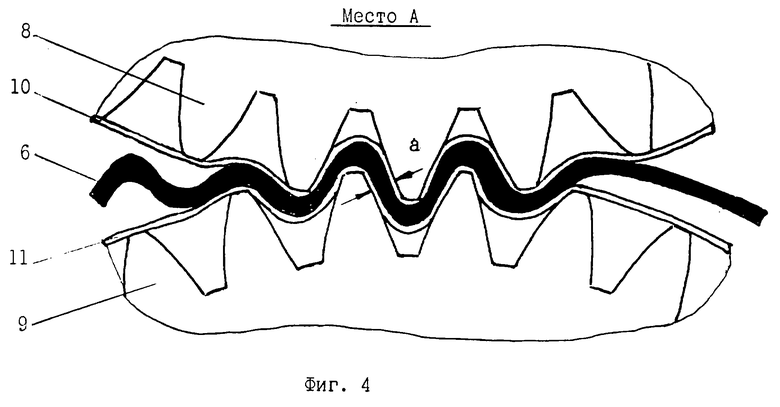

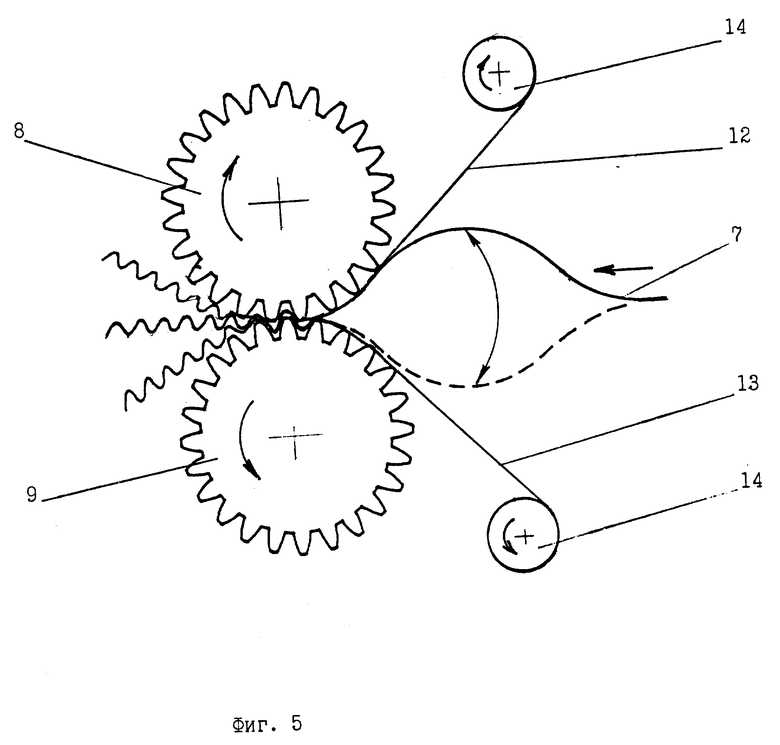

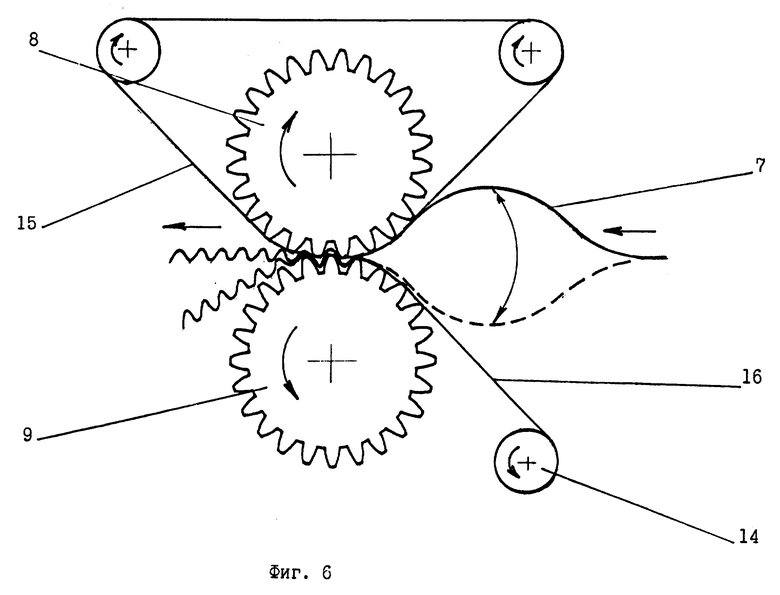

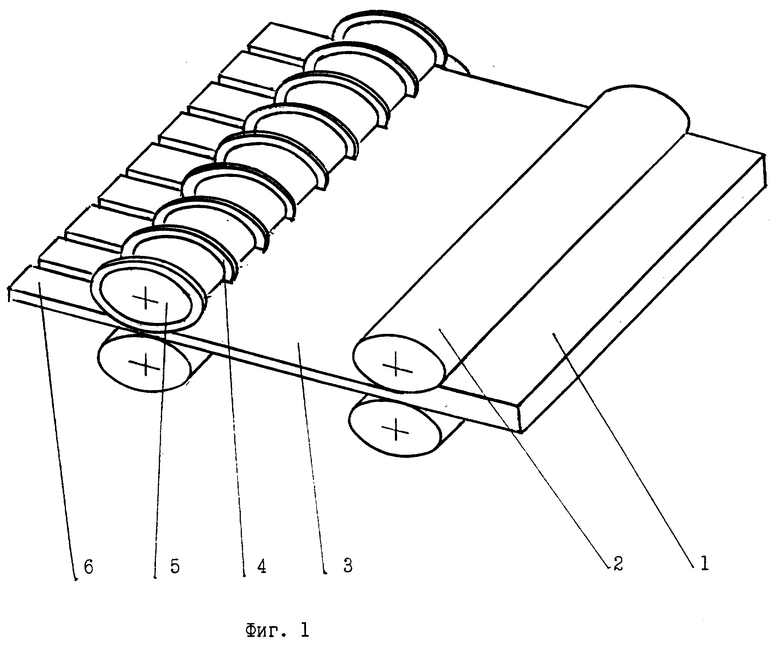

На фиг. 1 изображена принципиальная схема изготовления фольги из расширенного графита; на фиг. 2 - принципиальная схема гофрирования ленты из расширенного графита с использованием эластичных полимерных лент; на фиг. 3 - вариант схемы фиг. 2; на фиг. 4 - место А (фиг. 2); на фиг. 5 - принципиальная схема гофрирования ленты из расширенного графита с использованием тонких металлических лент; на фиг. 6 - принципиальная схема гофрирования ленты из расширенного графита с использованием эластичной полимерной и тонкой металлической лент одновременно.

Способ изготовления уплотнительной ленты из расширенного графита осуществляют следующим образом. Из порошка расширенного графита известным способом изготавливают (фиг. 1) лист 1 расширенного графита плотностью 0,2-0,8 г/см3 и толщиной 1-5 см. Нижний предел плотности листа обусловлен тем, что ниже этой величины полученный лист не обладает механической прочностью, достаточной для манипулирования с ним без его разрушения. Верхний предел плотности обусловлен сложностью изготовления из такого листа гибкой фольги. Лист 1 пропускают через гладкие вальцы 2 или набор вальцев (не показан) и прокатывают графитовую фольгу 3 до плотности 0,4-1,2 г/см3 и толщиной до 0,8 мм. Нижний предел плотности фольги обусловлен тем, что ниже этой величины на фольге нельзя изготовить гофры из-за низкой прочности фольги, а верхний предел плотности обусловлен тем, что в этом случае на вершинах гофр наблюдаются разрушения поверхностного слоя фольги. При толщине более 0,8 мм графитовая фольга становится хрупкой и изогнуть ее на малый радиус невозможно.

Затем фольгу любым известным способом, например с помощью дисковых ножей 4, расположенных на валу 5, разрезают на ленты 6 соответствующей ширины. Отрезанную ленту сворачивают в виде кольца (не показано), а ее свободный конец 7 заводят во вращающиеся зубчатые валки 8 и 9 между двумя движущимися и контактирующими с вершинами зубьев зубчатых валков лентами 10 и 11 (фиг. 2). В качестве движущихся лент используют либо полимерные эластичные ленты (полимерную бумагу, бумагу с полимерным покрытием) фиг. 2, 3, либо тонкие металлические ленты (фиг. 5), либо полимерную эластичную и тонкую металлическую ленты одновременно (фиг. 6). Очевидно, что в качестве полимерной ленты должна использоваться лента, которая обладает упругими свойствами, не сцепляется с лентой из расширенного графита и не сцепляется с профильными поверхностями зубьев зубчатых валков.

Полимерные эластичные ленты 10 и 11 могут быть расположены на зубчатых валках, как это показано на фиг. 2, либо они могут быть выполнены в виде бесконечных лент, как это показано на фиг. 3. В случае применения в качестве движущихся лент тонких металлических лент 12 и 13, их целесообразно разместить на бобинах 14, расположенных по обе стороны ленты из расширенного графита (фиг. 5). В ряде случаев целесообразно в качестве одной движущейся ленты применить полимерную эластичную ленту 15, а в качестве второй движущейся ленты - тонкую металлическую ленту 16. В данном случае под тонкой металлической лентой понимается лента, толщина которой в несколько раз меньше толщины ленты из расширенного графита.

Лента из расширенного графита захватывается зубьями зубчатых валков 8, 9 и в процессе ее перемещения между ними осуществляют ее поперечное гофрирование в соответствии с профилем зубьев зубчатых валков. Целесообразно параллельные оси вращения зубчатых валков 8 и 9 выставить относительно друг друга на таком расстоянии, чтобы между находящимся в зацеплении зубьями зубчатых валков образовался зазор а в направлении линии зацепления (фиг. 4), равный или несколько больший суммарной толщине трех лент, проходящих через зубчатые валки. В таком случае в процессе гофрирования не будет происходить сжатие ленты из расширенного графита, т.е. плотность исходной ленты из расширенного графита после выполнения на ней гофр практически останется без изменения. В процессе гофрирования лента из расширенного графита находится в плотном контакте с движущимися лентами и ее деформация осуществляется практически в замкнутом объеме. Это предохраняет ленту из расширенного графита от разрушения по гофрам. На участке, перед входом недеформированной ленты из расширенного графита в зубчатые валки, плотный контакт между движущимися лентами и лентой из расширенного графита отсутствует. Однако и в этом случае не происходит разрушение ленты из расширенного графита при изгибе. Это обеспечивается тем, что одна сторона ленты из расширенного графита имеет плотный контакт с одной из движущихся лент, при этом сама лента из расширенного графита имеет большой радиус изгиба на участке, перед входом в зубчатые валки за счет того, что на этом участке обеспечивают возможность ее колебательного движения в плоскости вращения зубчатых валков (в плоскости чертежа). Амплитуда колебательного движения ленты из расширенного графита в основном определяется геометрией зацепления зубьев зубчатых валков. Возможность колебательного движения ленты из расширенного графита может быть обеспечена любым известным способом, например перемещением свернутой в кольцо ленты из расширенного графита (не показана) в плоскости чертежа (фиг. 2) синхронизированного с изгибом ленты из расширенного графита при ее захвате зубьями зубчатых валков.

На выходе из валков 8 и 9 выходит гофрированная лента из расширенного графита с поперечными гофрами. Такая лента получает за счет образования на ней гофр дополнительную гибкость в направлении ее продольной стороны, т.е. она может быть навита без разрушения на вал меньшего диаметра. Кроме того, такая лента приобретает гибкость в поперечном направлении (в направлении ширины ленты), благодаря чему она может быть изогнута "на ребро". При изгибе "на ребро" вершины соседних гофр с внутренней стороны ленты сближаются, а вершины соседних гофр с наружной стороны ленты расходятся, в результате чего уплотнительная лента может быть изогнута в направлении ширины ленты.

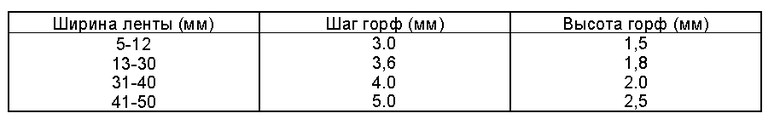

Необходимо отметить, что гибкость изготовленной ленты из расширенного графита в направлении ее продольной стороны значительно отличается от гибкости ленты в поперечном направлении (при изгибе "на ребро"). Так, первая гибкость практически не зависит от ширины ленты, шага и высоты гофр. Проведенные исследования показали, что для сохранения той же гибкости в поперечном направлении с увеличением ширины ленты необходимо увеличивать шаг и высоту гофр (см. таблицу).

На выходе из зубчатых валков выходит гофрированная уплотнительная лента из расширенного графита, которую сматывают в бухту (не показана) и в таком виде поставляют заказчику. Изготовленная согласно изобретению уплотнительная лента из расширенного графита может быть использована для изготовления уплотнений фланцевых соединений, штоков запорно-регулирующей арматуры и вращающихся валов. Для уплотнения штоков и вращающихся валов гофрированную ленту из расширенного графита отрезают требуемой длины, а затем ее навивают на шток или вал с образованием многослойного цилиндра, который затем подвергают прессованию с образованием уплотнительного кольца. Для уплотнения цилиндрической проточки фланцевого соединения уплотнительную прокладку изготавливают аналогичным образом либо укладкой ленты при ее изгибе "на ребро". Выбор способа изготовления определяется конструкцией разъемного соединения.

При изготовлении уплотнения фланцевого соединения, имеющего сложный профиль, отрезают гофрированную ленту из расширенного графита требуемой длины. Затем ленту укладывают на уплотняемую поверхность, при этом на криволинейных участках ленту укладывают свободно, без растяжения гофр, а на прямолинейных участках гофры ленты направляют радиально внутрь в направлении радиуса изгиба, при этом на внутренней стороне изгиба вершины гофр сближаются между собой, а на наружной стороне - вершины гофр расходятся. В тех случаях, когда применяют несколько слоев гофрированной ленты из расширенного графита, вершины гофр нижележащего слоя располагают во впадинах вышележащего слоя. Затем осуществляют затяжку фланцевого соединения, в процессе которой формируют уплотнительную прокладку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2125674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА | 2000 |

|

RU2177092C1 |

| Уплотнительная лента | 2002 |

|

RU2224937C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА И УПЛОТНИТЕЛЬНАЯ ЛЕНТА ИЗ РАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2200889C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ | 1999 |

|

RU2168085C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШТОКА ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 1997 |

|

RU2138715C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ФЛАНЦЕВОГО РАЗЪЕМА ПОДОГРЕВАТЕЛЯ ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2119110C1 |

| МЕТАЛЛИЧЕСКОЕ УПЛОТНИТЕЛЬНОЕ КОЛЬЦО | 2002 |

|

RU2218495C1 |

Способ изготовления уплотнительной ленты из расширенного графита относится к уплотнительной технике и может быть использован для изготовления уплотнений фланцевых соединений, штоков запорно-регулирующей арматуры и вращающихся валов. Способ включает прокатку графитовой фольги до плотность 0,4-1,2 г/см3, разрезание ее на ленты, формирование на ленте поперечных гофр при ее пропускании между двумя движущимися и контактирующими с вершинами зубьев зубчатых валков лентами с обеспечением возможности ее колебательного движения перед входом в зубчатые валки в плоскости вращения валков. В качестве движущихся лент используют или эластичные полимерные ленты, или тонкие металлические ленты, или тонкую металлическую и эластичную полимерную ленты одновременно. Изобретение обеспечивает гибкость ленты в двух взаимно-перпендикулярных направлениях. 1 з.п.ф-лы, 6 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, 1525384, кл | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, 3831050, кл | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, 5228701, кл | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1999-02-10—Публикация

1996-10-22—Подача