Изобретение относится к конструкциям камер сгорания газовых турбин, работающих преимущественно на сжатом природном газе с низкими выбросами окислов азота и углерода.

Известная конструкция камеры сгорания включает стабилизатор пламени, выполненный в виде вытянутого U-образного желоба, расположенного поперек основного потока газов внутри камеры сгорания [1]. Вихри образуются задними кромками U-образного стабилизатора и циркулируют в двухмерной плоскости потока перпендикулярно U-образному желобу, создавая вытянутую в потоке струю. Множество консолей закреплено на основном стабилизаторе и имеет конфигурацию, способную формировать вихри, вращающиеся вокруг оси, как правило, параллельной основному потоку.

Недостатком известной конструкции является низкая интенсивность перемешивания топлива с воздухом, приводящая к образованию "длинных факелов", длительному пребыванию продуктов горения в зоне высоких температур и, как следствие, к повышению концентрации окислов азота в отработанных газах турбины, а также к увеличению осевых габаритов жаровых труб, основной или форсажной камер сгорания.

Наиболее близкой к заявляемой является камера сгорания газотурбинного двигателя, содержащая жаровую трубу, состоящую из двухярусной предкамерной секции, внутренней и наружной кольцевых оболочек, соединенных с внешним и внутренним корпусами, и содержащую расположенный во внутренней полости ниже по потоку за факелом пламени, смеситель, соединенный со стенкой жаровой трубы [2].

Недостатком известной конструкции является неполное использование возможностей процесса кинетического горения природного газа и высокая токсичность выбросов NOx, CO и HC в отработанных газах в процессе работы газовой турбины.

Техническая задача, которая решается изобретением, заключается в обеспечении высокой полноты сгорания природного газа и снижении концентрации NOx, CO и HC в отработанных газах за счет повышения интенсивности смешивания продуктов горения при высоких температурах.

Данная техническая задача решается за счет того, что в камере сгорания газовой турбины, содержащей одну или ряд жаровых труб, каждая из которых соединена с внешним и внутренним корпусами и содержит расположенный во внутренней полости ниже по потоку за факелом пламени смеситель, соединенный со стенкой жаровой трубы, согласно изобретению смеситель состоит по меньшей мере из двух коаксиально расположенных относительно стенки жаровой трубы оболочек, выполненных в виде усеченных конусов со щелевыми каналами, сужающимися в направлении торцев на выходе, выпуклая сторона оболочек и их торцы на выходе щелевых каналов направлены по потоку, а в стенке жаровой трубы между оболочками смесителя выполнены отверстия, при этом в стенках жаровой трубы ниже по потоку за смесителем установлены по меньшей мере два дополнительных завихрителя воздуха, выход канала одного из завихрителей воздуха направлен по потоку, выход канала другого завихрителя воздуха направлен против потока, а продольные оси каналов обоих завихрителей воздуха расположены под углом друг к другу.

Принцип организации горения в камере сгорания заявляемой конструкции заключается в том, что при использовании сжатого природного газа и обеспечения лавинной активации горения с возникновением цепных реакций (т.е. кинетического горения) предварительно перемешанной смеси, выбросы NOx, CO и HC почти на порядок ниже, чем при горении диффузионного факела, в основе которого лежит теория активизации молекулярных связей.

В первичной зоне богатого горения αт = 0,5-0,7 где αт коэффициент избытка окислителя, равный отношению действительного количества воздуха к теоретически необходимому для полного сгорания топлива, температура газов снижается за счет устранения подмешивания воздуха на внутренних стенках жаровых труб. В зоне щелевых каналов, образованных коаксиальными оболочками, смесь обедняется и сгорает при αт = 1,8-2,2 с образованием зон лавинной активации горения, обеспечивая полноту сгорания до 99,5%.

При этом зоны кинетического горения аэродинамически тормозятся закрученными вихревыми потоками вторичного воздуха, направленными из выходных каналов двух завихрителей (по два завихрителя на одну топливную форсунку), организующих дополнительную закрутку вихревых потоков относительно друг друга. Результирующий поток в кильваторе горловины смесителя становится трехмерным, что многократно повышает эффективность смешивания газовых компонентов.

Выполнение смесителя, состоящего по меньшей мере из двух коаксиально расположенных относительно стенки жаровой трубы оболочек, выполненных в виде усеченных конусов со щелевыми каналами, позволяет осуществлять аэродинамическое торможение и стабилизацию пламени первичной зоны богатого горения, что инициирует в ней зоны (центры) лавинной активации горения.

Сужение щелевых каналов обеспечивает дополнительно ускорение потока вторичного воздуха за счет уменьшения поперечного сечения каналов в направлении торцев на выходе, что повышает интенсивность смешения продуктов горения.

Направление торцев на выходе щелевых каналов по потоку обеспечивает защиту стенок смесителя от прогара за счет охлаждения коаксиальных оболочек потоком вторичного воздуха, протекающим в щелевых каналах, что увеличивает ресурс жаровых труб.

Для трубчато-кольцевой схемы камеры сгорания смеситель выполняют не менее чем из двух коаксиально расположенных относительно стенки жаровой трубы оболочек. Для кольцевой камеры сгорания предусмотрено не менее четырех оболочек. При этом для любой схемы камеры сгорания в жаровых трубах выполнен сужающийся газовый тракт, критическое сечение которого образовано торцами оболочек, выполненных в виде усеченных конусов со щелевыми каналами. Это дополнительно повышает степень смешения, т.е. вторичный воздух направляется во фронт диффузионного факела первичной зоны богатого горения в месте сужения, где скорость потока максимальна, а величина статического давления пониженная.

Направление по потоку выпуклой стороны оболочек, образующих сужающуюся часть газового тракта жаровых труб, приводит к уменьшению потери давления и обеспечивает безотрывное течение продуктов первичной зоны богатого давления до торцев горловины, образованной оболочками.

Наиболее эффективным является выполнение выпуклой стороны оболочек в форме дуг окружности или в форме гиперболоида вращения, т.к. в этом случае поток продуктов горения, закрученный с помощью завихрителя топливной форсунки, будет протекать безотрывно по прямым (геодезическим) линиям вдоль поверхностей оболочек, обращенных к первичной зоне богатого горения, что увеличивает ресурс жаровых труб.

Кроме того, такое выполнение оболочек обеспечивает более эффективное смешивание вторичного воздуха с продуктами первичной зоны богатого горения за счет увеличения угла конусности на кромках торцев оболочек на выходе щелевых каналов.

В стенках жаровой трубы между оболочками смесителя выполнены отверстия, которые обеспечивают подвод вторичного воздуха в щелевые каналы для осуществления реакций кинетического горения богатой смеси первичной зоны богатого горения и более эффективное охлаждение стенок коаксиальных оболочек, образующих сужающийся тракт в жаровых трубах, а также за счет уменьшения потерь давления.

Установка в стенках жаровой трубы ниже по потоку за смесителем по меньшей мере двух дополнительных завихрителей воздуха, когда выход канала одного из ник направлен по потоку, а выход канала другого - против потока, а продольные оси каналов обоих завихрителей воздуха расположены под углом друг к другу, позволяет повысить степень смешения вторичного воздуха с продуктами первичной зоны богатого горения за счет дополнительной закрутки вихревых потоков из первого и второго завихрителей. Это уменьшает время нахождения микрочастиц топлива в зонах повышенных температур и одновременно увеличивает время нахождения продуктов сгорания в полости жаровой трубы и снижает температурное поле на выходе из камеры сгорания.

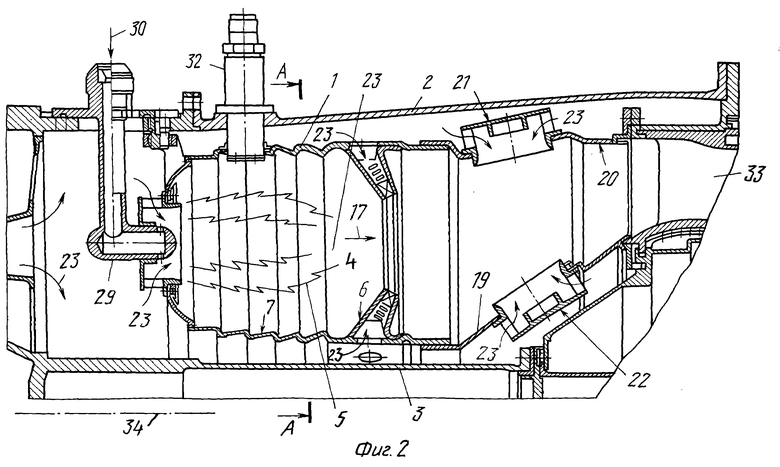

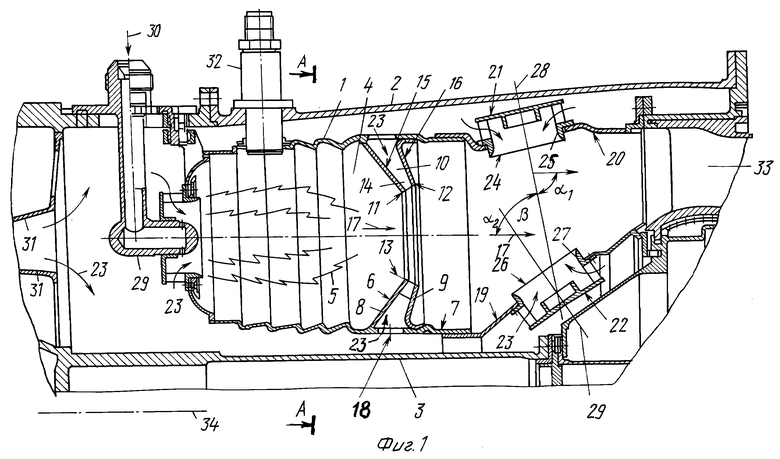

Изобретение иллюстрируется фиг. 1 и 2.

На фиг. 1 изображена верхняя часть продольного сечения трубчато-кольцевой камеры сгорания, на фиг. 2 - один из вариантов исполнения камеры сгорания.

Трубчато-кольцевая камера сгорания газовой турбины содержит ряд жаровых труб 1, каждая из которых соединена с внешним корпусом 2 и внутренним корпусом 3, и содержит расположенный во внутренней полости 4 ниже по потоку за факелом пламени 5 смеситель 6, соединенный со стенкой 7 жаровой трубы 1. Смеситель 6 состоит по меньшей мере из двух коаксиально расположенных относительно стенки 7 жаровой трубы оболочек 8 и 9, выполненных в виде усеченных конусов со щелевыми каналами 10, сужающимися в направлении торцев 11 и 12 на выходе 13 щелевых каналов 10.

В щелевых каналах 10 размещены лопатки завихрителя 14, скрепляющие коаксиальные оболочки 8 и 9. Выпуклые стороны 15, 16 оболочек 8 и 9 и их торцы 11, 12 на выходе 13 щелевых каналов 10 направлены по потоку 17, а в стенке 7 жаровой трубы 1 между оболочками 8 и 9 смесителя 6 выполнены отверстия 18. В стенках 19, 20 жаровой трубы 1 ниже по потоку 17 за смесителем 6 установлены по меньшей мере два дополнительных завихрителя 21, 22 воздуха 23. Стенки 19 и 20 жаровой трубы 1 могут соединяться телескопически с жаровой трубой 1, а могут быть выполнены зацело с жаровой трубой 1, а каждая по отдельности соединена с наружным корпусом 2 и внутренним корпусом 3 камеры сгорания.

Выход 24 канала 25 завихрителя 21 воздуха 23 направлен по потоку 17 (под углом α1 к нему), выход 26 канала 27 завихрителя 22 направлен против потока 17 (под углом α2 к нему). Продольные оси 28, 29 каналов 25 и 27 завихрителей 21, 22 воздуха 23 расположены под углом друг к другу. На фиг. 1, 2 показана форсунка 29 подачи сжатого природного газа 30, диффузор 31 с "внезапным" расширением, свеча зажигания 32, сопловой аппарат 33 газовой турбины и продольная ось 34 камеры сгорания и газовой турбины.

Камера сгорания работает следующим образом.

При запуске газовой турбины сжатый природный газ 30 подают в камеру сгорания через форсунки 29, далее смешивают с потоком воздуха 23 во внутренней полости 4 жаровых труб 1. При этом компоненты смеси воспламеняются, образуя факел 5 диффузионного горения обогащенной топливо-воздушной смеси ( α1 0,5-0,7). В первичной зоне богатого горения ( α1 = 0,5-0,7) температура продуктов горения понижается (≈759oК) в результате устранения подмешивания воздуха на внутренних стенках 7 жаровых труб 1. При этом другая часть воздушного потока 23 через отверстия 18 в стенках 7 жаровых труб 1 направляется в щелевые каналы 10 смесителя 6 во фронт диффузионного факела 5 первичной зоны богатого горения в месте сужения, образованного торцами 11 и 12 оболочек 8, 9 смесителя 6. Здесь инициируются центры (зоны) кинетического горения микрочастиц топлива, что способствует лавинообразной активации горения (ЛАГ - процесс).

При этом температура смеси резко повышается (до 1980 К). Другая часть воздушного потока 23 через пару завихрителей 21 и 22, закрепленных ниже по потоку от смесителя 6, пронизывает двумя закрученными вихревыми потоками, направляемыми каналами 25 и 27 обоих завихрителей 21, 22, зону кинетического горения компонентов, обеспечивая дополнительную закрутку вихрей под углом β относительно друг друга и способствуя многократному повышению степени смешения продуктов горения, охлаждению смеси и уменьшению времени пребывания микрочастиц топлива в зонах повышенных температур.

При этом увеличивается и время нахождения продуктов горения природного газа, "разбавленного" вторичным воздухом в полости жаровых труб за счет увеличения траектории вихревых потоков до поступления к лопаткам турбины, что выравнивает поле температур на выходе из камеры сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2107229C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2212005C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2138739C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109219C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2106578C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109218C1 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1997 |

|

RU2134839C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2141078C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2107227C1 |

Камера сгорания газовой турбины, работающей преимущественно на сжатом природном газе с низкими выбросами окислов азота и углерода, содержит одну или ряд жаровых труб, каждая из которых соединена с внутренними и внешним корпусами и содержит расположенный во внутренней полости нити по потоку за факелом пламени смеситель, соединенный со стенкой жаровой трубы. Смеситель состоит по меньшей мере из двух коксиально расположенных относительно стенки жаровой трубы оболочек. Оболочки выполнены в виде усеченных конусов с щелевыми каналами, сужающимися в направлении торцев на выходе. Выпуклая сторона оболочек и их торцы на выходе щелевых каналов направлены по потоку. В стенке жаровой трубы между оболочками смеси выполнены отверстия. В стенках жаровой трубы при этом ниже по потоку за смесителем установлены по меньшей мере два дополнительных завихрителя воздуха. Выход канала одного из завихрителей воздуха направлен по потоку, выход канала другого завихрителя воздуха направлен против потока. Продольные оси каналов обоих завихрителей воздуха расположены под углом одна к другой. Такое выполнение камеры сгорания снижает концентрации NOx, CO, и НС в отработавших газах. 2 ил.

Камера сгорания газовой турбины, содержащая одну или ряд жаровых труб, каждая из которых соединена с внешним и внутренним корпусами и содержит расположенный во внутренней полости ниже по потоку за факелом пламени смеситель, соединенный со стенкой жаровой трубы, отличающаяся тем, что смеситель состоит по меньшей мере из двух коаксиально расположенных относительно стенки жаровой трубы оболочек, выполненных в виде усеченных конусов со щелевыми каналами, сужающимися в направлении торцев на выходе, выпуклая сторона оболочек и их торцы на выходе щелевых каналов направлены по потоку, а в стенке жаровой трубы между оболочками смесителя выполнены отверстия, при этом в стенках жаровой трубы ниже по потоку за смесителем установлены по меньшей мере два дополнительных завихрителя воздуха, выход канала одного из завихрителей воздуха направлен по потоку, выход канала другого завихрителя воздуха направлен против потока, а продольные оси каналов обоих завихрителей воздуха расположены под углом один к другой.

| US 4374466 A, 22.03.83 | |||

| ЖАРОВАЯ ТРУБА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2045710C1 |

| КАМЕРА СГОРАНИЯ | 1992 |

|

RU2027114C1 |

| US 5070700 A, 10.12.91 | |||

| Установка для механических испытаний образцов листовых материалов на усталость при изгибе | 2019 |

|

RU2730555C1 |

| US 5396763 A, 14.05.95. | |||

Авторы

Даты

1999-09-27—Публикация

1997-04-10—Подача