Изобретение относится к области химического машиностроения и может быть использовано при получении тонкодисперсных материалов в химической и металлургической промышленности плазмохимическим способом.

Известно устройство [1], в котором плазмохимический реактор выполнен в виде полого усеченного конуса, на большем основании реактора установлены сепараторы (фильтры) и плазмотрон, а на меньшем основании - сборник порошков. Недостатком данного устройства является совместное накопление в сборнике порошков готового продукта (тонкого порошка) и некондиционных по фракционному (гранулометрическому) составу агломератов порошка (натеки на форсунках, гарнисажные отложения, корольки спеков и т.п.).

Известна также установка [2] (прототип), в которой применен плазмохимический реактор, состоящий из плазмотрона, обеспечивающего разогрев проходящего через плазмотрон плазмообразующего газа до состояния низкотемпературной плазмы, форсунок для подачи в поток плазмы диспергированного перерабатываемого раствора, реакционной камеры, в которой происходит взаимодействие плазмообразующего газа (плазмы) с перерабатываемым раствором. Реакционная камера имеет патрубок вывода пылепарогазовой смеси, подсоединенный к нижнему торцу реакционной камеры.

Недостатком данного плазмохимического реактора является совместный отвод из реакционной камеры готового продукта в виде тонкого порошка и некондиционных агломератов, спеков, гарнисажных отложений. Наличие в готовом порошке некондиционной части относительно крупных частиц обуславливает последующие трудоемкие и пылящие операции по отделению некондиционной части или их совместное тонкое измельчение.

Технической задачей, решаемой предлагаемым изобретением, является:

1. Разделить на стадии получения порошка готовый продукт и некондиционную часть порошка.

2. Сократить количество трудоемких и пылящих операций на стадии разделения некондиционного порошка и готового продукта за счет практически полного прекращения поступления готового продукта в некондицию, а при получении порошков легкорастворимых соединений исключить стадию доводки некондиционного порошка путем его растворения и возвращения в голову процесса.

Решение поставленной задачи достигается тем, что в плазмохимическом реакторе, содержащем плазмотрон, форсунки для диспергирования раствора, реакционную камеру и подсоединенный к ее нижнему торцу патрубок вывода пылепарогазовой смеси, последний размещен под углом 130-140o к реакционной камере, переход от реакционной камеры к патрубку вывода пылепарогазовой смеси выполнен в виде колена, а после колена установлена емкость для сбора некондиционного порошка.

Емкость для сбора некондиционного порошка имеет диаметр, равный диаметру патрубка вывода пылепарогазовой смеси, и снабжена штуцером подачи сжатого газа.

В верхней части реакционной камеры установлен по меньшей мере один штуцер для подачи сжатого газа по касательной к корпусу реакционной камеры. Колено изогнуто по радиусу наименьшего гиба.

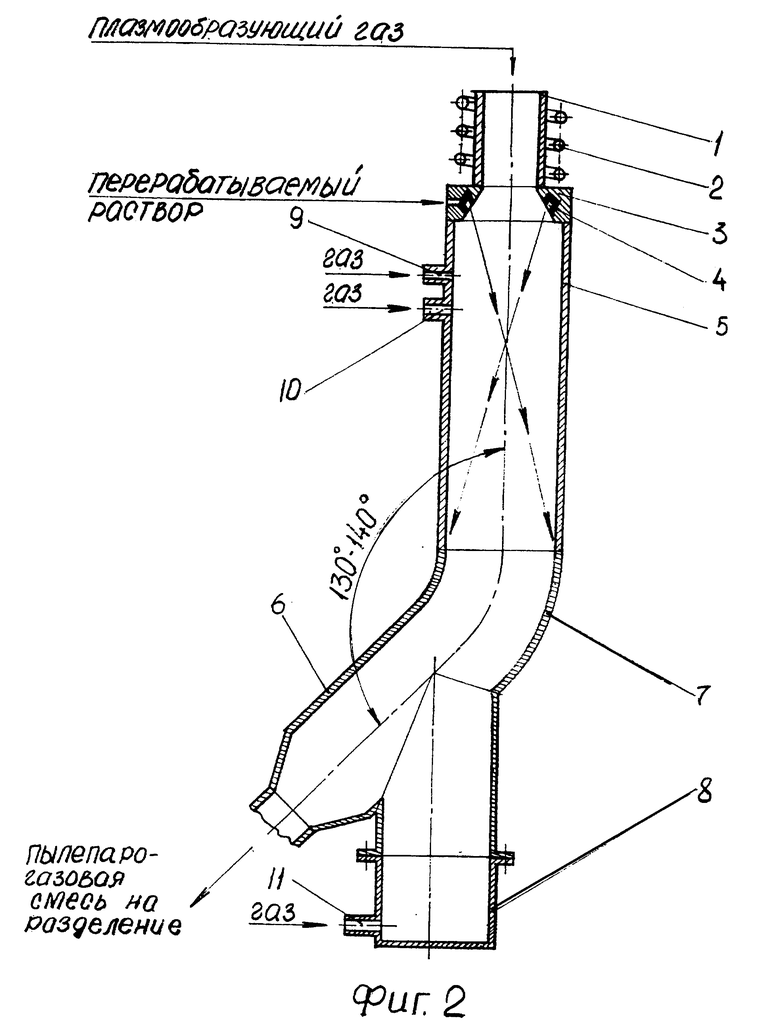

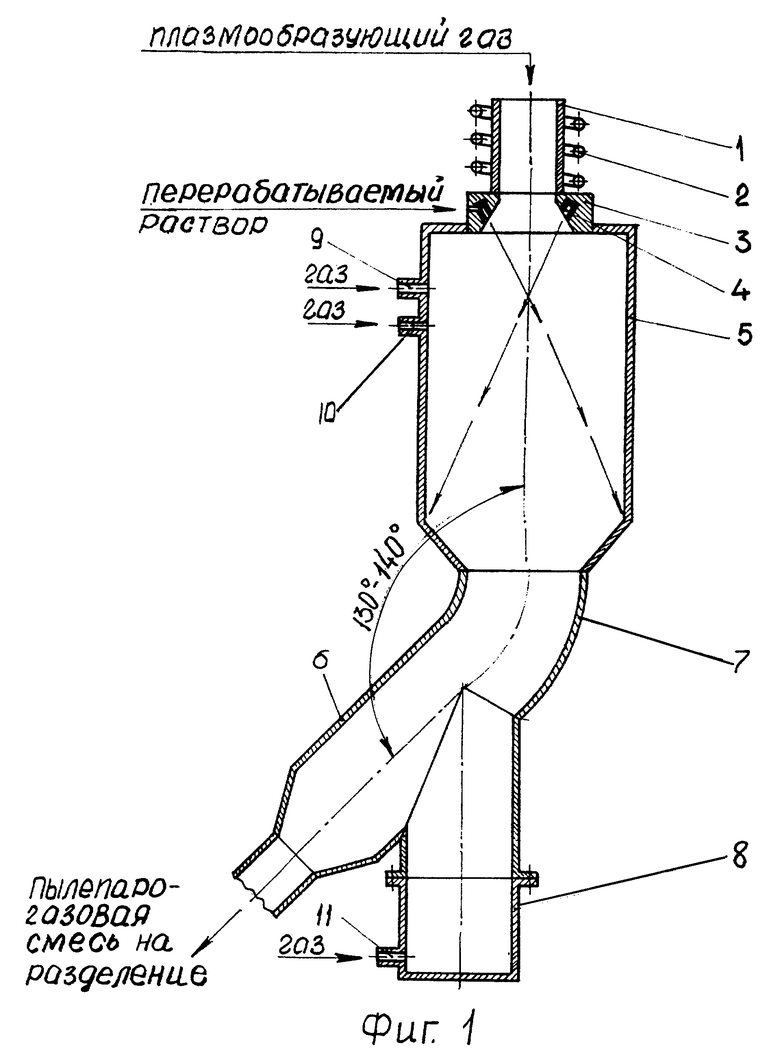

На фиг. 1 представлен общий вид плазмохимического реактора; на фиг.2 - вариант конструкции плазмохимического реактора с патрубком вывода пылепарогазовой смеси, имеющим диаметр, равный диаметру реакционной камеры.

Плазмохимический реактор состоит из плазмотрона 1, индуктора 2, форсуночной головки 3 с форсунками 4, реакционной камеры 5 и подсоединенного к ее нижнему торцу патрубка 6 вывода пылепарогазовой смеси, который размещен под углом 130-140o к реакционной камере, переход от реакционной камеры к патрубку вывода пылепарогазовой смеси выполнен в виде колена 7 по радиусу наименьшего гиба, а после колена установлена емкость 8 для сбора некондиционного порошка.

Место размещения емкости 8 выбрано так, что исключается влияние центробежных сил (возникающих на криволинейном участке), которое обуславливает вынос готового продукта в емкость для сбора некондиционного порошка.

Диаметр емкости 8 равен диаметру патрубка вывода парогазовой смеси, что обеспечивает практически полное улавливание некондиционного порошка.

В верхней части реакционной камеры врезаны штуцеры 9, 10 для подачи сжатого газа по касательной, что обеспечивает закручивание потока и, следовательно, увеличивает время пребывания частиц в зоне воздействия высокой температуры.

Длина и диаметр реакционной камеры 5 в зависимости от производительности подобраны таким образом, чтобы время контакта тонких капель раствора и плазмы было достаточным для конвертирования капли раствора в твердую частицу порошка.

В емкость 8 врезан штуцер 11 для подачи сжатого газа, что позволяет полностью отделить готовый продукт и оставить в емкости только некондиционный порошок заданной фракции.

Плазмохимический реактор, показанный на фиг.2, имеет патрубок 6 вывода пылепарогазовой смеси диаметром, равным диаметру реакционной камеры.

Реактор работает следующим образом.

Плазма генерируется из плазмообразующего газа в плазмотроне 1 высокочастотным электромагнитным полем, подводимым к плазмотрону индуктором 2, и поступает в реакционную камеру 5. Перерабатываемый раствор подается в форсуночную головку 3, где форсунками 4 диспергируется и вводится в поток плазмы под углом к оси реакционной камеры.

В верхнюю часть реакционной камеры через штуцеры 9,10 по касательной подается сжатый газ. Пылепарогазовая смесь приобретает поступательно-вращательное движение, что обеспечивает как лучшее смешивание плазмы и диспергированного раствора, так и увеличивает время пребывания частиц в зоне высокой температуры. По мере продвижения жидкость из капли испаряется, и она конвертируется в твердую частицу. Затем твердый порошок и парогазовые продукты конвертирования в виде пылепарогазовой смеси поступают в переходное колено 7 и далее, освободившись от некондиционной фракции порошка, который оседает в емкость 8 для сбора некондиции, готовый продукт по патрубку 6 вывода пылепарогазовой смеси, наклоненному к оси реактора под углом 130-140o, передается в устройство разделения порошка и парогазовой части (на фиг.1 и фиг.2 не показано).

Для обеспечения полного улавливания некондиционного (по гранулометрическому составу) порошка диаметр емкости 8 равен диаметру патрубка вывода пылепарогазовой смеси, а для исключения осаждения кондиционного порошка в донную часть емкости подается по штуцеру 11 сжатый газ в объеме, необходимом для сепарирования кондиционного порошка и некондиционной его части.

Внедрение данного плазмохимического реактора позволило увеличить производительность в 10 раз, уменьшить количество некондиционного порошка с 25-30% до 0,1-0,3%. Межостановочный пробег увеличен с 0,5-1,0 суток до 10 и более суток, что позволило резко увеличить ресурс работы электроэнергетического оборудования (например, лампы высокочастотного генератора).

Источники информации

1. Авторское свидетельство СССР N 1135414, H 05 H 1/24, 1990 г.

2. Туманов Ю. Н. "Низкотемпературная плазма и высокочастотные электромагнитные поля в процессах получения материалов для ядерной энергетики". М., Энергоатомиздат, 1989, с. 135, 136, рис.4.4 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СУСПЕНЗИИ | 1992 |

|

RU2047342C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНЫХ РУД | 2009 |

|

RU2413011C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР | 2011 |

|

RU2476263C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ОБРАБОТКИ РУДЫ С РАЗДЕЛЕНИЕМ ФАЗ | 2009 |

|

RU2410853C1 |

| ПЛАЗМОСТРУЙНЫЙ РЕАКТОР | 1998 |

|

RU2142845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ЦИРКОНАТА-ТИТАНАТА СВИНЦА | 1996 |

|

RU2116990C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ W, MO, RE, CU, NI, CO И ИX CПЛABOB | 1993 |

|

RU2048279C1 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ | 2006 |

|

RU2311225C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО НИТРИДА БОРА | 1996 |

|

RU2096315C1 |

| ТЕРМОХИМИЧЕСКИЙ РЕАКТОР | 1991 |

|

SU1823216A1 |

Изобретение относится к области химического машиностроения и может быть использовано при получении тонкодисперсных материалов в химической и металлургической промышленности плазмохимическим способом. Плазмохимический реактор содержит плазмотрон, форсунки для диспергирования раствора, реакционную камеру и подсоединенный к ее нижнему торцу патрубок вывода пылепарогазовой смеси. Патрубок размещен под углом 130-140° к реакционной камере. Переход от реакционной камеры к патрубку вывода пылепарогазовой смеси выполнен в виде колена, а после колена установлена емкость для сбора некондиционного порошка. Внедрение данного плазмохимического реактора позволило увеличить производительность в 10 раз, уменьшить количество некондиционного порошка с 25-30 до 0,1-0,3%, увеличить межостановочный пробег с 0,5-1,0 суток до 10 суток и более. 3 з.п.ф-лы, 2 ил.

| Установка для получения высокодисперсных порошков | 1978 |

|

SU1135414A1 |

| Сурис А.Л | |||

| Плазмохимические процессы и аппараты | |||

| - М.: Химия, 1989, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР | 1984 |

|

SU1250159A1 |

| Горизонтальный отстойник | 1985 |

|

SU1286241A1 |

Авторы

Даты

1999-09-27—Публикация

1997-06-24—Подача