Изобретение относится к порошковой металлургии, в частности к способам получения металлических порошков.

Известны способы получения металлических порошков в плазменных процессах, например, способ получения порошков металлов Ta, Mo, W, Zr, Hf [1] Cu [2] путем их плазменно-водородного восстановления из соответствующих хлоридов.

Известен способ получения порошков W, Mo и Re восстановлением их в водородной плазме из порошков оксидов или различных солей, термодинамическая устойчивость которых к реакциям разложения или к переходу в газовую фазу сравнительно невелика, например, из паравольфрамата аммония или парамолибдата аммония [1]

Описанным методом обычно получают порошки индивидуальных металлов, а не сплавов, а использование элементного водорода в процессе требует соблюдения повышенных мер безопасности.

Известен способ получения порошков дисперсно-упрочненных сплавов, включающий приготовление многокомпонентного раствора азотнокислых солей металлов и его последующее распыление в восстановительной среде (среде водорода и окиси углерода) в рабочей камере при температуре 800-1000оС [3] Полученный порошок улавливают в циклоне.

При получении сплава Ni+2 мас. Y2O3 целевой порошок имеет состав, (мас. ): 93,02 Ni; 1,9 Y2O3; 0,08 C; 5,0 NiO.

В описанном способе также используют в качестве восстановителя элементный водород и, кроме того, не достаточно высока степень восстановления металла: содержание оксида основного металла в сплаве составляет ≈5%

Цель изобретения получение порошков металлов, таких как W, Mo, Re, Cu, Ni, Co и их сплавов с низким содержанием оксидов и других примесей. Исследовались различные варианты создания восстановительной среды в зоне реакции, позволяющей отказаться от элементного водорода.

Для этого в способе получения порошков, включающем термическую обработку распыленного раствора соединений металлов в присутствии восстановителя и последующее выделение целевого продукта из реакционной смеси, обработке подвергают водно-аммиачные растворы соединений металлов с аммиаком в низкотемпературной плазме.

Кроме того, порошок W получают обработкой водно-аммиачного раствора паравольфрамата аммония при суммарном мольном отношении NH3 к металлу равном 3,3-4,0, порошок Mo обработкой водно-аммиачного раствора молибдата аммония при суммарном мольном отношении NH3 к металлу, равном 3,3-4,0, порошок Re обработкой водно-аммиачного раствора перрената аммония при суммарном мольном отношении NH3 к металлу, равном 3,3-4,0, порошок сплава W-Co обработкой водно-аммиачного раствора паравольфрамата аммония и амминного комплекса кобальта при суммарном мольном отношении NH3 к сумме металлов, равном 3,3-4,0, а порошок сплава W-Re обработкой водно-аммиачного раствора паравольфрамата и перрената аммония при суммарном мольном отношении NH3 к сумме металлов, равном 3,3-4,0.

Способ осуществляют следующим образом.

Готовят исходный раствор для обработки его плазменным теплоносителем. Восстановителем в процессе является аммиак, содержащийся в растворе. Соединения металлов, такие как молибдат, паравольфрамат, перренат аммония, свежеосажденные гидроксиды меди, кобальта, никеля, растворяют в 25%-ном водном аммиаке, При этом получают водно-аммиачные растворы соответственно молибдата, паравольфрамата, перрената аммония и амминных комплексов меди, кобальта, никеля. Концентрация соединений металлов в растворе в пересчете на металл составляет 20-60 г/л. Для получения сплавов исходные растворы должны содержать несколько из указанных компонентов в заданном соотношении. Например, сплав W-Co получают обработкой водно-аммиачного раствора, содержащего паравольфрамат аммония и гидроксид гексаамминкобальта III в заданных количествах.

Содержание аммиака в исходном растворе, содержащем Cu, Ni, Co, должно быть достаточным для того, чтобы указанные металлы существовали в растворе в форме амминных комплексов. Суммарное содержание аммиака в исходном растворе, содержащем W, Mo, Re, составляет от 3,3 до 4,0 моль на моль восстанавливаемого металла. При отношении NH3 к металлу <3,3 в целевом продукте наблюдается повышенное содержание оксидов металла (>3%), а отношение NH3 к металлу >4,0 не приводит к улучшению качества целевого продукта, поэтому нецелесообразно.

Процесс осуществляют на плазмохимической установке, включающей высокочастотный индукционный плазмотрон мощностью 60 кВт, реакционную камеру, распылительные форсунки, теплообменник, вихревые пылеуловители, накопительную емкость и газоочистное устройство.

В реакционную камеру подают распыленный с помощью форсунок исходный раствор и генерируемый плазмотроном поток азотного плазменного теплоносителя, нагретый до температуры 5000-6000 К, где происходит их взаимодействие в течение 5˙ 10-3-10-2 с. Выходящую из реакционной камеры пылепарогазовую смесь охлаждают в теплообменнике до 200-300оС и направляют в вихревые пылеуловители, в которых улавливают полученный в реакционной камере твердый продукт реакции порошок металла или сплава. Затем порошок выгружают в накопительную емкость. Отходящие газы направляют в газоочистное устройство и сбрасывают в атмосферу.

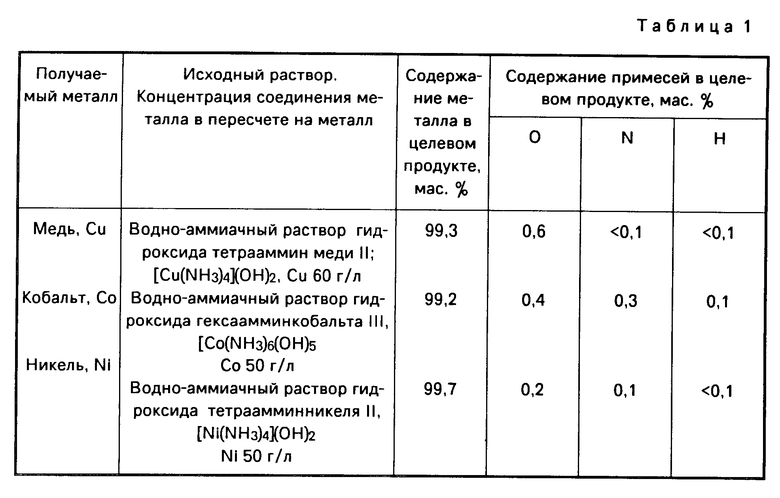

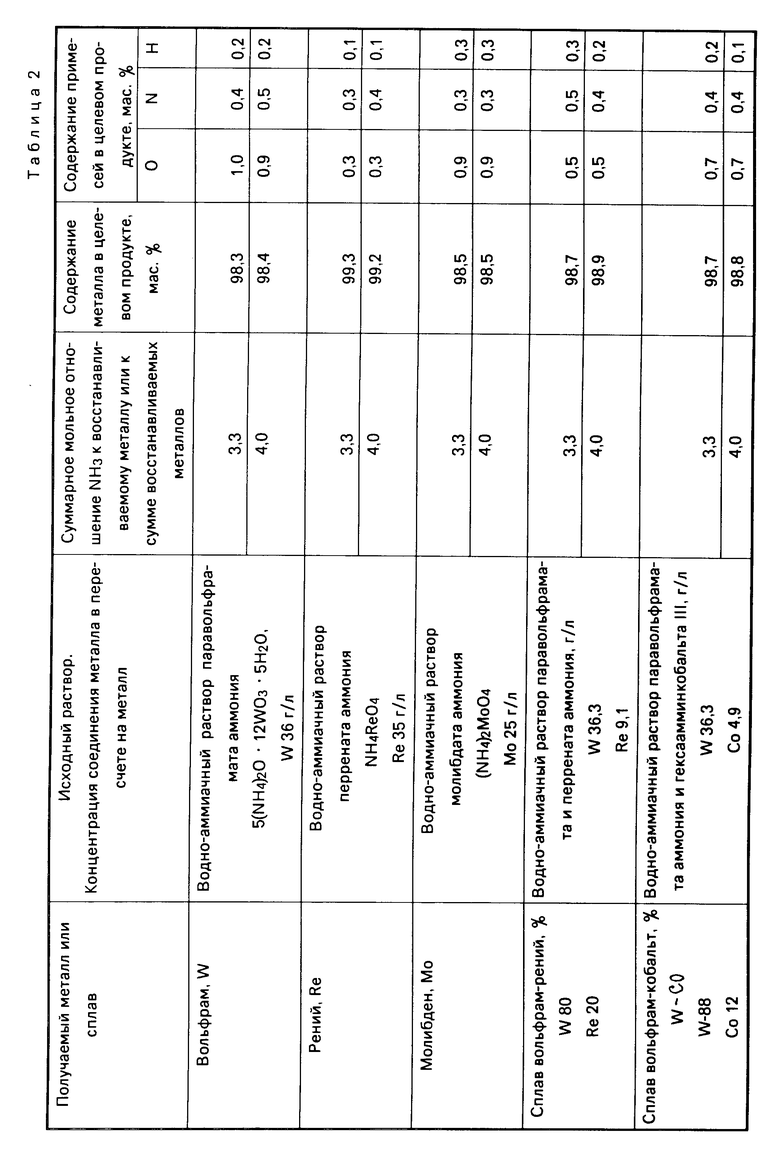

В табл. 1 представлены результаты опытов по получению металлов Cu, Co, Ni; в табл. 2 результаты опытов по получению W, Mo, Re и сплавов W-Re и W-Co.

Из результатов, приведенных в таблицах, видно, что предлагаемый способ позволяет получить порошки как индивидуальных металлов меди, никеля, кобальта, вольфрама, молибдена, рения, так и их сплавов, с низким содержанием примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НИКЕЛЯ | 1996 |

|

RU2102191C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ С РЕГЕНЕРАЦИЕЙ ОСНОВНОГО (NH) И КИСЛОГО (HCl) РЕАГЕНТОВ | 2016 |

|

RU2640552C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И ОЧИСТКИ РЕНИЯ ИЗ РАСТВОРОВ ОТ ПЕРЕРАБОТКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2437836C1 |

| КРИСТАЛЛИЧЕСКИЙ БИС-АММИАЧНЫЙ МОЛИБДОВОЛЬФРАМАТ ПЕРЕХОДНОГО МЕТАЛЛА | 2016 |

|

RU2699797C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2111833C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРРЕНАТА АММОНИЯ | 2007 |

|

RU2355640C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИАНОВОДОРОДА ПРИ КАТАЛИТИЧЕСКОМ ОКИСЛЕНИИ В АММИАЧНОЙ СРЕДЕ | 2008 |

|

RU2454277C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ЖИДКИХ УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2012 |

|

RU2493913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРРЕНАТА АММОНИЯ | 2012 |

|

RU2485053C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО НИТРИДА БОРА | 1996 |

|

RU2096315C1 |

Использование: в области порошковой металлургии, для получения порошков металлов и их сплавов. Сущность изобретения: в низкотемпературной плазме проводят обработку распыленного водно-аммиачного раствора соединений металлов с аммиаком с последующим выделением целевого продукта из реакционной смеси. Порошки Cu, Ni, Co получают обработкой водно-аммиачных растворов их аминных комплексов, порошки W, Mo, Re и сплава W-Re -обработкой водно-аммиачных растворов соответствующих аммонийных солей металлов при суммарном молярном отношении NH3 к металлу или сумме металлов, равном 3,3 4,0, порошок сплава W-Co обработкой водно-аммиачного раствора паровольфрама аммония и гидроксида гекса-амминкобальта III при суммарном молярном отношении NH3 к сумме востанавливаемых металлов, равном 3,3 4,0. Содержание металлов в порошках составляет 98, 5 99,7% 5 з.п. ф-лы, 2 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения порошков дисперсноупрочненных сплавов | 1973 |

|

SU614891A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1993-07-21—Подача