Изобретение относится к технологии производства материалов для радиоэлектронной промышленности, а более конкретно к производству пьезокерамических материалов (ПКМ) на основе цирконата-титаната свинца (ЦТС).

Известен способ синтеза пьезокерамических материалов смешиванием оксидов титана, циркония, свинца и модифицирующих элементов в заданном соотношении и спеканием смеси при 1400oC в течение 24 - 48 ч с последующим размолом и классификацией порошка [1].

Недостатками способа являются высокая температура и продолжительное время синтеза, приводящие к повышенному испарению свинца из получаемого ПКМ, из-за чего невозможно обеспечить постоянство его химического состава и как следствие этого - постоянство электрофизических свойств.

Наиболее близким к изобретению является способ получения пьезокерамических материалов на основе цирконата-титаната свинца [2], в котором водный раствор смеси азотнокислых солей титана, циркония, свинца и модифицирующих добавок подвергают разложению в плазменном теплоносителе, а полученный продукт улавливают из пылепарогазовой смеси.

Задачей изобретения является усовершенствование способа-прототипа с целью обеспечения стабильной воспроизводимости заданных характеристик.

Поставленную задачу решают тем, что в способе получения пьезокерамических материалов на основе цирконата-титаната свинца, включающем разложение азотнокислых растворов ингредиентов в потоке низкотемпературной воздушной плазмы и выделение полученного продукта из пылепарогазовой смеси, разложению в потоке низкотемпературной воздушной плазмы подвергают азотнокислый раствор циркония и модифицирующих добавок, полученный продукт выделяют при 470 - 560oC и после охлаждения по комнатной температуры смешивают в оксидами титана и свинца, а полученную смесь прессуют в брикеты, спекают и измельчают.

Спекание осуществляют при 950 - 1060oC в течение 40 - 120 мин.

Генерирование потока низкотемпературной плазмы осуществляют в высокочастотном индукционном электрическом разряде.

Продукт, получаемый разложением азотнокислого раствора циркония с модифицирующими добавками в распыленном виде в потоке горячего воздуха, обладает высокой химической активностью, благодаря чему при его использовании в качестве сырьевого компонента в производстве пьезокерамических материалов синтез твердого раствора ЦТС в процессе спекания происходит с большой скоростью.

Выделение упомянутого продукта из пылепарогазовой смеси при температуре ниже 470oC приводит к повышенному содержанию в нем воды и оксидов азота; при их испарении в процессе спекания формируется пористая структура спекаемой смеси, ухудшающая качество целевого продукта.

Выделение продукта из пылепарогазовой смеси при температуре выше 560oC приводит к снижению его химической активности, что вызывает необходимость повышения температуры и увеличения времени спекания (а это связано с повышенным испарением свинца) и также ухудшает качество целевого продукта.

Температура спекания смеси ниже 950oC и время спекания менее 40 мин приводят к неполноте синтеза твердого раствора цирконата-титаната свинца и ухудшению электрофизических характеристик ПКМ.

Температура выше 1060oC и время спекания более 120 мин приводят к повышенному испарению из спекаемой смеси свинца и ухудшению качества целевого продукта.

Использование высокочастотного индукционного электрического разряда для генерирования низкотемпературной плазмы исключает поступление продуктов электрической эрозии в горячий воздух, а следовательно, и в целевой продукт.

Способ осуществляют следующим образом.

Получение ПКМ состава, мас. %: Pb 68,26; ZrO2 15,82; TiO2 14,17; ZnO 0,51; Bi2O3 0,97; MnO2 0,27.

Готовят единый водный азотнокислый раствор циркония и модифицирующих добавок: цинка, висмута и марганца в заданном соотношении.

Готовый раствор подвергают обработке на плазмохимической установке, состоящей из высокочастотного индукционного плазматрона, распыляющих форсунок, реакционной камеры, пылеосадителя и бункера-приемника. Высокотемпературным теплоносителем служит воздух.

Поток теплоносителя направляют из плазмотрона в реакционную камеру, где в поток вводят распыленный при помощи форсунок исходный раствор.

В реакционной камере происходит взаимодействие микрокапель раствора с плазменным теплоносителем, в результате чего получают порошок оксида циркония с модифицирующими добавками, который выделяют из образовавшейся пылепарогазовой смеси, выходящей из реакционной камеры, в вихревом пылеосадителе; температуру выделения из пылепарогазовой смеси варьируют при этом от 470 до 560oC. Полученный продукт собирают в бункере-приемнике, присоединенном к пылеосадителю, а сбросные газы направляют на очистку. Этот продукт охлаждают до комнатной температуры и смешивают с заданными количествами измельченных оксидов свинца и титана и тщательно перемешивают.

Из объединенной смеси порошков прессуют брикеты, спекают их при 950 - 1060oC и измельчают. Рентгенофазовым способом определяют содержание в целевом продукте твердого раствора перовскитовой структуры, а химическим анализом - содержание свинца, циркония и титана.

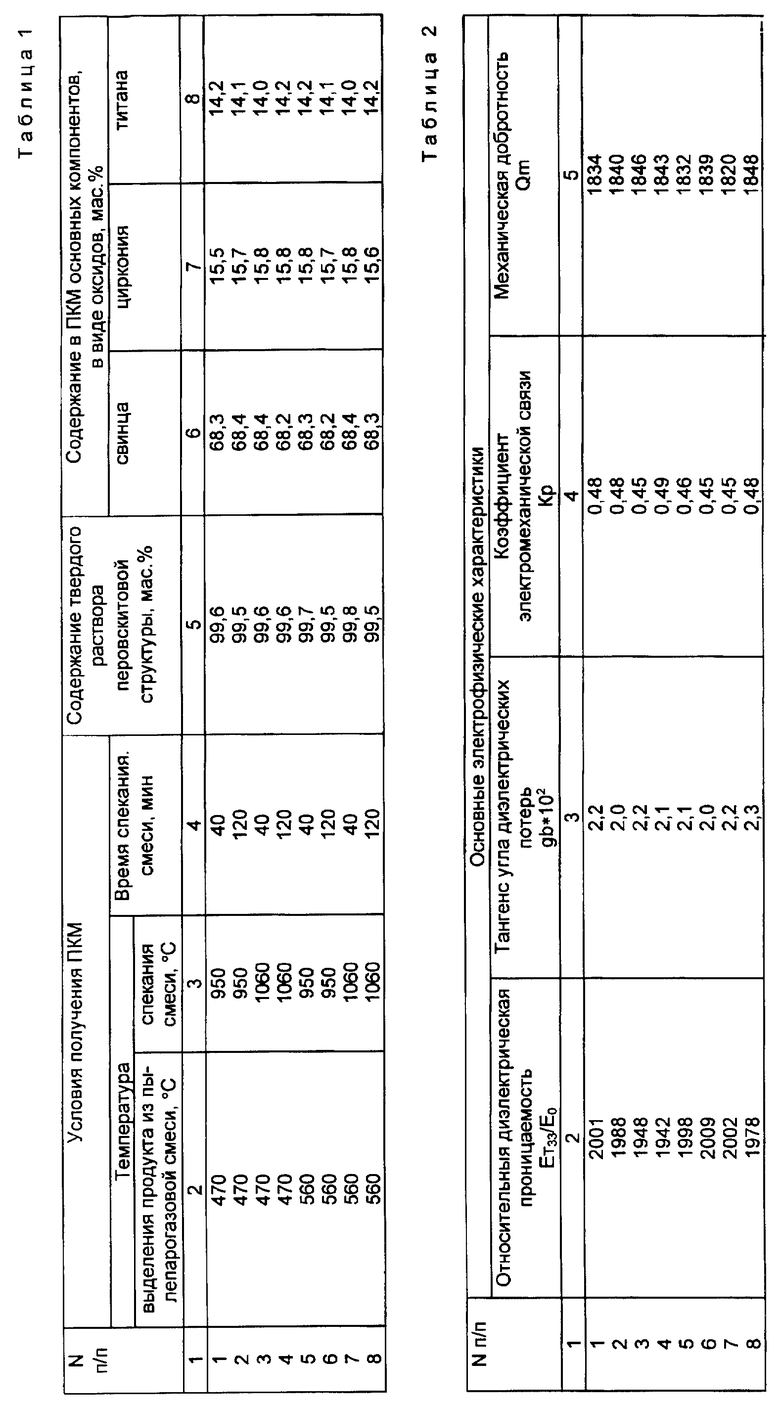

Результаты опытов представлены в табл. 1-3.

В табл. 1 приведен состав полученного ПКМ в зависимости от условий проведения опытов - температуры выделения промежуточного продукта из пылепарогазовой смеси, температуры и времени спекания; в табл. 2 - электрофизические характеристики ПКМ, полученного в этих же опытах.

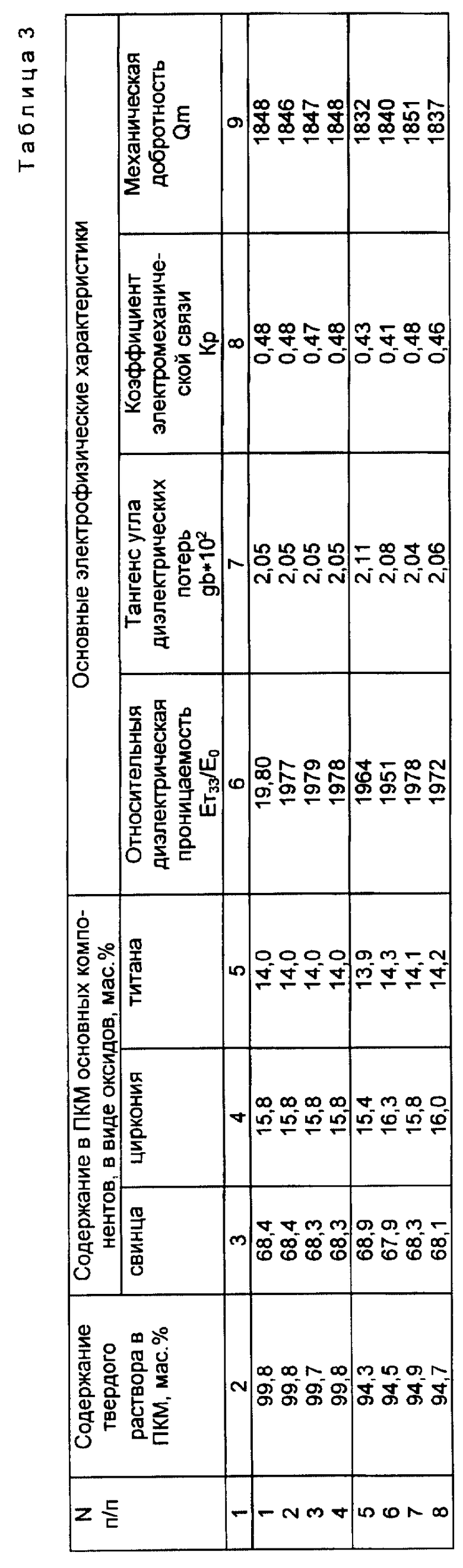

В табл. 3 приведены сравнительные состав и электрофизические характеристики ПКМ, полученного заявляемым способом и способом-прототипом.

Заявляемый способ (опыты 1 - 4) осуществляли при одних и тех же условиях во всех четырех опытах, в том числе при температуре выделения промежуточного продукта из пылепарогазовой смеси 525oC, температуре спекания 980oC и времени спекания 60 мин. Способ-прототип (опыты 5 - 8) также осуществляли при одних и тех же условиях во всех 4 опытах, в том числе при температуре выделения целевого продукта из пылепарогазовой смеси 525oC.

Как видно из табл. 3, заявляемый способ в отличие от прототипа обеспечивает стабильную воспроизводимость заданных характеристик, что является важным условием для создания прецизионной керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 1999 |

|

RU2164503C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СОЕДИНЕНИЙ НА ОСНОВЕ ОКСИДОВ ТИТАНА, СВИНЦА И ЦИРКОНИЯ | 2008 |

|

RU2379259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА УРАНА ИЛИ ОКСИДНОЙ КОМПОЗИЦИИ НА ЕГО ОСНОВЕ | 1995 |

|

RU2093468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА И ОКСИДОВ МЕТАЛЛОВ ИЛИ КРЕМНИЯ | 1994 |

|

RU2061649C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ W, MO, RE, CU, NI, CO И ИX CПЛABOB | 1993 |

|

RU2048279C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО НИТРИДА БОРА | 1996 |

|

RU2096315C1 |

| Способ получения пьезокерамических материалов на основе цирконато-титаната свинца | 1980 |

|

SU897759A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ РАСТВОРОВ НА ОСНОВЕ ЦИРКОНАТА И ТИТАНАТА СВИНЦА | 1973 |

|

SU367074A1 |

| Способ получения пьезокерамического материала на основе цирконата-титаната свинца | 2016 |

|

RU2633935C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР | 1997 |

|

RU2138929C1 |

Использование: изобретение относится к технологии производства материалов для радиоэлектронной промышленности, к производству пьезокерамических материалов (ПКМ) на основе цирконата - титаната свинца (ЦТС). Сущность изобретения: способ включает разложение в потоке низкотемпературной воздушной плазмы азотнокислого раствора циркония и модифицирующих добавок, выделение полученного продукта из пылепарогазовой смеси при 470 - 560oC, охлаждение его до комнатной температуры и смешение с оксидами свинца и титана, прессование полученной смеси в брикеты, спекание при 950 - 1060oC в течение 40 - 120 мин и измельчение полученного продукта. Технический результат от использования изобретения - обеспечение стабильной воспроизводимости заданных характеристик. 2 з.п. ф-лы, 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Окадзаки К | |||

| Технология керамических диэлектриков | |||

| - М.: Энергия, 1976, с.336 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, заявка, 94013907, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-08-10—Публикация

1996-10-04—Подача