Изобретение относится к устройствам для очистки выбросов, содержащих вредные вещества, такие как смолистые вещества, полициклические ароматические углеводороды, бензопирены, фенолы и т.д., в частности к газоочистным реакторам и может быть использовано в различных областях промышленности, связанных с необходимостью обезвреживания выбросов, имеющих в своем составе вредные вещества.

Известен волокнистый фильтр в виде полок с волокнистым материалом, соединенных друг с другом зигзагообразно (С.Б. Старк Пылеулавливание и очистка газов в металлургии. М.: Металлургия, 1977, с.49).

Недостатком известного фильтра является его низкая эффективность за счет того, что газы одноразово проходят через фильтрующий слой с низкой удельной поверхностью.

Известно также устройство, выбранное в качестве прототипа, в виде реактора для обезвреживания газов - термокаталитического реактора, содержащего теплоизолированный корпус с камерами загрязненного и очищенного газов, между которыми размещены кассеты с входными и выходными полостями, чередующимися по высоте кассеты, причем каждая из кассет представляет собой рамку из нержавеющей стали, покрытую нержавеющей сеткой, на которой выложен фильтрующий слой из муллитокремнеземистого волокнистого материала (ж. Цветная металлургия, N 9, 1990, с. 29-30).

Недостатком прототипа является низкий коэффициент использования полезного объема реактора, что ведет либо к недостаточной очистке газов, либо к необходимости увеличения габаритных размеров реактора для увеличения поверхности контактирования.

3адачей, стоящей перед изобретением, является повышение степени очистки газов за счет увеличения площади контактирования газов с катализатором и/или активным наполнителем и как следствие, увеличение производительности реактора при его прежних габаритах.

Предложен газоочистной реактор для очистки выбросов, содержащих вредные вещества, включающий теплоизолированный корпус с камерами загрязненного и очищенного газа, между которыми размещены кассеты с входными и выходными полостями, чередующимися по высоте кассеты, новым в котором является то, что кассеты выполнены в виде рядов перфорированных полок с расположенным на них катализатором и/или активным наполнителем, а дополнительно к ним установлен второй ряд полок, пересекающий первый под острым углом и образующий за счет этого замкнутые объемы.

Новым является также то, что полки в каждом ряду установлены параллельно.

Кроме того, новым является также то, что после пересечения полок по ходу движения газа определяют и устанавливают толщину слоя катализатора и/или наполнителя (активного) согласно формуле:

Bi = Bi-1 • (1+P),

где Bi - определяемая толщина слоя, мм;

Bi-1 - толщина предыдущего слоя, мм;

P = (Ci - Ci+1)/Ci - степень очистки газа с помощью слоя определяемой толщины;

Ci и Ci+1 - концентрация вредных веществ в газе перед и после определяемого слоя, мг/м3.

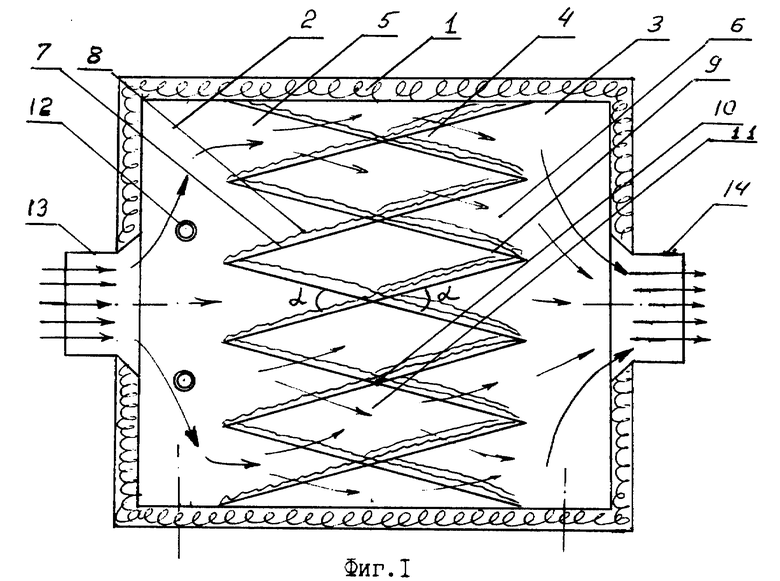

Испытания предлагаемого устройства показали, что степень очистки газов, прошедших через него, резко возрастает при тех же, что и в прототипе, габаритах устройства, что объясняется увеличением полезной площадью контактирования за счет установки дополнительно одного или нескольких параллельных рядов перфорированных полок с катализатором и/или активным наполнителем. При пересечении под углом в 30o площадь контактирования возрастает в 2,1 раза даже с одним дополнительным рядом полок, а под углом в 60o она возрастает в 2,3 раза. Обезвреживание газов происходит в 2 или более этапов при попадании газов в замкнутые объемы, выполненные из перфорированных полок. Газы, проходя через первый слой катализатора и/или наполнителя, частично очищаются, затем вынуждены повторно проходить через слой катализатора, но уже большей толщины и т.д. вплоть до выхода из кассеты в камеру чистого воздуха.

При проведении поиска по патентной и научно-технической информации не было обнаружено решений, содержащих совокупность предлагаемых признаков, что позволяет сделать вывод о соответствии критериям "новизна" и "существенные отличия".

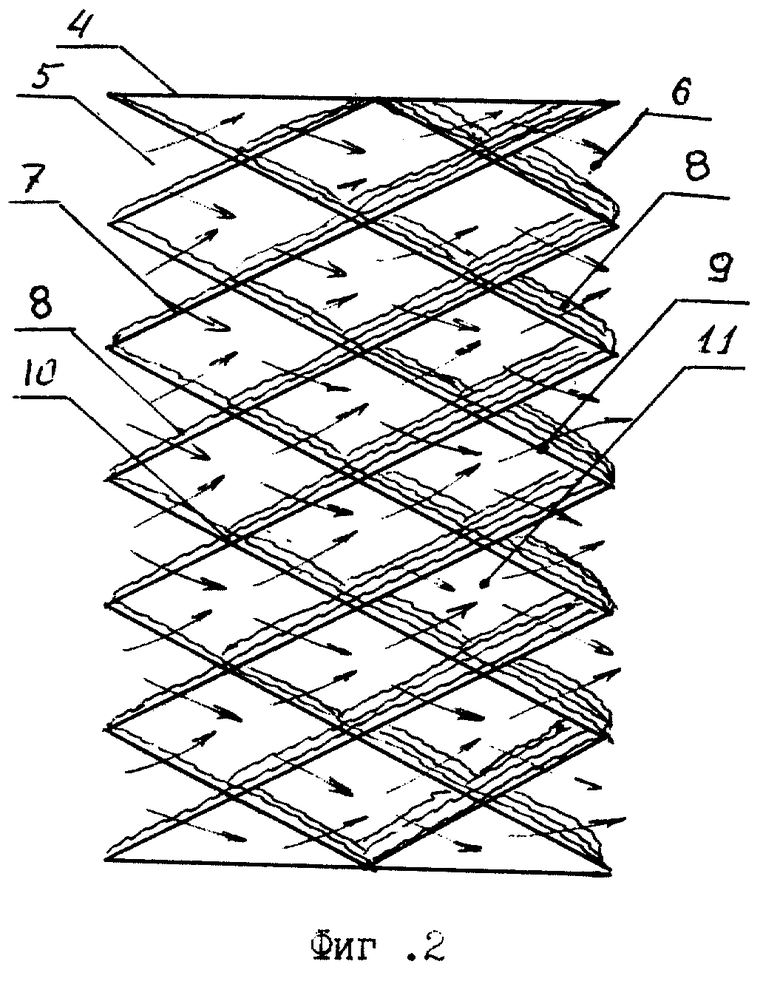

На фиг. 1 приведена схема газоочистного реактора для очистки выбросов, содержащих вредные вещества.

На фиг. 2 приведена схема одного из вариантов расположения полок в кассетах.

Предлагается, согласно изобретению, газоочистной реактор для очистки выбросов, содержащих вредные вещества, включающий теплоизолированный корпус 1 с камерами загрязненного 2 и очищенного газа 3, между которыми размещены кассеты 4 с входными 5 и выходными 6 полостями, чередующимися по высоте кассеты 4. Кассеты 4 выполнены в виде рядов перфорированных полок 7 с расположенным на них катализатором 8 и/или активным наполнителем 8 в виде формованных частиц, грубодисперсного или волокнистого материала. Дополнительно к полкам 7 установлен второй ряд полок 9, пересекающий первый по линии пересечения 10 под острым углом α и образующий за счет этого замкнутые объемы 11. Полки 7 и полки 9 расположены в соответствующих рядах параллельно сами себе. Толщину слоя катализатора 8 и/или активного наполнителя 8 после пересечения 10 определяют и устанавливают согласно формуле: Bi = Bi-1 • (1+P) (значения элементов формулы см.выше). В камере 2 загрязненного газа могут быть установлены топливосжигающие устройства 12 или электронагреватели 12 для сжигания вредных примесей и создания температуры, необходимой для дожигания с помощью катализатора 8 и/или активного наполнителя 8. Входной 13 и выходной 14 патрубки располагают в вертикальных или горизонтальных стенках корпуса 1.

Устройство работает следующим образом.

Разогрев реактора и катализатора 8 и/или активного наполнителя 8 происходит за счет тепла очищаемых выбросов. Если этого тепла не достаточно, в качестве дополнительного источника может служить горение топлива в топливосжигающих устройствах 12 или же подогрев за счет электронагревателей 12 до температуры начала реакции между катализатором 8 и очищаемым газом. Загрязненные газы через патрубок 13 подают в камеру 2 загрязненного газа, где происходит частичное сгорание вредных веществ при помощи устройств 12, после чего газ попадает во входные 5 полости кассеты 4, доходит до места пересечения 10 со вторым рядом полок 9 проходит в замкнутые объемы 11, просачивается через полки 7 и 9 с расположенным на них катализатором 8 и через выходные полости 6 попадают, очистившись в камеру 3 очищенного газа. Проходя путь от камеры грязного 2 до камеры очищенного 3 газа по сложной траектории, образованной пересечением полок 7 и 9 с катализатором 8 газ, очистившись выходит в патрубок 14.

Предлагаемый газоочистной реактор позволяет довести очистку газов до 99,9%, не меняя при этом габаритных размеров. Его изготовление несложно, технологично, устройство работает надежно в течение всего срока службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКАМЕРНАЯ ОБЖИГОВАЯ ПЕЧЬ | 1996 |

|

RU2102665C1 |

| УСТРОЙСТВО ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА (ВАРИАНТЫ) | 2004 |

|

RU2297273C2 |

| БИОРЕАКТОР ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ ТОКСИЧЕСКИХ, ВРЕДНЫХ И НЕПРИЯТНО ПАХНУЩИХ ЛЕТУЧИХ ВЕЩЕСТВ | 1995 |

|

RU2090246C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ В ХИМИЧЕСКИХ ПРОЦЕССАХ | 2011 |

|

RU2460016C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323769C1 |

| Способ и устройство для очистки воздуха от вредных и дурнопахнущих веществ, УФ-лампа и блок сорбционно-каталитической засыпки для их осуществления | 2019 |

|

RU2742273C1 |

| РЕАКТОР ОЧИСТКИ СБРОСНЫХ ГАЗОВ | 1993 |

|

RU2041426C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВЫХ ЛОМОВ | 2014 |

|

RU2579707C1 |

| МОДУЛЬНАЯ УСТАНОВКА ОЧИСТКИ ВОЗДУХА ОТ ГАЗОВЫХ ВЫБРОСОВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ | 2013 |

|

RU2529218C1 |

Изобретение предназначено для очистки выбросов, содержащих вредные вещества. Газоочистной реактор для очистки выбросов, содержащих вредные вещества, включает теплоизолированный корпус с камерами загрязненного и очищенного газа, между которыми размещены кассеты с входными и выходными полостями, чередующимися по высоте кассеты. Кассеты выполнены в виде рядов перфорированных полок с расположенным на них катализатором и/или активным наполнителем, а дополнительно к ним установлен второй ряд полок, пересекающий первый под острым углом и образующий за счет этого замкнутые объемы. Полки в каждом ряду установлены параллельно. После пересечения полок по ходу движения газа определяют и устанавливают толщину слоя катализатора и/или активного наполнителя согласно формуле

Вi=Вi-I•(I+P),

где Вi - определяемая толщина слоя, мм; Вi-I - толщина предыдущего слоя, мм; Р = (Сi-Сi-I)/Сi - степень очистки газа с помощью слоя определяемой толщины; Сi и Сi-I - концентрация вредных веществ в газе перед и после определяемого слоя, мг/м3. Предлагаемый газоочистной реактор позволяет довести очистку газов до 99,9%, не меняя при этом габаритных размеров. Его изготовление несложно, технологично, устройство работает надежно в течение всего срока службы. 2 з.п. ф-лы, 2 ил.

Bi = Bi-1 • (1 + P),

где Bi - определяемая толщина слоя, мм;

Bi-1 - толщина предыдущего слоя, мм;

P = (Ci - Ci+1)/Ci - степень очистки газа с помощью слоя определяемой толщины;

Ci и Ci+1 - концентрация вредных веществ в газе перед и после определяемого слоя, мг/м3.

| В.М.Матерухин, В.П.Белов, Н.Т.Важенина, В.В.Косинов Очистка газов камеры обжига графитовых изделий | |||

| - Ж | |||

| "Цветная металлургия", 1990, N 9, с.29 - 30 | |||

| Адсорбер | 1989 |

|

SU1620118A1 |

| УСТРОЙСТВО ДЛЯ АДСОРБЦИИ И ДЕСОРБЦИИ | 1992 |

|

RU2047328C1 |

| DE 4039952 A1, 17.06.92 | |||

| КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ | 2006 |

|

RU2418017C2 |

| US 4278639 A, 14.07.81 | |||

| СПОСОБ ВЫДЕЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ И АКТИНИДНЫХ ЭЛЕМЕНТОВ ИЗ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 1991 |

|

RU2047562C1 |

| DE 4024015 A1, 06.02.92 | |||

| СМАЗОЧНОЕ УСТРОЙСТВО ЗУБЧАТОЙ ПЕРЕДАЧИ | 2015 |

|

RU2588194C1 |

| DE 3927895 C1, 13.09.90 | |||

| С.Б.Старк Волокнистые фильтры | |||

| Пылеулавливание и очистка газов в металлургии | |||

| - М.: Металлургия, 1977, с.49. | |||

Авторы

Даты

1999-10-10—Публикация

1998-04-21—Подача