Изобретение относится к продукту, включающему искусственные стекловидные волокна (MMVF), которые являются прочными при использовании и выгодными в биологическом отношении. MMV волокна получают из стекловидного расплава, например из расплава горных пород, шлакового расплава, расплава стекла или других расплавов. Расплав образуют путем плавления в печи минеральной композиции, имеющей требуемый состав. Композицию для получения требуемого состава обычно образуют путем смешивания горных пород или минералов. Минеральная композиция часто имеет состав оксидов, с включением, по меньшей мере, 32% SiO2, менее 30% Al2O3, и, по меньшей мере, 10% CaO. Поэлементный состав, приведенный в описании, представлен в % по весу и в пересчете на оксиды. Оксид железа может быть смесью FeO и Fe2O3, но в данном описании он представлен в виде FeO.

Для образования эффективного и экономически выгодного расплава в печи и получения из него волокон необходимо, чтобы композиция во время процесса формирования волокна имела соответствующую температуру ликвидуса и подходящую вязкость. Эти требования налагают ограничения на выбор подвергаемой расплавлению композиции.

Хотя не существует научных доказательств, подтверждающих, что производство и применение MMV волокон связано с определенным риском для здоровья, коммерческие интересы заставили производителей обеспечивать такие MMV волокна, которые сохраняют необходимые физические свойства (например, прочность при повышенных температурах и во влажных условиях), но которые при этом обладают повышенной биологической безопасностью.

Наличие повышенной безопасности обычно основано на испытании in vitro, при котором рассматривают скорость растворения волокон в жидкости, которая предназначена для моделирования легочной жидкости, например в растворе Гэмбла с pH от 7.4 до 7.8. Следствием повышенной скорости растворения при pH 7.5 является тот факт, что волокна обычно при этом будут иметь пониженную влагоустойчивость.

Во многих опубликованных заявках на патент описаны волокна, которые обладают повышенной скоростью растворения при испытании in vitro, они представлены, например, в WO 87/05007, WO 89/12032, ЕР 412878, EP 459897, WO 92/09536, WO 93/22251 и WO 94/14717.

Отличительная особенность многих таких заявок на патент и волокон, которые, как утверждается, обладают повышенной скоростью растворения при таких испытаниях in vitro, состоит в том, что волокна должны иметь пониженное содержание алюминия. Так например, в WO 87/05007 указывается, что количество алюминия должно быть ниже 10%. Содержание алюминия в каменной вате и шлаковой вате обычно находится в диапазоне от 5 до 15% (в% по весу в пересчете на Al2O3), и многие из этих биологически подходящих волокон имеют содержание алюминия ниже 4% и часто ниже 2%. Известно, что для повышения скорости растворения при проведении испытания при pH 7.5 в композиции с низким содержанием Al2O3 включают фосфор.

Проблема, которая возникает при получении таких волокон с низким содержанием Al2O3 (кроме неуверенности в их пригодности в биологическом отношении) состоит в том, что свойства расплава не являются полностью удовлетворительными для производства волокон в обычной или легко приспособляемой для формования волокон аппаратуре. Так например, вязкость расплава при температурах, подходящих для формования волокон, может быть довольно низкой. Другая проблема состоит в том, что высокая скорость растворения при pH 7.5 может привести к пониженной прочности во влажных условиях, которые могут существовать вне установки.

Кроме испытаний in vitro, проводились также исследования in vivo. Так например, Обердорстер в VDI Berichte 853, 1991, стр. 17-37, показал, что очистка легких от волокон включает два основных механизма, а именно: растворение в близкой к нейтральной легочной жидкости и растворение в кислой среде (поддерживаемой при pH от 4.5 до 5), созданной вокруг волокон, окруженных макрофагами в легком. Полагают, что макрофаги способствуют удалению волокон из легких за счет содействия локальному растворению близлежащей волоконной зоны, что приводит к ослаблению и разрыву волокон, уменьшению средней длины волокон, вследствие этого макрофаги приобретают способность к поглощению и транспортировке укороченных волокон из легкого. Этот механизм проиллюстрирован в статье Моримото и др. в: Occup. Environ. Med. 1994, 51, 62-67 и главным образом, на фиг.3 и 7 и в статьях Луото и др. в: Environmental Research 66 (1994) 198-207 u Staub-Reinhalbung der Luft (1992) 419-423.

Обычные стекловолокна и многие MMV волокна, обладающие повышенной растворимостью в легочной жидкости (при pH 7.5), имеют худшую растворимость при pH 4.5, чем при pH 7.5, и поэтому разрушение с помощью макрофагов предположительно не будет в значительной степени содействовать укорочения и окончательному удалению волокон из легкого.

Существующие MMV волокна, образованные из горных пород, шлака и других смесей с относительно высоким содержанием щелочноземельных металлов, могут иметь более высокую скорость растворения при pH 4.5, чем при pH 7.5, но при этом они имеют склонность к образованию расплавов с низкой вязкостью. Существующие волокна не обладают удовлетворительным сочетанием скорости растворения при pH 4.5 и свойств расплава. Волокна, на которые обычно ссылаются как на предпочтительные на основе испытаний in vitro, имеют склонность обладать низкой вязкостью расплава, когда они имеют необходимое низкое содержание алюминия. Низкая вязкость расплава неизбежно приводит к уменьшению эффективности производства по сравнению с обычным производством.

Поэтому задачей изобретения является создание MMV волокон, которые, как можно показать посредством скорости растворения при pH 4.5, обладают способностью к биоразложению в легком, имеют свойства расплава, которые обеспечивают обычную высокую эффективность производства и которые можно изготовить из недорогостоящих исходных материалов. Предпочтительно они обладают стойкостью к атмосферным воздействиям при применении во влажных условиях окружающей среды.

Поставленная задача решается тем, что в известном продукте, содержащем искусственно полученные стекловидные волокна, образованные из композиции, которая включает оксиды SiO2, Al2O3, CaO, MgO и FeO, предусматривают, чтобы оксиды составляли, мас.%:

SiO2 - 32 - 48

Al2O3 - 18 - 30

CaO - 10 - 30

MgO - 5 - 20

FeO - от 5 до менее 10

И вещество композиции имело бы вязкость при 1400oC от 12 до 70 пауз, при этом волокна при pH 4,5 имели бы скорость растворения, равную, по меньшей мере, 20 нм в день, и температуру спекания, по меньшей мере, 800oC.

Желательно, чтобы продукт содержал от 5 до 8 мас.% FeO, по меньшей мере, 19 мас.% Al2O3, 18 мас.% CaO и 35 мас.% SiO2.

Предпочтительно, чтобы композиция имела вязкость при 1400oC от 15 до 40 пауз и более предпочтительно, от 18 до 30 пауз.

Предпочтительно также, чтобы волокна имели температуру спекания, равную, по меньшей мере, 1000oC.

Желательно, чтобы в продукте присутствовало от 1 до 10 мас.% Na2O + K2O.

Желательно также, чтобы волокна содержали 60 - 75 мас.% SiO2 + Al2O3 и не более 7 мас.% Na2O + K2O.

Возможно, чтобы в продукте

количество SiO2 составляло от 34 до 45 мас.%,

количество Al2O3 составляло от 19 до 28 мас.%,

количество CaO составляло от 14 до 25 мас.%,

количество MgO составляло от 6 до 15 мас.%,

количество FeO составляло от 3 до 8 мас.%

и количество Na2O + K2O составляло менее 5 мас.%.

При этом волокна могут иметь скорость растворения при pH 7,5 менее 15 нм в день.

Продукт может также содержать SiO2 + Al2O3 в количестве от 55 до 75 мас. % или от 61 до 68 мас.%.

Более предпочтительно, чтобы количество Al2O3 составляло от 20 до 26 мас.%.

Желательно также/ чтобы в продукте количество MgO составляло, по меньшей мере, 8 мас.% и количество FeO составляло от 6 до менее 10 мас.%.

При этом композиция волокна обеспечивает температуру ликвидуса от 1240oC до 1340oC.

Продукт обычно содержит от 0,2 до 4 мас.% TiO2 и от 1 до 8 мас.% других элементов.

Преимущество применения расплавов с умеренным содержанием алюминия, которые предназначены для использования в изобретении, состоит в том, что в композицию могут быть включены легкодоступные материалы, имеющие умеренное содержание алюминия, например горные породы, песок и отходы. Вследствие этого можно свести к минимуму необходимость в применении дорогостоящих материалов с высоким содержанием оксида алюминия, например боксита или каолина, и в то же время свести к минимуму необходимость в применении дорогостоящих материалов с очень низким содержанием оксида алюминия, например, кремнистого песка или оливинового песка, железной руды и т.п. Однако по желанию эти более дорогостоящие материалы могут быть тем не менее использованы. Типичные легко доступные материалы со средним содержанием оксида алюминия, которые могут быть использованы в качестве части или в качестве всей композиции, включают анортозит, фонолит и габброс.

Композицию обычно образуют путем смешивания соответствующих количеств встречающихся в природе горных пород и песков, например анортозита, габброса, известняка, доломита, диабаза, апатита, борсодержащих материалов и отходов, например отходов минеральной ваты, алюмосиликатов, шлака, в частности шлаков с высоким содержанием оксида алюминия (20-30%), например шлака в сталеразливочном ковше, формовочной смеси, пыли фильтров, летучей золы, нелетучего остатка и отходов с высоким содержанием оксида алюминия из производства огнеупорных материалов.

Композицию можно превратить в расплав обычным способом, например в нагреваемой газом печи или в электрической печи или вагранке. Преимущество изобретения состоит в том, что композиция может легко иметь приемлемо низкую температуру ликвидуса (при сохранении адекватной вязкости при 1400oC) и это помогает свести к минимуму количество энергии, которое необходимо для образования расплава.

Расплав можно обычным способом превратить в волокна, например путем формования волокна с вытягиванием в воронках или путем каскадного роторного процесса, который описан, например, в WO 92/06047.

Волокна изобретения могут иметь любой подходящий диаметр и длину.

В этом изобретении скорость растворения определяют с использованием следующего протокола испытаний.

300 мг волокон поместили в полиэтиленовые емкости, содержащие 500 мл модифицированного раствора Гэмбла (т.е. с комплексообразователями), соответственно установили pH 7.5 или 4.5. Один раз в день pH контролировали, и, если было необходимо, регулировали с помощью HCl.

Испытания проводили в течение одной недели. Емкость держали в водяной бане при температуре 37oC и дважды в день сильно встряхивали. Через один день и через 4 дня брали аликвоты раствора и анализировали на содержание кремния на атомном абсорбционном спектрофотометре Перкина-Элмера.

Модифицированный раствор Гэмбла имел следующий состав, г/л:

MgCl2 • 6H2O - 0,212

NaCl - 7,120

CaCl2 • 2H2O - 0,029

Na2SO4 - 0,079

Na2HPO4 - 0,148

NaHCO3 - 1,950

(Na2-тартрат) • 2H2O - 0,180

(Na3-цитрат) • 2H2O - 0,152

90% молочная кислота - 0,156

Глицин - 0,118

Пируват Na - 0,172

Формалин - 1 мл

Распределение диаметра волокон определяли для каждой пробы путем измерения диаметра, по крайней мере, 200 отдельных волокон посредством прерывистого способа и растрового электронного микроскопа (с увеличением 1000x). Для вычисления удельной поверхности проб волокна использовали показания измерительного прибора, при этом принимали во внимание плотность волокон.

На основе растворения SiO2 (растворения сетки) вычислили удельную плотность растворенного вещества и установили скорость растворения (нм/день). Вычисления осуществляли на основе содержания в волокнах SiO2, удельной поверхности и растворенного количества Si.

В этом описании температуру спекания определили с помощью следующего протокола испытаний.

Пробу минеральной ваты (5х5х7.5 см), состоящую из испытуемой композиции волокна, поместили в предварительно нагретую до 700oC печь. Через 1.5 часа выдержки оценили усадку и спекание пробы. Каждый раз процесс повторяли со свежей пробой и при температуре печи на 50oC выше предшествующей температуры печи до тех пор, пока определили максимальную температуру печи, при которой не наблюдали спекание или при которой отсутствовала чрезмерная усадка пробы.

В этом описании в соответствии с методикой Боттинга и Вейлла, American Journal of Science Volume 272, May 1971, page 455-475, вычислили вязкость в пуазах при 1400oC.

Ниже приведены примеры осуществления изобретения.

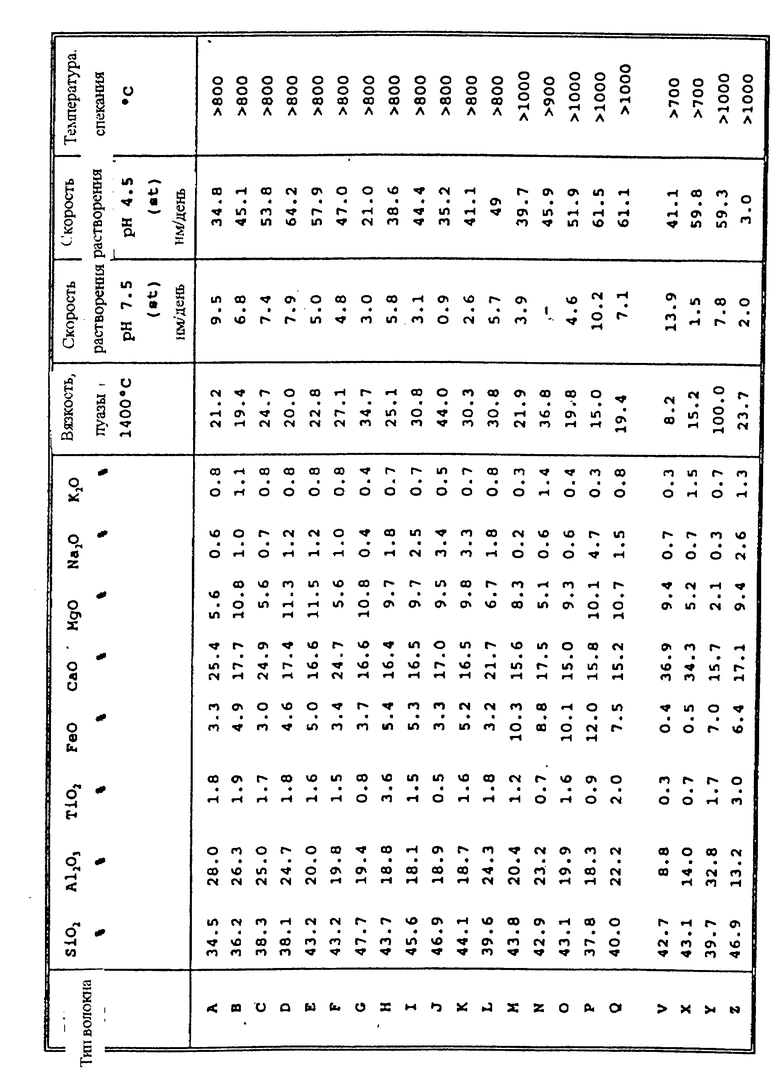

В каждом примере путем смешивания соответствующих порций исходных материалов образовали композицию, которую расплавили в тигельной печи и с помощью метода каскадного формования превратили в волокно. Состав композиций и их свойства приведены в последующей таблице. Продукты A-Q являются продуктами в соответствии с изобретением.

Продукт V имеет состав, подобный составу коммерческой шлаковой ваты, при этом он имеет относительно низкое содержание алюминия, высокое содержание кальция, довольно низкую вязкость расплава и умеренное значение растворения при pH 7.5. Продукт X отчасти подобен шлаковой вате V, но все же он имел вязкость расплава, которая была довольно низкой для подходящего формования. Кроме того, вследствие низкого содержания FeO и MgO термостойкость волокна низкая.

Продукт Y является продуктом с высоким содержанием алюминия, но соотношения всех компонентов являются такими, что вязкость расплава для подходящего формования является слишком высокой.

Продукт Z подобен обыкновенной каменной вате с обычными хорошими свойствами, но он имеет при pH 4.5 очень низкую скорость растворения. Он имеет достаточно высокое содержание диоксида кремния и достаточно низкое содержание оксида алюминия.

Новые волокна могут быть обеспечены в любой из общепринятых для MMV волокон форм. Таким образом, их можно обеспечить в виде продукта, состоящего из разрыхленных несвязанных волокон. Более часто их обеспечивают с клеящим веществом, например в результате формования волокон, и связывания их обычным способом.

Обычно продукт затвердевает в виде пластины, листа или другого формованного изделия.

Продукты в соответствии с изобретением могут быть получены для любой из общепринятых целей, с которыми используют MMV волокна, например в виде пластин, листов, трубок или других формованных продуктов, которые служат в качестве теплоизоляции, пожароизоляции или средства снижения и регуляции шума, или в виде соответствующих форм для применения в качестве среды роста сельскохозяйственных культур, или в виде свободных волокон для упрочнения цемента, пластиков или других продуктов, или в качестве наполнителя.

Представлены искусственно полученные стекловидные волокна, имеющие растворимость при рН 4,5, равную по крайней мере 20 нм в день, вязкость расплава при 1400oС 12-70 П, волокна образуют из композиции, которая включает, вес.%: Al2O3 18 - 30, SiO2 32 - 48, CaO 10 - 30, MgO 5 - 20 и FeO от 5 до менее 10. Технический результат - значительная скорость растворения волокон при рН 4,5 и использование дешевых исходных материалов. 20 з.п. ф-лы, 1 табл.

SiO2 - 32 - 48

Al2O3 - 18 - 30

CaO - 10 - 30

VgO - 5 - 20

FeO От 5 до менее 10

и вещество композиции имеет вязкость при 1400oC 12 - 70 П, при этом волокна при рН 4,5 имеют скорость растворения, равную по меньшей мере 20 нм в день и температуру спекания по меньшей мере 800oC.

| EP 0583791 A1, 23.02.94 | |||

| Приспособление для облегчения, и ускорения отпуска тормоза системы Матросова | 1939 |

|

SU57397A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| EP 0231691 A1, 12.08.87 | |||

| Шиберный затвор для разливки металла | 1977 |

|

SU685434A1 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА СТЕКЛОВОЛОКНА | 1992 |

|

RU2017695C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2014301C1 |

| US 3679443 A, 25.07.72 | |||

| US 4166747 A, 04.09.79 | |||

| US 4304604 A, 08.12.81. | |||

Авторы

Даты

1999-10-10—Публикация

1995-11-08—Подача