Изобретение относится к устройствам контроля трубопроводов, а именно - к устройству для измерения и неразрушающего контроля состояния материала трубопровода.

Наиболее эффективно настоящее изобретение может быть использовано для трубопроводов, транспортирующих нефть и нефтепродукты.

Кроме того, изобретение может быть использовано для трубопроводов, транспортирующих любую другую жидкую среду, например воду.

При эксплуатации трубопроводов, во избежание аварий, применяется диагностика целостности и толщины стенки трубопроводов. В настоящее время широкое применение находят "интеллектуальные" внутритрубные инспекционные снаряды. Они, как правило, перемещаются по трубопроводу с транспортируемой средой и осуществляют разного рода измерения. Чаше всего речь идет о том, чтобы провести измерения стенки трубы, чтобы установить местную коррозию, потерю металла на стенках в результате механических повреждений, обширной коррозии и т. п. В зависимости от постановки задачи используются датчики различного типа, например: электрооптические, ультразвуковые и т.п.

На достоверность измерений в значительной степени влияет то обстоятельство, что при движении устройства по трубопроводу из-за изменяющейся геометрии внутренней поверхности последнего датчики отдаляются от стенки трубы.

Известно устройство для измерения и неразрушающего контроля материала трубопровода (выложенная заявка ФРГ 3626646 A1), содержащее цилиндрический носитель датчиков, расположенных по его окружной периферии. Носитель выполнен из эластичного материала в виде ряда соединенных между собой подпружиненных в радиальном направлении держателей. Внешний диаметр носителя несколько превышает внутренний диаметр трубопровода. Каждый держатель снабжен продольной выемкой с установленными в ней датчиками, образующей совместно с внутренней стенкой трубопровода при установке в него устройства канал, открытый со стороны хвостовой части носителя. В устройство также входит герметичный корпус, шарнирно соединенный с носителем и несущий соединенные с датчиками средства для обработки информации, а также блок питания.

Устройство работает следующим образом.

Помещенное в диагностируемый трубопровод устройство перемещается с транспортируемой средой и осуществляет измерения толщины стенки трубопровода. В процессе работы устройства на датчиках появляется осадок, из-за чего достоверность измерений значительно ухудшается и пропускается большое количество имеющихся на стенке трубопровода дефектов, что не позволяет обнаружить большое количество имеющихся на стенке трубопровода дефектов.

Известно другое устройство для измерения и неразрушающего контроля материала трубопровода (Руководство к эксплуатации устройства Pipetronix UltraScani 28''/32'' Version (II) фирмы Pipetronix (ФРГ)), содержащее цилиндрический носитель датчиков, расположенных по его окружной периферии. Носитель выполнен из эластичного материала в виде ряда соединенных между собой подпружиненных в радиальном направлении держателей. Внешний диаметр носителя несколько превышает внутренний диаметр трубопровода. Каждый держатель снабжен продольной выемкой с установленными в ней датчиками, образующей совместно с внутренней стенкой трубопровода при установке в него устройства канал, открытый со стороны хвостовой части носителя. В устройство также входит герметичный корпус с перфорированными манжетами, шарнирно соединенный с носителем и несущий соединенные с датчиками средства для обработки информации, а также блок питания. Выемка каждого держателя соединена с соответствующим отверстием в хвостовой манжете корпуса гибким трубопроводом.

Устройство работает следующим образом.

Помещенное в диагностируемый трубопровод устройство перемещается с транспортируемой средой и осуществляет измерения толщины стенки. Поток транспортируемой среды проходит последовательно по каналам носителя, гибким трубопроводам, отверстиям в манжетах в направлении от хвоста носителя к головной части корпуса.

При движении по трубопроводу вследствие изменения геометрии внутренней поверхности трубопровода, а также на участках поворотов трубопровода, гофров на его внутренней поверхности держатели с датчиками отдаляются от стенки трубы. При этом в каналы носителя попадает взвесь, находящаяся вокруг держателей. Виду того, что максимальная плотность взвеси находится возле стенок трубопровода, а пространство между датчиками промывается слабо, это приводит к снижению достоверности измерений, что не позволяет обнаружить большое количество имеющихся на стенке трубопровода дефектов.

В основу настоящего изобретения положена задача создания устройства для измерения и неразрушающего контроля материала трубопровода, в котором носитель имел бы конструкцию, позволяющую обеспечить плотное прилегание кромок держателей к стенке трубопровода, независимо от ее изменяющегося профиля.

Поставленная задача достигается тем, что в устройстве для измерения и неразрушающего контроля материала трубопровода, содержащем цилиндрический носитель датчиков, расположенных по его окружной периферии, выполненный из эластичного материала, имеющий внешний диаметр. несколько превышающий внутренний диаметр трубопровода, и представляющий собой ряд соединенных между собой подпружиненных в радиальном направлении держателей, каждый из которых снабжен продольной выемкой с установленными в ней датчиками, и по меньшей мере один герметичный корпус, шарнирно соединенный с носителем и несущий соединенные с датчиками средства для обработки информации, а также блок питания, согласно изобретению передняя стенка выемки каждого держателя носителя имеет в поперечном сечении L-образную форму, а боковые стенки снабжены по периферии пластинами из эластичного материала, несколько выступающими за кромки боковых стенок, при этом толщина боковых стенок превышает толщину передней стенки и пластин выемки.

В предлагаемом изобретении L-образная форма передней стенки и пластины на боковых стенках выемки позволяют при изменении геометрии внутренней поверхности трубопровода (впадина или гофр) обеспечить плотное прилегание кромок держателя к поверхности трубопровода за счет эластичности и малой толщины передней стенки и пластин на боковых стенках. При изменении формы внутренней поверхности трубопровода передняя стенка выемки и боковые пластины деформируются в направлении изменения формы внутренней поверхности трубопровода.

В предпочтительном варианте выполнения изобретения толщина боковых стенок в несколько раз превышает толщину передней стенки и пластин выемки.

Такой вариант выполнения изобретения позволяет наиболее эффективно обеспечить плотное прилегание кромок держателей к внутренней поверхности трубопровода независимо от изменения ее геометрии.

В одном из вариантов выполнения изобретения каждый держатель соединен с фланцем двумя шарнирами.

Наличие двух шарниров позволяет полностью убрать взаимное влияние движения держателя и фланца в радиальном направлении, что позволяет при прохождении участка трубопровода, например, с гофром принять держателю положение, повторяющее форму гофра с минимальными отклонениями. Это позволяет осуществить более плотное прилегание кромок держателя к стенке трубопровода.

В соответствии с одним из вариантов выполнения изобретения носитель выполнен по меньшей мере из двух секций, шарнирно соединенных между собой, и в каждой из которых расположены держатели. Такой вариант выполнения изобретения позволяет обеспечить более плотное прилегание кромок держателей к трубопроводу при прохождении устройства изгибов трубопровода с малым радиусом поворота, так как при этом держатели выполнены короче, и аппроксимация окружности выполняется точнее.

Другие цели и преимущества настоящего изобретения станут понятны из следующего детального описания примера его выполнения и прилагаемых чертежей, на которых:

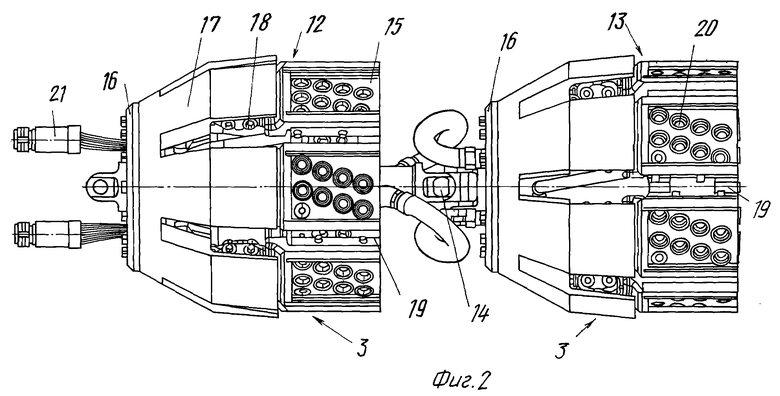

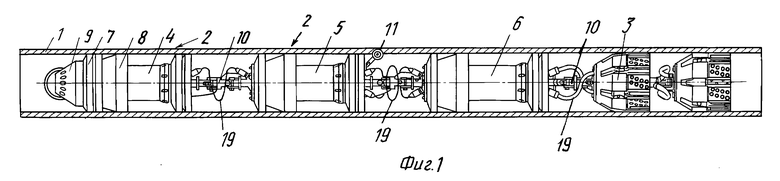

фиг. 1 изображает устройство согласно изобретению, вид сбоку;

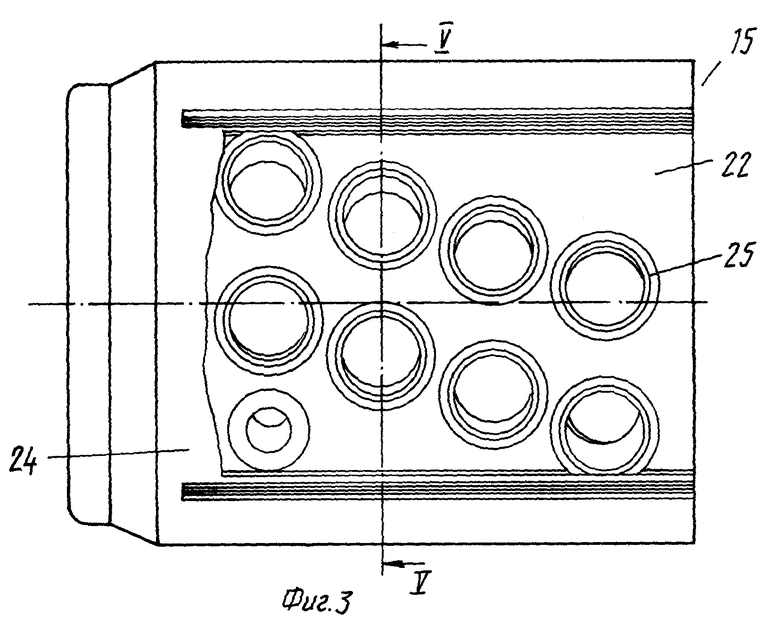

фиг. 2 - общий вид носителя;

фиг. 3 - держатель носителя (вид сверху);

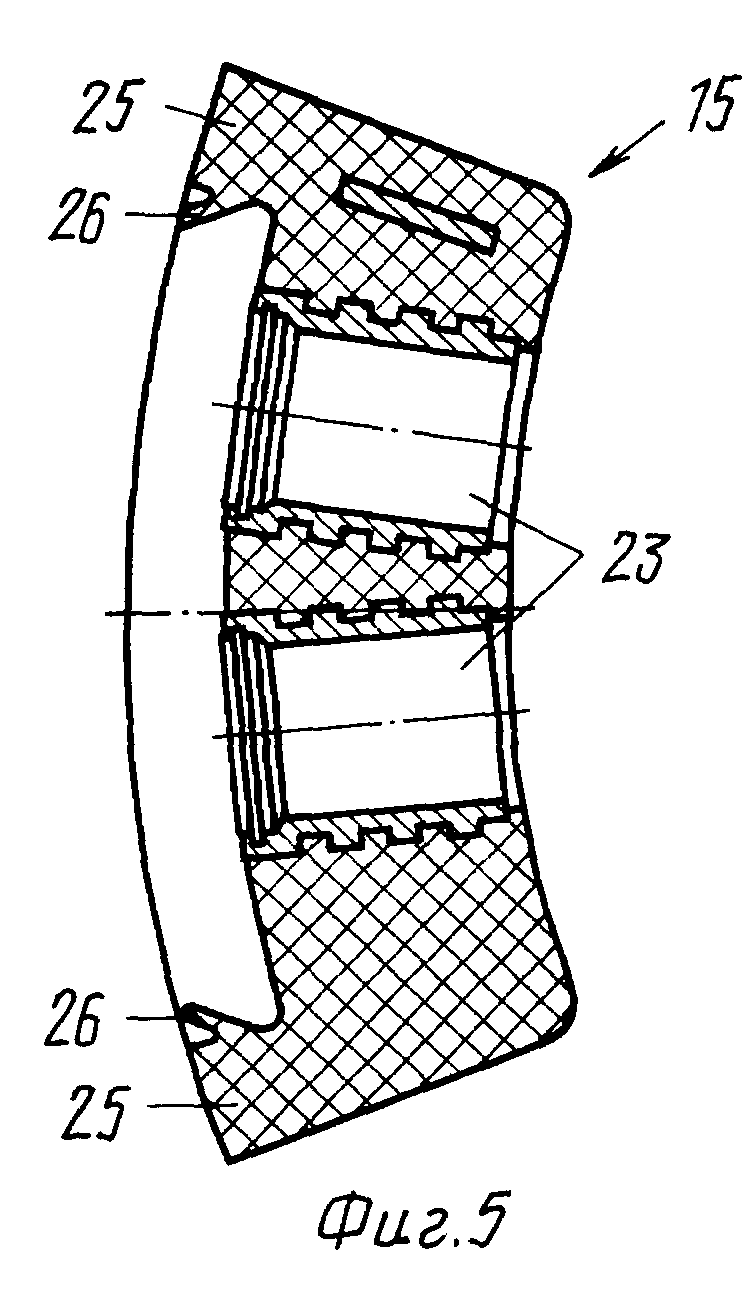

фиг. 4 - продольный разрез держателя;

фиг. 5 - разрез V-V на фиг. 3.

Устройство для измерения и неразрушающего контроля материала трубопровода 1 (фиг. 1) содержит герметичный корпус 2 и цилиндрический носитель 3. Корпус 2 содержит три секции 4, 5, 6, внутри которых установлены средства (не показаны) для записи, обработки данных, а также блок питания. На секциях 4, 5 корпуса 2 установлены манжеты 7, 8. Манжеты 7 предназначены для центрирования корпуса 2 в трубопроводе 1, а также для продвижения устройства вместе с транспортируемой средой. Манжеты 8 предназначены для центрирования корпуса 2 в трубопроводе 1, а также служат в качестве дополнительной опоры. В манжетах 7. 8 выполнены сквозные отверстия (не показаны). В передней части корпуса 2 расположен защитный бампер 9, внутри которого установлена головка маркерного приемопередатчика (не показан), предназначенного для определения местоположения устройства в трубопроводе 1, а также для записи посылаемых сигналов от маркера, расположенного за пределами трубопровода, что помогает определению точного местоположения устройства. Секции 4, 5, 6 корпуса 2 соединены карданным узлом 10 между собой и с носителем 3. На секции 4 корпуса 2 установлена система 11 измерения пройденного расстояния. Носитель 3 выполнен из двух секций 12, 13, соединенных шарниром 14. Носитель 3 выполнен из эластичного материала, например резины, имеет внешний диаметр, несколько превышающий внутренний диаметр трубопровода 1, и содержит ряд держателей 15 (фиг. 2), которые закреплены на фланце 16 через упругие рычаги 17 с двумя шарнирами 18. Рычаги 17 дополнительно подпружинены пружинами 19. В держателях 15 носителя 3, по окружной периферии последнего, установлены датчики 20, например ультразвуковые, используемые для измерения и неразрушающего контроля, и каждый из которых соединен с помощью кабеля 21 со средствами обработки информации, установленными в секциях 4, 5, 6 корпуса 2. Держатель 15 (фиг. 3) имеет форму сектора цилиндра. Это обеспечивает плотное прилегание кромок держателя 15 к внутренней стенке трубопровода 1 и сохранение постоянного расстояния между стенкой трубопровода 1 и датчиками 20, а также постоянного углового положения датчиков 20 относительно стенки трубопровода 1. В каждом держателе 15 выполнена выемка 22, которая совместно со стенкой трубопровода 1 образует канал, открытый со стороны хвостовой части держателя 15. В держателе 15 выполнены отверстия 23 для крепления датчиков 20. Выемка 22 спереди ограничена передней стенкой 24 (фиг.4), имеющей в поперечном сечении L-образную форму, которая позволяет перемещение кромки передней стенки 24 в радиальном направлении. Сбоку выемка 22 ограничена боковыми стенками 25 (фиг. 5), снабженными по периферии пластинами 26. Пластины 26 выполнены из эластичного материала, например резины, и несколько выступают за периферийные участки боковых стенок 25, толщина которых в несколько раз превышает толщину пластин 26 и передней стенки 25 выемки 22.

Устройство работает следующим образом.

Помешенное в диагностируемый трубопровод 1 устройство движется вместе с транспортируемой средой и производит измерения. Поток среды проходит в выемку 22 каждого держателя 15, при этом обеспечивается постоянное, плотное прилегание боковых пластин 26 и передней стенки 24 выемки 22 к внутренней поверхности трубопровода 1, что позволяет получить более достоверные результаты измерений. При прохождении устройством препятствий типа гофр подпружиненные держатели 15 занимают положение, максимально приближенное к внутренней поверхности трубопровода 1. При прохождении поворотов трубопровода 1 с малым радиусом поворота шарнир 14 в носителе 3 позволяет обеспечить плотное прилегание кромок держателей 15 к внутренней поверхности трубопровода 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МАТЕРИАЛА ТРУБОПРОВОДА | 1998 |

|

RU2139468C1 |

| Носитель датчиков дефектоскопа внутритрубного ультразвукового | 2018 |

|

RU2692868C1 |

| СПОСОБ НАСТРОЙКИ МНОГОКАНАЛЬНОЙ СКАНИРУЮЩЕЙ СИСТЕМЫ СБОРА ДАННЫХ ДЕФЕКТОСКОПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158922C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА (ЕГО ВАРИАНТЫ) | 1998 |

|

RU2129924C1 |

| Носитель датчиков дефектоскопа внутритрубного ультразвукового | 2018 |

|

RU2692870C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП (ВАРИАНТЫ) | 2003 |

|

RU2240549C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2003 |

|

RU2248498C1 |

| НОСИТЕЛЬ ДАТЧИКОВ ДЛЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО СНАРЯДА (ВАРИАНТЫ) | 2002 |

|

RU2204113C1 |

| ВНУТРИТРУБНЫЙ ПРОФИЛОМЕТР | 2014 |

|

RU2572221C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ГЕРМЕТИЗИРУЮЩЕЙ МАНЖЕТЫ ПЕРЕХОДОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И КОРПУС ДЛЯ НЕГО | 2012 |

|

RU2505732C1 |

Устройство для измерения и неразрушающего контроля материала трубопровода содержит цилиндрический носитель датчиков, выполненный из эластичного материала, имеющий внешний диаметр, несколько превышающий внутренний диаметр трубопровода. Носитель представляет собой ряд соединенных между собой на общем фланце подпружиненных в радиальном направлении держателей, каждый из которых снабжен продольной выемкой с установленными в ней датчиками. Выемка совместно со стенкой трубопровода образует канал, открытый со стороны хвостовой части держателя. Передняя стенка выемки имеет в поперечном сечении L-образную форму, а боковые стенки снабжены по периферии пластинами из эластичного материала, несколько выступающими за периферийные участки боковых стенок, причем толщина последних превышает толщину передней стенки и боковых пластин. В устройство также входит по меньшей мере один герметичный корпус, шарнирно соединенный с носителем и несущий соединенные с датчиками средства для обработки информации, а также блок питания. Технический результат заключается в обеспечении плотного прилегания кромок держателей к стенке трубопровода независимо от ее изменяющегося профиля. 3 з.п.ф-лы, 5 ил.

| DE 3626646 A1, 18.02.88 | |||

| УНИВЕРСАЛЬНЫЙ ДИАГНОСТИЧЕСКИЙ СНАРЯД-ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЗА СОСТОЯНИЕМ ТРУБОПРОВОДА | 1993 |

|

RU2111453C1 |

| Способ получения концентрированных и вязких медно-аммиачных растворов целлюлозы | 1944 |

|

SU65049A1 |

| RU 94011991 A1, 20.08.96. | |||

Авторы

Даты

1999-10-10—Публикация

1998-08-04—Подача