Изобретение относится к полупроводниковой микроэлектронике, а именно к технологии жидкостного химического снятия (далее, ЖХС) слоев полимеров (например, фоторезистивных высокомолекулярных слоев и др.) с поверхности полупроводниковых пластин после технологических операций жидкостного травления слоев оксида кремния различного состава при изготовлении интегральных схем, а также в других областях промышленности, где требуется удаление органических полимерных покрытий с поверхности изделий:

при производстве печатных плат;

при производстве деталей и узлов радиоэлектронных устройств и т.д.

В настоящее время процессы ЖХС в современных технологических маршрутах производства СБИС имеют широкое распространение и, как показала практика, обладают преимуществами по сравнению с другими известными способами "сухого" или плазмохимического снятия слоев фоторезистов из-за своей универсальности к виду фоторезистов и отсутствия нежелательных побочных эффектов (радиационных повреждений, вторичных загрязнений, возможности осаждения на очищаемую поверхность распыленных нелетучих соединений и т.д.).

Известен способ ЖХС [1] фоторезистов с поверхности полупроводниковых пластин с использованием кислотных растворов перекиси водорода. Способ ЖХС [1] включает:

приготовление раствора состава H2SO4: H2O2 в соотношении соответственно 1: 3, т.е. приготовление смеси KAPO, сопровождающееся значительным экзотермическим эффектом;

погружение в горячий раствор и выдерживание в нем полупроводниковых пластин с фоторезистивной пленкой на поверхности в течение 10 мин;

промывку полупроводниковых пластин в горячей и, далее, холодной проточной деионизованной воде.

Преимущество способа [1] заключается в том, что смесь KAPO является универсальной смесью по спектру очищаемых примесей и виду фоторезистивных пленок.

Однако эффективность процессов снятия фоторезистов по способу [1] нестабильна во времени. Так, смесь KAPO, полученная по этому способу, содержащая 75% концентрированной серной кислоты, после выдержки при температуре 130oC в течение 1-2 часов процессов ЖХС представляет собой разбавленную серную кислоту за счет разложения второго компонента смеси - перекиси водорода, первоначально присутствующей в концентрации 25%.

Известен способ удаления органического покрытия [2], включающий обработку подложки с фоторезистивной пленкой в смеси KAPO. В другом варианте способа [2] подложку с фоторезистивной пленкой обрабатывают озоном или в плазме кислорода и, далее, в моющем растворе - смеси KAPO с последующим прополаскиванием в воде, насыщенной озоном.

Преимущество способа [2] заключается в его универсальности по спектру стравливаемых фоторезистивных пленок.

Основные недостатки способа [2] заключаются в коротком времени жизни активных компонентов моющих растворов и высоких материальных затратах на используемое оборудование для его осуществления.

Известен способ ЖХС с поверхности полупроводниковых пластин [3] с использованием отработанного раствора, содержащего сверхчистую серную кислоту, надсерную кислоту и сверхчистую воду, из производственного процесса, очистки его и повторного введения в процесс ЖХС для поддержания постоянной концентрации сверхчистой кислоты с определенной чистотой и составом раствора. Способ и устройство, защищенные патентом США, включают процессы высокотемпературной дистилляции, конденсации, возгонки, электрохимического получения надсерной кислоты для проведения процессов ЖХС.

Недостатками способа являются необходимость использования для его осуществления ложного материалоемкого оборудования для очистки отработанного раствора, а также его большая энергоемкость, связанная с необходимостью нагрева рабочего раствора в травильных ваннах до 150oC; в сепараторах - до 280oC; дистилляционных колоннах - до 300oC и выше, так как температура кипения серной кислоты составляет 338oC.

Кроме того, технологические процессы, осуществляемые в этом способе, имеют высокую пожароопасность, обусловленную высокотемпературным нагревом токсичных и агрессивных растворов серной кислоты. Именно этот недостаток способа, основанного на высокотемпературной дистилляционной системе регенерирования, привел к пожарам на технологических комплексах по производству интегральных схем на предприятиях Западной Европы.

Наиболее близким к предлагаемому решению по технической сущности является способ ЖХО, включающий электрохимическую обработку водного раствора серной кислоты, воздействие активированного раствора на поверхность полупроводниковой пластины при концентрации исходного раствора 3-7 М, причем отработанный раствор подвергается повторной активации и очистке путем последовательной подачи его через катодную и анодную камеры электрохимической ячейки при анодной плотности тока от 3,0 до 4,8 кА/м2 [4].

Этот способ [4] позволяет значительно упростить процесс рекуперации отработанных растворов; поддерживать стабильный компонентный состав раствора ЖХО; менее материало- и энергоемок.

Недостаток прототипа заключается в том, что этот раствор ЖХО неприменим для осуществления процесса снятия слоев фоторезистов с поверхности полупроводниковых пластин.

Так, экспериментально показано, что процесс снятия полимеров происходит под действием активных радикалов O3,O,O•,OH•,O

Показано, что оптимальная скорость травления и эффективность процесса ЖХС достигаются при температуре 80-100oC и при постоянной скорости протока свежеприготовленного активированного раствора, составляющей 8-10 л/ч. Осуществление этих процессов по способу [4] практически невозможно и экономически невыгодно.

Техническая задача, решаемая изобретением - повышение эффективности процесса снятия слоев фоторезистов с поверхности полупроводниковых пластин; повышение эффективности процессов регенерирования отработанных растворов для их повторного ведения в непрерывный производственный процесс ЖХС и поддержания стабильного компонентного состава травящего раствора.

Эта задача достигается тем, что в известном способе (включающем электрохимическую активацию раствора серной кислоты, воздействие полученного активированного раствора на поверхность пластин, повторную электрохимическую обработку и очистку раствора) используют серную кислоту концентрацией 15-18 М, электрохимическую обработку и очистку раствора ведут при напряжении на электродах от 5,5 до 6,5 В, процесс воздействия полученного активированного раствора на поверхность пластин проводят при температуре от 80 до 100oC.

Сущность предлагаемого способа заключается в том, что при использовании заявленного способа удается получить раствор ЖХС, обладающий высокими окислительными свойствами, достаточными для проведения процессов полного окисления слоев фоторезистивных пленок до CO2 и H2O. По предлагаемому способу процесс электрохимической активации концентрированной серной кислоты проводится при напряжении на электродах более 5,0 В, а именно в интервале от 5,0 до 6,5 В. По способу прототипа напряжение на электродах при активации 3-7 М растворов серной кислоты составляет от 3,0 до 5,0 В.

Различия в особенностях протекания процессов электрохимической активации по способу прототипа и по предлагаемому способу заключаются в реакциях образования окисляющих компонентов растворов ЖХС и ЖХО.

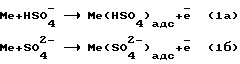

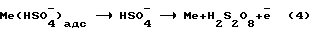

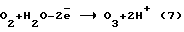

Механизм реакций образования окисляющих компонентов по прототипу представляет собой несколько основных стадий. Первой стадией является разряд и адсорбция сульфат- или гидросульфат-ионов по реакциям (1а) и (1б). В поле двойного слоя адсорбированный гидросульфат-радикал может подвергаться депротонизации с образованием хемосорбированных анион-радикалов сульфата по реакции (2). Поэтому принципиально не существенно, разряжаются ли сульфат- или гидросульфат-ионы, присутствующие одновременно, - в растворе установится равновесное состояние (2). Удаление этих промежуточных частиц происходит в результате последующих реакций - рекомбинации (3) или электрохимической десорбции (4)

Me(HSO

2Me(HSO

Высокая эффективность десорбционной активности моющего раствора по отношению к примесям, имеющимся на очищаемой поверхности (это в достаточной мере подтверждено банком данных, полученных методами спектроскопии поверхности: ОЖЕ-спектроскопии и ВИМС), полученного по способу прототипа [5], достигается за счет генерирования продуктов - мононадсерной кислоты, надсерной кислоты и перекиси водорода - в области потенциалов от 3,0 до 5,0 В, где они синтезируются, устойчивы и далее не окисляются.

Но экспериментальными исследованиями установлено, что окисляющей активности растворов, полученных по способу прототипа (см. примеры конкретного исполнения), недостаточно для проведения процессов жидкостного химического окисления (или ЖХС) фоторезистивных пленок или других полимерных покрытий с поверхности полупроводниковых пластин. Показано, что окисление этих продуктов - продуктов реакции (1)-(4) способа-прототипа - происходит при потенциалах выше 5,0 В; приводит к образованию высших полиокисей, окисляющих фоторезистивные пленки до CO2 и H2O.

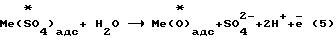

В данной области потенциалов (от 5,0 до 6,5 В) часть сульфат-ионов, разряжаясь по реакции (1б), не превращаются в пероксодисульфат-ионы, а, отдавая свой кислород поверхности анода, снова превращаются в сульфат-ионы в результате электрохимической десорбции разряжающимися молекулами воды

Индексом * показан путь движения кислорода из аниона в анодно выделяющийся кислород.

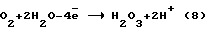

Далее по предлагаемому способу следует механизм образования высших полиокисей

и т.д. до образования полиокисей гомологического ряда H2On, где n≥2. Первым членом данного гомологического ряда является перекись водорода H2O2.

По прототипу реакции образования высших полиокисей, озона, кислорода считались паразитными.

Все продукты представленных реакций и по прототипу (1)-(4), и по предлагаемому способу (5)-(8) являются сильными окислителями, так как являются источниками образования кислорода - основного окисляющего агента органических соединений.

Но отличительным признаком предлагаемого способа является то, что активность кислорода отлична от прототипа. По предлагаемому способу активный кислород - это еще и продукт реакции разложения пероксодисульфат-ионов

S2O

SO

SO

По способу прототипа протекание этих реакций практически невозможно из-за влияния воды, приводящего к разложению надсерной кислоты по реакции

H2S2O8+H2O ←_→ H2SO4+H2O2 (12)

Следующим отличительным признаком предлагаемого способа является то, что дополнительным источником кислорода служит не вода (механизм, реализуемый в способе прототипа), а перекись водорода.

По предлагаемому способу механизм образования кислорода следующий:

2H2O2_→ 2H2O+O2 (13)

H2SO5+H2O2_→ H2SO4+H2O+O2 (14)

H2S2O8+H2O2_→ 2H2SO4+O2 (15)

Аналогичным образом протекают реакции разложения высших полиокисей гомологического ряда: H2On, образуемых в активированных концентрированных растворах серной кислоты, отличающихся высокой окислительной способностью и устойчивостью кислорода: атомарного, молекулярного и его радикалов.

Процесс окисления фоторезистивных пленок с поверхности полупроводниковых подложек по предлагаемому способу протекает по радикально-цепному механизму "с вырожденным развлетвлением". Для инициирования реакций окисления органических соединений впервые предлагается термический нагрев раствора - активированной концентрированной серной кислоты - до температуры от 80oC-100oC.

Воздействие нагрева заключается в ослаблении связей в молекулах окислителей - продуктов реакций (1)-(4) и (5)-(8) - и образовании в результате активных атомов и радикалов.

Согласно реакций, протекающих по радикально-цепному механизму с вырожденным развлетвлением, часть промежуточно образующихся пероксосоединений также распадается на радикалы, давая тем самым начало новым реакционным цепям, а остальная часть - конечные продукты и, следовательно, в дальнейшем инициировании процесса не участвует.

Но поскольку концентрация молекул окисляемого вещества по сравнению с концентрацией радикалов мала, процесс окисления пленок фоторезиста и других органических соединений сводится в основном к образованию конечных, устойчивых продуктов реакции, т.е. CO2 и H2O.

Глубина окисления органических соединений - полимерных слоев фоторезистов на поверхности кремниевых пластин - зависит от диффузионных факторов, а именно от скорости подвода активного кислорода в зону реакции окисления.

В свою очередь, скорость подвода активного кислорода зависит от концентрации активных компонентов в растворе ЖХС в момент проведения процесса окисления. Определение компонентного состава раствора, получаемого по предлагаемому способу, проводится методами титриметрического анализа; примесный состав раствора оценивается:

по органическим примесям - методом жидкофазного титрования;

по неорганическим примесям - методом инверсионной вольтамперометрии.

(Методы и средства контроля состава раствора приведены в примерах конкретного исполнения).

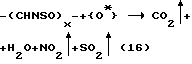

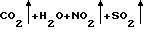

Таким образом, конечной стадией взаимодействия активированного раствора концентрированной (15-18 М) серной кислоты с полимерными слоями фоторезистов и другими органическими соединениями, имеющимися на поверхности полупроводниковых подложек, являются:

Конечной стадией взаимодействия данного раствора, получаемого по предлагаемому способу, с неорганическими примесями, попадающими в него при проведении техпроцессов ЖХС, являются хелатные, комплексные соединения, где молекулярный анион имеет формулу: O

Хелатный механизм образования комплексов, имеющих трехчленный замкнутый цикл, приводит к тому, что связанный (десорбированный с поверхности ион металла, атом металла, анион и т.д.) прочно удерживаются в комплексе и не могут быть абсорбированы обратно поверхностью, обрабатываемой активированными растворами концентрированной серной кислоты. Далее примеси, связанные в хелатные комплексы, удаляются при одновременном разрушении их при промывании полупроводниковых пластин в проточной сверхчистой воде.

Важно подчеркнуть, что при обработке полупроводниковых пластин в активированных растворах серной кислоты, все органические и неорганические загрязнения окисляются до высшей степени окисления, их окисленные формы предотвращают процесс вторичного загрязнения поверхности при прополаскивании в проточной воде; исключается возможность образования локальных критических участков на очищенной поверхности.

Заявляемый способ иллюстрируется следующими чертежами.

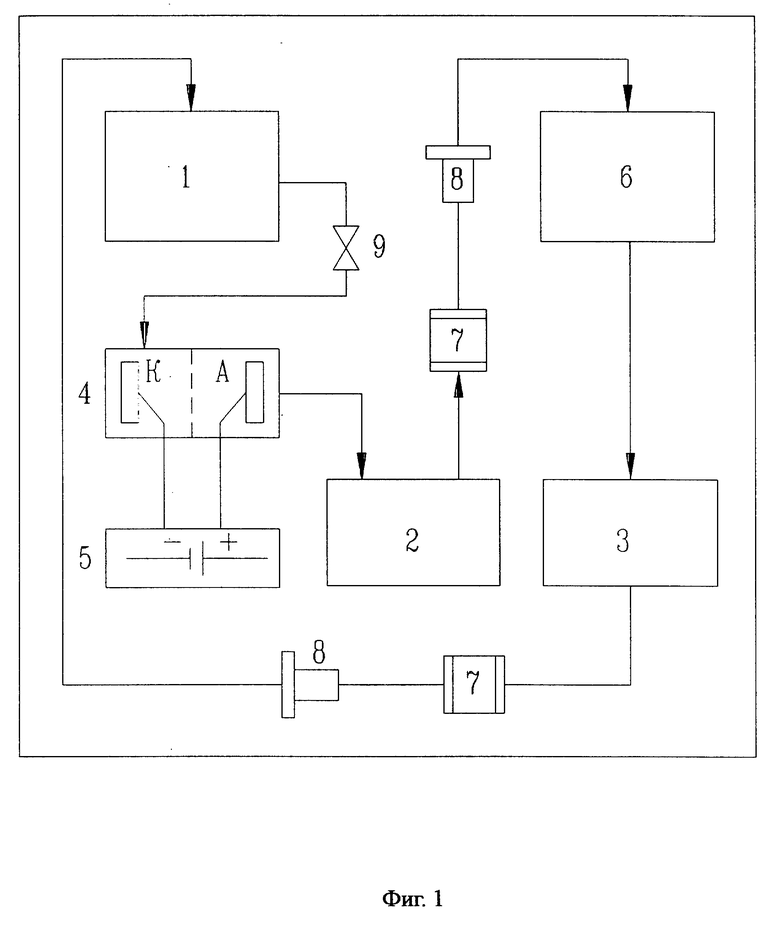

На фиг. 1 приведена блок-схема установки рекуперации для осуществления предлагаемого способа.

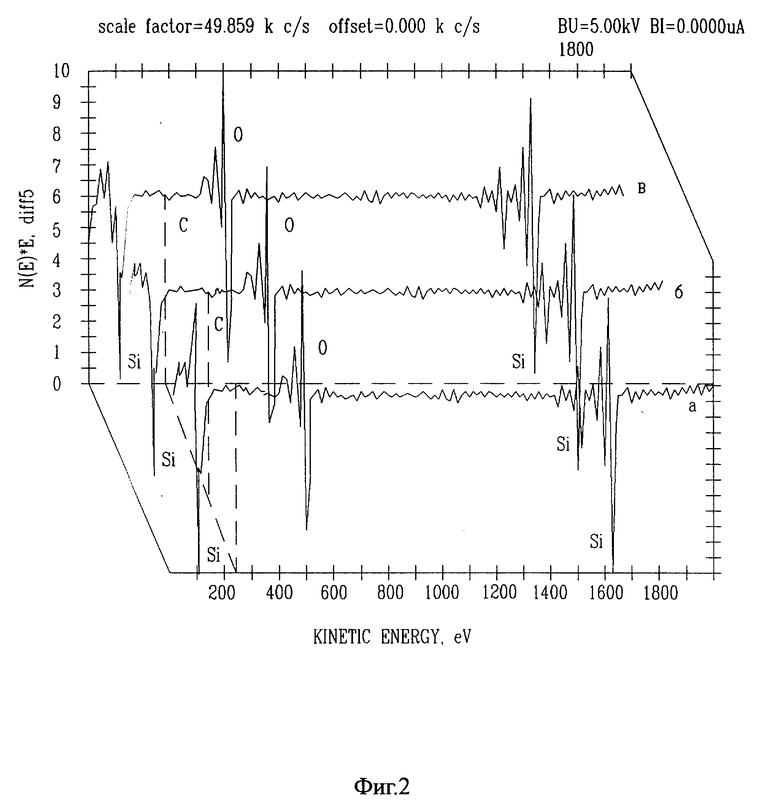

На фиг. 2 приведены результаты исследований поверхности кремниевых пластин методом Оже-спектроскопии при воздействии на фоторезистивные слои раствора, полученного по предлагаемому способу.

На фиг. 3 приведены результаты определения общего органического углерода в растворах, получаемых по прототипу, методом жидкофазного титрования.

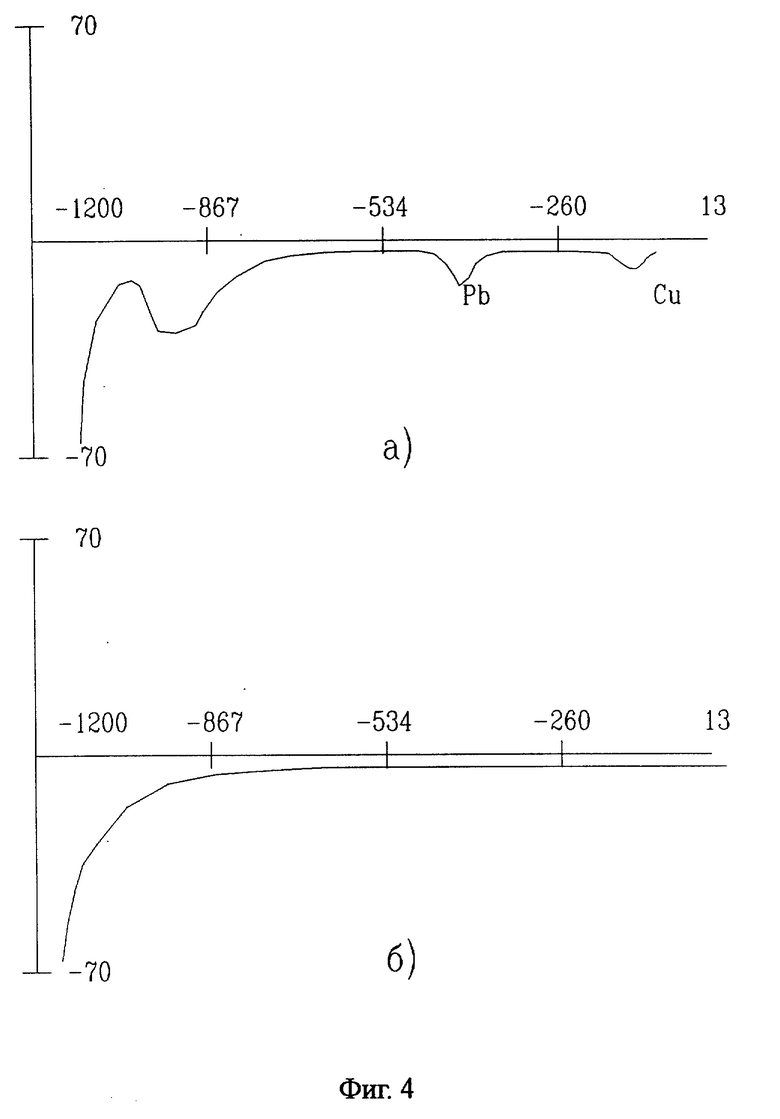

На фиг. 4 приведены результаты исследования эффективности процессов регенерирования растворов серной кислоты методом инверсионной вольтамперометрии:

фиг. 4а - вольтамперограмма исходного раствора серной кислоты до электрохимической активации;

фиг. 4б - вольтамперограмма активированного раствора серной кислоты, полученного по предлагаемому способу.

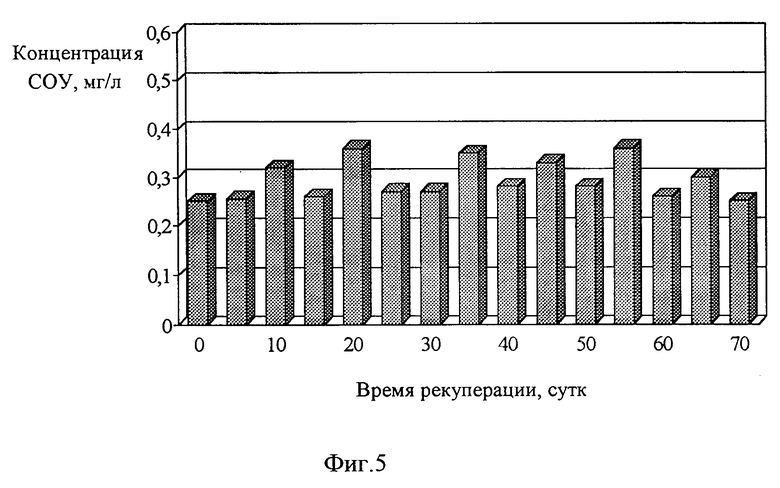

На фиг. 5 приведены результаты определения примесей общего органического углерода в растворах, получаемых по предлагаемому способу, в течение двухмесячного периода его эксплуатации. Метод определения - жидкофазное титрование.

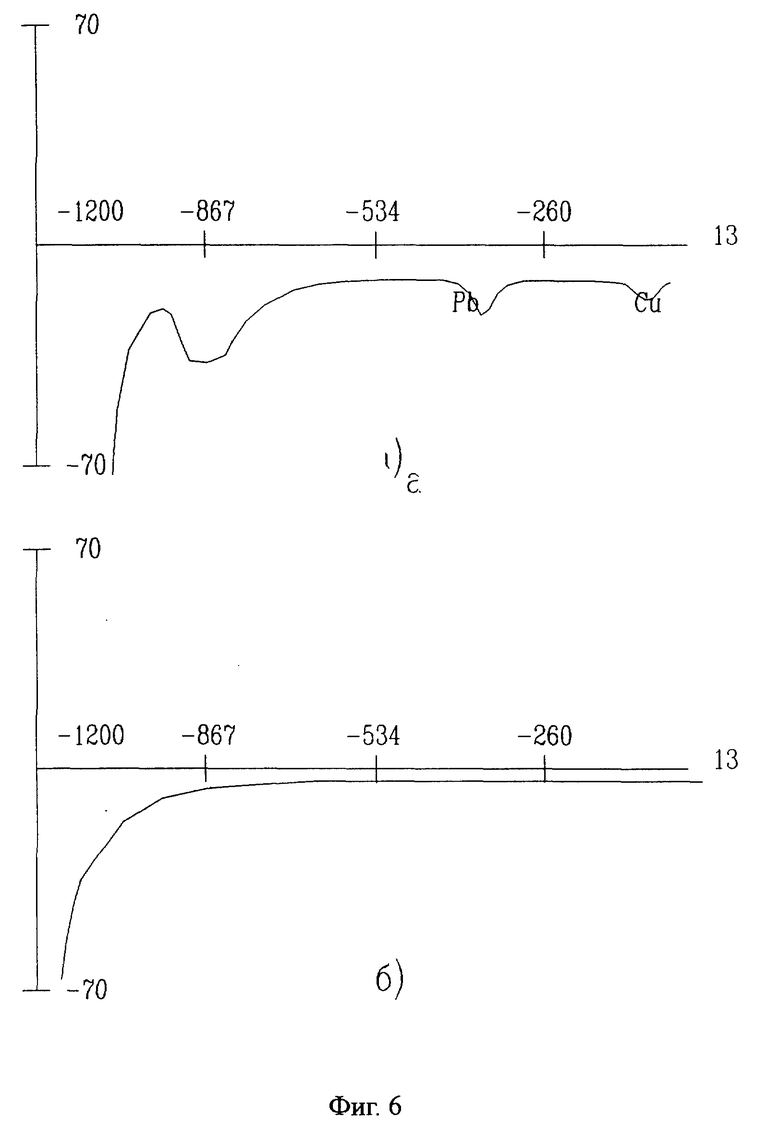

На фиг. 6 приведены результаты исследований эффективности процессов регенерирования отработанных растворов активированной серной кислоты по предлагаемому способу методом инверсионной вольтамперометрии:

фиг. 6а - вольтамперограмма отработанного раствора серной кислоты;

фиг. 6б - вольтамперограмма регенерированного раствора.

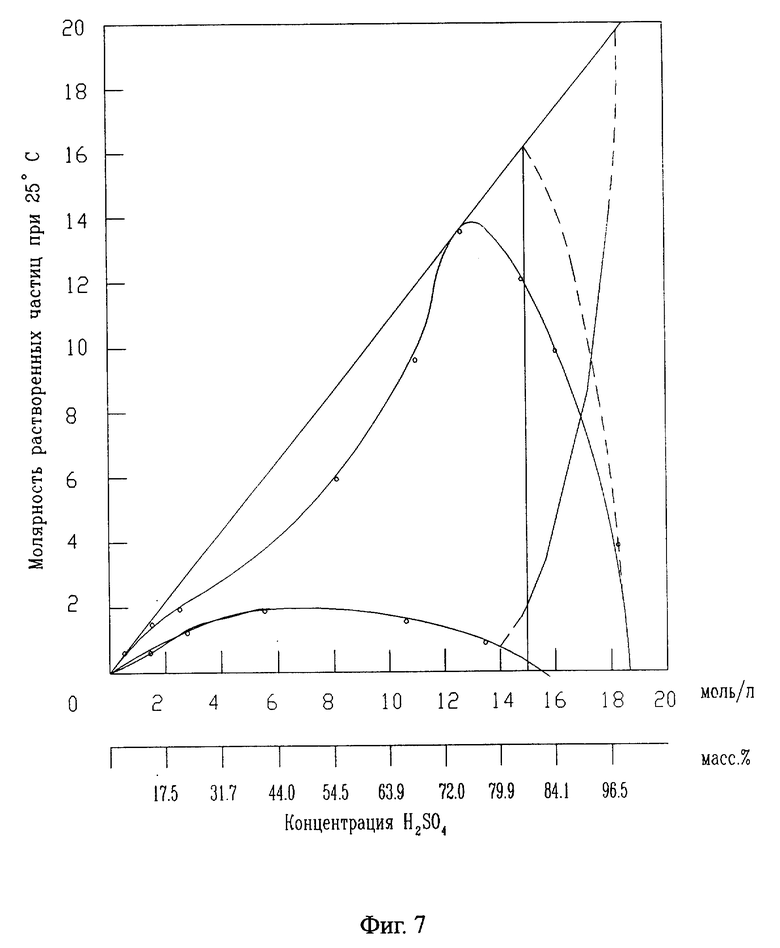

На фиг. 7 представлена зависимость соотношения количеств молекул H2SO4; ионов HSO

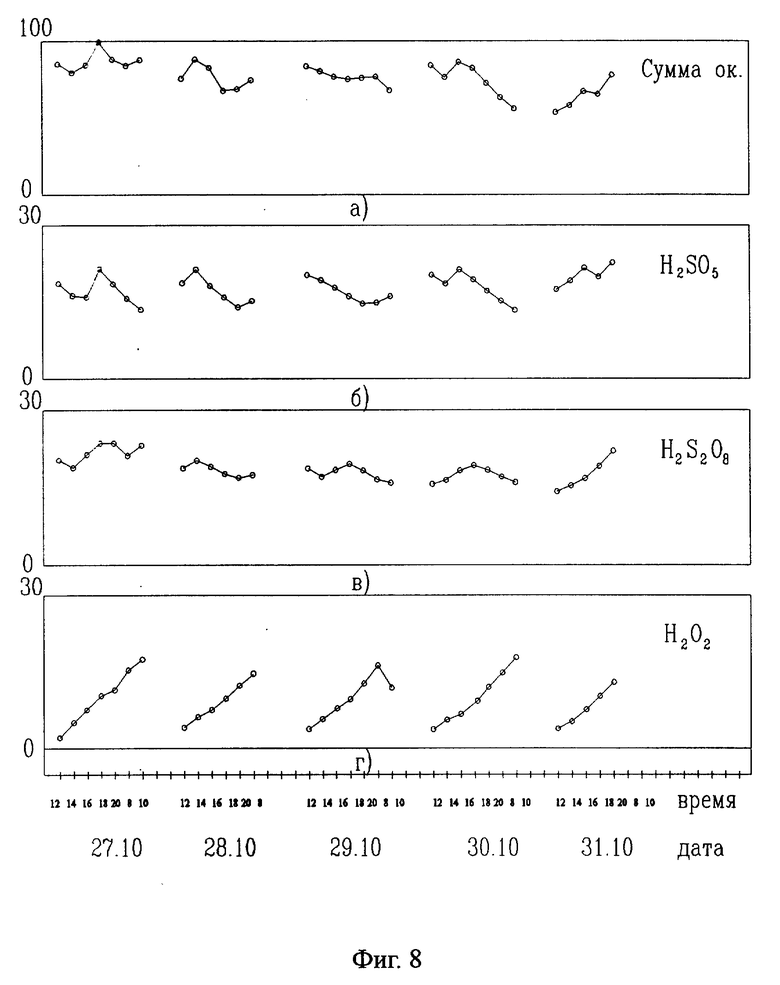

На фиг. 8 приведены результаты исследований по изучению стабильности активированных растворов в течение суток с интервалом определений - 2 часа - (Cok ≈ f(t)):

фиг. 8a - результаты титриметрического определения суммарного содержания окислителей:  ;

;

фиг. 8б - результаты титриметрического определения концентрации мононадсерной кислоты  , в растворе ЖХС;

, в растворе ЖХС;

фиг. 8в - результаты титриметрического определения концентрации надсерной кислоты  в растворе ЖХС;

в растворе ЖХС;

фиг. 8г - результаты титриметрического определения концентрации перекиси водорода  в растворе ЖХС.

в растворе ЖХС.

Примеры конкретного выполнения.

Пример 1 (осуществления способа ЖХС поверхности полупроводниковых пластин по прототипу).

Раствор серной кислоты концентрации 5 М (60 л) заливают в напорную емкость 1 (см. фиг. 1), снабженную датчиками уровня раствора, из которой она самотеком с расходом 5 л/ч поступает в катодную, а затем в анодную камеры электрохимической ячейки 4 (фиг. 1). После заполнения электрохимической ячейки электролитом включают источник стабилизированного напряжения 5 (фиг. 1) и устанавливают напряжение на электродах 4,0 В, а величину тока 300 А. Нормальная работа источника питания 5 и электрохимической ячейки 4 контролируется по наличию на контрольно-измерительных приборах заданного потенциала и тока в нагрузке. Дальнейшее заполнение раствором электрохимической ячейки 4 приводит к сливу активированного раствора через сливное отверстие самотеком в накопительную емкость 2 фиг. 1; при наработке достаточного объема активированного раствора он из емкости 2 с помощью насоса 7 перекачивается через фильтрующее устройство 8 в рабочую ванну 6. Кассета с пластинами кремния, имеющими на поверхности фоторезистивную пленку (после процессов ЖХТ диоксида кремния в травителях) погружается в раствор активированной серной кислоты, находящейся в рабочей ванне 6 при комнатой температуре. Пластины выдерживаются в растворе, подогретом до 100oC, 10 мин. Затем промываются в ванне с проточной деионизованной водой в течение 15 мин и сушатся. Отработанный раствор вновь поступает в напорную емкость 1.

Контроль качества процесса удаления фоторезистивных пленок проводился визуально под микроскопом при увеличении 100x.

Проводили анализ активированного раствора серной кислоты, который находился в непрерывной эксплуатации для проведения процессов ЖХО поверхности полупроводниковых пластин с целью их преддиффузионной очистки на содержание СОУ методом жидкофазного титрования. Результаты определений представлены на фиг. 3.

Пример 2 (по предлагаемому способу).

Проводили анализ качества исходного для загрузки системы рекуперации, блок-схема которой представлена на фиг. 1, концентрацией 17 М раствора серной кислоты: методом инверсионной вольтамперометрии на содержание цинка, кадмия, свинца и меди; методом жидкофазного окисления органических соединений - на содержание СОУ На фиг. 4а представлена вольтамперограмма исходного 17 М раствора серной кислоты; на фиг. 5 - содержание СОУ.

Получали раствор 17 М серной кислоты пропусканием через катодную и анодную камеры электрохимической ячейки 4, представленной на блок-схеме (фиг. 1), при напряжении на электродах 6,0 В. Нормальная работа источника питания 5 и электрохимической ячейки 4 контролируется по наличию на контрольно-измерительных приборах заданного потенциала и тока в нагрузке. Активированный раствор через сливное отверстие в электрохимической ячейке самотеком поступает в накопительную емкость 2 (фиг. 1); при наработке достаточного объема (более 20 л) активированного раствора он из емкости 2 с помощью насоса 7 перекачивается через фильтрующее устройство 8 в рабочую ванну 6. Кассета с пластинами кремния КЭФ 4,5 диаметром 100 мм, имеющих на поверхности фоторезистивную пленку (после плазмохимической зачистки ЖХТ диоксида кремния в соответствующих травителях) погружается в активированный 17 М раствор H2SO4, находящийся в рабочей ванне и нагретый до температуры 90oC. Пластины выдерживаются в растворе 10 мин. Затем промываются в ванне с проточной водой в течение 15 мин и сушатся. Отработанный раствор поступает в напорную емкость 1.

Контроль чистоты очищаемой поверхности кремниевых пластин после проведения процесса ЖХС по предлагаемому способу проводили методом Оже-спектроскопии. Получали Оже-спектры поверхности кремниевых пластин, представленные на фиг. 2.

Проводили анализ качества полученного раствора методом инверсионной вольтамперометрии; определяли содержание суммарного органического углерода методом жидкофазного окисления органических соединений, определяли содержание окислителей  тигриметрическим методом анализа. Получали вольтамперограмму полученного активированного раствора серной кислоты (фиг. 4б), содержание СОУ (фиг. 5) и суммарное содержание окислителей (фиг. 8).

тигриметрическим методом анализа. Получали вольтамперограмму полученного активированного раствора серной кислоты (фиг. 4б), содержание СОУ (фиг. 5) и суммарное содержание окислителей (фиг. 8).

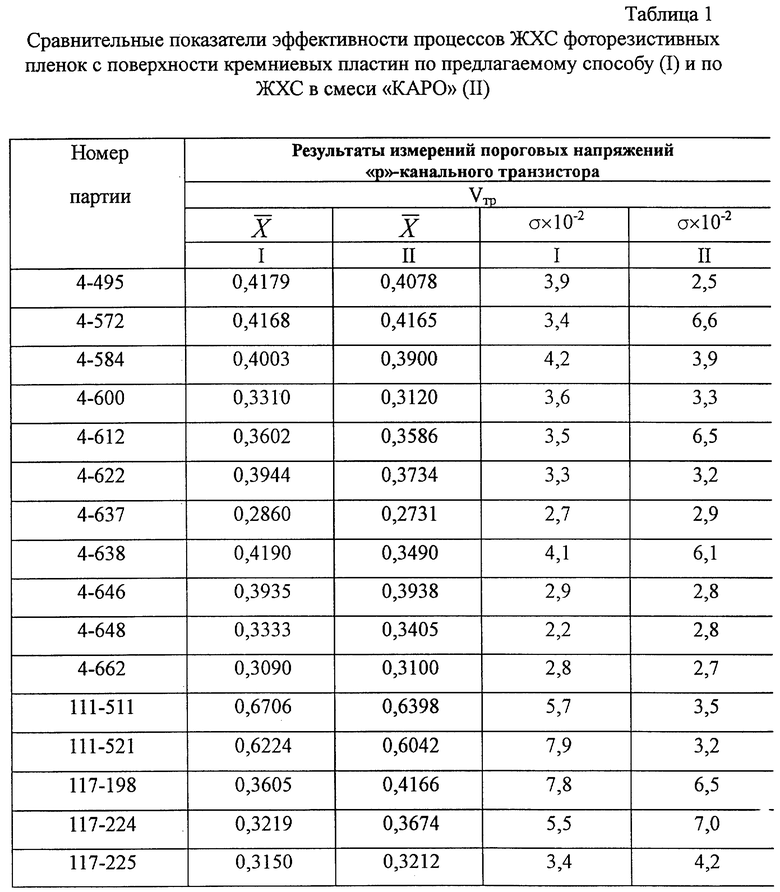

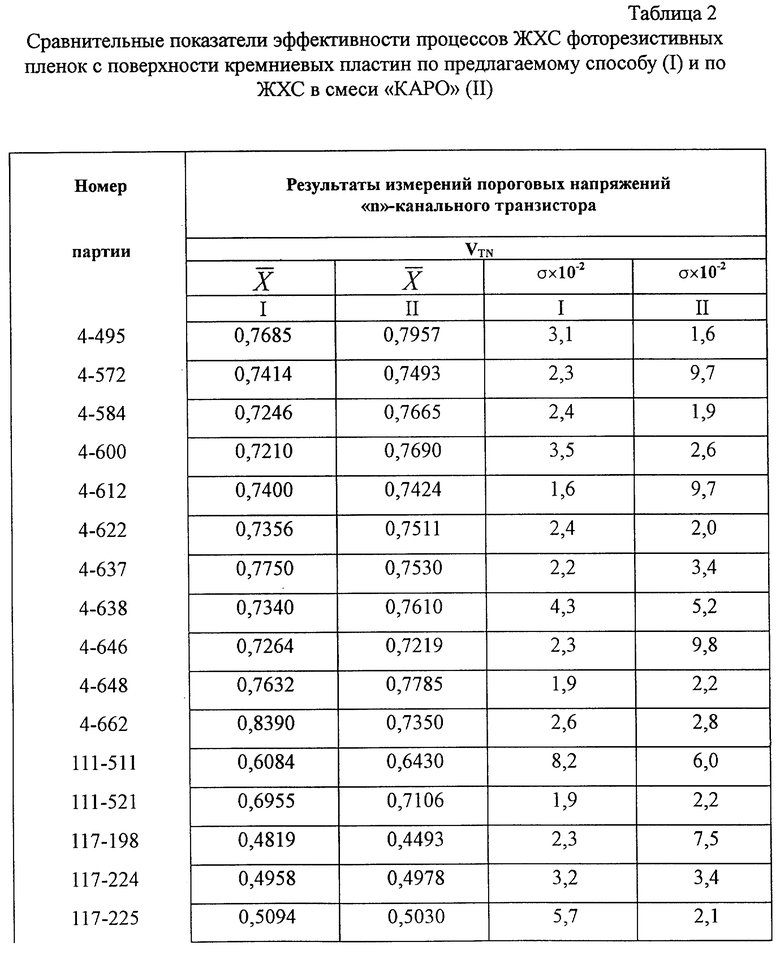

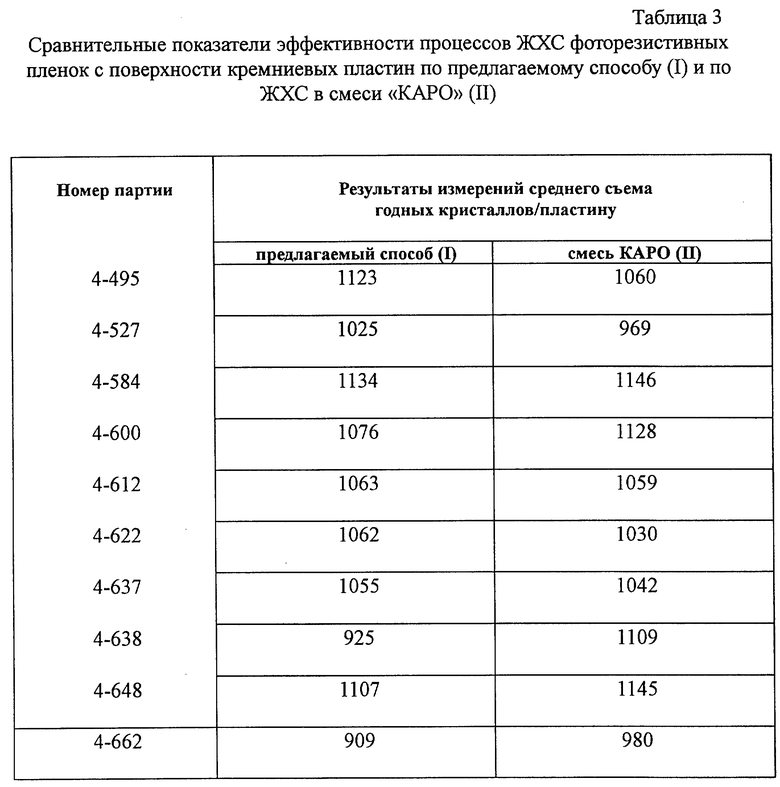

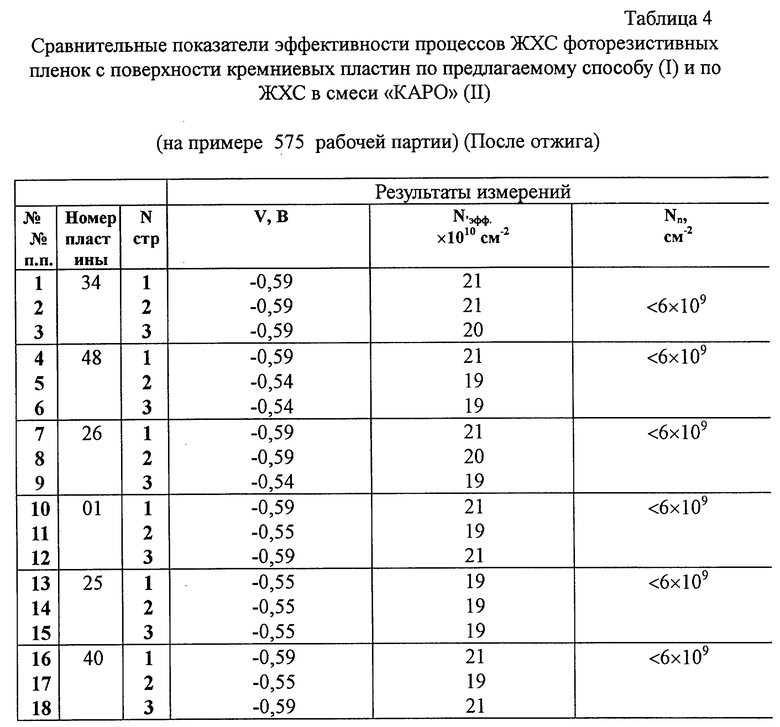

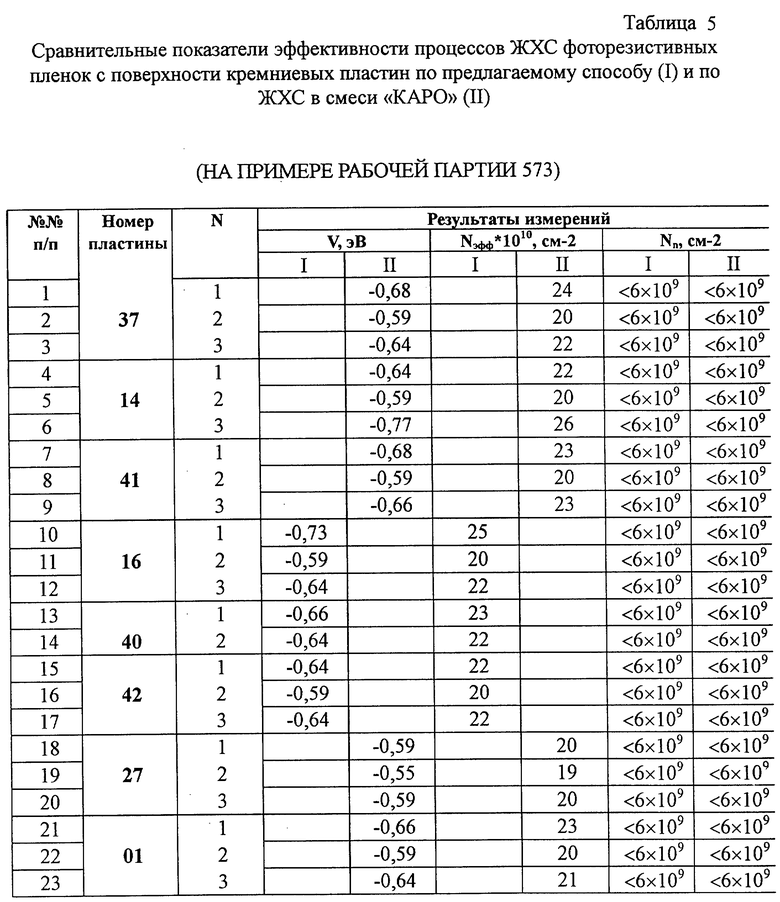

Проводили процессы ЖХС фоторезистов с поверхности кремниевых пластин в том же объеме (60 л) раствора, находящегося в системе рекуперации в непрерывной эксплуатации в течение двух месяцев работы системы (фиг. 1). Результаты испытаний рабочих партий пластин представлены в табл. 1 - 5.

Проводили анализ активированного раствора ЖХС (периодичность определений 5-7 дней), находящегося в непрерывно работающей системе рекуперации с максимальной производственной нагрузкой по проведению процессов ЖХС на содержание СОУ методом жидкофазного окисления. Результаты определений представлены на фиг. 5.

Проводили анализ качества раствора ЖХС (периодичность определений 1-2 раза в сутки) методом инверсионной вольтамперометрии. Получали вольтамперограммы, аналогичные тем, которые представлены на фиг. 6.

Вольтамперограмма 6а - результаты измерения содержания цинка, кадмия, свинца и меди до регенерирования; 6б - после проведения процессов регенерирования раствора ЖХС, включающего процессы его очистки и активации.

Сравнительные показатели эффективности пленок с поверхности кремниевых пластин и стандартного процесса ЖХС - обработка в смеси KAPO - приведены в табл. 1 - 5.

Результаты, полученные при осуществлении примеров конкретного исполнения предлагаемого способа ЖХС, свидетельствуют о достижении поставленной цели - повышение эффективности процесса снятия слоев фоторезистов с поверхности полупроводниковых подложек, создание энергоресурсосберегающей технологии ЖХС со 100%-ной рекуперацией растворов. Это подтверждается результатами электрофизических параметров полупроводниковых структур - МОП-транзисторов, приведенных в табл. 1 - 5; методами Оже-спектроскопии и инверсионной вольтамперометрии.

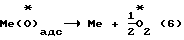

Для примера на фиг. 2 приведены результаты исследований поверхности кремниевых пластин КЭФ 4,5 диаметром 100 мм, обработанных по способу ЖХС в активированных концентрированных растворах H2SO4. Из приведенных Оже-спектров (фиг. 2) следует, что при проведении процессов ЖХС по предлагаемому способу в растворе, содержащем высшие полиокиси и насыщенном активными радикалами, пик углерода не обнаруживается. Из данных Оже-спектров (2а, 2б, 2в) можно сделать вывод о том, что на образцах кремниевых пластин, обработанных по предлагаемому способу, отсутствует углерод, определяемый на уровне предела обнаружения (0,1%) методом Оже-спектроскопии. Таким образом, происходит достаточно эффективное снятие слоев фоторезистов с помощью электрохимически активированных концентрированных растворов серной кислоты. Процесс окисления фоторезистивных пленок, протекающий по радикально-цепному механизму согласно реакции (16) гарантирует эффективное снятие полимерных слоев с поверхности.

В качестве доказательства эффективности процессов окисления, протекающих в объеме раствора ЖХС, процессов очистки этого раствора и его регенерирования растворов от органических полимерных слоев использовали метод жидкофазного титрования.

Результаты определения суммарного содержания органических примесей этим методом приведены на фиг. 5; результаты определения СОУ в растворах ЖХО - по способу прототипа; ЖХС - по предлагаемому способу приведены соответственно на фиг. 3 и фиг. 5.

Из результатов анализов, представленных на фиг. 3, следует, что при непрерывной эксплуатации раствора ЖХО в системе рекуперации по способу прототипа наблюдается устойчивое возрастание концентрации СОУ от 0,5 мг/л (содержание в исходной 42%-ной H2SO4) до 3,0 мг/л после двухмесячной эксплуатации раствора.

Следует отметить, что раствор ЖХО при этом не использовался для процессов снятия слоев фоторезистов - процессов ЖХС, где содержание СОУ было бы несомненно большим.

Из результатов, представленных на фиг. 5, следует, что при непрерывной эксплуатации растворов активированной концентрированной H2SO4 концентрация СОУ остается постоянной (в пределах ошибки определений) при проведении электрохимической активации 15-18 М растворов по предлагаемому способу, т.е. на уровне 0,5 мг/л и менее.

Из данных, приведенных на фиг. 3 и фиг. 5, следует, что окисление органических соединений наиболее эффективно в концентрированных растворах H2SO4. Процессы окисления органических соединений в активированных растворах протекают по радикально-цепному механизму взаимодействия как на поверхности кремниевых пластин, так и в объеме раствора ЖХС, находящегося в режиме непрерывной эксплуатации; процессы рекуперации, основанные на электрохимическом генерировании окисляющих компонентов раствора ЖХС, протекают достаточно эффективно; процессы регенерирования растворов ЖХС, содержащих стабильный компонентный состав окислителей, радикалов и т.д., имеют достаточно хорошую воспроизводимость.

Анализ качества исходного раствора серной кислоты, раствора после первичной активации и его регенерирования на содержание примесей, проводимых методом инверсионной вольтамперометрии, доказывает эффективность процессов очистки моющего раствора, протекающего в катодной камере электрохимической ячейки 4 по реакции  приведенной в прототипе.

приведенной в прототипе.

Надо отметить, что анализ качества раствора данным методом проводился перед каждым процессом ЖХС фоторезистов с поверхности кремниевых пластин, приведенных в примерах конкретного исполнения, и перед каждой сменной загрузкой рабочих партий (одна рабочая партия соответствует 40 пластинам) независимо от того, какому циклу регенерирования подвергался моющий раствор.

Для примера в качестве доказательства эффективности процессов снятия фоторезистов на фиг. 4 а,б и 6 а,б приведены вольтамперограммы цинка, кадмия, свинца, меди, обнаруженных в исходном (см. фиг. 4а) растворе; растворе, прошедшем первичную активацию - пики цинка, кадмия, свинца и меди - отсутствуют (фиг. 4б); отсутствуют пики указанных элементов и в регенерированном по условиям примера 2 (фиг. 6б) предлагаемого способа ЖХС, отработанного по условиям этого примера раствора, содержащего примеси цинка, свинца и меди - вольтамперограмма на фиг. 8а.

Кроме того, перед каждым процессом ЖХС фоторезистов с поверхности кремниевых пластин согласно примерам конкретного исполнения проводился титриметрический анализ содержания окислительных компонентов раствора - суммарного содержания окислителей (см. фиг. 8а), надсерной кислоты (см. фиг. 8б), мононадсерной кислоты (см. фиг. 8в) и перекиси водорода (см. фиг. 8г). Данные, приведенные на фиг. 8а, б, в, г, свидетельствуют о том, что состав окислителей стабилен во времени, воспроизводимость процессов активации - наработки активных компонентов в растворе ЖХС - достаточно высока.

Правильность выбора интервала концентраций серной кислоты от 15 до 18 М подтверждается следующим:

стабильностью параметров активации и составом раствора ЖХС по содержанию окислителей (см. фиг. 8), не зависящей от степени загрязнения очищаемой подложки и травящего раствора;

зависимостью молярности растворенных частиц в растворах серной кислоты от концентрации H2SO4, представленной на фиг. 7.

Из результатов зависимости (фиг. 7) молярности растворенных частиц в растворах H2SO4 от ее концентрации обусловлен оптимальным соотношением количеств молекул H2SO4, ионов HSO4 -, ионов SO4 2- в водных растворах серной кислоты, т. е. содержанием ионных и молекулярных форм диссоциированных частиц.

Из фиг. 7 следует, что по мере того, как стехиометрическая концентрация серной кислоты увеличивается, относительная концентрация ионов SO4 2- (как следствие процесса со второй ступенью диссоциации растворов) проходит через максимум при 49,5%; падает и полностью исчезает, когда стехиометрическая концентрация достигает 84%. В интервале концентраций от 15 М до 18 М концентрация ионов SO4 2- практически равна 0; концентрация ионов HSO4 - уменьшается до нуля по мере возрастания концентрации молекул H2SO4, т.е. в 17-18 М растворах серной кислоты диссоциация ее молекул практически отсутствует.

Впервые в данном способе показана возможность осуществления процесса электрохимической генерации концентрированных растворов серной кислоты. Процессы электролиза концентрированной серной кислоты в литературе не описаны. Использование процесса электрохимической генерации концентрированных растворов для проведения процессов ЖХО и ЖХС показано впервые и в литературе не описаны.

Правильность выбора указанного интервала концентраций по предлагаемому способу подтверждается не только оптимальным соотношением диссоциатов или, вернее, их отсутствием в используемых исходных растворах, устраняющих влияние воды - основного инициирующего агента процессов распада окисляющих компонентов, и, как следствие этого, их устойчивостью в предлагаемых растворах ЖХС.

Этот вывод подтверждается и Оже-спектрами поверхности кремниевых пластин, представленными на фиг. 2.

Как следует из Оже-спектров, главная остаточная примесь (на уровне предела ее обнаружения - 0,1%) - это углерод, который отсутствует на поверхности пластин, обработанных по предлагаемому способу в 15 М, 17 М и 18 М растворах H2SO4.

Выбор интервала температуры раствора ЖХС от 80 до 100oC обусловлен следующим:

при температуре менее 80oC инициирование реакций окисления, протекающих по радикально-цепному механизму, оказывается недостаточным для ослабления связей в молекулах раствора ЖХС и для образования в результате этого активных радикалов и атомов кислорода;

при температуре выше 100oC наряду с ускорением основной реакции - окисления фоторезистов - могут возникать и усиливаться процессы распада перекиси водорода и другие побочные реакции и процессы, так как происходит дебаланс между скоростью реакции окисления и скоростью распада окисляющих компонентов, т.е. создаются условия для перехода процесса ЖХС в диффузионную область. Последнее приводит к возникновению других вредных веществ, о чем говорит появление в моющем растворе недоокисленных продуктов реакций, имеющих, как правило, окрашенные формообразования фоторезистов с окислительными компонентами раствора.

Исходя из сказанного вряд ли целесообразно применять при проведении процессов ЖХС фоторезистов температуры выше 100oC и ниже 80oC.

Важным отличительным признаком предлагаемого способа является тот факт, что оптимально выбранные параметры: концентрация серной кислоты; температура проведения процессов ЖХС; параметры электрохимической активации - обеспечивают 100%-ную рекуперацию растворов ЖХС. По способу прототипа достичь такого показателя не представляется возможным по ряду уже упомянутых причин. По предлагаемому способу не требуется периодической замены технологического раствора ЖХС; уменьшение его объема в системе рекуперации, связанное с уносом на пластинах и кассетах, компенсируется добавкой исходного раствора концентрированной H2SO4.

Именно параметры электрохимической активации, процессов, протекающих при первичной активации 15-18 М раствора серной кислоты, при воздействии активированного раствора на поверхность и, в основном, при повторной активации отработанных растворов и одновременной их очистке являются основой всего механизма полного цикла рекуперации предлагаемого нового техпроцесса ЖХС фоторезистивных слоев с поверхности полупроводниковых пластин.

Результаты проведенных экспериментов и анализов, представленных в табл. 1-5, сравнительные показатели качества очищаемой поверхности кремниевых пластин свидетельствуют:

1. О практической осуществимости процессов полного удаления фоторезистивных пленок с поверхности кремниевых пластин по предлагаемому способу ЖХС.

2. О целесообразности и практической осуществимости замены стандартной материало- и энергоемкой технологии ЖХС в смеси KAPO на предлагаемый способ ЖХС в активированных 15-18 М растворах H2SO4 в связи с получением сопоставимых результатов по величине порогового напряжения МОП-транзисторов; по результатам функционального контроля; по результатам зарядовых состояний вольт-амперных характеристик; по подвижному и эффективному заряду и т.д. и т.п.

Результаты проведенных производственных испытаний на примере ЖХС сотен рабочих партий пластин в действующих технологических линиях по производству СБИС достаточно убедительно показывают эффективность нового процесса ЖХС и его практическую значимость, что позволяет:

значительно упростить технологический процесс ЖХС фоторезистов и конструктивное исполнение технологического оборудования, его реализующего;

достичь 100%-ного показателя процесса рекуперации растворов ЖХС;

сократить расход дорогостоящих реактивов от 95 до 100%;

стабилизировать процесс ЖХС и увеличить срок годности активированного раствора концентрированной серной кислоты;

решить ряд проблем природоохранной деятельности предприятий отечественной микроэлектроники.

Внедрение предлагаемого способа ЖХС поверхности и фоторезистивных слоев взамен дорогостоящих неэкономичных способов ЖХС позволит получить на отечественных типовых заводах, выпускающих современные интегральные схемы, большое энерго- и ресурсосбережение.

Использованные источники информации

1. Полтавцев В.Г., Князев А.С. Технология обработки поверхностей в микроэлектронике. - К.: Техника, 1990, с. 5-28.

2. "Ozone Cleaning of the Si-SiO2 System" J. Applied Physics, Solid and Surfaces, 1987, A 43, p. 223-226.

3. Патент США N 4828660, С 25 В 1/28, опубл. 1989, "Способ и устройство для непрерывной химической обработки в производственном процессе сверхчистых жидкостей".

4. Патент России N 2024993, H 01/21/312, опубл. 1994, "Способ очистки изделий, преимущественно полупроводниковых пластин".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ЖИДКОСТНОЙ ХИМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТИ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1997 |

|

RU2118013C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 1997 |

|

RU2109087C1 |

| УСТАНОВКА ДЛЯ ХИМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1997 |

|

RU2139594C1 |

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1992 |

|

RU2024993C1 |

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2003 |

|

RU2249882C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2011 |

|

RU2495512C2 |

| СПОСОБ ОЧИСТКИ И ПОЛУЧЕНИЯ ПОРИСТОЙ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2012 |

|

RU2507630C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2003 |

|

RU2244986C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ДОРОЖЕК НА ПОДЛОЖКАХ АНОДИРОВАННОГО АЛЮМИНИЯ | 2019 |

|

RU2739750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КМОП-СТРУКТУР | 1990 |

|

RU1759185C |

Использование: электронная промышленность. Сущность изобретения: способ жидкостного снятия слоев полимеров с поверхности изделий включает электрохимическую обработку водного раствора серной кислоты, воздействие полученного активированного раствора на поверхность пластин, повторную электрохимическую обработку и очистку раствора. Используют серную кислоту с концентрацией от 15 до 18 М, обработку раствора ведут при напряжении на электродах от 5,5 до 6,5 В, процесс обработки пластин проводят при температуре от 80 до 100°С. Техническим результатом изобретения является повышение эффективности снятия слоев фоторезиста с поверхности полупроводниковых пластин, повышение эффективности процессов регенерирования отработанных растворов для их повторного введения в непрерывный производственный процесс, поддержание стабильного компонентного состава травящего раствора. 8 ил., 5 табл.

Способ непрерывного жидкостного химического снятия слоев полимеров с поверхности изделий, преимущественно полупроводниковых пластин, включающий электрохимическую обработку водного раствора серной кислоты, воздействие полученного активированного раствора на поверхность пластин, повторную электрохимическую обработку и очистку раствора, отличающийся тем, что используют серную кислоту концентрацией 15 - 18 М, электрохимическую обработку и очистку раствора ведут при напряжении на электродах от 5,5 до 6,5 В, а процесс воздействия полученного активированного раствора на поверхность пластин проводят при температуре от 80 до 100oC.

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1992 |

|

RU2024993C1 |

| RU 2052868 C1, 21.01.96 | |||

| US 4828660 A, 09.05.89 | |||

| US 4855023 A, 08.08.89 | |||

| US 4980032 A, 25.12.90. | |||

Авторы

Даты

1999-10-10—Публикация

1997-01-21—Подача