Изобретение относится к области диффузионной сварки стеклометаллических узлов и может быть использовано в рентгеновском и ядерном приборостроении, в частности, в технологии изготовления детекторов, где регистрация ионизирующего излучения осуществляется за счет светового излучения рабочего газа, например, электролюминесцентных детекторов, газовых пропорциональных сцинтилляционных счетчиков и т.д.

Газовый электролюминесцентный детектор в общем виде представляет собой газонаполненный металлокерамический корпус, к одному из торцев которого присоединено входное окно из бериллиевой фольги, выполненные внутри корпуса фокусирующую систему и два сеточных электрода, образующих между собой зону сцинтилляции, а в пространстве до входного окна - зону поглощения рентгеновских квантов, и закрепленное на втором торце корпуса выходное окно, представляющее герметично соединенный с металлической кольцевой манжетой стеклянный светопрозрачный диск, выполненный в зависимости от конкретных условий из таких материалов как увиолевое стекло, кварц, фтористый магний MgF2. Выходное окно является одним из основных узлов детектора, поскольку через него конечный информационный сигнал в виде светового потока поступает и регистрируется фотоэлектронным умножителем, и уровень технологии его изготовления, в частности неразъемное соединение стекла с манжетой, во многом определяет технические параметры детектора в целом.

Известен способ изготовления выходного окна газового сцинтилляционного пропорционального счетчика [1], при котором предусмотрено клеевое соединение стеклянного диска из материала "супрасил" с элементами металлокерамического корпуса.

Главным недостатком в данном случае является то, что применение клеевых соединений ограничивает допустимые температуры обезгаживания детектора, приводит к загрязнению рабочего газа компонентами клеев и, в конечном счете, резко снижает ресурс работы детектора и обуславливает необходимость подключения достаточно сложной системы очистки газа.

Известен способ изготовления выходного окна газового электролюминесцентного детектора ионизирующего излучения [2], содержащий формообразование металлической кольцевой манжеты и светопрозрачного диска из монокристалла фтористого магния MgF2, имеющего ряд преимуществ по сравнению с другими стеклами, например, кварцевыми. Через окно из MgF2 проходит около 90% электролюминесценции ксенона, наиболее подходящего в качестве рабочего газа детектора. Светопроводящий диск из MgF2, герметично присоединяют к металлической манжете при помощи высокотемпературной эмали.

В данном случае устраняются недостатки предыдущего способа - аналога, связанные с применением клеев, что позволяет повысить чистоту рабочего газа детектора. Вместе с тем, существенным недостатком приведенной технологии является то, что используемая для соединения диска из MgF2 и манжеты высокотемпературная эмаль представляет собой диэлектрик. Это препятствует реализации такого эффективного (с точки зрения функционирования детектора в целом) технического решения, как формирование второго сеточного электрода методом вакуумной металлизации в виде тонкопленочных параллельных или пересекающихся дорожек непосредственно на обращенной вовнутрь детектора плоской поверхности светопроводящего диска из MgF2. Дело в том, что в общем виде выполнение во внутреннем объеме детектора, как это указано выше, двух сеточных электродов обуславливает формирование двух функциональных зон: зоны поглощения между входным окном и первым сеточным электродом и зоны сцинтилляции между первым сеточным электродами. Однако вместе с этим образуется и третья, нерабочая зона - между вторым сеточным электродом и выходным окном. Этот нерабочий газовый промежуток приводит к дополнительным потерям светового потока и неравномерности засветки выходного окна, т.е. имеет место неполный сбор светового потока и искажение конечного информационного сигнала детектора.

Решением данной проблемы могло бы быть формирование металлической структуры второго сеточного электрода непосредственно на плоской, обращенной внутрь детектора поверхности светопрозрачного диска. Однако, это возможно, если технология изготовления выходного окна предусматривает замыкание концов всех тонкопленочных дорожек сеточного электрода каким-либо коммутационным элементом, обеспечивающим возможность подачи на этот электрод электрического потенциала через металлическую манжету. Очевидно, что ни высокотемпературная эмаль, ни клей в первом способе-аналоге не могут в принципе выполнять функцию коммутационного элемента, т. к. являются диэлектриками. Другой вариант подачи электрического потенциала на электрод через подсоединенный к концам тонкопленочных дорожек тонкие проволочные проводники, как это в отдельных случаях используется в микроэлекронике, в данном случае практически нереализуем. Таким образом, недостатками указанного способа-аналога изготовления входного окна газового электролюминесцентного детектора являются ограниченные технические возможности и сравнительно невысокие рабочие параметры детектора.

Исходя из изложенного, и по наибольшему числу общих существенных признаков в качестве прототипа был принят способ изготовления оптических элементов [3], какими в приборах типа газовых электролюминесцентных детекторов являются выходные окна, представляющие собой стеклометаллические узлы. Способ заключается в формообразовании светопрозрачного диска наружным диаметром Dd и кольцевой металлической манжеты, внутренний диаметр Dp которой определяет рабочий диаметр выходного окна. На одну из плоских торцовых поверхностей светопрозрачного диска методом вакуумного напыления наносят тонкопленочное металлическое покрытие толщиной примерно 0,1 мкм, после чего осуществляют диффузионную сварку диска с манжетой через кольцевую металлическую прослойку толщиной примерно 200 мкм. Напыленное покрытие, которое в общем случае может выполнять функцию электрода, в данной технологии используется как элемент, активирующий процесс сварки и улучшающий условия образования диффузионного соединения. Очевидно, что технология сварки и тип покрытия однозначно выбираются исходя из обеспечения требований процесса сварки. Можно предположить, что толщина покрытия приблизительно 0,1 мкм определяет его чрезмерно высокое омическое сопротивление, неприемлемое для электрода, а требования к конфигурации сеточного электрода (например, ширина каждой из дорожек в пределах (0,1. . . 0,15) мм при расстоянии между дорожками приблизительно 1 мм) обуславливают сложности в последующей диффузионной сварке по ступенчатой поверхности стекла.

Недостатком в данном случае является то, что практически весьма сложно согласовать и обеспечить совместное решение трех основных задач:

1) формирование качественной металлической структуры тонкопленочного электрода, обеспечивающей требуемые электрические свойства, заданную конфигурацию и необходимую адгезию к материалу диска;

2) надежный электрический контакт тонкопленочных дорожек электрода с материалом деформированной промежуточной прослойки, обеспечивающей устойчивую коммутацию электрического потенциала;

3) вакуумплотное, прочное соединение светопрозрачного диска с металлической манжетой, обуславливающее надежность выходного окна в процессе эксплуатации.

По каждому из перечисленных элементов технологии существуют свои условия и критерии выбора материалов и параметров процесса, которые могут иметь взаимное несоответствие.

Так например, операция диффузионной сварки требует значительной степени деформации промежуточной прослойки, материал которой течет по соединяемым поверхностям, что сопровождается появлением больших касательных напряжений. Эти напряжения могут привести к разрушению и отслоению от диска тонкопленочных дорожек электрода. Уменьшение указанной деформации для сохранения целостности дорожек при условии получения надежного электрического контакта может не обеспечить герметичность и требуемую прочность соединения, а выбор материала и геометрии электрода исходя из условий операции сварки не позволит получить необходимые функциональные характеристики электрода.

Таким образом, недостатками способа-прототипа являются его ограниченные технологические возможности и невысокая надежность детектора с выходным окном, изготовленным по описанной технологии.

Целью настоящего изобретения является расширение технологических возможностей и повышение надежности газового электролюминесцентного детектора.

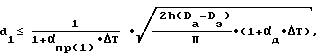

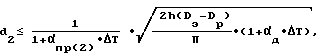

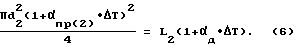

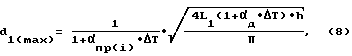

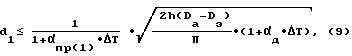

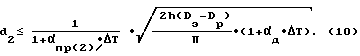

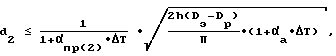

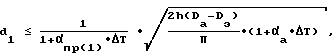

Согласно изобретению, указанная цель достигается тем, что сеточный электрод на плоской поверхности светопрозрачного диска выполняют, задавая диаметр Dэ окружности, ограничивающей рисунок электродов, из условия Dр < Dэ < Dд и обеспечивая совпадение центров окружности диаметров Dэ и Dд, промежуточную прослойку при диффузионной сварке размещают между светопрозрачным диском и манжетой, ориентируя диск электродом в сторону манжеты, в виде двух концентричных окружностям диаметрами Dэ и Dр и одно другому большего и меньшего колец из проволоки диаметрами d1 и d2, соответственно выбираемыми из соотношений

где α∂, αпр(1) и αпр(2) - коэффициенты термического расширения материалов светопрозрачного диска и колец прослойки соответственно,

h - конечная толщина деформированной прослойки,

ΔT = (Tсв-295)K, Tсв - температура сварки,

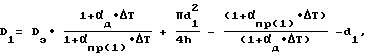

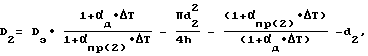

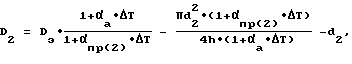

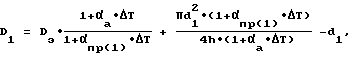

внутренние диаметры D1 и D2 большего и меньшего соответственно колец прослойки определяют из выражений

при этом пластические характеристики и диаметры d1 и d2 колец прослойки выбирают исходя из условия

d2 ≤ d1, при σтт(2)≤ σтт(1),

где σтт(1) и σтт(2) - пределы текучести при температуре сварки материалов большего и меньшего колец прослойки соответственно, а деформирование прослойки при сварке осуществляют до смыкания указанных колец.

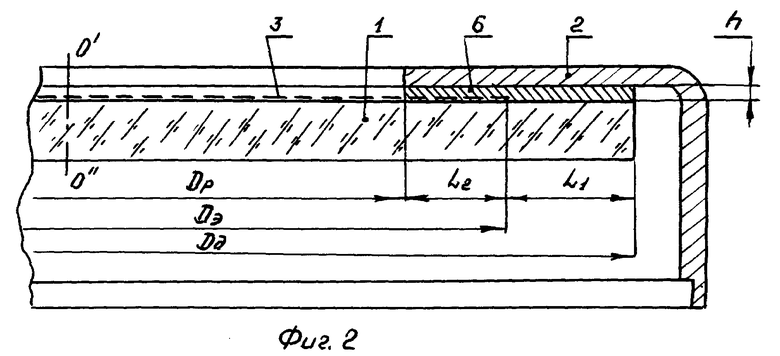

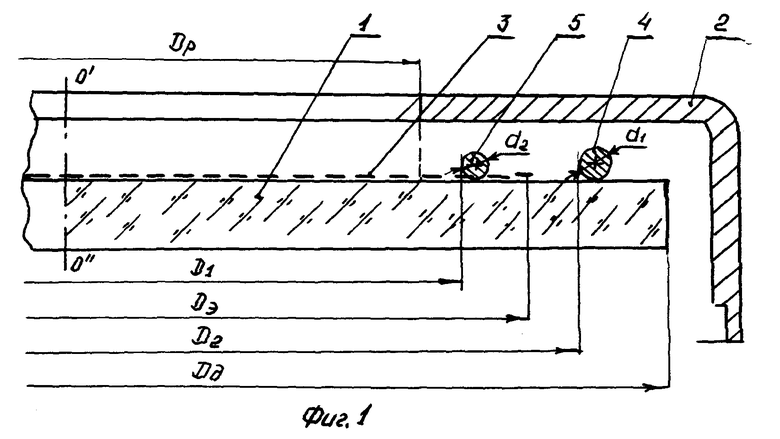

Сущность изобретения поясняется чертежом, на котором на фиг. 1 представлена схема сборки деталей выходного окна перед операцией сварки, а на фиг.2 - общий вид сваренного входного окна. На чертеже обозначены:

1 - светопрозрачный диск выходного окна;

2 - кольцевая металлическая манжета;

3 - сеточный электрод, нанесенный в виде тонкопленочных токопроводящих дорожек на внутреннюю плоскую торцовую поверхность светопрозрачного диска;

4 - большее наружное кольцо исходной промежуточной прослойки;

5 - меньшее внутренне кольцо исходной промежуточной прослойки;

6 - конечная конфигурация металлической промежуточной прослойки, обеспечивающей сварку диска 1 с манжетой 2;

Dр - рабочий диаметр выходного окна, определяемый внутренним диаметром кольцевой манжеты 2;

Dд - наружный диаметр светопрозрачного диска 1;

Dэ - диаметр окружности, ограничивающей рисунок сеточного электрода 3;

d1 - диаметр проволоки кольца 4;

d2 - диаметр проволоки кольца 5;

D1 - внутренний диаметр проволочного кольца 4;

D2 - внутренний диаметр проволочного кольца 5;

L1 - конечная ширина после сварки деформированного кольца 4;

L2 - конечная ширина после сварки деформированного кольца 5;

h - конечная толщина промежуточной деформированной прослойки 6 после сварки;

O'O" - ось симметрии выходного окна, на которой лежат центры окружностей диаметров

Сущность способа заключается в последовательном выполнении следующей совокупности технологических операций.

Средствами механической обработки (точение, фрезерование, штамповка, шлифовка, доводка, полирование) осуществляют формообразование светопрозрачного диска 1 с плоскопараллельными торцами наружным диаметром Dд и кольцевой металлической манжеты 2 с внутренним диаметром Dр. Очевидно, что кольцевая манжета 2 может содержать, как это показано на чертеже, плоскую часть, соединяемую с диском 1, и цилиндрическую, являющуюся посадочным элементом для фиксации на ответной манжете корпуса (на чертеже не показаны) и последующей герметизации в этом месте посредством электронно-лучевой или лазерной сварки. Другим вариантом может быть выполнение манжеты 2 в виде плоского кольца с наружным диаметром, большим диаметра Dд диска 1. Конкретная конфигурация манжеты для изобретения не принципиальна.

Каким-либо методом вакуумной металлизации (например, посредством термического испарения в вакууме) на одну из плоских торцовых поверхностей светопроводящего диска 1 наносят с помощью трафарета соответствующей конфигурации сеточный электрод 3 в виде тонкопленочных параллельных или пересекающихся токопроводящих дорожек, ширина, шаг и толщина слоя которых определяется функциональными характеристиками электрода и рабочими параметрами детектора в целом. При этом диаметр Dэ окружности, ограничивающей рисунок электрода, выбирают большим диаметра Dр и меньшим диаметра Dд, т.е. задают из условия Dр < Dэ < Dд, а также обеспечивают совпадение центров окружностей диаметров Dэ и Dд, т.е. размещение этих центров на оси симметрии O'O".

Таким образом, в месте контакта, определяемом окружностями диаметрами Dр и Dд, по которому может осуществляться диффузионная сварка светопрозрачного диска 1 и манжеты 2, формируют две кольцевые зоны:

- наружную зону, ограниченную окружностями диаметрами Dэ и Dд, где имеет место чистая поверхность светопрозрачного диска 1;

- внутреннюю зону, ограниченную окружностями диаметрами Dр и Dэ, на которую выходят концы тонкопленочных дорожек электрода 3.

Далее осуществляют формообразование двух колец промежуточной прослойки:

- большего кольца 4 внутренним диаметром D1 из проволоки диаметром d1, располагаемого в наружной концевой зоне указанного контакта (диаметры Dэ и Dд);

- меньшего кольца 5 внутренним диаметром D2 из проволоки диаметром D2, устанавливаемого во внутренней зоне контакта диска 1 с манжетой 2 (диаметры Dр и Dэ).

Сборку перед операцией диффузионной сварки производят ориентируя диск 1 поверхностью, на которой выполнен электрод 3, в сторону соединяемой поверхности манжеты 2 и помещая кольца 4 и 5 прослойки в указанные наружную и внутреннюю зоны соответственно, обеспечивая при этом концентричность колец одно другому и окружностям диаметрами Dэ и Dр, или, другими словами, задавая расположение центров окружностей диаметрами Dр, Dэ, Dд, D1 и D2 на оси симметрии O'O".

Далее осуществляют диффузионную сварку диска 1 с манжетой 2, нагревая сборку в соответствующем приспособлением до требуемой температуры, прикладывая расчетное сварочное давление и выдерживая при этом в течение времени, достаточного для смыкания деформируемых колец 4 и 5 прослойки с получением толщины h конечной конфигурации 6 прослойки при ее суммарной ширине (L1 + L2).

Подобная схема сборки и сварки предусматривает изначально формирование двух автономных участков:

1) участка наружной зоны контакта, где проволочное кольцо 4 обеспечивает протекание процессов сварки и реализацию герметичного и прочного соединения; при этом очевидно, что режим и параметры сварки выбирают исходя из создания требуемых условий деформирования кольца 4 в этой наружной зоне;

2) участка внутренней зоны контакта, где проволочное кольцо 5 в процессе деформирования обуславливает создание электрического контакта между концами всех тонкопленочных дорожек электрода 3 и является коммутационным элементом в совокупности с деформированным кольцом 4 и манжетой 2, определяющими передачу на электрод 3 электрического потенциала.

Очевидно, что для второго участка (внутренняя зона контакта) под реально имеющийся режим и параметры процесса сварки подбираются диаметр d2 и материал кольца 5 прослойки, только исходя из условия обеспечения необходимого электрического контакта.

Т. е. технология процесса соединения в целом связана с варьированием соотношения диаметров d1 и d2 и пластических характеристик материалов колец 4 и 5, например, пределов текучести при температуре сварки σтт(1) и σтт(2), соответственно. При одинаковом материале прослойки в случае d2 < d1 во внутренней зоне, где обеспечивается электрический контакт, будет иметь место значительно меньшая, по сравнению с наружной зоной (зоной сварки), степень деформации прослойки, а следовательно, будут возникать и меньшие значения касательных напряжений, не приводящих к разрушению (отслоение, нарушение структуры, появление дефектов) тонкопленочных дорожек электрода 3. Другим вариантом является выбор материала внутренней прослойки 5 со значительно большей, чем у материала прослойки 4, пластичностью, т.е. σтт(2) < σтт(1), при равенстве, например, диаметров d1 = d2. В этом случае деформирование прослойки также будет сопровождаться значительно меньшими величинами касательных напряжений. Очевидно, что максимальную эффективность при данной схеме обеспечивает использование обоих указанных факторов: и выбор разницы d2 < d1 и обеспечение соотношения пластических характеристик материалов колец 4 и 5 прослойки σтт(2) < σтт(1). Эти варианты в конечном счете обеспечивают равнозначный конечный эффект, связанный с созданием в каждой из указанных зон требуемых условий для сварки и электрического контакта. Очевидно, что в определенных условиях не исключена возможность реализации и диффузионного соединения и электрического контакта при d1 = d2 и σтт(1) = σтт(2), т.е. в условиях одинаковых термомеханических воздействий в каждой из соответствующих зон. В обобщенном виде все перечисленные варианты можно выразить соотношением

d2 ≤ d1 при σтт(2) ≤ σтт(1).

Смыкание деформированных колец 4 и 5 прослойки и образование прослойки конечной конфигурации 6 целесообразно, поскольку это позволяет подавать электрический потенциал непосредственно на наружный участок деформированной прослойки, например, через проволочный контакт (диаметр проволоки d < h), что расширяет технологические возможности изготовления выходного окна при наличии различного рода конструктивных ограничений и соображений. Здесь следует учитывать, что при разнородных материалах колец 4 и 5 прослойки температура сварки не должна превышать температуры образования возможной эвтектики (если наличие жидкой фазы нежелательно).

Существенными признаками изобретения также являются такие элементы технологии, как соотношения и взаимозависимости размерных факторов колец 4 и 5 прослойки, диска 1 и манжеты 2. Очевидно, что диаметры d1 и d2 колец 4 и 5 при температуре сварки Tсв будут иметь значения

d1(Tсв)= d1(1+αпр(1)•ΔT), (1)

d2(Tсв)= d2(1+αпр(2)•ΔT), (2)

где αпр - коэффициент термического расширения материала колец прослойки;

T = (Tсв - 295)K.

А поскольку при Tсв ширина L1(Тсв) и L2(Тсв) каждого из деформированных участков (наружного и внутреннего) прослойки равна

L1(Tсв)= L1(1+αд•ΔT), (3)

L2(Tсв)= L2(1+αд•ΔT), (4)

где αд - коэффициент термического расширения материала диска 1, то имеют место соотношения:

Оперируя значениями L1(Тсв) и L2(Тсв) и считая, что для L1(Тсв) возможная максимальная величина (что достаточно наглядно следует из чертежа) составляет

L1(Тсв)max = 1/2 (Dд - Dэ)(Тсв) (7)

и учитывая, что максимально возможный диаметр d1 через значение L1 из зависимости (5) выражается в виде

можно с учетом соотношений (7) и (8) записать

что определяет предельно допустимое значение d1 в соответствии с приведенными выше условиями.

Очевидно, что минимально возможное значение d1 определяется исходя из сварочных условий и предусматривает учет таких факторов как степень деформации, пластичность прослойки, конкретная геометрия диска и манжеты и т.д., т. е. выявляется индивидуально в каждом конкретном случае. Обозначить минимально допустимую величину в виде математического выражения не представляется возможным из-за большого количества разноразмерных факторов, которые необходимо учитывать.

По аналогии определяется максимально возможное значение d2:

При этом достаточно наглядным представляется исходя из конкретных значений при Tсв диаметров и величины и диаметра, на котором имеют место смыкания деформируемых колец 4 и 5 прослойки, определить исходные внутренние диаметры D1 и D2 колец 4 и 5 прослойки:

Перечисленные технологические операции и математические зависимости определяют совокупность существенных признаков изобретения:

- выбор соотношения Dр < Dэ < Dд, с созданием двух зон контакта;

- формообразование прослойки в виде двух концентричных большего и меньшего колец, соответствующих данным зонам;

- взаимная ориентация светопрозрачного диска и манжеты;

- допустимые значения d1 и d2;

- величины D1 и D2;

- выбор соотношений d1 и d2 и пластических характеристик материалов колец прослойки;

- условия деформирования прослойки, которые обеспечивают достижение поставленной цели.

На предприятии согласно предлагаемому изобретению разработана конструкторская и технологическая документации и изготовлена опытная партия выходных окон газового электролюминесцентного детектора. Выходные окна представляли собой светопрозрачный диск из монокристалла фтористого магния MgF2, соединяемый с манжетой из сплава 47 НД, который имеет согласованный с MgF2 в интервале температуре (295-895)K значения коэффициентов термического расширения. Значение Dэ составляло 52 мм, а Dр = 46 мм. На внутреннюю плоскую поверхность диска из MdF2 методом магнетронного напыления наносился сеточный электрод в виде параллельных тонкопленочных хромовых дорожек шириной 0,15 мм с шагом 1,5 мм и толщиной покрытия (1,0... 2,0) мкм. Величина Dэ задавалась 49 мм. Промежуточная прослойка представляла собой алюминиевую проволоку с диаметром d1 = 0,3 мм для большего кольца и диаметром d2 = 0,2 мм для меньшего кольца прослойки. Диффузионная сварка производилась при Tсв = 520oC, давлении (1,5... 2,2) кгс/мм2 и времени 20 мин.

В целом данная технология позволила получить выходные окна качественно нового типа, что обеспечило существенное улучшение рабочих характеристик и условий эксплуатации газового электролюминесцентного детектора. Это заключается в достигнутом энергетическом разрешении (на линии MnKαE = 5,9 кэв) в пределах (8,5. .. 9,0)% по сравнению с величиной (9,0... 10,0)% в известных образцах и повышении стабильности положения пика амплитудного распределения импульсов с детектора.

Технико-экономическая эффективность изобретения заключается в существенном повышении рабочих параметров и улучшении условий эксплуатации элекролюминесцентных детекторов за счет расширения технологических возможностей изготовления их основных узлов, что значительно расширяет возможности реализации различных научно-технических программ в таких областях как рентгеноструктурный и рентгеноспектральный анализ, рентгеновская астрономия, геология, космическая техника, ядерная энергетика, экология.

Литература

1. G.Manzo, A.Peacock, R.D.Andzessen, B.G.Taylor "Preliminary studies of gas filling in scintillation proportional counters 2 IEEE Transactions of Nuclear Science, Vol.NS-27, No.1, February 1980.

2. Гоганов Д.А., Шульц А.А., Элькинд В.Б. "Отпаянный газовый электроллюминесцентный детектор рентгеновского излучения с фокусирующей системой" - Приборы и техника эксперимента. 1984, N 2, с.206-208.

3. В. А.Бачин "Диффузионная сварка стекла и керамики с металлами". -М.: Машиностроение, 1986, с.74-87.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ПО ПЛОСКИМ КОЛЬЦЕВЫМ ПОВЕРХНОСТЯМ СОПРЯЖЕНИЯ | 1998 |

|

RU2168402C2 |

| ГАЗОВЫЙ ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫЙ ДЕТЕКТОР | 1996 |

|

RU2095883C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ПОЛУСФЕР РОТОРА ШАРОВОГО ГИРОСКОПА | 1994 |

|

RU2085348C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 1999 |

|

RU2164665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1999 |

|

RU2153649C1 |

| ОТПАЯННЫЙ ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫЙ ДЕТЕКТОР ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 1996 |

|

RU2107355C1 |

| СПОСОБ СБОРКИ ВАКУУМНОЙ ОБОЛОЧКИ РЕНТГЕНОВСКОГО ЭЛЕКТРОННО-ОПТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1999 |

|

RU2149479C1 |

| Способ изготовления ротора шарового гироскопа | 2018 |

|

RU2713033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2289790C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕРИЛЛИЕВОГО РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2004 |

|

RU2257548C1 |

Изобретение относится к области диффузионной сварки и может быть использовано при создании приборов регистрации ионизирующих излучений. Способ включает формообразование светопрозрачного диска, кольцевой металлической манжеты, нанесение методом вакуумной металлизации на одну из плоских торцовых поверхностей диска сеточного электрода в виде тонкопленочных параллельных или пересекающихся токопроводящих дорожек и герметичное соединение светопрозрачного диска с манжетой посредством диффузионной сварки через пластичную металлическую проволочную прослойку, совмещая при этом центры окружностей, диаметры которых выбирают из предложенного соотношения. Диффузионную сварку осуществляют через пластичную металлическую прослойку в виде двух концентричных проволочных колец, размещенных между светопрозрачным диском и манжетой, ориентируя диск электродом в сторону манжеты. Способ позволяет расширить технологические возможности и повысить надежность газового электролюминесцентного детектора. 2 ил.

Способ изготовления выходного окна газового электролюминесцентного детектора ионизирующего излучения, при котором осуществляют формообразование светопрозрачного диска диаметром Da, например, из монокристалла фтористого магния MgF2, и кольцевой металлической манжеты, внутренний диаметр Dp которой определяет рабочий диаметр выходного окна, наносят методом вакуумной металлизации на одну из плоских торцовых поверхностей диска сеточный электрод в виде тонкопленочных параллельных или пересекающихся токопроводящих дорожек и производят герметичное соединение светопрозрачного диска с манжетой посредством диффузионной сварки через пластичную металлическую проволочную прослойку, совмещая при этом центры окружностей диаметров Da и Dp, отличающийся тем, что сеточный электрод на плоской поверхности светопрозрачного диска выполняют, задавая диаметр Dэ окружности, ограничивающей рисунок электрода, из условия Dp<Dэ<Da и обеспечивая совпадение центров окружностей диаметров Dэ и Da, промежуточную прослойку при диффузионной сварке размещают между светопрозрачным диском и манжетой, ориентируя диск электродом в сторону манжеты, в виде двух концентричных окружностей диаметрами Dэ и Dp и одно другому большего и меньшего колец из проволоки диаметрами d1 и d2 соответственно, выбираемыми из соотношений

где αa, αпр(1) и αпр(2) - коэффициенты термического расширения материалов светопрозрачного диска и колец прослойки соответственно;

h - конечная толщина деформированной прослойки;

Т-(Tсв- 295) К, Тсв - температура сварки,

внутренние диаметры D1 и D2, большего и меньшего соответственно колец прослойки определяют из выражений

при этом пластические характеристики и диаметры d1 и d2 колец выбирают ис- ходя из условия

d2 ≤ d1 при σтт(2) ≤ σтт(1),

где σтт(1) и σтт(2) - пределы текучести при температуре сварки материалов большего и меньшего колец прослойки соответственно, а деформирование прослойки при сварке осуществляют до смыкания указанных колец.

| Бачин В.А | |||

| Диффузионная сварка стекла и керамики с металлами | |||

| -M.: Машиностроение, 1986, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Гоганов Д.А | |||

| и др | |||

| Отпаянный газовый электролюминесцентный детектор рентгеновского излучения с фокусирующей системой | |||

| -Приборы и техника эксперимента, 1984, №2, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| ГАЗОВЫЙ ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫЙ ДЕТЕКТОР | 1996 |

|

RU2095883C1 |

| СЦИНТИЛЛЯЦИОННЫЙ ДЕТЕКТОР И СПОСОБ ЕГО СБОРКИ | 1990 |

|

RU2014634C1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Двухкамерный насос замещения для тяжелых пульп | 1961 |

|

SU147451A1 |

Авторы

Даты

1999-10-20—Публикация

1996-06-26—Подача