Изобретение относится к нефтеперерабатывающей промышленности, в частности к технологии получения высокооктанового компонента моторных топлив - алкилбензина - алкилированием изопарафинов олефинами в присутствии серной кислоты.

В настоящее время известным устройством для получения алкилбензина является горизонтальный каскадный реактор с внутренним охлаждением ( А. 3. Дорогочинский, А. В. Лютер, Е.Г. Вольпова. Сернокислотное алкилирование изопарафинов олефинами. М.: Химия, 1970, с. 110), Устройство представляет собой горизонтальный аппарат, разделенный L-образными перегородками, не доходящими до дна, на реакционную и отстойную зоны - в первой отделяется от углеводородов основная масса кислоты, а во второй - небольшое остаточное ее количество, кроме того, вторая отстойная зона является сборником углеводородов. В каждой реакционной секции расположены циркуляционные пропеллерные мешалки, а над мешалками - змеевики для ввода сырья и вертикальные перфорированные трубы для циркуляции эмульсии. Ввод олефинов осуществляется через патрубок в каждую секцию, а серной кислоты и изопарафинов - через патрубки в зону реактора, расположенную перед первой секцией, затем реагенты поступают в первую секцию и в каждую последующую через L-образные перегородки. Для снятия тепла, выделяющегося в результате реакции алкилирования и работы мешалки, а также вносимого с потоками, в реакторе поддерживают давление, равное давлению паров углеводородной смеси. Это позволяет автоматически отводить тепло из реакционной зоны путем испарения части жидкости, т.е. здесь используется внутренний холодильный цикл. Недостатками устройства являются: высокие энергозатраты на перемешивание, высокий расход серной кислоты, необходимость поддержания температуры в узких заданных пределах (2-7oC).

Наиболее близким к предлагаемому устройству по техническому результату является вертикальный контакторный реактор с внешним охлаждением хладагентом (А. З. Дорогочинский, А. В. Лютер. Е. Г. Вольпова. Сернокислотное алкилирование изопарафинов олефинами. М.: Химия, 1970, с. 1083. Контакторный реактор имеет цилиндрическую форму, в его корпусе располагаются смесительная и холодильная системы. Сверху корпуса реактора размещена холодильная камера для подачи и вывода хладагента. В верхней и нижней частях камеры имеются решетки, в которых развальцованы трубы холодильника: в верхней - внутренние, в нижней - наружные. Принцип работы холодильной системы заключается в следующем. Хладагент поступает сверху аппарата, проходит по внутренним трубам вниз, отнимая тепло от реагирующих веществ в реакторе, и попадает в кольцевое пространство наружных труб, испаряется и поднимается по нему, уходя в виде паров на холодильную установку. С целью улучшения теплообмена стенки наружных труб холодильника выполнены ребристыми. Олефины смешиваются с изопарафинами, охлаждаются в холодильнике с помощью хладагента, после чего посредством патрубка, расположенного в нижней части реактора, поступают в кольцеобразное пространство между корпусом реактора и обечайкой, поднимаются, а затем опускаются к мешалке по внутреннему пространству цилиндрической перегородки между оребренными трубками холодильника, В верхней части реактора расположены патрубки для подачи серной кислоты и вывода продуктов реакции. Внизу обечайки установлена пропеллерная мешалка для принудительной циркуляции реакционной смеси и получения эмульсии углеводородов с кислотой, представляющая собой рабочее колесо с лопастями, приводимое во вращение паровой турбиной или электромотором. Вращательное движение циркулирующего потока в одной плоскости предотвращается с помощью расположенных вертикально ребер. Процесс алкилирования протекает в основном при нисходящем движении реакционной смеси вдоль поверхности охлаждения (пучка труб).

Недостатками известного реакционного устройства являются высокие энергозатраты на работу мешалки и внешнее охлаждение, относительно низкое соотношение "изобутан : олефины" невозможность регулирования и формирования потока при подаче серной кислоты и в связи с этим высокий расход катализатора, недостаточно высокое октановое число алкилбензина.

Техническим результатом заявляемого решения является создание высокодисперсной эмульсии за счет формирования струи и обеспечения турбулентности потока с целью увеличения выхода и качества продукта.

Технический результат достигается тем, что известное устройство для получения высокооктанового компонента моторных топлив, выполненное в виде вертикального трубчатого реактора с патрубками для ввода олефинов и серной кислоты и с расположенными в нижней части реактора патрубком для ввода изопарафинов, а в верхней его части - патрубком для вывода продуктов реакции, снабжено закрепленной на внутренней поверхности реактора системой насадок, каждая из которых составлена двумя сопряженными между собой цилиндрическими втулками, причем внешняя поверхность первой из них снабжена кольцевым выступом, высота которого равна толщине стенки второй втулки, а внутренняя поверхность первой втулки выполнена в виде двух встречно направленных подобных усеченных конусов, причем внутренняя поверхность второй втулки контактирует с внешними поверхностями соседних первых втулок, а торцевые ее поверхности - с торцевыми поверхностями упомянутых кольцевых выступов, а патрубок для ввода изопарафинов и размещенный в верхней части реактора патрубок для ввода олефинов установлены внутри реактора по его оси с возможностью проведения процесса последовательно в различных зонах реактора таким образом, что потоки изопарафинов и олеинов направлены навстречу друг другу и снабжены на выходе размещенными на их цилиндрической поверхности перфорационными отверстиями и блоком подачи серной кислоты, соосно расположенным в нижней части реактора таким образом, что он контактирует с внутренней и торцевой поверхностями последнего и внешней поверхностью патрубка для ввода изопарафинов и установленным с возможностью распределения потока серной кислоты на входе реактора с последующим формированием эмульсия.

Также технический результат достигается тем, что количество насадок соответствует высоте цилиндрической части реактора.

Технический результат достигается и тем, что перфорационные отверстия патрубков для ввода олефинов и изопарафинов расположены на поверхности последних в виде двухзаходной винтовой линии.

Кроме того, технический результат достигается тем, что соотношение между диаметром патрубка для ввода изопарафинов и диаметром его перфорационных отверстий составляет 8-10.

Технический результат достигается тем, что соотношения между диаметром патрубка для ввода олефинов и диаметром перфорационных отверстий с внутренней и с внешней поверхностей патрубка составляют 17-20 и 12,0-12,5 соответственно, а соотношение между диаметром перфорационных отверстий на внутренней поверхности патрубка и их диаметром на внешней поверхности патрубка составляет 0,6-0,7; отношения длины реактора к его внутреннему диаметру и к длине перфорированной части упомянутых патрубков составляют 5,2-5,9 и 3,7-4,1, соответственно, а отношение длины перфорированной части патрубка к его длине составляет 0,9.

А также технический результат достигается тем, что отношение длины цилиндрической части реактора к длине кольцевой цилиндрической втулки составляет 11,0-12,3.

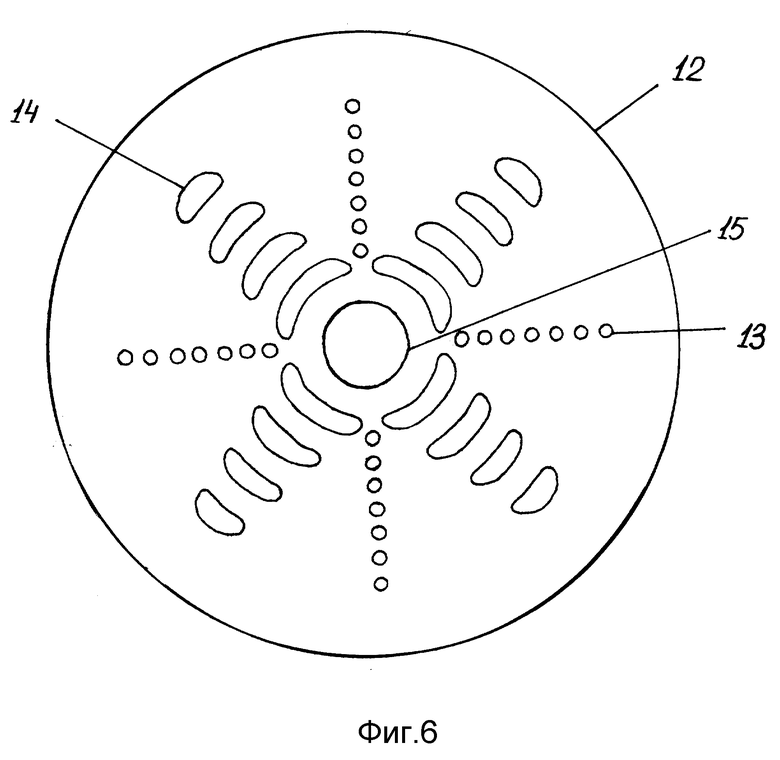

Технический результат достигается тем, что блок подачи серной кислоты выполнен в виде соединенного посредством приемной емкости с патрубком для подачи серной кислоты металлического диска с расположенными в одной радиальной плоскости сквозными отверстиями цилиндрической и эллипсоподобной формы, при этом отверстия одинаковой формы расположены в ней рядами на взаимно перпендикулярных осях, причем угол между чередующимися рядами отверстий составляет 45o, и центральным отверстием, причем отверстия эллипсоподобной формы выполнены таким образом, что их размеры уменьшаются в ряду по радиусу от центра к периферии.

Одновременно технический результат достигается тем, что отверстия эллипсоподобной формы расположены под углом 60o к радиальной плоскости диска.

Технический результат достигается еще и тем, что диаметр центрального отверстия соответствует внешнему диаметру патрубка для ввода изопарафинов, а отношение диаметра диска к диаметру центрального отверстия составляет 5-7.

Возможность достижения технического результата обусловлена тем, что конструктивные возможности и геометрия заявляемого реактора позволяют стабилизировать температурное поле реагирующего потока и его энергетические характеристики, т. е. сделать его однородным, а также проводить сернокислотное алкилирование с образованием в зоне реакции однородной, монодисперсной и нестабильной эмульсии с заданными характеристиками, обеспечивающими контролируемое протекание основной реакции.

Из научно-технической литературы и патентной документации не известно использование в реакторах для получения высокооктанового компонента моторных топлив системы насадок, каждая из которых составлена двумя сопряженными между собой цилиндрическими втулками, причем внешняя поверхность первой из них снабжена кольцевым выступом, высота которого равна толщине стенки второй втулки, а внутренняя поверхность первой втулки выполнена в виде двух встречно направленных подобных усеченных конусов, которые в сочетании с конструктивными особенностями заявляемого устройства обеспечивают достижение технического результата за счет формирования в нем высокодисперсной эмульсии.

Однако известно устройство для формирования струи (а. с. СССР N 1724962, кл. F 15 D 1/08, 1990), содержащее цилиндрический корпус с конфузорным выходным участком и размещенные коаксиально в корпусе дополнительные конфузоры, выходные кромки которых смещены вдоль продольной оси внутри корпуса, между собой и относительно выходной кромки конфузорного участка корпуса, дополнительные конфузоры снабжены коаксиальными цилиндрическими элементами и выполнены эквидистантными относительно внутренней поверхности корпуса, причем угол при вершине конических поверхностей выбран равным 90o, где технический результат достигается за счет циркуляции потока через конструктивные элементы.

Таким образом, заявляемое техническое решение соответствует критерию "изобретательский уровень" как новая совокупность существенных признаков, обеспечивающая новый технический результат.

На прилагаемых графических материалах изображено: устройство для получения высокооктанового компонента моторных топлив (фиг. 1); выполнение патрубка для ввода олефинов с перфорационными отверстиями (фиг.2а, б, в); выполнение патрубка для ввода изопарафинов с перфорационными отверстиями (фиг. 3а, б); выполнение системы насадок (фиг.4а); блок подачи серной кислоты с диском (фиг. 5 и 6).

Устройство-реактор представляет собой условно разделенный на 3 секции - секцию подготовки эмульсии (А), секцию стабилизации эмульсии (Б), секцию собственно сернокислотного алкилирования (В) - вертикальный цилиндрический корпус 1 с патрубками 2, 3 для ввода олефинов и серной кислоты и с расположенным в нижней части реактора патрубком 4 для ввода изопарафинов, а в верхней его части - патрубком 5 для вывода продуктов реакции. Оно снабжено закрепленной на внутренней поверхности реактора системой насадок, каждая из которых составлена двумя сопряженными между собой цилиндрическими втулками 6, 7. Причем внешняя поверхность первой из них снабжена кольцевым выступом, высота которого равна толщине стенки второй втулки, а внутренняя поверхность втулки 6 выполнена в виде двух встречно направленных подобных усеченных конусов, причем внутренняя поверхность втулки 7 контактирует с внешними поверхностями соседних первых втулок, а торцевые ее поверхности - с торцевыми поверхностями упомянутых кольцевых выступов, а патрубок 4 и размещенный в верхней части реактора патрубок 2 установлены внутри реактора по его оси с возможностью проведения процесса последовательно в различных зонах реактора таким образом, что потоки изопарафинов и олефинов направлены навстречу друг другу. Патрубки 2 и 4 снабжены на выходе размещенными на их цилиндрической поверхности перфорационными отверстиями 8, 9. Блок 10 подачи серной кислоты соосно расположен в нижней части реактора таким образом, что он контактирует с внутренней и торцевой поверхностями последнего и с внешней поверхностью патрубка 4 и установлен с возможностью распределения потока серной кислоты на входе реактора с последующим формированием эмульсии. Количество насадок соответствует высоте цилиндрической части корпуса 1. Перфорационные отверстия 8, 9 патрубков 2, 4 расположены на поверхности последних в виде двухзаходной винтовой линии (фиг. 2a и 3a). Соотношение между диаметром патрубка 4 и диаметром перфорационных отверстий 9 составляет 8-10. Соотношения между диаметром патрубка 2 и диаметром перфорационных отверстий 8 с внутренней и с внешней поверхностей патрубка 2 составляют 17-20 и 12,0-12,5 соответственно (фиг. 2б), а соотношение между диаметром перфорационных отверстий 8 на внутренней поверхности патрубка 2 и их диаметром на внешней поверхности патрубка 2 составляет 0,6-0,7; отношения длины цилиндрического корпуса к его внутреннему диаметру и к длине перфорированной части патрубков 2,4 составляют 5,2-5,9 и 3,7-4,1 соответственно, а отношение длины перфорированной части патрубков 2,4 к их длине составляет 0.9. Отношение длины цилиндрической части корпуса 1. к длине втулки 7 составляет 11,0-12,3. Блок 10 выполнен в виде соединенного посредством приемной емкости 11, выполненной в виде полусферы с патрубком 3, металлического диска 12. В одной радиальной плоскости диска 12 расположены сквозные отверстия 13, 14 цилиндрической и эллипсоподобной формы, при этом отверстия одинаковой формы расположены в ней рядами на взаимно перпендикулярных осях, причем угол между чередующимися рядами отверстий составляет 45o, и центральное отверстие 15 цилиндрической формы, причем отверстия 14 выполнены таким образом, что их размеры уменьшаются в ряду по радиусу от центра к периферии и расположены под углом 60o к радиальной плоскости диска 12. Диаметр отверстия 15 соответствует внешнему диаметру патрубка 4, а отношение диаметра диска 12 к диаметру отверстия 15 составляет 5-7. Патрубки 2 и 5 закреплены на крышке 16, которая закрывает верхнюю часть реактора.

Устройство работает следующим образом. Через патрубок 4 в реактор подают изопарафины с расчетной скоростью. Расход изопарафинов составляет 1-2 м3/час. В качестве сырья (изопарафины, олеины) используют: изобутан 80-90% степени чистоты, бутан-бутиленовую фракцию с содержанием олефинов не менее 50 мас. %. В качестве катализатора использовали серную кислоту 96-98 мас.%. Процесс осуществляют при 5-9oC, давлении 0,4-0,7 кгс/см2, соотношении серная кислота: углеводороды 0,6-0,8: 1,0, соотношении изопарафины:олефины 4-8:1. Проходя через отверстия 9 патрубка 4, поток изопарафинов турбулизуется и попадает в цилиндрический корпус 1, где он изменяет направление течения, а его турбулентность поддерживается втулками 6 и 7. После достижения заданной температуры (1,5-2,0 мин) в реактор через патрубок 3 подают серную кислоту. Поток кислоты турбулизуется втулками 6 и 7, интенсивно эмульгируется потоком изопарафинов, выходящих из отверстий 9 патрубка 4. Количество катализатора поддерживают в пределах 1-2 м3/час. Кислота проходит через приемную емкость 11 с диском 12 и поступает в зону А, где образуется эмульсия "изопарафины-серная кислота". Посредством насадок 6,7 изменяется коэффициент турбулентности диффузии за счет завихрения потока. В зоне Б происходит сепарация эмульсии (более крупные капли под действием силы тяжести уходят в зону А, а капли соответствующего размера выносятся потоком в зону В), т.е. стабилизация образовавшейся эмульсии, которая затем поступает в зону В. Зона В также снабжена втулками 6 и 7, исключающими преждевременное расслоение эмульсии. В последнюю очередь в зону В реактора через отверстия 8 патрубка 2 подают олефины, где и происходит собственно алкилирование. Продукты реакции выводят через патрубок 5. Таким образом, наличие отверстий 8 и 9 патрубков 2 и 4 обеспечивает равномерное распределение изопарафинов в серной кислоте и эмульсии соответственно, создает дополнительную турбулизацию потока, обеспечивает насыщение серной кислоты изопарафинами, а втулки 6 и 7 позволяют поддерживать необходимый уровень турбулентности потока и обеспечивать формирование эмульсии с заданными свойствами.

Октановое число полученного алкилата по моторному методу составляет 93-96 пунктов.

Использование предлагаемого устройства позволит:

- снизить расход серной кислоты:

- снизить энергозатраты;

- повысить выход и качество получаемого продукта;

- разделить зону формирования эмульсии и зону реакции:

- время пребывания сырья в зоне реакции соответствует времени основной реакции;

- создать однородную, монодисперсную и неустойчивую эмульсию;

- практически исключить протекание побочных реакций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ | 1996 |

|

RU2122992C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ | 1996 |

|

RU2139842C1 |

| ПРОЦЕСС СЕРНОКИСЛОТНОГО АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ ОЛЕФИНАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2131861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| Способ получения алкилбензинов в каталитическом реакторе с внутренним осевым распределением алкилирующего агента | 2018 |

|

RU2715540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНОВ | 1994 |

|

RU2101323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОФАЗНЫМ РЕАКТОРОМ С НИСХОДЯЩИМ ПОТОКОМ | 2003 |

|

RU2318591C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

Использование: в области нефтепереработки. Сущность изобретения: условно разделенный на три зоны реактор выполнен в виде вертикального цилиндрического корпуса с патрубками для ввода олефинов и вывода продуктов реакции- в верхней его части и патрубками для ввода серной кислоты и изопарафинов - в нижней. На внутренней поверхности корпуса закреплена система насадок, каждая из которых составлена двумя сопряженными между собой цилиндрическими втулками. Патрубки ввода олефинов и изопарафинов установлены внутри реактора таким образом, что потоки изопарафинов и олефинов направлены навстречу друг другу и снабжены на выходе размещенными на их цилиндрической поверхности перфорированными отверстиями. В нижней части корпуса расположен блок подачи серной кислоты, который контактирует с его внутренней и торцевой поверхностями, а также с внешней поверхностью патрубка ввода изопарафинов и выполнен в виде соединенного посредством приемной емкости с патрубком ввода серной кислоты металлического диска, последний снабжен расположенными в его радиальной плоскости отверстиями различной формы и размеров, взаимосвязанными между собой с возможностью образования эмульсии "изопарафины - серная кислота". Геометрические размеры упомянутых отверстий и отдельных конструктивных элементов реактора связаны предлагаемыми соотношениями. Изобретение позволяет создавать высокодисперсную эмульсию за счет формирования струи и обеспечения турбулентности потока с целью увеличения выхода и качества продукта. 2 с. и 9 з.п. ф-лы, 6 ил.

| Дорогочинский А.З | |||

| и др | |||

| Сернокислотное алкилирование газопарафинов олефинами | |||

| - М.: Химия, 1970, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| RU 94037755 А1, 10.09.96 | |||

| Составное зубчатое колесо | 1988 |

|

SU1567835A2 |

| US 5534657 А, 09.07.96 | |||

| Опора качения для поступательного движения | 1969 |

|

SU384457A1 |

| Устройство для формовки контактных узлов | 1976 |

|

SU568089A1 |

| Датчик положения подвешенного груза | 1974 |

|

SU568090A1 |

| Способ испытания замкнутых оболочек на прочность и устойчивость | 1975 |

|

SU601599A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Машина для испытания на трение и износ машинных деталей | 1956 |

|

SU107215A1 |

| Способ сооружения водонапорной башни | 1973 |

|

SU661092A1 |

Авторы

Даты

1999-04-20—Публикация

1997-04-10—Подача