Изобретение относится к черной металлургии и может быть использовано для производства стали, микролегированной ванадием, и ванадиевого шлака, применяемого в дальнейшем для производства ферросплавов и лигатур.

Известен состав губчатого железа, используемого для изготовления высокопрочных отливок и получения фосфатных шлаков, и содержащего 0,1 - 0,5% V2O5, 0,1 - 0,7% TiO2, 1,0 - 5,0% P2O5, 0,5 - 5,0% C и 25,8 - 99,5 Feмет (1).

Недостатком этого губчатого железа является недостаточное для выплавки легированной ванадием стали содержание окислов ванадия. Кроме того, содержание металлического железа изменяется в широком интервале и процесс выплавки стали из губчатого железа с низким содержание железа металлического связан со значительным снижением производительности электропечи.

Наиболее близким по технической сущности и достигаемому результату является губчатое железо, получаемое из неофлюсованных окатышей Качканарского ГОКа, содержащее, мас. %: 65,5 - 70,0 Feмет, 11,0 - 14,0 FeO, 1,4 - 2,0 C, 1,5-2,4 CaO, 2,8 - 3,2 MgO, 2,4 - 2,6 TiO2, 4,2 - 5,5 SiO2, 2,8 - 3,2 Al2O3, 0,7 - 0,8 V2O5, 0,010-0,015 P2O5, 0,004 -0,006 S, а также окислы железа при отношении железа металлического к общему железу Feмет/Feобщ = 0,84 - 0,91 (2).

Недостатком известного губчатого железа является низкая степень металлизации (Feмет/Feобщ), малое содержание углерода и высокое количество мелких фракций 5-0 мм, достигающее 20%.

Технической задачей изобретения является повышение степени металлизации и выхода товарной продукции (класса выше 5 мм) и увеличение степени усвоения железа и ванадия в процессе выплавки стали в электропечи.

Поставленная задача достигается тем, что в губчатом железе, содержащем SiO2, Al2O3, CaO, MgO, TiO2, V2O5, P2O5, S, C, Feмет и окислы железа, ингредиенты взяты в следующем соотношении, мас.%:

SiO2 - 4,4-5,4

Al2O3 - 3,2-3,6

CaO - 1,6-2,3

MgO - 3,2-3,6

TiO2 - 3,3 - 3,7

V2O5 - 0,7 - 0,9

P2O5 - 0,010-0,015

Окислы Fe - 3,2-7,9

S - 0,004-0,015

C - 2,0 - 3,5

Feмет - Остальное

при этом отношение Feмет/Feобщ и содержание углерода в губчатом железе связаны следующим соотношением Feмет/Feобщ + 0,057 C = 1,03 - 1,17.

Предлагаемое губчатое железо отличается от известных составов повышенным содержанием углерода, а также иным количеством амфотерных окислов (TiO2, Al2O3 и MgO), наличие которых в губчатом железе является известным. Однако, предлагаемое количество этих ингредиентов в составе губчатого железа придает ему такие свойства, которые не проявляются в известных решениях. Так, повышенное количество тугоплавких амфотерных окислов предотвращает от разрушения гранулы в низкотемпературных зонах восстановления высших окислов железа с образованием металлического каркаса и, как следствие, обуславливает повышение выхода годного продукта и увеличение степени металлизации. Известно, что в структуре металлизованных окатышей окислы титана представлены микровключениями размером до 5 мкм, равномерно распределенными в зернах восстановленного железа (2, с. 31), которые вступают в реакцию с углеродом (3, с.7 - 12). В данном случае повышенное содержание TiO2 способствует образованию карбидов титана в больших количествах и увеличению содержания углерода в губчатом железе. Так, увеличение содержания окислов титана до 3,7% позволит получить губчатое железо с повышенным до 3,5% углерода. Другим важным аспектом изобретения является сбалансированное содержание в губчатом железе металлического железа, его окислов, окислов ванадия и углерода. При значении (Feмет/Feобщ + 0,057 C) = 1,03 - 1,17 достигается оптимальная степень усвоения ванадия в процессе плавки губчатого железа, равная 85 - 90%, что позволит получить товарный ванадиевый шлак. При значении этого соотношения меньше 1,03 степень усвоения ванадия снижается и не достигает указанных желаемых 85-90%, а при увеличении соотношения более 1,17 содержание углерода превысит 3,5%, что потребует дополнительной продувки расплава кислородом для доведения стали до оптимального химического состава. Кроме того, повышенное содержание углерода в губчатом железе приведет к выделению слишком большого количества газа в процессе плавки и выплескиванию расплава из печи.

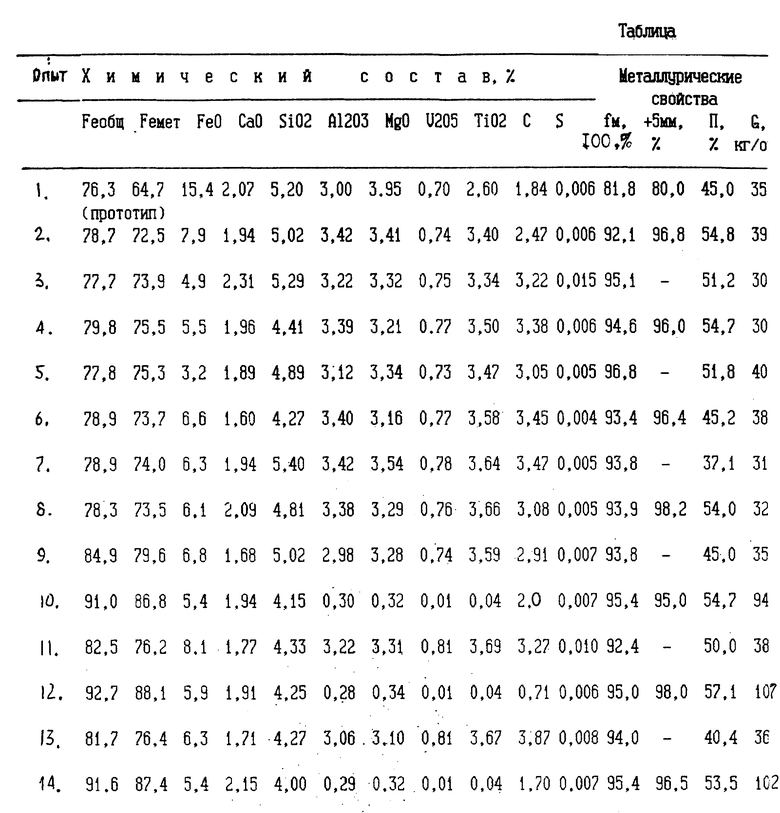

Изобретение иллюстрируется следующими примерами. Для экспериментальной проверки заявляемого состава были составлены 14 смесей. В соответствии с изобретением в качестве рудной части использовали концентрат Гусево-Горского месторождения, к которому добавляли концентрат Качканарского месторождения в количестве 5 - 10%, что обеспечивает повышение содержания окислов алюминия, титана и магния в смеси. Компоненты смешивали, увлажняли до 8,5 - 9,0% и окомковывали. Полученные окатыши обжигали при температуре 1350 - 1370oC, регулируя соотношения рудных и шлаковых минералов путем окисления магнетита при подогреве и диссоциации гематита при обжиге. Для сравнения были приготовлены окатыши из концентрата Лебединского ГОКа. Из обожженных окатышей удаляли класс менее 5 мм, а затем загружали их в обжиговую шахтную печь Оскольского электро-металлургического комбината и осуществляли металлизацию при температуре 900oC восстановительным газом следующего состава, мас.%: H2 57,4 - 68,4, CO 22,9 - 36,4, CO2 2,0 - 2,5, CH4 1,3 - 1,4, H2O остальное. Окатыши с добавкой концентрата Качканарского ГОКа и окатыши из концентрата Оленегорского ГОКа загружали в разные карманы одного контейнера и металлизовали совместно. Составы губчатого железа и их свойства (степень металлизации - fm, x100%, выход годной продукции - + 5 мм, пористость - П, % и прочность на сжатие - G, кг/окатыш) приведены в таблице. В примере 1 представлен состав и свойства губчатого железа, соответствующего наиболее близкому аналогу и полученного в печи Белорецкого металлургического комбината. Состав и свойства губчатого железа по изобретению представлены в примерах 2-9, 11 и 13, а состав и свойства губчатого железа из концентрата Лебединского ГОКа - в примерах 10, 12 и 14. Сравнение свойств губчатого железа по изобретению и прототипу (пример 1) показывает, что губчатое железо по изобретению имеет существенно большую пористость и степень металлизации, а также повышенный выход годной продукции, не требующей брикетирования перед плавкой в электропечи. Сравнение же свойств губчатого железа по изобретению и губчатого железа из концентрата Оленегорского ГОКа показывает, что несмотря на повышенную пористость, степень металлизации и прочность на сжатие, последнее науглеродилось в меньшей степени, т.к. практически не содержит окислов титана, что снижает степень усвоения ванадия в процессе электроплавки и отрицательно сказывается на качестве товарного ванадиевого шлака.

Процесс прямого легирования стали ванадийсодержащим губчатым железом на Оскольском электро-металлургическом комбинате повышает сквозной коэффициент извлечения ванадия (от руды до стали) до 60 - 63% против 30 - 32% по схеме "руда - феррованадий". Использование предлагаемого губчатого железа позволит получить эффект как при производстве низколегированных сталей, так и при выпуске ферросплавов.

Использованная литература

1. Авторское свидетельство СССР N 872559, C 21 B 13/00, 1981.

2. Ровнушкин В.А. и др. "Бескоксовая переработка титаномагнетитовых руд", под редакцией Братчикова С.Г., М., "Металлургия", 1988. 247 с.

3. Кипарисов С.С. и др., "Карбид титана. Получение, свойства, применение", М., "Металлургия", 1987, 216 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2124563C1 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ИЗ КОМПЛЕКСНОЙ ШИХТЫ | 2007 |

|

RU2355780C2 |

| ЖЕЛЕЗОФЛЮС ВАНАДИЙСОДЕРЖАЩИЙ | 2009 |

|

RU2419658C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382085C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВАНАДИЕВОГО ШЛАКА | 1990 |

|

RU1757238C |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2012 |

|

RU2492245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЛАСТОНИТА | 1994 |

|

RU2089527C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2008 |

|

RU2385349C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ ВАНАДИЯ | 1998 |

|

RU2124479C1 |

Изобретение относится к черной металлургии и может быть использовано для производства стали, микролегированной ванадием, и ванадиевого шлака, используемого для производства ферросплавов и лигатур. Губчатое железо содержит, мас. %: 4,4 - 5,4 SiO2, 3,2 - 3,6 Al2O3, 1,6 - 2,3 CaO, 3,2 - 3,6 MgO, 3,3 - 3,7 TiO2, 0,7 - 0,9 V2O5, 0,010 - 0,015 P2O5, 0,004 - 0,015 S, 3,2 - 7,9 окислов железа, 2,0 - 3,5 С и Feмет остальное. В губчатом железе поддерживают соотношение Feмет/Feобщ + 0,057 С = 1,03 - 1,17. Указанный состав губчатого железа характеризуется высокой степенью металлизации, равной 0,92 - 0,97, удовлетворительными металлургическими свойствами, позволяющими использовать полученное губчатое железо в электрической печи без предварительного брикетирования, а также повышенным содержанием углерода, что, в свою очередь, позволяет повысить усвоение ванадия в процессе плавки стали и получить качественный ванадиевый шлак, пригодный для выплавки ферросплавов. 1 табл.

Губчатое железо для микролегирования стали и производства ванадиевого шлака, содержащее SiO2, Al2O3, CaO, MgO, TiO2, V2O5, P2O5, S, C, Fe мет и окислы железа, отличающееся тем, что ингредиенты взяты в следующем соотношении, мас.%:

SiO2 - 4,4 - 5,4

Al2O3 - 3,2 - 3,6

CaO - 1,6 - 2,3

MgO - 3,2 - 3,6

TiO2 - 3,3 - 3,6

V2O5 - 0,7 - 0,9

P2O5 - 0,010 - 0,015

Окислы железа - 3,2 - 7,9

S - 0,004 - 0,015

С - 2,0 - 3,5

Fe мет - Остальное

при этом отношение Fe мет/Fe общ и содержание углерода в губчатом железе связаны между собой соотношением Fe мет/Fe общ + 0,057С = 1,03 - 1,17.

| Ровнушкин В.А | |||

| и др | |||

| Бескоксовая металлургия титаномагнетитовых руд./Под ред | |||

| Братчикова С.Г.-М.: Металлургия, 1988, с.200 | |||

| Губчатое железо | 1979 |

|

SU872559A1 |

| Губчатое железо | 1978 |

|

SU815042A1 |

| Способ переработки железотитановых руд и концентратов | 1989 |

|

SU1693073A1 |

Авторы

Даты

1999-10-20—Публикация

1998-11-23—Подача