Изобретение относится к металлургии, а именно к способам комплексной переработки железотитановых руд и их концентратов.

Целью изобретения является удешевление производства титана за счет получения безжелезистых шлаков на завершающей высокотемпературной стадии.

П р и м е р. В шихту, состоящую из железотитановой руды, состава, мас.%: Реобщ 62,35; ТЮа 7,2; VaOs 0,11; губчатое железо в качестве связующего 3, добавляют 0,2 % по массе соединения щелочных металлов, полученную шихту окатывают. Приготовленную таким образом шихту загружают в печь, например лабораторный плазменный реактор с диаметром внутреннего канала 100 мм, слоем высотой 100 мм, разделенным по диаметру перегородкой на два отсе v ка, в одном из которых размещены окатыши с добавкой хлорида, а в другом - без добавки, и обрабатывают в течение 40 мин водородом при 700°С. Восстановленные окатыши направляют в электропечь на до- восстановление и последующее отделение металлического шлака. Процесс ведут при 1800°С в течение 20 мин.

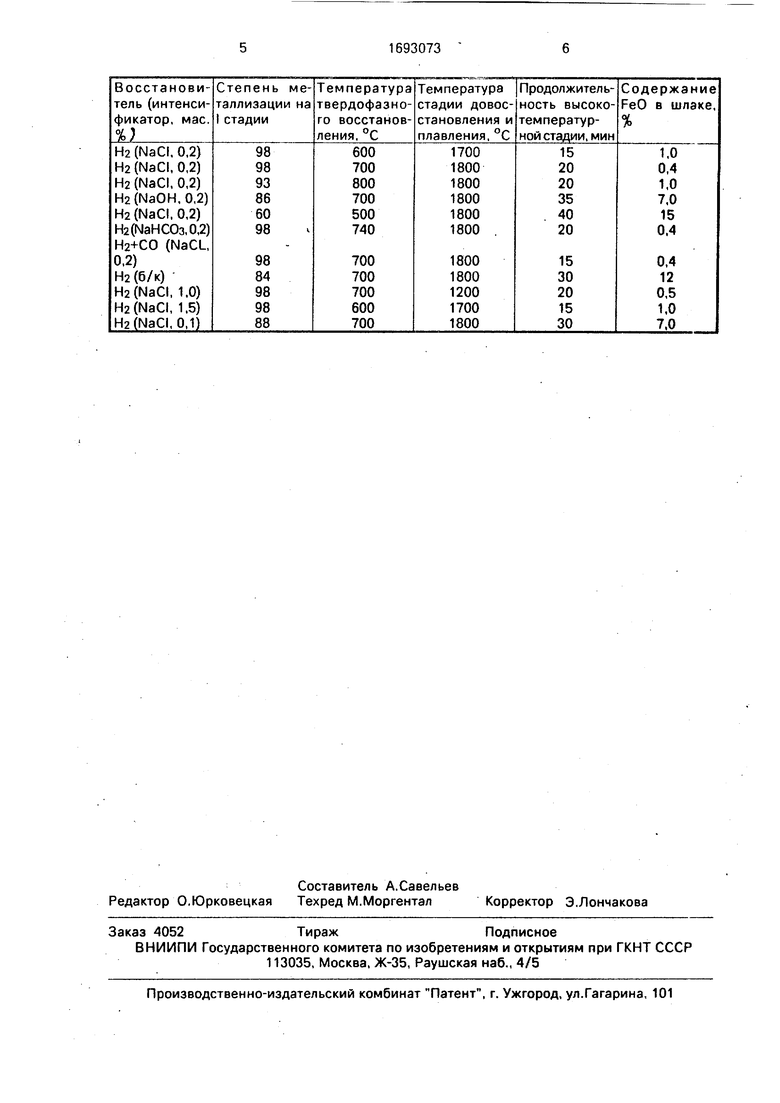

В таблице представлены данные экспериментальных исследований, подтверждающие обоснованность выбранных температурных и временных интервалов процесса двухстадийной переработки железотитановых руд, содержащих, мае. %: Реобщ 62,3; ТЮ2 7.2; V20s 0,11.

Оч

ю

со

о VJ

со

Щелочные добавки оказывают положительное влияние на восстановление магнетита. В окатышах, восстановленных при 700°С, объемное содержание остаточных окислов железа составляет 10-12% без хлорида натрия и 2-4% с добавкой хлорида, а при 800°С -11-13 и 5-7% соответственно, Увеличение количества недовосстанов- ленных окислов при 800°С происходит вследствие частичного спекания свежевосстановленного металла, оказывающего тормозящее влияние на дальнейшее протекание процесса восстановления. Экспериментально показано, что на начальной стадии температуру процесса не следует повышать до 800°С, ограничившись выбранным температурным интервалом.

Плавление восстановленных при 700°С окатышей осуществляют в алундовых тиглях, помещенных в тот же реактор, в восста- новительной атмосфере при 1700°С в течение 15-20 мин. Шлаки, полученные из окатышей с добавкой хлорида натрия, состоят из аноссовита и идиоморфных зерен полутораокиси титана. Результаты рентге- носпектрального микроанализа показали почти полное отсутствие в них железа, в то время как в шлаках, полученных мз окатышей, в которые добавки хлорида натрия не вводили, локальное содержание железа может достигать 15 мас.%. Металл представлен ферритом (микротвердость 70-95 км/мм2), содержащим сыпь неметаллических включений с размерами около 3 мкм. Повышение температуры на стадии разделения металла и шлака до 1800°С обеспечивает отделение и столь мелких неметаллических включений.

Способ предусматривает селективное восстановление железа при низких температурах. Интенсификаторы (NaCi, NaOH, МаНСОз) вводят в количестве 0,2; 0,5 и 1% от массы окатышей. Установлено, что введение интенсификатора в таких количествах уменьшает время восстановления в 1,2-2 раза при всех испытанных восстановителях и при этом высокая степень восстановления (98%) достигается в интервале температур 600-750°С. Дальнейшее увеличение количества добавок интенсификатора к улучшению

показателей процесса восстановления не приводит. Наиболее эффективными катализаторами являются сода и хлорид натрия. Повышение температуры выше 740°С

приводит к ослаблению свойств интенсифицирующих добавок и возникновению спекания свежевосстановленного железа, что препятствует восстановлению внутри окатыша.

Верхний предел нагрева на высокотемпературной стадии 1800°С определяется тем, что при этой температуре обеспечивается плавление всех титансодержащих фаз и, следовательно, переход их в шлак.

Высокотемпературная стадия довосста- новления начинается при плавлении окислов, т.е. 1200°С. Перегрев свыше 1800°С приводит к перерасходу электроэнергии. Продолжительность восстановительного

периода составляет 15-20 мин. Нижний предел (менее 15 мин) временного интервала определяется законами теплопередачи и конструкцией плавильного агрегата. Ведение процесса свыше 20 мин приводит к связыванию низших окислов титана с закисью железа с образованием тугоплавких и трудновосстановимых соединений.

Очень низкое (менее 0,5%) содержание железа в титанистых шлаках, полученных

предлагаемым способом, обеспечивает на

стадии получения хлорида титана снижение

расхода хлорирующего агента, составляющего до 1 /3 от общих по этому переделу

издержек.

Формула изобретения

Способ переработки железотитановых руд и концентратов, включающий приготовление шихты, твердофазное восстановление железа, его высокотемпературное

довосстановление в расплаве и отделение расплава от титансодержащего шлака, отличающийся тем, что, с целью удешевления производства титана за счет получения безжелезистых шлаков на завершающей

высокотемпературной стадии, в шихту добавляют соединения щелочных металлов в количестве 0,2-1,0% от массы шихты, при этом процесс твердофазного восстановления осуществляют при t 600-740°C, а высокотемпературное довосстановление - при t 1200-1800°C в течение 15-20 мин,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЛЬМЕНИТОВЫХ КОНЦЕНТРАТОВ | 2017 |

|

RU2669675C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

| Способ получения губчатого железа | 1979 |

|

SU829678A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| В П Т Б••'-^ft-OTrjn >&-(i-! I Uu | 1973 |

|

SU398657A1 |

| Способ алюминотермического получения ферротитана | 1980 |

|

SU922170A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ СИДЕРИТОВОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ЧУГУНА И ЖЕЛЕЗИСТОМАГНЕЗИАЛЬНОГО ШЛАКА | 2011 |

|

RU2483118C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТА | 2006 |

|

RU2318899C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОТИТАНОВОЙ ЛИГАТУРЫ | 2000 |

|

RU2177049C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245371C2 |

Изобретение относится к металлургии, в частности к способам комплексной переработки железотитановых руд и их концентратов. Целью изобретения является удешевление производства титана за счет получения безжелезистого шлака на завершающей высокотемпературной стадии. Существо изобретения состоит в добавлении к шихте соединений щелочных металлов и восстановлении при 600-740°С, а высокотемпературное довосстановление ведут при t 1200-1800°С в течение 15-20 мин. Использование изобретения позволяет экономить до 11ЭО руб/т титана. 1 табл, (Л С

| Резниченко В.А | |||

| и др | |||

| Двухстадийная переработка имменитового концентрата | |||

| - Сб.: Титан и его сплавы | |||

| Изд.-во АН СССР, вып | |||

| IX, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Резниченко В.А | |||

| и др | |||

| Электроплавка предварительно восстановленных рудноу- гольных окатышей на титановый шлак, - Материалы Всесоюзной конференции по комплексному использованию руд и концентратов | |||

| - М., 1976. | |||

Авторы

Даты

1991-11-23—Публикация

1989-06-19—Подача