Изобретение относится к черной металлургии, конкретно к способу внепечной обработки стали.

Известен способ внепечной обработки стали, включающий раскисление ее в ковше алюминием, продувку аргоном и введение кальция (Патент РФ №2145639).

Недостатком способа является то, что на определение содержания алюминия и кремния тратится значительное время, что влечет за собой простои оборудования.

В результате раскисления стали в ковше, продувки аргоном и введения кальция в стали формируются только оксиды по химическому составу, соответствующие областям анортита и геленита системы СаО-SiO2-Аl2O3. Оксидные частицы такого состава являются приемлемыми лишь в ограниченном числе случаев. Они наиболее негативно влияют на вязкость и пластичность стали. Это обусловлено тем, что ввиду их низкой температуры плавления соединения такого состава в большинстве своем имеют относительно крупные размеры и сильно деформируются при горячей прокатке, образуя строчки. При этом каждая из них создает определенные структурные напряжения вследствие разницы величины термического расширения между сталью и алюминатом кальция такого типа. Высокая способность к деформации может быть причиной слияния соседних алюмокальциевых включений во время затвердевания стали и их объединения с включениями других типов и, как следствие, снижения вязкости стали.

Но основным недостатком известного способа внепечной обработки стали является то, что он не позволяет управлять составом неметаллических включений в готовом металле.

Технический результат, достигаемый от использования предлагаемого технического решения, состоит в получении в готовом металле минимального количества неметаллических включений при их заданном составе.

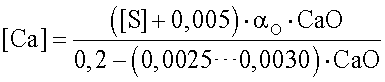

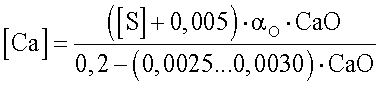

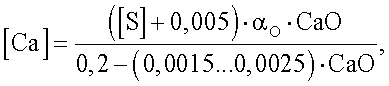

Технический результат достигается тем, что при осуществлении способа внепечной обработки стали, включающего раскисление ее в ковше алюминием, вакуумирование металла перед продувкой его аргоном и введение кальция, причем перед введением кальция измеряют активность кислорода в металле и доводят до заданного уровня активность кислорода в расплаве и содержание серы, а количество кальция, вводимого в металл (в пересчете на усвоенный), определяют с учетом требуемого состава неметаллических включений при активности кислорода 0,0005…0,0020% по уравнению:

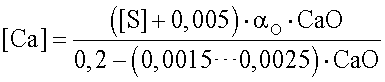

и при активности кислорода 0,0001…0,0005% по уравнению:

где [Са] - требуемое для обеспечения оксидной фазы заданного состава содержание кальция, выраженное в %;

[S] - содержания серы перед обработкой кальцием, выраженное в %;

αO - активность кислорода в металле, выраженная в %;

CaO - заданное содержание СаО в неметаллическом включении, выраженное в %.

Активность кислорода в металле доводят до заданного уровня путем введения раскислителя, например алюминия, один или более раз. Количество кальция, вводимого в металл, должно удовлетворять условию:

0,5…2,0·αO≤[Са]≤2,5·[S] при активности кислорода 0,0005…0,002% и

2,0…10,0·αO≤[Са]≤2,5·[S]при активности кислорода 0,0001…0,0005%.

Кальций в металл вводят в виде порошковой проволоки, в состав которой входит кальцийсодержащий легирующий компонент.

В результате раскисления стали в ковше, продувки аргоном и введения кальция в углеродистой стали формируются только оксиды, по химическому составу соответствующие областям анортита и геленита системы СаО-SiO2-Аl2O3.

Ввод в углеродистую сталь кальцийсодержащих материалов сопровождается трансформацией частиц Аl2О3 в более сложные комплексные оксиды бинарной системы СаО·Аl2О3, при этом возможно образование следующих соединений: СаО·6Аl2О3, СаО·2Аl2O3, СаО·Аl2О3, 12СаО·7Аl2O3, 3СаО·Аl2О3. Степень модифицирования оксидных частиц зависит от количества введенного кальция. Если оно слишком мало, то состав образующихся включений находится в области между чистым корундом и СаО·6Аl2О3. По мере увеличения содержания кальция частицы Аl2O3 обогащаются СаО, формируя последовательно перечисленные выше алюминаты, при этом каждый из них по-разному влияет на механические, технологические и служебные свойства стали, а также на их однородность по сечению проката. Поэтому в зависимости от конкретных требований к свойствам металла нужно чтобы состав неметаллических включений (НВ) был оптимальным, т.е. нужно управлять формированием состава НВ.

Проведение процесса вакуумирования перед продувкой аргоном способствует более полному рафинированию металлов от нежелательных примесей, в том числе серы, более полной его дегазации и раскислению.

Перед введением кальция измеряют активность кислорода в металле с помощью датчиков окисленности и доводят ее до нужного уровня путем введения раскислителя, например алюминия, один или более раз.

Учет окисленности металла через содержание алюминия и кремния является недостатком. Вводимый модификатор (в данном случае кальций) непосредственно с ними не взаимодействует, но, являясь сильным раскислителем, активно связывает кислород, уровень содержания которого и определяется уже имеющимися в стали кремнием и алюминием. Учет количества активного кислорода в стали через содержание кремния и алюминия уменьшает достоверность определения количества кальция, расходуемого на раскисление в процессе обеспечения заданной степени модифицирования неметаллических включений. Это в свою очередь уменьшит воспроизводимость результатов обеспечения заданного состава включений в стали.

Для предотвращения интенсивного износа огнеупоров количество кальция, усвоенного металлом, должно быть выше 0,5…2,0·αO при активности кислорода 0,0005…0,002% и выше 2,0…10,0·αO при активности кислорода 0,0001…0,0005%. Коэффициенты 0,5…2,0 и 2,0…10,0 характеризуют окисленность металла. А для предотвращения образования неравновесных сульфидов кальция, провоцирующих зарастание разливочного стакана при разливке, содержание кальция не должно более чем в 2,5 раза превышать содержание серы.

Если основным типом включений являются соединения 12СаО·7Аl2O3, то металл имеет наибольшую чистоту по включениям, что также связывают с их низкой температурой плавления и соответственно большей способностью к слиянию, укрупнению и удалению. Однако следует учитывать, что ввиду сравнительно высокого содержания СаО включения состава 12СаО·7Аl2O3 обладают большой серопоглотительной способностью, следствием чего является высокая вероятность образования на них сульфидной оболочки, усугубляющей коррозию. Поэтому перед обработкой кальцием следует проводить максимально глубокую десульфурацию металла. Введение кальцийсодержащих материалов без учета содержания в металле серы, учитывая сродство кальция к сере, не позволит получать заданную степень модифицирования включений в стали. Это объясняется тем, что при большом содержании серы кальций будет в большей степени расходоваться на ее связывание и, следовательно, меньшее его количество будет расходоваться непосредственно на модифицирование включений. Кроме того, сульфидная оболочка на включениях, образующаяся при высокой загрязненности по сере, значительно затрудняет модифицирование таких НВ. Поэтому при определении количества кальция следует учитывать не только его количество, необходимое на раскисление и модифицирование неметаллических включений, но и количество, расходуемое на связывание серы. Коэффициенты 0,0025…0,0030 и 0,0015…0,0025 в расчетных уравнениях характеризуют состояние раскисленности металла.

Кальций в металл вводят в виде порошковой проволоки, в состав которой входит кальцийсодержащий легирующий компонент. Это может быть и феррокальций и силикокальций с различным соотношением составляющих.

Примеры реализации способа. Для подтверждения правильности выбора способа внепечной обработки была проведена серия экспериментов с раскислением, вакуумированием, с продувкой агроном, десульфурацией металла до заданного уровня содержания серы, с замером окисленности металла и доведением ее до заданного значения путем введения раскислителей и введением кальция. После завершения эксперимента, разливки металла на слитки, их кристаллизации и отбора проб готового металла для проведения физико-химических и металлографических исследований был изучен химический и фазовый состав неметаллических включений образцов металла с четырех плавок. (Результаты исследования приведены в табл.1).

Выплавку стали производили в 350-тонном кислородном конвертере с использованием десульфурированного чугуна с содержанием серы 0,005% и лома с содержанием серы 0,015%. Для сохранения достигнутых концентраций серы в чугуне и предотвращения ее ресульфурации в процессе выплавки стали в кислородном конвертере основность шлака (CaO/SiO2) поддерживали на уровне 3,5…4.

Перед выпуском из конвертера температура металла составляла 1750°С, содержание углерода - 0,045%, содержание серы - 0,0075%. Металл выпускали с отсечкой шлака с помощью плавающей пробки в виде шара (устройство "Monocon"). Предварительно в ковш присаживали 250 кг карбида кремния для раскисления металла и конвертерного шлака (попадающего в ковш в процессе выпуска) и для снижения расхода алюминия. После заполнения примерно 1/4 ковша производили присадку ТШС (2300 кг) затем алюминия (600 кг). К концу выпуска для раскисления шлака и усиления его десульфурирующей способности присаживали дополнительное количество (200 кг) алюминиевой сечки.

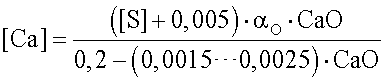

После этого металл передавали на установку доводки металла, где присаживали шлакообразующие, раскислители и легирующие и производили усреднительную продувку. Перед вакуумированием стали содержание алюминия составляло 0,040%, активность кислорода в металле - 3,5 ppm, содержание серы - 0,004%. Состав шлака был следующий, % масс.: СаО 53%, Аl2O3 27%, (FeO)<1%. Толщина шлака - 140 мм. Вакуумирование производили в течение 20 мин при давлении менее 1,5 мм рт.ст. Расход аргона при выдержке металла под вакуумом составлял 1520 л/мин. Содержание серы после вакуумирования составляло 0,0008%, азота - 0,0032%, водорода - 0,00018%. После вакуумирования осуществляли мягкое перемешивание ванны аргоном и измеряли активность кислорода в металле. С учетом того, что наиболее предпочтительно иметь включения состава СаО Аl2О3 (35,4% маc. СаО), расход применяемой кальцийсодержащей порошковой проволоки рассчитывали по уравнению:

Окисленность по окончании мягкой продувки была равна 0,0004%. Требуемое содержание кальция было равно 0,0010%. В качестве кальцийсодержащего наполнителя использовали феррокальциевую порошковую проволоку марки ФК40 (массовая доля кальция в порошковом наполнителе = 40%). Коэффициент усвоения кальция - 0,13. Расход феррокальциевой проволоки составил 0,192 кг/т. Порошковую проволоку диаметром 14 мм вводили в ковш с помощью трайбаппарата со скоростью 200 м/мин. Всего в ковш ввели 67 кг проволоки (171 м). После ввода кальция проводили вымешивание включений в течение 15 мин при расходе аргона 300 л/мин без оголения зеркала металла. Сталь разливали на УНРС. Для уменьшения поглощения азота за счет процессов вторичного окисления расход аргона в коллектор шиберного затвора устанавливали равным 2,5 м3/ч. Скорость разливки составляла 0,7…0,9 м/мин. Состав полученного сляба приведен в табл.1

По данной технологии было проведено 3 опытных плавки. Варьируемые параметры каждой из них приведены в табл.2.

Качественный анализ включений проводили на микроскопе "Неофот-30" (Карл Цейс, Германия), оснащенном телевизионно-компьютерным анализатором изображения, при увеличениях от 100 до 1000.

Микрорентгеноспектральный анализ элементного состава типичных включений на полированных шлифах проведен на сканирующем электронном микроскопе типа Jeol X-RAY Analyzer-50A и типа Cam Scan с использованием приставки для микроанализатора Link analytical LZ-5. На микроскопе Cam Scan анализ включений проводился по точкам (диаметр электронного пучка составляет 5 мкм) с целью определения состава составляющих частей неметаллических включений. Исследуемыми элементами были Al, Ca, Mn, Mg, Si и S.

Исследования показали в табл.3, что в металле всех плавок основным видом неметаллических включений являются беспорядочно расположенные частицы глобулярной формы, которые имеют сложное строение и, по-видимому, включают в себя алюминаты кальция и очень малое количество типа CaS.

Из табл.3 видно, что оксидная фаза в металле плавки 3 соответствует заданному типу включений, т.е. представлена в основном алюминатом состава 12СаО·7Аl2O3. На плавках 1 и 2 оксидная фаза также была представлена заданным типом включений (СаО·Аl2O3).

Таким образом, представленные данные наглядно подтверждают, что предложенный способ внепечной обработки стали позволяет получать металл с минимальным количеством неметаллических включений желаемого состава.

Фактический химический состав металла.

Параметры металлического расплава и количество и состав неметаллических включений в готовом металле.

(35,4% маc. СаО)

(35.4% маc. СаО)

(48,5% мас. СаО)

2 GCα - количество введенного кальция, кг;

2 dcp - средний размер неметаллических включений.

Фазовый состав и структура неметаллических включений в опытном металле плавки 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2427650C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2016 |

|

RU2639080C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2555304C1 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ | 2008 |

|

RU2376389C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ обработки стали | 1986 |

|

SU1371980A1 |

Изобретение относится к черной металлургии, конкретно к способу внепечной обработки углеродистой стали. Способ включает раскисление стали в ковше алюминием, вакуумирование металла перед продувкой его аргоном и введение кальция, измерение активности кислорода в металле перед введением кальция и доведение до заданного уровня активности кислорода в расплаве. Количество кальция, вводимого в металл в пересчете на усвоенный, определяют с учетом заданного содержания СаО в неметаллическом включении, содержания серы перед обработкой кальцием, активности кислорода в металле. Активность кислорода в металле доводят до заданного уровня путем введения раскислителя, например алюминия, один или более раз. Количество кальция, вводимого в металл, должно удовлетворять условию 0,5…2,0·αO≤[Са]≤2,5·[S] при активности кислорода 0,0005…0,002% и 2,0…10,0·αO≤[Ca]≤2,5·[S] при активности кислорода 0,0001…0,0005%. Кальций в металл вводят в виде порошковой проволоки, в состав которой входит кальцийсодержащий легирующий компонент. Использование изобретения позволяет получить в готовом металле минимальное количество неметаллических включений. 4 з.п. ф-лы, 3 табл.

1. Способ внепечной обработки стали, включающий раскисление ее в ковше алюминием, продувку аргоном и введение кальция, отличающийся тем, что перед продувкой аргоном металл вакуумируют, причем до введения кальция измеряют активность кислорода в металле и доводят до заданного уровня активность кислорода и содержание серы, а количество кальция, вводимого в металл в пересчете на усвоенный, определяют с учетом заданного содержания СаО в неметаллическом включении при активности кислорода 0,0005…0,0020% по уравнению

и при активности кислорода 0,0001…0,0005% по уравнению

где [Са] - требуемое для обеспечения оксидной фазы заданного состава содержание кальция, выраженное в %;

[S] - содержание серы перед обработкой кальцием, выраженное в %;

αO - активность кислорода в металле, выраженная в %;

СаО - заданное содержание СаО в неметаллическом включении, выраженное в %.

2. Способ по п.1, отличающийся тем, что активность кислорода в металле доводят до заданного уровня путем введения раскислителя, например алюминия, один или более раз.

3. Способ по п.1, отличающийся тем, что количество кальция, вводимого в металл должно удовлетворять условию:

0,5…2,0αO≤[Ca]≤2,5·[S] при активности кислорода 0,0005…0,002% и

2,0…10,0αO≤[Ca]≤2,5·[S] при активности кислорода 0,0001…0,0005%.

4. Способ по п.2, отличающийся тем, что количество кальция, вводимого в металл, должно удовлетворять условию:

0,5…2,0αO≤[Ca]≤2,5·[S] при активности кислорода 0,0005…0,002% и

2,0…10,0αO≤[Ca]≤2,5·[S] при активности кислорода 0,0001…0,0005%.

5. Способ по п.1, отличающийся тем, что кальций в металл вводят в виде порошковой проволоки, в состав которой входят кальцийсодержащий легирующий компонент.

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2145639C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2230798C1 |

| Способ производства стали | 1976 |

|

SU558944A1 |

Авторы

Даты

2009-07-27—Публикация

2007-10-23—Подача