Изобретение относится к способу получения пульпы из целлюлозосодержащего материала, а также к применению лигнина, получаемого в данном способе.

Под понятием пульпа имеется в виду кашеобразная целлюлозная масса, которую используют для получения целлюлозы. Из этой целлюлозы затем, в свою очередь, изготавливают, например, бумагу или картон.

В последнее время работа целлюлозной промышленности все более осложняется в связи с необходимостью соблюдать требования и соответствующие законодательные положения касательно охраны окружающей среды. К тому же в Германии, например, согласно действующим с 1990 года экологическим нормам запрещено использовать ряд классических способов получения целлюлозы, в частности сульфатный способ. При использовании серосодержащих варочных реагентов с целью выделения из целлюлозосодержащего материала лигнина, служащего в качестве связующего, в Германии разрешен к применению только сульфитный способ.

Результатом усилий, направленных на разработку экологически безопасных способов получения целлюлозы, явилось создание так называемого "ацетосольв"-способа (Acetosolv), в котором варочная жидкость содержит по крайней мере 50 мас.% уксусной кислоты и, кроме того, незначительное количество соляной кислоты. Полученную таким путем после варки пульпу с целью более или менее полного выделения из нее лигнина промывают натровым щелоком и при необходимости дополнительно органическими растворителями. Недостаток этого способа заключается в относительно высоком расходе уксусной кислоты и в использовании для промывки пульпы натрового щелока и при необходимости органических растворителей.

В соответствии с высокими требованиями, выдвигаемыми бумажной промышленностью, для получения чисел Каппа по крайней мере менее 25 полученную описанным выше путем пульпу регулярно подвергают на последующей стадии отбеливанию. В упомянутом "ацетосольв"-способе также предусмотрено последующее отбеливание с помощью пероксида, причем относительно высокий расход этого отбеливателя следует отнести к недостаткам способа. Поэтому согласно заявке на европейский патент EP 0325891 A1 было предложено усовершенствовать указанный "ацетосольв"-способ. Это усовершенствование состоит в основном в том, что промывку пульпы после варки осуществляют не натровым щелоком, а C1-C3-карбоновой кислотой либо смесью таких кислот, и в том, что последующее отбеливание проводят также в кислой среде с дополнительным использованием пероксида водорода или озона. В качестве растворителя при этом может применяться также эфир карбоновой кислоты, как например бутилацетат. Из упомянутой выше публикации известно далее, что применяемая для промывки пульпы C1-C3-карбоновая кислота может затем возвращаться в процесс и использоваться в качестве варочной жидкости.

В заявке на европейский патент EP 0250422 B1 описывается способ получения отбеленной пульпы из целлюлозосодержащего материала, широко известный также под названием "милокс"-способ (Milox). В этом способе варку проводят в среде пероксиформиловой, пероксиуксусной, пероксипропионовой или пероксимасляной кислоты, причем соответствующую пероксикислоту получают за счет того, что смешивают соответствующую кислоту с относительно большим количеством пероксида водорода, после чего осуществляют способ варки. По завершении процесса варки проводят отбеливание пульпы, которое осуществляют в щелочном растворе с добавлением в него пероксида водорода. Недостаток этого способа, как и в указанном выше случае, заключается в применении щелочного раствора, в частности натрового щелока, и в необходимости использовать значительное количество требуемого пероксида водорода.

Более близким аналогом предложенного способа является способ получения пульпы из целлюлозосодержащего материала, описанный в SU 821614, 15.04.81, в котором обработку целлюлозосодержащего материала проводят с использованием муравьиной кислоты и пероксида водорода.

Исходя из вышеописанного уровня техники в основу настоящего изобретения была положена задача разработать способ получения пульпы из целлюлозосодержащего материала, который был бы максимально экологичным при его одновременно исключительно высокой экономичности и эффективности.

Поставленная задача достигается описываемым способом получения пульпы из целлюлозосодержащего материала, в котором согласно изобретению материал смешивают со служащей растворителем муравьиной кислотой и с помощью внешнего источника энергии слегка нагревают с использованием обратного холодильника, а затем медленно и преимущественно без дальнейшей подачи энергии извне добавляют в точно заданном количестве и в постоянной дозировке пероксид водорода, осуществляя варку материала при приблизительно температуре кипения растворителя с использованием обратного холодильника.

Такая технология, до настоящего времени неизвестная из уровня техники, обеспечивает очень высокую экономичность способа, поскольку во время самой экзотермической реакции выделяется столько тепла, сколько необходимо для осуществления процесса варки. Таким образом, после начальной активации практически не требуется больше никакой подачи энергии от внешних источников. Одновременно с этим существенно облегчается контроль за ходом реакции, поскольку в варочный раствор постоянно добавляют лишь небольшие заданные количества пероксида водорода. Под варочным раствором при этом понимается суммарное количество растворителя, целлюлозосодержащего материала и необязательно выделяемых из него компонентов, таких как лигнин и сахар. При проведении реакции целесообразно равновесие реакции образования перкислоты из муравьиной кислоты и пероксида водорода постоянно смещать за счет непрерывного добавления пероксида водорода в сторону образования перкислоты.

В способе согласно изобретению предпочтительно в качестве растворителя использовать водную муравьиную кислоту в концентрации от приблизительно 60 до 99 мас.%. Применять 100%-ную муравьиную кислоту не рекомендуется, так как при получении пульпы, т.е. в процессе растворения и варки, необходимо наличие по крайней мере некоторого количества воды. Продолжительность варки в зависимости от используемого целлюлозосодержащего материала может составлять приблизительно от 30 до 120 минут.

Вводимое заданное количество пероксида водорода может составлять приблизительно 1 - 3 мас.%, предпочтительно 1-2 мас.% и особенно предпочтительно 1 мас.% в пересчете на общую массу целлюлозосодержащего материала и растворителя. При этом наиболее целесообразно вводить пероксид водорода лишь в самом минимальном количестве, которого, с одной стороны, достаточно для соответствия требованиям в отношении степени белизны полученной таким путем пульпы, необходимой для изготовления бумаги, а с другой стороны, для поддержания температуры варочного раствора на уровне, соответствующем температуре кипения растворителя без дополнительной подачи тепловой энергии от внешних источников. Тем самым хорошее качество бумаги, изготовленной из пульпы по изобретению, можно сочетать с минимальными энергозатратами. Как было установлено, предпочтительно поддерживать соотношение между жидкостью и исходным материалом приблизительно в диапазоне от 20:1 до 25:1.

Предлагаемый способ может быть модифицирован далее за счет дополнительной подачи в растворитель газа, такого как воздух, кислород, озон или какого-либо другого аналогичного газа или же смеси из двух или нескольких таких газов. При этом используют окислительное действие этих газов, способствующее разложению лигнина, повышая тем самым степень белизны, и снижающее одновременно число Каппа. Кроме того, удается также сократить продолжительность процесса растворения и варки.

Согласно изобретению предпочтительно пульпу после завершения процесса варки отделяют от растворителя. Предпочтительно отделение пульпы осуществляют путем сепарирования. При этом понятие "сепарирование" трактуется в самом широком смысле, т. е. такое отделение можно осуществлять с помощью соответствующей мембраны, фильтра или фритты, причем в этих случаях отделение может проводиться в непрерывном режиме. Отделенную таким путем пульпу можно затем подвергать промывке водой и/или муравьиной кислотой. При этом прежде всего при промывке муравьиной кислотой вымывается остаточный лигнин, уже в основном выделенный из целлюлозосодержащего материала. Более эффективному вымыванию может способствовать дополнительно перемешивание пульпы с помощью соответствующей мешалки.

Предпочтительно муравьиную кислоту извлекать рекуперацией по крайней мере частично, предпочтительно в количестве более 95 мас.%, и при этом рекуперацию осуществляют путем простой перегонки.

При этом остаток от перегонки содержит лигнин, выделяемый осаждением в воде.

После промывки пульпы муравьиной кислотой последнюю вместе с растворителем повторно возвращают в процесс путем простой перегонки. Количество такой возвращенной муравьиной кислоты при этом достигает, как правило, даже более 95 мас.%. Остаток муравьиной кислоты остается с лигнином. После промывки пульпы муравьиной кислотой пульпу дополнительно промывают до нейтрального состояния еще и водой, причем промывочную воду при необходимости можно затем также направлять на вышеуказанную перегонку с целью возвращения оставшейся еще в пульпе муравьиной кислоты.

Благодаря вышеописанному способу по изобретению разработан способ получения пульпы из целлюлозосодержащего материала, который может применяться, например, для изготовления бумаги с достаточной степенью белизны (так, число Каппа составляет менее 10), при осуществлении процесса в одну стадию с минимальными энергозатратами.

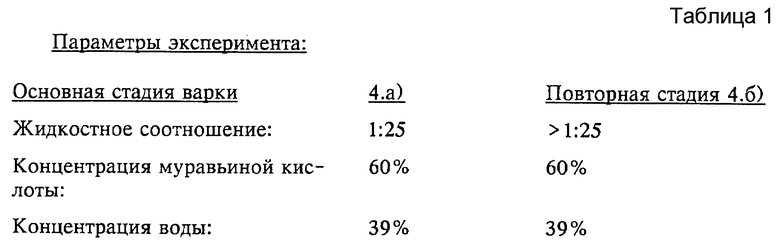

В зависимости от используемого целлюлозосодержащего материала или от особых требований к качеству изготавливаемой из пульпы, например, бумаги может оказаться необходимым дальнейшее повышение степени белизны. Выполнение этого условия также обеспечивает способ по изобретению, в частности его особенно предпочтительный вариант, осуществляемый с минимальными энергозатратами и с минимальными расходами на оборудование, поскольку в этих случаях может предусматриваться повторное в том же цикле осуществление предлагаемого способа. При этом снижается температура варки. В качестве растворителя служит в таких случаях водная муравьиная кислота, в которую добавляют, как указывалось выше, пероксид водорода. Температуру варки можно снизить до порядка 70-80oC. Предпочтительно варку проводят при 70oC, так как эта температура является оптимальной для пермуравьиной кислоты. Одновременно с этим для достижения более высокой степени белизны продолжительность варки повышают и она составляет приблизительно от 1 до 5 часов. Предпочтительно, однако, ограничивать продолжительность варки до примерно 3 часов по той причине, что, как было установлено, по истечении этого времени не происходит сколько-нибудь заметного осветления пульпы. Кроме того, практика показала, что соотношение жидкость/материал целесообразно повысить до значений выше 25:1.

В качестве целлюлозосодержащего материала могут использоваться, например, слоновая трава (Miscanthus) и/или листья либо стебли кукурузы. Оба материала, и прежде всего слоновая трава, очень хорошо подвергаются растворению и проварке. При этом можно даже отказаться от добавления пероксида водорода в растворитель. Так, например, при использовании 99%-ной муравьиной кислоты и при продолжительности варки 1 час было достигнуто число Каппа 4,7.

Однако особое преимущество предлагаемого способа заключается в том, что в качестве целлюлозосодержащего материала в основном могут применяться однолетние растения, прежде всего солома зерновых культур. Это в первую очередь важно для бумажной промышленности, поскольку до настоящего времени для изготовления бумаги в качестве целлюлозосодержащего материала почти исключительно используют древесину. Ежегодное потребление бумаги во всем мире составляет на сегодняшний день свыше 200 миллионов тонн, причем спрос на бумагу продолжает возрастать. Древесину для покрытия потребностей в целлюлозосодержащем материале добывают за счет вырубки огромных лесных массивов, что обусловливает очень серьезные экологические проблемы, такие как изменение климата и уничтожение среды обитания животного и растительного мира. В тех же регионах, где если и занимаются лесовосстановительными посадками, в большинстве случаев предпочтение при закладке отдают в основном быстрорастущим монокультурам, которые со своей стороны очень неустойчивы к вредителям и экологически нецелесообразны.

Кроме того, в развивающихся странах или в странах так называемого "третьего мира" наблюдается растущая потребность в бумаге для использования в самых разных целях. В то же время традиционное производство, как правило, испытывает недостаток в древесине как целлюлозосодержащем материале. В данных условиях именно солома зерновых культур может служить полноценной заменой древесины как в отношении материальных затрат, так и с экологической точки зрения. К тому же солому часто относят даже к числу обременительных отходов и сжигают прямо на полях, что наносит определенный ущерб окружающей среде. Так как только в одной Германии ежегодно в сезон уборки урожая образуется в общей сложности примерно 50 миллионов тонн соломы, то здесь скрыт весьма значительный потенциал целлюлозосодержащего материала.

В еще большей степени сказанное относится к таким странам, как США или Канада, где, как известно, под зерновые отведены огромные площади. В развивающихся странах или в странах так называемого "третьего мира" возделывание простых однолетних культур может обеспечить также возможность для освоения тяжелых почв, осложняемого к тому же неблагоприятными климатическими условиями. При этом там, где возделывание требовательных сортов зерновых невозможно из-за неблагоприятных погодных и почвенных условий, можно перейти к возделыванию простых однолетних культур, получая тем самым в распоряжение целлюлозосодержащий материал для пульпы, предназначенной для бумажного производства.

Было установлено, что при использовании соломы зерновых целесообразно применять именно способ по изобретению, добавляя при этом в варочный раствор непрерывно и в постоянной дозировке точно заданное количество пероксида водорода. Предлагаемый способ обеспечивает достаточную степень белизны бумаги, изготавливаемой из полученной описанным выше путем пульпы. Очевидно, что повторное применение способа в одном цикле согласно наиболее предпочтительному варианту его осуществления при снижении температуры варки и необязательно увеличении продолжительности варки при определенных условиях также возможно.

Способ согласно изобретению пригоден также для применения в случае наиболее распространенных на сегодняшний день целлюлозосодержащих материалов, таких как древесина лиственных или хвойных пород. Известно, что при использовании этих материалов, как правило, труднее добиться удовлетворительной степени белизны бумаги, изготавливаемой из пульпы; в этих случаях рекомендуется работать в соответствии с наиболее предпочтительным вариантом способа и повторно осуществлять предлагаемый способ, снижая при этом температуру варки и необязательно увеличивая продолжительность варки.

Другой аспект настоящего изобретения касается лигнина, выделяемого из пульпы с помощью предлагаемого способа. Лигнин получают после рекуперации путем простой перегонки применяемой в качестве растворителя муравьиной кислоты выделением из остатка от перегонки осаждением в воде. Благодаря такому осаждению нерастворимого в воде лигнина последний одновременно отделяют также от имеющихся в указанном остатке растворимых в воде сахаров.

Полученную описанным выше путем пульпу применяют для получения целлюлозы, предназначенной, например, для использования в бумажной промышленности или для производства картона. Очевидной является универсальная возможность применения и использования получаемой с помощью предлагаемого способа пульпы во всех случаях, где для получения того или иного продукта требуется клетчатка в качестве исходного материала. Так, в частности, химическую целлюлозу или какой-либо другой продукт из регенерированной или химически модифицированной целлюлозы можно получить из пульпы согласно изобретению.

Лигнин, получаемый с помощью предлагаемого способа, может без проблем подвергаться дальнейшей переработке, поскольку он не содержит серу или хлор, как это большей частью имеет место в известных из уровня техники способах, применяемых для получения пульпы. Выделенный вышеописанным способом лигнин может использоваться, например, в качестве строительного материала, прежде всего в качестве исходного материала при изготовлении прессшпановых плит, древесно-волокнистых плит средней плотности или в качестве наполнителя непосредственно или при условии, что его (лигнин) разлагают избытком щавелевой кислоты и затем расплавляют, либо его подвергают варке в насыщенном растворе муравьиной кислоты, после чего упаривают с целлюлозным волокном. При этом образуется водостойкая черно-коричневая масса.

Однако возможности использования лигнина значительно разнообразнее. Так, например, он может служить исходным веществом для получения ароматизаторов, таких как ванилин или ароматические добавки к глинтвейну.

Изобретение относится также к строительному материалу, в особенности исходному материалу для изготовления прессшпановых плит или древесно-волокнистых плит средней плотности, который согласно изобретению включает лигнин, полученный вышеописанным способом, или лигнин, полученный вышеописанным способом, который смешивают с избытком щавелевой кислоты и затем расплавляют или который подвергают варке в насыщенном растворе муравьиной кислоты, после чего упаривают с целлюлозным волокном.

Кроме того, изобретение относится к наполнителю, который включает лигнин, полученный вышеописанным способом, или лигнин, полученный вышеописанным способом, который смешивают с избытком щавелевой кислоты и затем расплавляют или который подвергают варке в насыщенном растворе муравьиной кислоты, после чего упаривают с целлюлозным волокном.

Далее изобретение относится к исходному материалу для получения ароматизаторов, который включает лигнин, полученный вышеописанным способом.

Предпочтительно исходный материал для получения ароматизаторов представляет собой исходное вещество для получения ароматических добавок к глинтвейну или ванилина.

Ниже изобретение более подробно поясняется на примерах его выполнения.

1. Получение пульпы из слоновой травы.

Слоновую траву смешивали с 90%-ной муравьиной кислотой в соотношении жидкость/материал 25:1 и нагревали с обратным холодильником до температуры кипения растворителя. В лабораторных условиях при этом в качестве реакционного сосуда можно использовать круглодонную колбу, снабженную термометром со шлифом и обратным холодильником Димрота. Для нагревания используют электрогрелку или электроплиту. По истечении 90 минут варки сосуд с варочной массой охлаждали и пульпу путем простого сепарирования отделяли от варочного раствора, после чего промывали водой. По завершении этого процесса пульпу можно подвергать дальнейшей переработке с целью изготовления из нее бумаги.

Согласно модификации вышеописанного способа полученную пульпу после сепарирования промывали водной муравьиной кислотой таким образом, что затем дополнительно добавляли свежую муравьиную кислоту в концентрации от 60 до 80 мас. % для вымывания остаточного лигнина. Затем в реакционный сосуд помещали лопастную мешалку и перемешивали в течение примерно 1 минуты. Благодаря такому интенсивному перемешиванию происходит расщепление целлюлозных волокон, что способствует более полному вымыванию лигнина. После отделения муравьиной кислоты последнюю вместе с муравьиной кислотой - реагентом описанного выше процесса варки - отгоняют путем простой дистилляции. При этом в лабораторных условиях применяют перегонный аппарат Либига с колонкой 300 мм. Таким путем практически полностью возвращают использованную муравьиную кислоту. Лигнин, содержащийся в остатке в растворенном виде, легко поддается осаждению в воде и его можно подвергать дальнейшей переработке. Растворенные углеводы можно извлечь путем упаривания. Пульпу промывкой водой нейтрализуют, после чего проводят воздушную сушку. В данном примере получили число Каппа 15, а выход составил 45%.

2. Получение пульпы из листьев кукурузы.

Работали аналогично тому, как это описано в разделе 1, с тем, однако, отличием, что применяли 99%-ную муравьиную кислоту, а продолжительность варки составляла 60 минут. Анализ полученной пульпы показал число Каппа 4,7 при выходе 28%.

3. Получение пульпы из соломы.

В реакционный сосуд загружали солому зерновых культур, муравьиную кислоту и воду в указанном ниже мас.процентном количестве и в соотношении жидкость/солома, также указанном ниже. В лабораторных условиях в качестве реакционного сосуда, как и в разделе 1, также использовали круглодонную колбу, снабженную термометром со шлифом и обратным холодильником Димрота. Затем реакционную смесь слегка нагревали с обратным холодильником, после чего медленно и непрерывно добавляли пероксид водорода в указанной ниже концентрации. Реакция протекала экзотермически, за счет чего можно было сначала по крайней мере снизить подачу энергии от внешних источников, в данном случае от электрогрелки или электроплиты, а затем полностью отключить их. Продолжительность варки также указана ниже. По завершении процесса варки и после охлаждения реакционного сосуда пульпу путем простого сепарирования отделяли от варочного раствора и смешивали далее со свежей муравьиной кислотой в концентрации от 60 до 80 мас.% для вымывания таким образом остаточного лигнина. Затем в реакционный сосуд помещали лопастную мешалку и перемешивали в течение примерно одной минуты. Благодаря этому целлюлозные волокна расщеплялись, что способствовало более полному вымыванию лигнина. После отделения муравьиной кислоты последнюю вместе с муравьиной кислотой - варочным реагентом - отгоняли путем простой дистилляции. В лабораторных условиях для этой цели применяли, как и в описанном выше случае, перегонный аппарат Либига и колонку 300 мм. Таким путем практически полностью удавалось возвратить использованную муравьиную кислоту, количество которой в процентном выражении составляло более 95%. В результате образовывался остаток из лигнина и сахаров либо остаточных углеводов, содержавший, кроме того, как показатель остаточной влажности не удаленный растворитель. Нерастворимый лигнин отделяли от растворимых сахаров осаждением в воде, после чего его можно было подвергать дальнейшей переработке. Пульпу нейтрализовали промывкой водой и подвергали воздушной сушке.

Для экспериментов была выбрана следующая продолжительность варки: 30, 45, 60, 90 и 120 минут. В экспериментах муравьиную кислоту применяли в следующих концентрациях: 50, 60, 75, 80, 85, 90, 95 и 100%. Количество добавляемого пероксида водорода варьировали в пределах 1-2%. При этом было установлено, что добавки свыше 1% не только не дают сколько-нибудь заметного преимущества, но и, более того, лишь затрудняют регулирование процесса варки вследствие еще более интенсивно протекающей экзотермической реакции. Температуру варки при этом постоянно поддерживали на уровне температуры кипения растворителя.

Ниже в качестве примеров представлены два эксперимента. При этом соотношение жидкость/солома обозначено как жидкостное соотношение. Указанные экспериментальные параметры характеризуют технологический процесс, протекающий в оптимальном режиме, однако при этом оптимизацию в эксперименте 3.а) осуществляли до определенных пределов с целью обеспечить не только максимальное удаление лигнина, но и получение самого лигнина в максимальном количестве. Это объясняется тем, что оптимальное удаление лигнина, как было установлено, сопровождается одновременно повышенной тенденцией к разложению последнего до его растворимости в воде. Таким образом, процесс оптимизировали лишь постольку, поскольку требовалось получить по возможности не разложившийся или трансформировавшийся лигнин, а также пульпу, практически не содержащую лигнин.

Параметры эксперимента 3.а):

Жидкостное соотношение - 25:1

Концентрация муравьиной кислоты - 80%

Концентрация воды - 20%

Продолжительность варки - 2 ч

Выход пульпы - 56%

Выход лигнина - 21%

Эти, равно как и все другие цифровые данные представлены в мас.%, если не указано иное. Процентные показатели касательно выхода лигнина указаны в пересчете на общую массу водонерастворимых остатков.

Параметры эксперимента 3.б):

Жидкостное соотношение - 25:1

Концентрация муравьиной кислоты - 75%

Концентрация пероксида водорода - 1%

Концентрация воды - 24%

Продолжительность варки - 30 минут

Выход пульпы - 56%

Выход лигнина - 38%

Необходимо отметить, что в тех случаях, когда приоритет отдают получению по возможности не разложившегося лигнина, от применения пероксида водорода в процессе варки следует полностью отказаться.

4. Модификация способа получения пульпы из соломы.

Особые требования к качеству получаемой пульпы, соответственно изготавливаемой из нее бумаги могут обусловливать необходимость дальнейшего повышения степени белизны. В этих случаях возможно повторное осуществление в одном цикле указанного в разделе 3 способа варки, причем наиболее целесообразно выбирать такие концентрации реагентов, которые эквивалентны приведенным в этом разделе.

Сначала солому обрабатывают аналогично тому, как описано в разделе 3. По завершении процесса варки в реакционный сосуд помещают мешалку и полученную пульпу интенсивно перемешивают в течение примерно 1 минуты. Затем варочный раствор и пульпу разделяют и без сушки проводят дальнейшую обработку.

В табл. 1 представлены параметры эксперимента по получению пульпы, включающего стадию повторного осуществления способа. Эта стадия указана позицией 4.б).

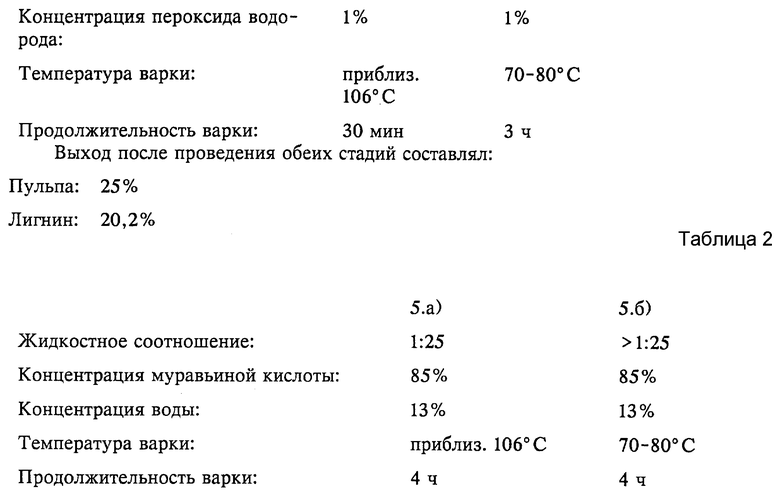

5. Получение пульпы из древесины лиственных пород.

Известно, что бумага, изготовленная из пульпы из древесины лиственных пород, часто не отвечает соответствующим требованиям бумажной промышленности в отношении степени белизны. С помощью способа, указанного в разделе 4, и прежде всего благодаря повторному в том же цикле осуществлению варианта способа, представленного позицией 4.б), была обеспечена возможность получения пульпы, обладающей достаточной степенью белизны.

В табл. 2 представлены параметры проведенных экспериментов.

6. Модификация способа получения пульпы согласно 1, 3 или 4.

Вышеописанные возможности получения пульпы могут быть расширены и улучшены за счет дополнительного введения в варочную массу газа, такого как воздух, кислород, озон или какой-либо другой аналогичный газ, для использования его окислительного действия в процессе варки. В этих целях возможно также использование смеси двух или нескольких таких газов.

Описанный выше способ варки, либо один из его вариантов осуществляют в этом случае таким образом, что дополнительно в реакционную смесь снизу с помощью широкого сопла подают соответствующий газ или газовую смесь. Эту подачу можно проводить непрерывно либо периодически. Затем отходящий газ используют повторно или же отводят, предварительно обезвредив его для окружающей среды по уже известной соответствующей методике.

7. Дальнейшее применение лигнина.

После выделения из варочного раствора муравьиной кислоты путем простой перегонки образуется остаток из лигнина и сахаров, соответственно остаточных углеводов. Осаждением в воде нерастворимый лигнин отделяют от растворимых сахаров. Поскольку лигнин благодаря способу по изобретению, что является одним из преимуществ последнего, не содержит никаких примесей серы или хлора, его можно без проблем подвергать дальнейшей переработке. Возможности такой переработки исключительно широки.

7.а). Модификация получения лигнина.

Вместо описанной выше технологии получения лигнина осаждением последнего в воде можно осуществлять также непрерывное удаление лигнина, присутствующего в растворителе в растворенном виде, что обусловлено процессом варки. С этой целью к реакционному сосуду подсоединяют отсасывающее устройство, которое непрерывно откачивает варочный раствор и пропускает его через мембрану, фильтр, фритту или другое аналогичное сепарирующее приспособление. С помощью этих приспособлений лигнин выделяют из варочного раствора и осаждают. Остающийся варочный раствор возвращают перекачкой в реакционный сосуд, в котором проводилась варка. Благодаря этому можно подавить конденсацию лигнина, противодействующую отщеплению последнего. Кроме того, при этом снижается температура кипения варочного раствора, поскольку уменьшается доля растворенного материала. Еще одно преимущество заключается в более легком осуществлении рециркуляции варочного раствора и экономии количества требуемых химикалий, так как благодаря этому варианту способа удается избежать агрессивного воздействия на уже растворенный материал.

7.б). Дальнейшая переработка для получения строительного материала

В этих целях лигнин смешивают с избытком щавелевой кислоты и расплавляют либо в соответствии с другим вариантом способа подвергают варке в насыщенном растворе муравьиной кислоты, после чего упаривают с целлюлозным волокном. При этом образуется водостойкая черно-коричневая масса, которую можно использовать в качестве наполнителя или для изготовления строительных деталей типа прессшпановых либо древесно-волокнистых плит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2590882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2006 |

|

RU2321696C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2006 |

|

RU2312946C1 |

| Способ разложения лигноцеллюлозного материала | 1979 |

|

SU1194282A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ СОЛОМЫ РИСА | 2010 |

|

RU2418122C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ БИОМАССЫ, СОДЕРЖАЩЕЙ ЛИГНОЦЕЛЛЮЛОЗУ | 2010 |

|

RU2534067C2 |

| МНОГОКОМПОНЕНТНАЯ СИСТЕМА ДЛЯ МОДИФИКАЦИИ, РАЗЛОЖЕНИЯ ИЛИ ОТБЕЛИВАНИЯ ЛИГНИНА, ЛИГНИНОСОДЕРЖАЩИХ МАТЕРИАЛОВ ИЛИ АНАЛОГИЧНЫХ ВЕЩЕСТВ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 1997 |

|

RU2154704C1 |

| Целлюлозный продукт с содержанием альфа-целлюлозы 98,5% и выше и промышленный способ его получения | 2017 |

|

RU2703250C2 |

| КРАФТ-ВОЛОКНО ДРЕВЕСИНЫ ХВОЙНЫХ ПОРОД С УЛУЧШЕННЫМ СОДЕРЖАНИЕМ α-ЦЕЛЛЮЛОЗЫ И ЕГО ПРИМЕНЕНИЕ ПРИ ПРОИЗВОДСТВЕ ХИМИЧЕСКИХ ЦЕЛЛЮЛОЗНЫХ ПРОДУКТОВ | 2014 |

|

RU2678895C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2234564C1 |

В способе получения пульпы из целлюлозосодержащего материала материал смешивают со служащей в качестве растворителя муравьиной кислотой и подвергают варке при температуре, равной примерно температуре кипения растворителя, с использованием обратного холодильника. В качестве целлюлозосодержащего материала могут служить однолетние растения и древесина лиственных и хвойных пород. Согласно одному из предпочтительных вариантов способа целлюлозосодержащий материал сначала слегка нагревают с использованием обратного холодильника, после чего медленно и преимущественно без подачи энергии от внешних источников добавляют точно заданное количество пероксида водорода в постоянной дозировке. Этот вариант способа может повторно осуществляться в том же цикле при снижении температуры варки. Полученную таким путем пульпу используют предпочтительно для получения целлюлозы, прежде всего для изготовления бумаги или картона. Извлеченный из целлюлозосодержащего материала лигнин также может предназначаться для последующего использования, причем лигнин после отделения пульпы от растворителя выделяют осаждением в воде. Полученный таким путем лигнин может найти применение в качестве нового строительного материала, наполнителя или же в качестве исходного вещества для получения ароматизаторов. 4 c. и 18 з.п. ф-лы, 2 табл.

| Способ получения целлюлозного полу-фАбРиКАТА | 1979 |

|

SU821614A1 |

| Химерик Т.Ю | |||

| и др | |||

| Использование отходов деревообрабатывающей промышленности в строительстве | |||

| - Киев, Будивэльник, 1989, с.7,8,15,22,56 | |||

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ ОТ ЗАСАСЫВАНИЯ ПОСТОРОННИХ ПРЕДМЕТОВ ПРИ ВЗЛЕТЕ И ПОСАДКЕ САМОЛЕТА | 1970 |

|

SU325891A2 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕОТИМПАНАЛЬНОЙ МЕМБРАНЫ ПРИ СУБТОТАЛЬНЫХ ДЕФЕКТАХ БАРАБАННОЙ ПЕРЕПОНКИ | 2013 |

|

RU2537785C1 |

Авторы

Даты

1999-10-20—Публикация

1996-05-02—Подача