Изобретение относится к области целлюлозно-бумажного производства, может быть использовано при получении волокнистых полуфабрикатов из сельскохозяйственных отходов переработки крупяных и злаковых культур (солома, плодовые оболочки).

Широко известен способ получения целлюлозы из однолетних растений путем щелочной варки в водном растворе едкого натра и сульфида натрия при температуре 150...160°С под давлением в одну стадию [Ю.Н. Непенин Технология целлюлозы, т.2, М.: Лесная промышленность, 1990]. Однако этот способ не позволяет перерабатывать целлюлозосодержащее сырье с высоким содержанием минеральных компонентов (SiO2). Это связано с тем, что в процессе варки SiO2 переходит в раствор в виде малорастворимых силикатов по реакции (1), что приводит к существенному снижению качества продукта, а также к возникновению силикатных отложений на поверхностях технологического оборудования по реакции (2).

Наиболее близким к предлагаемому является двухстадийный способ получения целлюлозного материала, согласно которому процесс варки ведут путем щелочной обработки измельченного растительного сырья при повышенной температуре в две стадии при разных pH. [Пазухина Г.А. Ступенчатые методы производства целлюлозы. М.: Лесная промышленность, 1990, 216 с.]. Необходимо отметить, что и при этом способе получения целлюлозы не решается вопрос с минеральными компонентами, содержащимися в исходном растительном сырье, так как в щелочной среде SiO2 переходит в раствор в виде малорастворимых силикатов по реакции (1), а в кислой - образующаяся кремневая кислота не растворяется в варочном растворе, а остается в целлюлозном материале, увеличивая, таким образом, зольность, ухудшая делигнификацию и, как следствие, приводя к ухудшению потребительских свойств.

Задачей изобретения является улучшение качества получаемого целлюлозного материала (повышение белизны) при одновременном повышении выхода целевого продукта, расширение сырьевой базы и снижение расхода химических реагентов на производство.

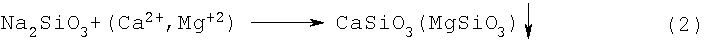

Поставленная задача достигается тем, что в способе получения целлюлозы из предварительно измельченного растительного сырья, проводимом путем варки сырья в две стадии: первую стадию варки ведут в щелочной среде с последующим отделением целлюлозосодержащего сырья от щелочного раствора, вторую стадию варки целлюлозосодержащего сырья ведут в кислой среде, согласно изобретению в качестве растительного сырья используют однолетние растения, а вторую стадию варки проводят смесью перуксусной кислоты, уксусной кислоты и пероксида водорода при массовом соотношении 1,25...1,75:1:0,25...0,75 соответственно в присутствии стабилизатора, в качестве стабилизатора используют смесь органофосфонатов, содержащих натриевую соль нитрилтриметиленфосфоновой кислоты (3) и натриевую соль метилиминодиметиленфосфоновой кислоты (4). Смесь перуксусной кислоты, уксусной кислоты и пероксида водорода вводят в количестве 0,3-1,0 г/г абсолютно сухого сырья. На первой стадии варку ведут в растворе NaOH с концентрацией 20...60 г/л при температуре не менее 70°С и продолжительности не менее 20 мин. Стабилизатор вводят в количестве 0,005...0,02% от массы абсолютно сухого сырья. В качестве смеси органофосфонатов используют ингибитор отложений минеральных солей (ИОМС). В качестве однолетних растений используют отходы переработки крупяных и злаковых культур в виде соломы и плодовых оболочек.

Используемая смесь органофосфонатов известна как ингибитор отложения минеральных солей (ИОМС) и выпускается в промышленности по ТУ-2434-369-05763441-2003.

Заявляемый способ позволяет повысить выход целевого продукта, снизить расход химикатов, улучшить качество конечного продукта за счет предварительного удаления кремнийсодержащих соединений и стабилизации пероксидных соединений ИОМС при варке растительного сырья.

Заявленный способ иллюстрируется следующими примерами.

Обработка исходного сырья щелочным раствором

При обработке щелочным раствором происходит набухание и разрыхление структуры природного полимера, что обеспечивает на последующих стадиях более глубокое взаимодействие с компонентами варочного раствора при одновременном удалении кремнийсодержащих соединений.

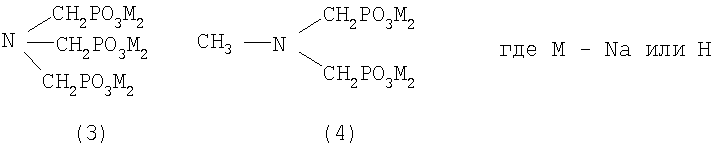

В качестве целлюлозосодержащего сырья использовали рисовую солому (содержание SiO2 11,5%), солому овса (содержание SiO2 4,5%) и плодовые оболочки зерен риса (содержание SiO2 15,0%). Целлюлозосодержащее сырье обрабатывали щелочью (10-60 г/л) при 50-100°С в течение 20-120 мин.

Содержание SiO2 в сырье после обработки определяли по стандартной методике гравиметрическим методом [ГОСТ 9428-73. Реактивы: Кремний (IV) оксид]. Полученные результаты представлены в табл.1.

Для определения оптимальных условий (соответствующих удалению более 90% SiO2) проведены варки целлюлозы. Диоксид кремния удаляли при концентрации 40 г/л, температуре 90°С и продолжительности 60 мин (примеры 19, 31, 37).

Варка сырья, обработанного щелочным раствором

Оптимизация композиции варочного раствора

Процесс варки сырья (солома риса, овса, плодовые оболочки риса) после щелочной обработки ведут смесью при следующих массовых соотношениях ПУК (0,5÷2), уксусной кислоты (0,5÷1,5), пероксида водорода (0,5÷1,5). Расход ПУК к абсолютно сухому сырью составил 0,7 г на 1 г абсолютно сухого сырья.

В термостатированную круглодонную колбу, снабженную обратным холодильником и мешалкой, помещают 10 г (в пересчете на абсолютно сухое состояние) обработанного щелочным раствором (в соответствии с примерами 19, 31, 37) растительного сырья, заливают варочным раствором. Варку проводят при температуре 90°С, в течение 90 мин. Затем целлюлозу отфильтровывают и промывают.

Критериями оценки полученного продукта являются выход в процентном соотношении от исходного сырья, содержание лигнина (ГОСТ 10070), белизна (ГОСТ 7690).

Результаты варки представлены в табл.2.

Из данных, представленных в таблице 2, видно, что необходимый результат достигается при массовом соотношении компонентов 1,25...1,75:1:0,25...0,75 (примеры 40, 43, 44, 46, 49, 50, 52, 55, 56). Изменение соотношения между компонентами реакционной смеси либо ухудшает показатели целлюлозного материала (примеры 41, 42, 47, 48, 53, 54), либо не приводит к улучшению (примеры 45, 51, 57).

Оптимизация расхода ПУК

Процесс варки сырья (солома риса, овса, плодовые оболочки риса) после обработки щелочью ведут смесью ПУК, уксусной кислоты, пероксида водорода при оптимальном массовом соотношении 1,5:1:0,5. Расход композиции (в пересчете на ПУК к абсолютно сухому сырью), варьировали от 0,2...1,5 г на 1 г абсолютно сухого сырья, температура варки 90°С, продолжительность 90 мин. В термостатированную круглодонную колбу, снабженную обратным холодильником и мешалкой, помещают 10 г (в пересчете на абсолютно сухое состояние) обработанного щелочным раствором растительного сырья, заливают варочным раствором, из расчета расхода ПУК 0,2...1,5 г на 1 г абсолютно сухого сырья. Варку проводят при температуре 90°С в течение 90 мин. Затем целлюлозу отфильтровывают и промывают. Результаты представлены в табл.3.

Как свидетельствуют данные табл.3, оптимальным является расход композиции (в пересчете на ПУК к абсолютно сухому сырью) для соломы риса 0,3-0,7 (примеры 59-61), для соломы овса 0,5-0,7 (примеры 64, 65), для плодовых оболочек риса 0,7-1,0 г на 1 г абсолютно сухого сырья (примеры 68-70). Увеличение расхода композиции по ПУК не приводит к улучшению качества волокнистого материала (примеры 58, 63, 67), а снижение расхода не позволяет получить волокнистый материал нужного качества (примеры 62, 66, 71).

Оптимизация расхода органофосфоната

Процесс варки обескремненного сырья (солома риса, овса, плодовые оболочки риса) ведут смесью ПУК, уксусной кислоты, пероксида водорода при массовом соотношении 1,5:1:0,5. Расход композиции (в пересчете на ПУК к абсолютно сухому сырью) для соломы риса 0,3-0,7 г (примеры 59-61), для соломы овса 0,5-0,7 г (примеры 64, 65), для плодовых оболочек риса 0,7-1,0 г на 1 г абсолютно сухою сырья (примеры 68, 70), температура варки 90°С, продолжительность 90 мин.

В термостатированную круглодонную колбу, снабженную обратным холодильником и мешалкой, помещают 10 г (в пересчете на абсолютно сухое состояние) обработанного щелочным раствором растительного сырья, заливают варочным раствором, нагревают, по окончании варки целлюлозный материал отфильтровывают и промывают. Результаты представлены в табл.4.

Как видно из представленной таблицы, использование органофосфоната в количестве 0,01% к абсолютно сухому сырью позволяет значительно повысить делигнифицирующую способность варочного раствора (примеры 73, 79, 84). Увеличение расхода органофосфоната не приводит улучшению результатов (примеры 74, 80, 85), а снижение расхода не позволяет достигнуть необходимого эффекта (примеры 72, 78, 83). Необходимо отметить, что использование органофосфоната позволяет снизить расход композиции (в пересчете на ПУК к абсолютно сухому сырью) на варку без ухудшения качества получаемого продукта (примеры 77, 82, 87).

Использование предлагаемого способа позволяет расширить сырьевую базу исходного сырья, используемого для варки целлюлозы, повысить качество получаемого целевого продукта и, как следствие, обеспечивает возможность получения высококачественных целлюлозно-бумажных изделий, снизить расходы на получение целлюлозы в промышленном масштабе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ СОЛОМЫ РИСА | 2010 |

|

RU2418122C1 |

| Способ получения целлюлозы из лузги подсолнечника | 2023 |

|

RU2808821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2006 |

|

RU2312946C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2456394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2006 |

|

RU2312945C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2020 |

|

RU2763878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ БУРЫХ МОРСКИХ ВОДОРОСЛЕЙ | 2014 |

|

RU2556115C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ ИЗ БАГАССЫ | 2014 |

|

RU2556144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2011 |

|

RU2474635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

Способ относится к области целлюлозно-бумажного производства, может быть использован при получении волокнистых полуфабрикатов из сельскохозяйственных отходов переработки крупяных и злаковых культур (солома, плодовые оболочки). Процесс получения целлюлозы осуществляют в две стадии. На первой стадии предварительно измельченные однолетние растения обрабатывают щелочным раствором NaOH с концентрацией 20-60 г/л при температуре не менее 70°С и продолжительности не менее 20 мин. Целлюлозосодержащее сырье отделяют от щелочного раствора. На второй стадии варку ведут смесью перуксусной кислоты, уксусной кислоты и пероксида водорода при массовом соотношении соответственно 1,25-1,75:1:0,25-0,75 в количестве 0,3-1,0 г/г абсолютно сухого сырья в присутствии стабилизатора из ряда органических фосфонатов. В качестве последних используют смесь органофосфонатов, основными компонентами которой являются натриевая соль нитрилтриметиленфосфоновой кислоты и натриевая соль метилиминодиметиленфосфоновой кислоты. Стабилизатор вводят в количестве 0,005-0,02% от массы абсолютно сухого сырья. Технический результат - расширение сырьевой базы, повышение качества получаемого целевого продукта, и, как следствие, обеспечение возможности получения высококачественных целлюлозно-бумажных изделий, снижение расходов на получение целлюлозы в промышленном масштабе. 5 з.п. ф-лы, 4 табл.

| ПАЗУХИНА Г.А | |||

| Ступенчатые методы производства целлюлозы | |||

| - М.: Лесная промышленность, 1990, с.168-194 | |||

| Способ получения целлюлозы из шелухи хлопковых семян и других растительных материалов | 1931 |

|

SU31216A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУЛЬПЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА, ПРИМЕНЕНИЕ ЛИГНИНА | 1996 |

|

RU2139965C1 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛИВАНИЯ ЛИГНОЦЕЛЛЮЛОЗОСОДЕРЖАЩЕЙ ПУЛЬПЫ | 1995 |

|

RU2097462C1 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2179209C1 |

| US 5091054 A, 25.02.1992 | |||

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ ОТ ЗАСАСЫВАНИЯ ПОСТОРОННИХ ПРЕДМЕТОВ ПРИ ВЗЛЕТЕ И ПОСАДКЕ САМОЛЕТА | 1970 |

|

SU325891A2 |

| JP 4057982 A, 25.02.1992. | |||

Авторы

Даты

2008-04-10—Публикация

2006-08-11—Подача