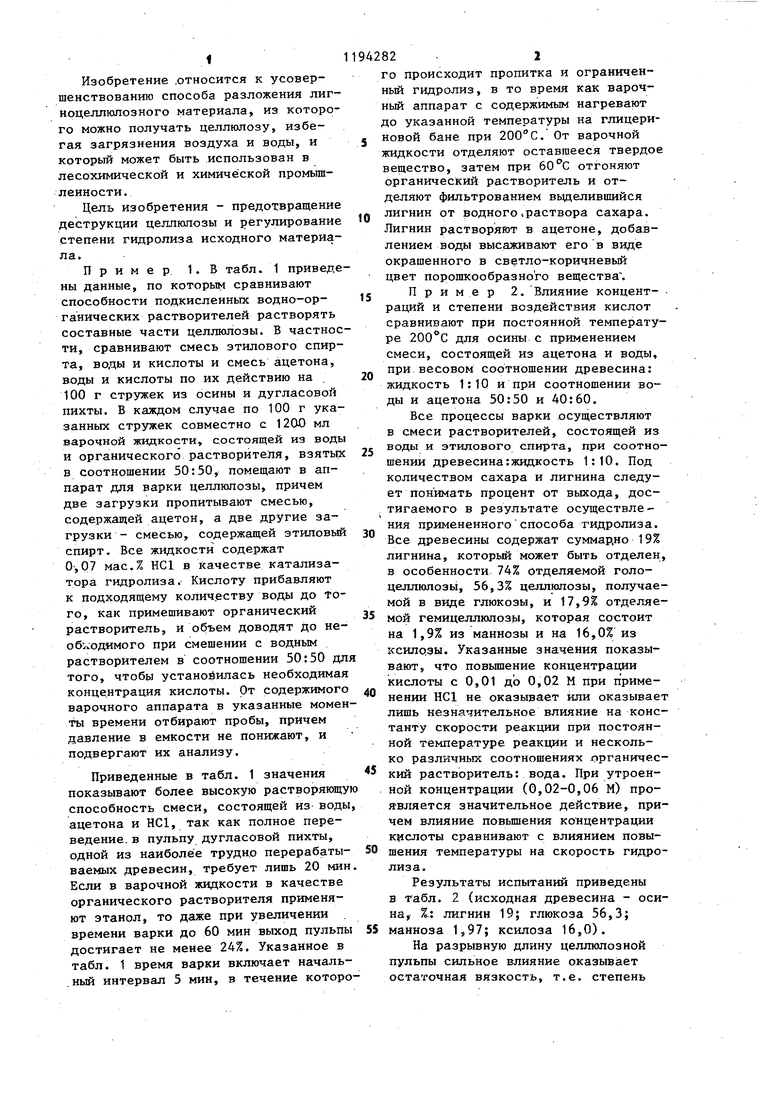

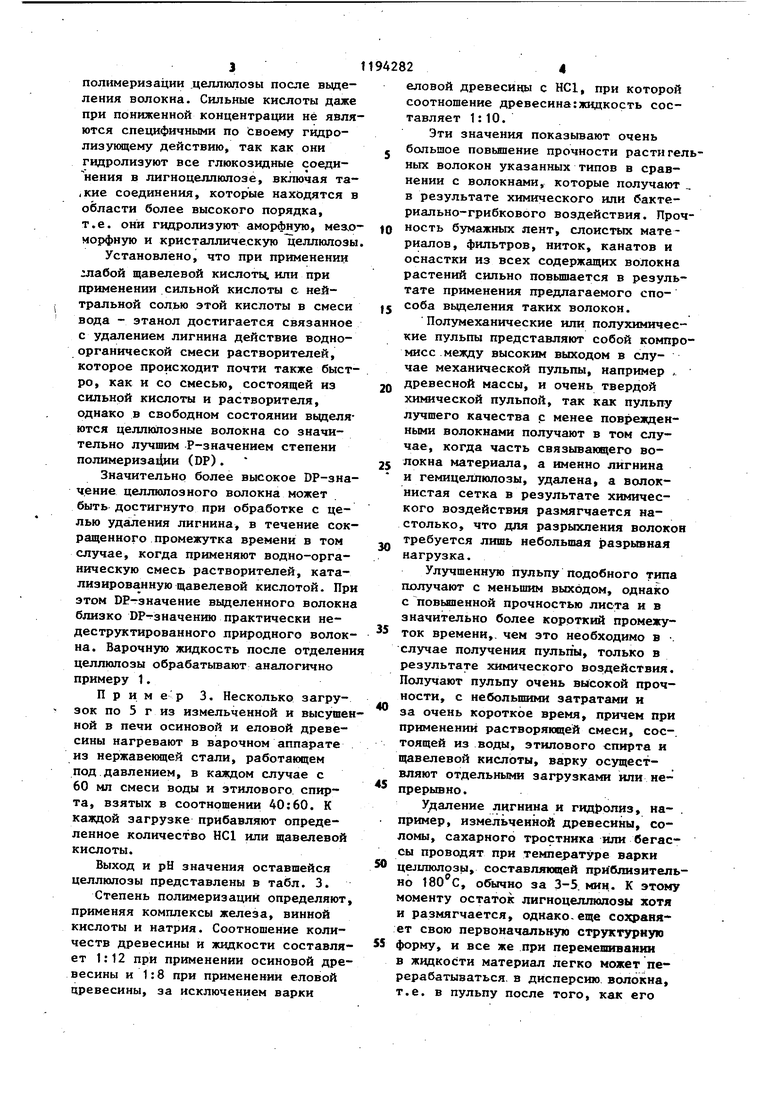

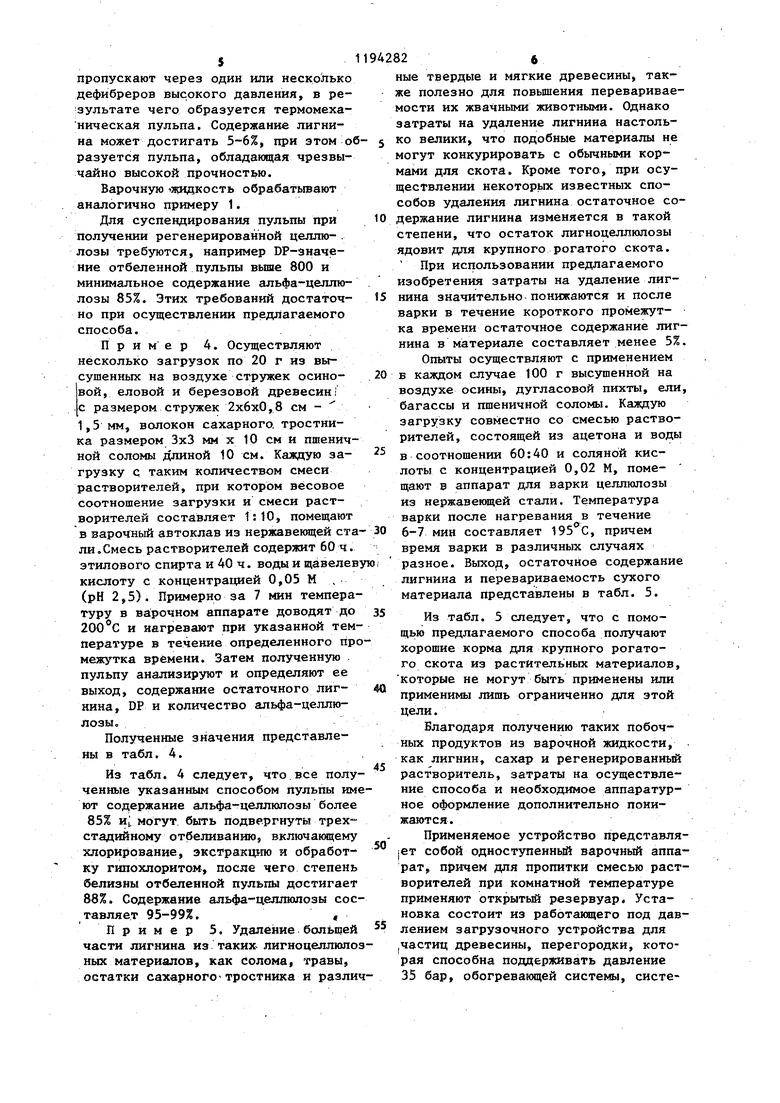

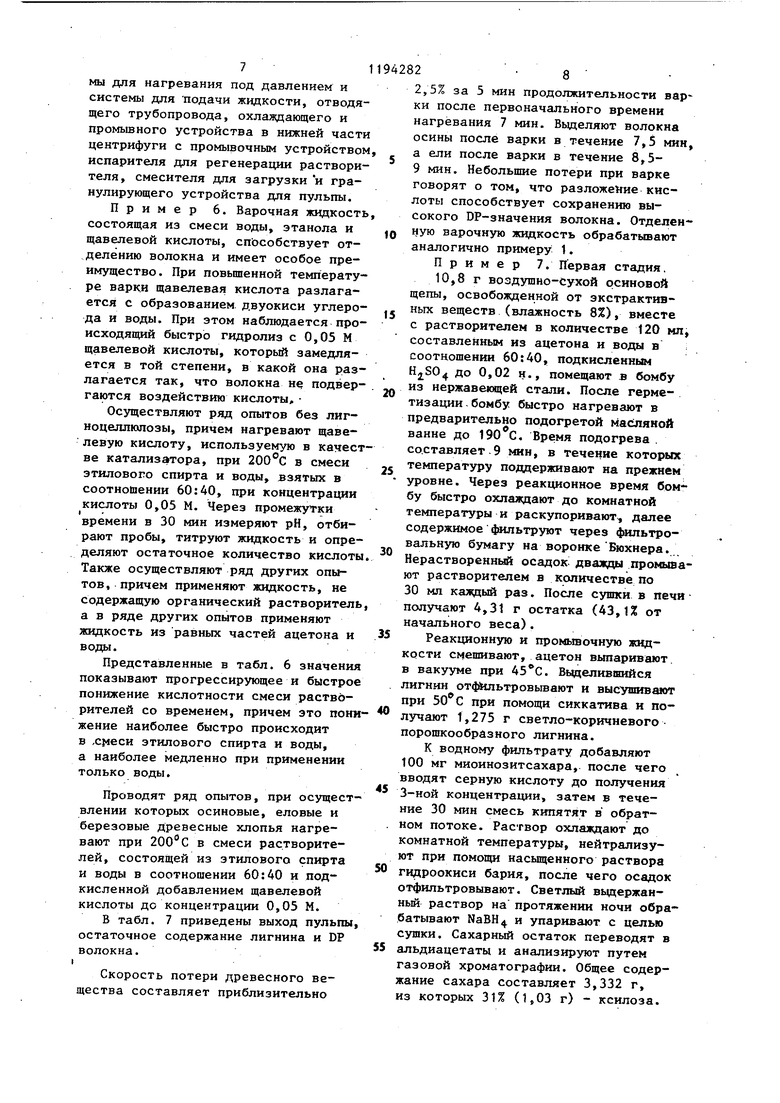

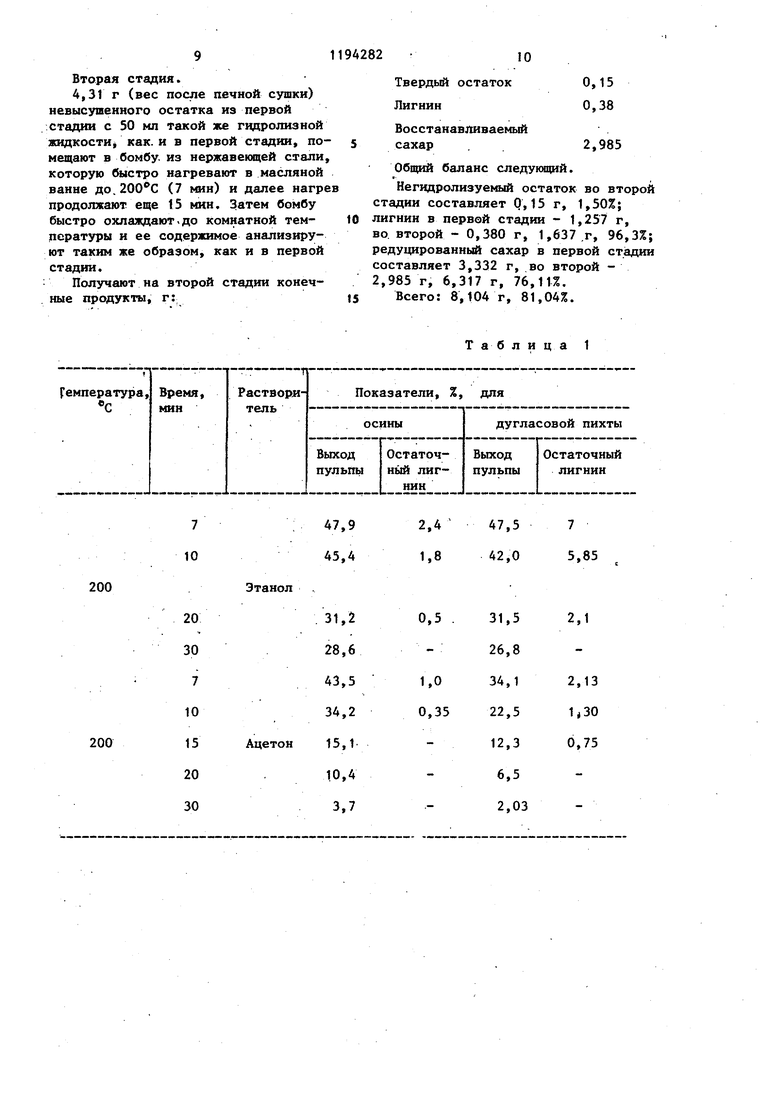

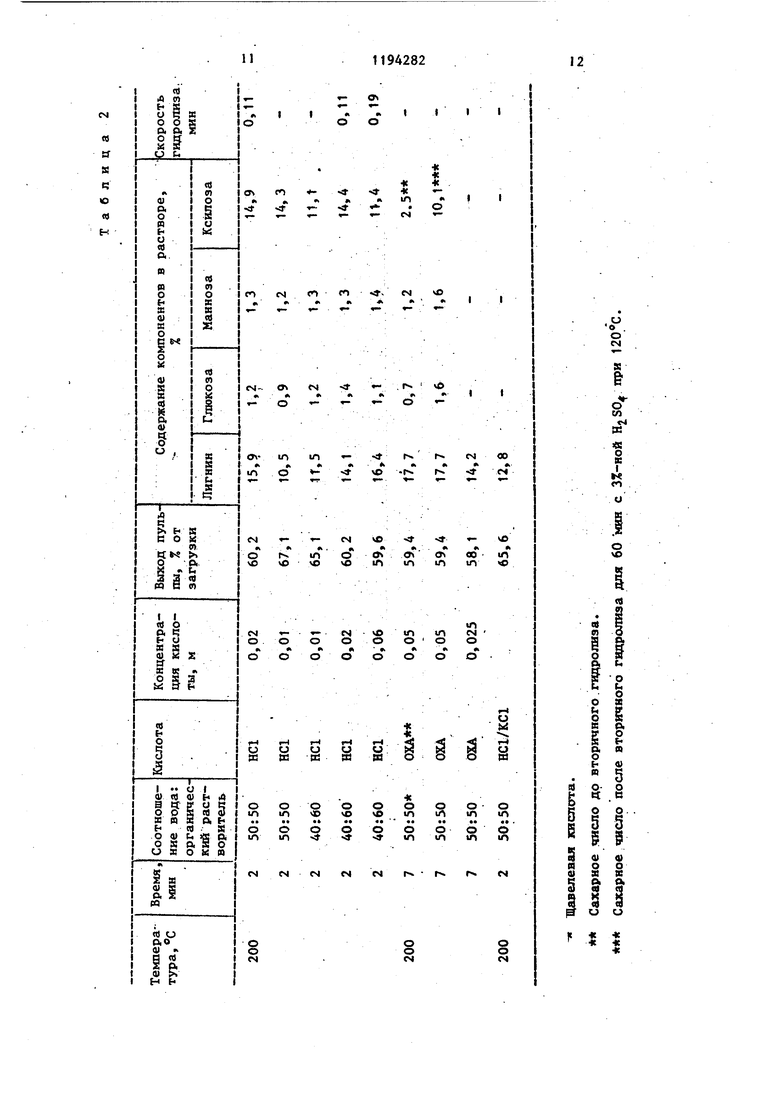

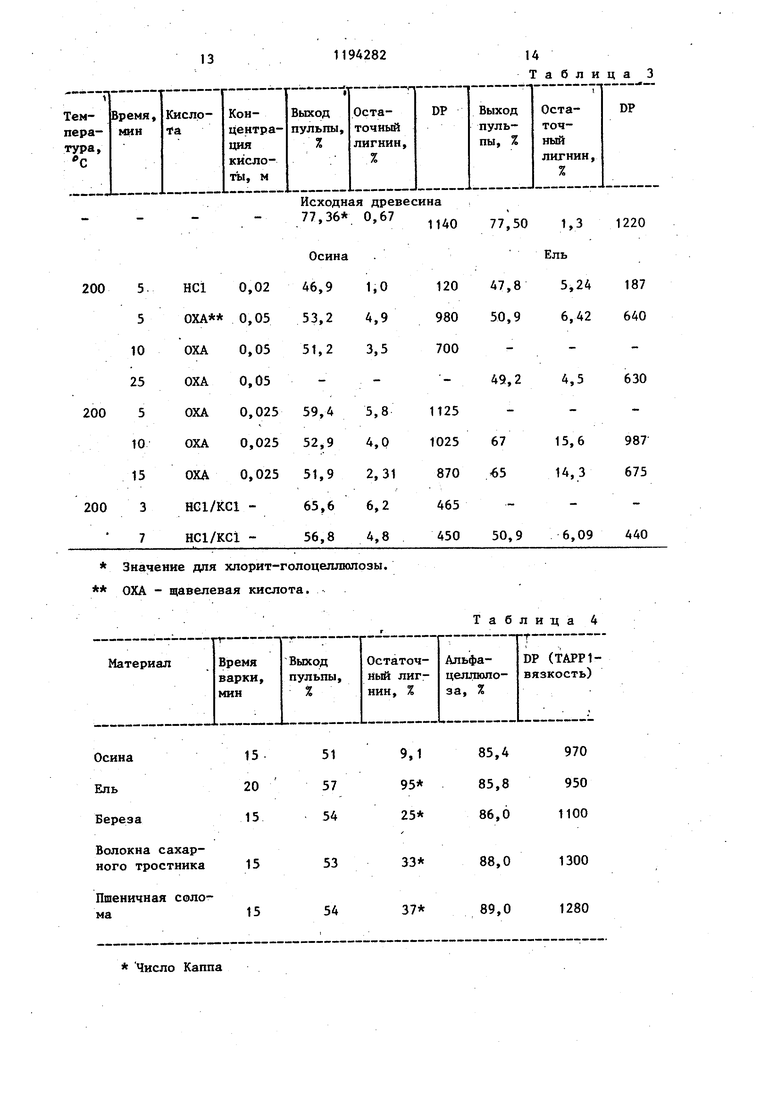

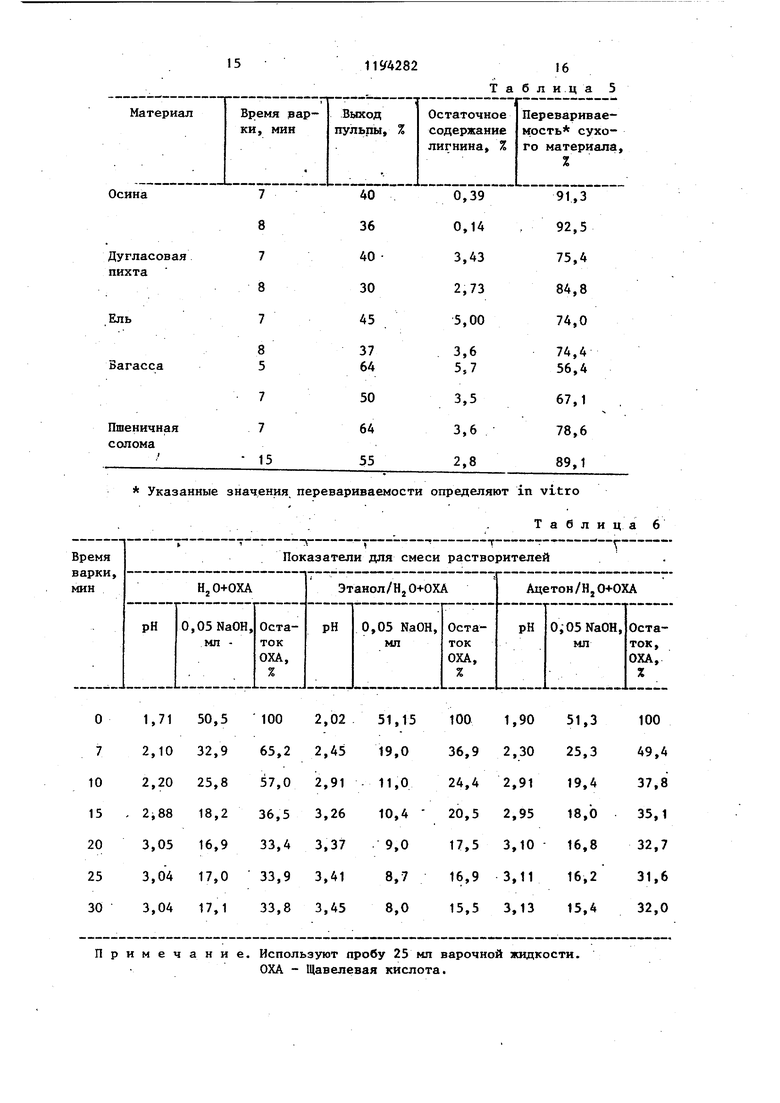

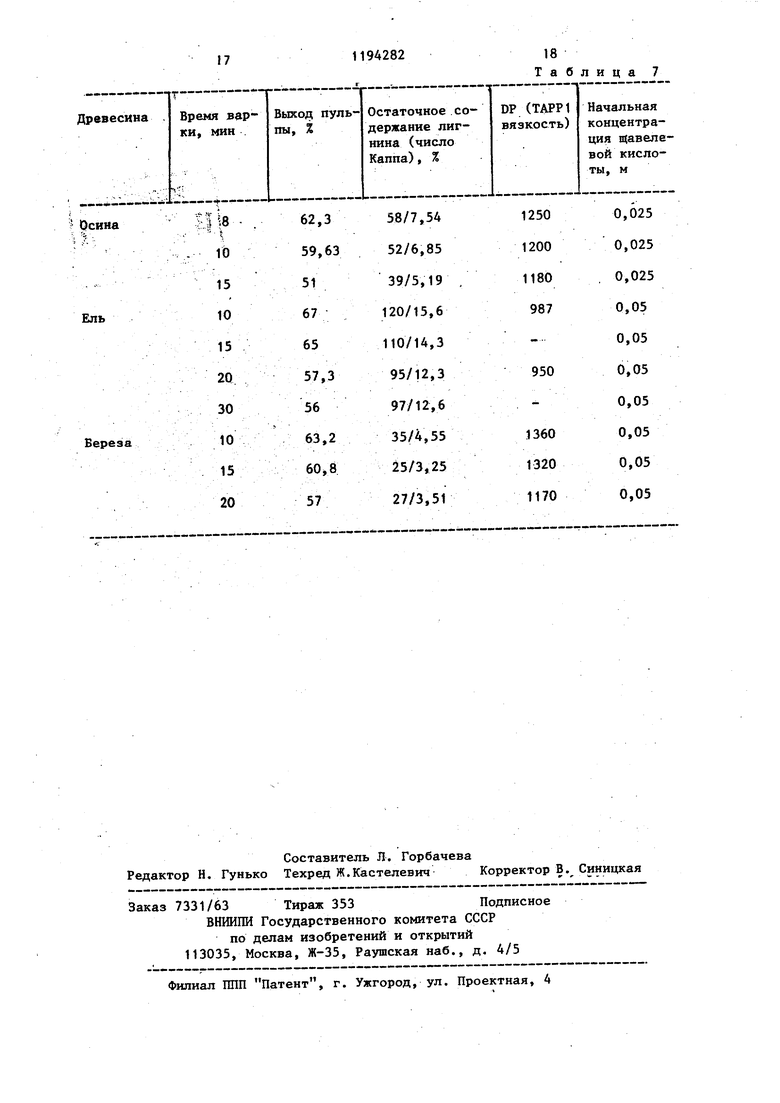

Изобретение .относится к усовершенствованию способа разложения лигноцеллюлозного материала, из которого можно получать целлюлозу, избегая загрязнения воздуха и воды, и который может быть .использован в лесохимической и химической промьшленности. Цель изобретения - предотвращение деструкции целлюлозы и регулирование степени гидролиза исходного материала. Пример 1.В табл. 1 приведе ны данные, по которым сравнивают способности подкисленных водно-органических растворителей растворять составные части целлюлозы. В частнос ти, сравнивают смесь этилового спирта, воды и кислоты и смесь ацетона, воды и кислоты по их действию на 100 г стружек из осины и дугласовой пихты. В каждом случае по 100 г указанных стружек совместно с 1200 мл варочной жидкости, состоящей из воды и органического растворителя, взятых в соотношении 50:50, помещают в аппарат для варки целлюлозы, причем две загрузки пропитывают смесью, содержащей ацетон, а две другие загрузки - смесью, содержащей этиловый спирт. Все жидкости содержат 0-,07 мас.% НС1 в качестве катализатора гидролиза. Кислоту прибавляют к подходящему количеству воды до Того, как примешивают органический растворитель, и объем доводят до необходимого при смешении с водным растворителем в соотношении 50:50 дл того, чтобы устаноёилась необходимая концентрация кислоты. От содержимого варочного аппарата в указанные момен ты времени отбирают пробы, причем давление в емкости не понижают, и подвергают их анализу. Приведенные в табл. 1 значения показывают более высокую растворяющу способность смеси, состоящей из воды ацетона и НС1, так как полное переведение, в пульпу дугласовой пихты, одной из наиболее трудно перерабатываемых древесин, требует лишь 20 мин Если в варочной жидкости в качестве органического растворителя применяют этанол, то даже при увеличении . времени варки до 60 мин выход пульпы достигает не менее 24%. Указанное в табл. 1 время варки включает началь,ный интервал 5 мин, в течение которо 82 .2 го происходит пропитка и ограниченный гидролиз, в то время как варочный аппарат с содержимым нагревают до указанной температуры на глицериновой бане при . От варочной жидкости отделяют оставшееся твердое вещество, затем при 60С отгоняют органический растворитель и отделяют фильтрованием вьщелившийся лигнин от водного ipacTBopa сахара. Лигнин растворяют в ацетоне, добавлением воды высаживают его в виде окрашенного в светло-коричневый цвет порошкообразного вещества Пример 2. Влияние концент- раций и степени воздействия кислот сравнивают при постоянной температуре для осины с применением смеси, состоящей из ацетона и воды, при весовом соотношении древесина: жидкость 1:10 и при соотношении воды и ацетона 50:50 и 40:60. Все процессы варки осуществляют в смеси растворителей, состоящей из воды и этилового спирта, при соотношении древесина:жидкость 1:10. Под количеством сахара и лигнина следует понимать процент от выхода, достигаемого в результате осуществле ния примененногоспособа гидролиза. Все древесины содержат суммарно 19% лигнина, который может быть отделен, в особенности 74% отделяемой голоцеллюлозы, 56,3% целлюлозы, получаемой в виде глюкозы, и 17,9% отделяемой гемицеллюлозм, которая состоит на 1,9% из маннозы и на 16,0% из ксилозьа. Указанные значения показывают, что повьш1ение концентрации кислоты с 0,01 до 0,02 М при применении НС1 не оказывает или оказывает лишь незначительное влияние на константу скорости реакции при постоянной температуре реакции и несколько различных соотношениях органический растворитель: вода. При утроенной концентрации (0,02-0,06 М) проявляется значительное действие, причем влияние повышения концентрации кислоты сравнивают с влиянием повышения температуры на скорость гидролиза. Результаты испытаний приведены в табл. 2 (исходная древесина - осина, %: лигнин 19; глюкоза 56,3; манноза 1,97; ксилоза 16,0). На разрывную длину целлюлозной пульпы сильное влияние оказывает остаточная вязкость, т.е. степень 3 полимеризации .целлншозы после вьщеления волокна. Сильные кислоты даже при пониженной концентрации не явля ются специфичными по Своему гндролизующему действию, так как они гидролизуют все глюкозидные соеди нения в лигноцеллюяозе, включая та,кие соединения, которые находятся в области более высокого порядка, т.е. они гидролизуют аморфную, меао морфную и кристаллическую целлюлозы Установлено, что при применении глабой щавелевой кислоту или при применении сильной кислоты с нейтральной солью этой кислоты в смеси вода - зтанол достигается связанное с удалением лигнина действие водноорганической смеси растворителей, которое происходит почти также быст ро, как и со смесью, состоящей из сильной кислоты и растворителя, однако в свободном состоянии вьщеля ются целлюлозные волокна со значительно лучшим Р-значением степени полимериза11ии (DP) . Значительно более высокое DP-зна ч.ение целлюлозного волокна может быть достигнуто при обработке с целью удаления лигнина, в течение сок ращенного промежутка времени в том случае, когда применяют водно-органическую смесь растворителей, катализированную щавелевой кислотой. Пр этом DP-гзначение выделенного волокн близко DP-значению практически недеструктированного природного волок на. Варочную жидкость после отделен целлюлозы обрабатьшают аналогично примеру 1. Прим ер 3. Несколько загрузок по 5 г из измельченной и высуше ной в печи осиновой и еловой древесины нагревают в варочном аппарате из нержавекицей стали, работающем под давлением, в каждом случае с 60 мл смеси воды и этилового спирта, взятых в соотношении 40:60. К каждой загрузке прибавляют определенное количество НС1 или щавелевой кислоты. Выход и рН значения оставшейся целлюлозы представлены в табл. 3. Степень полимеризации определяют применяя комплексы железа, винной кислоты и натрия. Соотношение количеств древесины и жидкости составля ет 1:12 при применении осиновой дре весины и 1:8 при применении еловой древесины, за исключением варки 2 еловой древесины с НС1, при которой соотношение древесина:жидкость составляет 1:10. Эти значения показывают очень большое повьш1ение прочности растительных волокон указанных типов в сравнении с волокнами, которые получают .. в результате химического или бактериально-грибкового воздействия. Прочность бумажных лент, слоистых материалов, фильтров, ниток, канатов и оснастки из всех содержащих волокна растений сильно повьш1ается в результате применения предлагаемого способа вьщеления таких волокон. Полумеханические или полухимичес кие пульпы представляют собой компромисс между высоким выходом в случае механической пульпы, например . древесной массы, и очень твердой химической пульпой, так как пульпу лучшего качества с менее поврежденными волокнами получают в том случае, когда часть связывающего волокна материала, а именно лигнина и гемицеллюлозы, удалена, а волокнистая сетка в результате химического воздействия размягчается настолько, что для разрыхления волокон требуется лишь небольшая разрывная нагрузка. Улучшенную пульпу подобного типа получают с меньшим выходом, однако с повьш1енной прочностью листа и в значительно более короткий промежуток времени,, чем это необходимо в . случае получения пулыш, только в результате химического воздействия. пульпу очень высокой прочности, с небольшими затратами и за очень короткое время, причем при применении растворяющей смеси, сое-, тоящей из воды, этилового спирта и щавелевой кислоты, варку осуществляют отдельными загрузками или непрерывно. Удаление лцгнина и гидролиз, на- . пример, измельченной древесины, соломы, сахарного тростника или бегассы проводят при температуре варки целлоолозы, составляющей приблизительно 180 С, обычно за 3-5. мин.. К этому моменту остаток лигноцеллилозы хотя и размягчается, однако.еще сохраняет свою первоначальную структурную форму, и все же при перемешивании в жидкости материал легко может перерабатываться, в дисперсию волокна, т.е. в пульпу после того, как его пропускают через один или несколько дефибреров высокого давления, в ре:зультате чего образуется термомеханическая пульпа. Содержание лигнина может достигать 5-6%, при этом о разуется пульпа, обладающая чрезвычайно высокой прочностью. ВарочнуюЖИДКОСТЬ обрабатьгоают аналогично примеру 1. Для суспендированил пульпы при получении регенерированной целлю- . лозы требуются, например DP-эначение отбеленной пульпы вьше 800 и минимальное содержание альфа-целлюлозы 85%. Этих требований достаточно при осуществлении предлагаемого способа. Пример 4. Осуществляют несколько загрузок по 20 г из высушенных на воздухе стружек осиновой , еловой и березовой древесин i с размером стружек 2x6x0,8 см 1,5 мм, волокон сахарного, тростника размером 3x3 мм х 10 см и пшеничной соломы длиной 10 см. Каждую загрузку с таким количеством смеси растворителей, при котором весовое соотношение загрузки и смеси растворителей составляет 1:10, помещают в варочный автоклав из нержавеняцей ста ли,Смесь растворителей содержит 60 ч. этилового спирта и 40 ч. воды и щавелев кислоту с концентрацией 0,05 М , (рН 2,5). Примерно за 7 мин темпера туру в варочном аппарате доводят до 200°С и нагревают при указанной тем пературе в течение определенного пр межутка времени. Затем полученную пульпу анализируют и определяют ее выход, содержание остаточного лигнина, DP и количество альфа-целлюлозы. Полученные значения представлены в табл. 4. Из табл. 4 следует, что все полу ченные указанным способом пульпы им ют содержание альфа-целлюлозы более 85% и могут быть подвергнуты трех стадийному отбеливанию, включаннцему хлорирование, экстракцию и обработку гипохлоритом, после чего степень белизны отбеленной пульпы достигает 88%. Содержание альфа-целлншозы сос тавляет 95-99%.« Пример 5. Удаление большей части лигнина из таких лигноцеллкшо ных материалов, как солома, травы, остатки сахарного-тростника и разли 26 ные твердые и мягкие древесины, также полезно для повьшения перевариваемости их жвачными животными. Однако затраты на удаление лигнина настолько велики, что подобные материалы не могут конкурировать с обычными кормами для скота. Кроме того, при осуществлении некоторьпс известных способов удаления лигнина остаточное содержание лигнина изменяется в такой степени, что остаток лигноцеллюлозы ядовит для крупного рогатого скота. При использовании предлагаемого изобретения затраты на удаление лигнина значительно понижаются и после варки в течение короткого промежутка времени остаточное содержание лигнина в материале составляет менее 5%. Опыты осуществляют с применением в каждом случае 100 г высушенной на воздухе осины, дугласовой пихты, ели, багассы и пшеничной соломы. Каждую загрузку совместно со смесью растворителей, состоящей из ацетона и воды в соотношении 60:40 и соляной кислоты с концентрацией 0,02 М, помещают в аппарат для варки целлюлозы из нержавеющей стали. Температура варки после нагревания в течение 6-7 мин составляет , причем время варки в различных случаях разное. Выход, остаточное содержание лигнина и перевариваемость сухого материала представлены в табл. 5. Из табл. 5 следует, что с помощью предлагаемого способа получают хорошие корма для крупного рогатого скота из растительных материалов, которые не могут быть применены шш применимы лишь ограниченно для этой цели. Благодаря получению таких побочных продуктов из варочной жидкости, как лигнин, сахар и регенерированный растворитель, затраты на осуществление Способа и необходимое аппаратурное оформление дополнительно понижаются. Применяемое устройство представля|ет собой одноступенный варочный аппарат, причем для пропитки смесью растворителей при комнатной температуре применяют открытый резервуар. Установка состоит из работающего под давлением загрузочного устройства для Частиц древесины, перегородки, которая способна поддерживать давление 35 бар, обогревающей системы, системы для нагревания под давлением и системы для подачи жидкости, отводя щего трубопровода, охлаждающего и промьшного устройства в нижней част центрифуги с промывочным устройство испарителя для регенерации раствори теля, смесителя для загрузки и гранулирующего устройства для пульпы. Пример 6. Варочная жидкост состоящая из смеси воды, этанола и щавелевой кислоты, спЬсобствует отделению волокна и имеет особое преимущество. При повышенной температу ре варки щавелевая кислота разлагается с образованием двуокиси углеро да и воды. При этом наблюдается про исходящий быстро гидролиз с 0,05 М щавелевой кислоты, который замедляется в той степени, в какой она раз лагается так, что волокна н подвер гаются воздействию кислоты, Осуществляют ряд опытов без лигноцеллкшозы, причем нагревают щавелевую кислоту, используемую в качес ве катализатора, при 200°С в смеси этилового спирта и воды, взятых в соотношении 60:40, при концентрации кислоты 0,05 М. Через промежутки времени в 30 мин измеряют рН, отбирают пробы, титруют жидкость и опре деляют остаточное количество кислот Также осуществляют ряд других опытов, причем применяют жидкость, не содержащую органический растворител а в ряде других опытов применяют жидкость из равных частей ацетона и воды. Представленные в табл. 6 значени показывают прогрессирующее и быстро понижение кислотности смеси растворителей со временем, причем это пон жение наиболее быстро происходит в , этилового спирта и воды, а наиболее медленно при применении только воды. Проводят ряд опытов, при осущест влении которых осиновые, еловые и березовые древесные хлопья нагревают при 200°С в смеси растворителей, состоящей из этилового спирта и воды в соотношении 60:40 и подкисленной добавлением щавелевой кислоты до концентрации 0,05 М. В табл. 7 приведены выход пульпы остаточное содержание лигнина и DP волокна. I Скорость потери древесного вещества составляет приблизительно 2 8 2,5% за 5 мин продолжительности вар ки после первоначального времени нагревания 7 мин. Вьщеляют волокна осины после варки в течение 7,5 мин, а ели после варки в течение 8,59 мин. Небольшие потери при варке говорят о том, что разложение кислоты способствует сохранению высокого DP-значения волокна. Отделенную варочную жидкость обрабатывают аналогично примеру 1. Пример 7. Первая стадия. 10,8 г воздушно-сухой осиновой щепы, освобожденной от экстрактивных веществ (влажность 8%), вместе с растворителем в количестве 120 мл, составленным из ацетона и воды в соотношении 60:40, подкисленным до 0,02 н., помещают s бомбу из нержавекщей стали. После герметизации, бомбу быстро нагревают в предварительно подогретой масляной ванне до 190 С. Время подогрева . составляет.9 мин, в течение которых температуру поддерживают на прежнем уровне. Через реакционное время бомбу быстро охлаждают до комнатной температуры и раскупоривают, далее содержимое 4я льтруют через фильтровальную бумагу на воронкеБюхнера. Нерастворенный осадок двалщы промывают растворителем в каличеств(е по 30 мл каждый раз. После сушки в печи получают 4,31 г остатка (43,1% от начального веса). Реакционную и промьшочную жидкости смешивают, ацетон выпаривают, в вакууме при . Выделившийся лигнин отф шьтровьшают и высушивают при при помощи сиккатива и получают 1,275 г светло-коричневого порошкообразного лигнина. К водному фильтрату добавляют 100 мг миоинозитсахара, после чего вводят серную кислоту до получения 3-ной концентрации, затем в течение 30 мин смесь кипятят в обратном потоке. Раствор охлаждают до комнатной температуры, нейтрализуют при помощи насыщенного раствора гидроокиси бария, после чего осадок отфильтровывают. Светлый вьвдержанньй раствор на протяжении ночи обрабатывают NaBH и упаривают с целью сушки. Сахарный остаток переводят в альдиацетаты и анализируют путем газовой хроматографии. Общее содержание сахара составляет 3,332 г, из которых 31% (1,03 г) - ксилоза. Вторая стадия. 4,31 г (вес после печной сушки) невысушенного остатка из первой стадии с 50 нп такой же гидролизной жидкости/как. и в первой стадии, помещают в бомбу, из нержавеющей стали, которую быстро нагревают в масляной ванне до, (7 мин) и далее нагре продолжают еще 15 мин. Затем бомбу быстро охлаждают.до комнатной температуры и ее содержимое анализируют таким же образом, как и в первой стадии. : Получают на второй стадии конечные продукты, г:

Таблица 1 2 10 Твердый остаток 0,15 ЛигнинО,38 Восстанавливаемый сахар .2,985 Общий баланс следукнций. Негидролизуемый остаток во второй стадии составляет 0,15 г, 1,50%; лигнин в первой стадии - 1,257 г, во второй - 0,380 г, 1,637.г, 96,3%; редуцированный сахар в первой стадии составляет 3,332 г, во второй 2,985 г, 6,317 г, 76,11%. Всего: 8,104 г, 81,04%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сахаров из целлюлозосодержащего материала | 1982 |

|

SU1701115A3 |

| Способ варки лигноцеллюлозного материала | 1982 |

|

SU1830091A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 1992 |

|

RU2037000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ПРОИЗВОДСТВА ВИСКОЗНОГО ВОЛОКНА | 1993 |

|

RU2122055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1993 |

|

RU2037001C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУЛЬПЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА, ПРИМЕНЕНИЕ ЛИГНИНА | 1996 |

|

RU2139965C1 |

| СПОСОБ ПРОМЫВКИ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2368715C1 |

| ПРИМЕНЕНИЕ ДИТИОНИТА НАТРИЯ В ПРОЦЕССЕ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2649301C2 |

| Способ получения целлюлозного полуфабриката | 1986 |

|

SU1397581A1 |

| Способ получения целлюлозного полуфабриката | 1987 |

|

SU1440995A1 |

1. СПОСОБ РАЗЛОЖЕНИЯ ЛИГНОЦЕЛЛЮЛОЗНОГО МТЕРИАЛА путем его гидролиза в подкисленной варочной жццкости, содержащей 60-40 ч. воды и 40-60 ч. органического растворителя - этанола или ацетона и кислоты в качестве катализатора, при температуре 180-210 С и давлении в.течение 10-60 мин с последующим отделением от варочной жидкости целлюлозы, ее отмывкой, отгонкой из варочной жидкости органического растворителя и летучих продуктов разложения с высаживанием при этом лигнина , конденсацией продуктов отгонки и получением в остаточном растворе caxaров, отличающийся тем, что, с целью предотвращения деструкции целлюлозы и регулирования степени гидролиза исходного материала, процесс гидролиза ведут при поддержании рН среды варочной жидкости 3,51,7, причем если используют ацетон, то в качестве кислоты берут соляную или серную кислоту, a если - этанол, то в качестве кислоты используют .щавелевую кислоту. 2. Способ по п. 1, о т л и ч a ю щ и и с я тем, что процесс гидролиза лигноцеллюлозного материала ведут в две стадии: на первой проводят кипячение при 180-21О С со сме(Л сью вода - ацетон - НС1 или ацетон , имеющей рН .3,5-2,2, в течение 10 мин с отделением целлюлозы, a на второй - кипячение выделенной целлюлозы в растворе вода - ацетон НС1 или вода - ацетон - , имею щем рН 2,2-1,7, в течение 30 мин до перехода целлюлозы в раствор с поссо ледующей отгонкой из маточников 4 1C обеих стадий растворителя и легкокипящих соединений с высаживанием 00 при этом лигнина и получением в осto таточном растворе Сахаров.

47,9

7 10 45,4

00

Этанол

31,2

20 28,6

30 43,5

7 34,2

10 15 20 30 15,1

00

Ацетон 10,4 3,7

2,4 47,5 7 1,8 42,0 5,85

, и

о О «м

О СП

ы

ж

«: о

в

СП

Исходная древесина

Число Каппа

15 Примечание.

16 Таблица 5 Используют пробу 25 мл варочной жидкости. ОХА - Щавелевая кислота.

Береза

| Патент США № 3585104, кл | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1985-11-23—Публикация

1979-04-27—Подача