Изобретение относится к химической промышленности, конкретно к льняным целлюлозным продуктам и способам их промышленного получения.

В современных условиях назрела необходимость переработки ежегодно возобновляемого льняного сырья для получения в промышленных условиях целлюлозного продукта с высоким показателем α-целлюлозы. Это обусловлено проблемой нехватки качественного и недорого сырья в ключевых секторах экономики. На данном этапе, наиболее известным и потребляемым сырьем для производства целлюлозы является древесина хвойных, лиственных пород, а также травянистое растение - хлопок. Однако, при использовании древесных растений для получения целлюлозных продуктов и постоянном наращивании такого производства нельзя минимизировать ущерб, наносимый окружающей среде.

Одновременно национальная экономика сталкивается с проблемой поставки некачественного сырья, в частности, хлопковый линт, ввозимый из соседних стран имеет высокую засоренность, это приводит к неудовлетворительным показателям качества и низкой массовой доли выхода целлюлозного продукта. Кроме того, поставляемый хлопок экономически не выгоден для заинтересованных лиц поскольку его стоимость неизменно растет. Соответственно, одной из главных задач ведущих отраслей экономики является использования отечественного недорого, но в тоже время качественного сырья для получения целлюлозы. Учеными давно изучено, что таким растительным сырьем могут являться многие однолетние растения, в особенности лен. Известно, что при переработке отходов льняного производства можно получить в 8 раз больше целлюлозы, чем у самого быстрорастущего в нашей климатической зоне дерева - тополя.

Предлагаемая технология использования льняных отходов для производства целлюлозного продукта позволит решить проблему с обеспечением сырьем отечественной промышленности, снизит экономические потери государства, приведет к независимости от ввозимого целлюлозосодержащего сырья, а также создаст условия для занятости населения.

Известен способ получения целлюлозы из растительных волокон путем их первичной обработки, варки в щелочном растворе, содержащем поверхностно-активное вещество, обработки отбеливающим раствором, кисловки, промежуточной промывки и сушки. В производстве целлюлозы использовали пеньку длиной 5-40 мм. Для удаления из волокнистого материала избытка золы, а также повышения белизны и прочности волокна масса обрабатывалась в специальном растворе, содержащем 10-15 г/л серной кислоты, затем волокно помещалось в другой раствор, который включает следующие химические вещества: гидрооксид натрия 50-60 г/л, сульфид натрия 7,5-18,0, поверхностно-активное вещество 0,5-1,0. Последняя фаза химической обработки протекает при температуре 100-125°С в течении 60-120 минут. (Патент RU 2507331, D21C 5/00. 20.02.2014).

Недостатками данного способа является длительность и многоэтапность процессов для получения целлюлозосодержащей массы, кроме того, присутствие в числе используемых компонентов серной кислоты уменьшает уровень вязкости производимого сырья и значительно сокращает объемы целлюлозы, полученной на выходе, поскольку присутствие агрессивных кислот приводит к разрушению волокон льна, и, как следствие, получение продукта с высоким содержанием волокнистой пыли.

Известен также способ получения целлюлозы путем последовательной замочки целлюлозосодержащего сырья в щелочном растворе, термомеханической обработки, промывки, отбелки в растворе перекиси водорода, промывки, отжима и сушки, а в качестве целлюлозосодержащего сырья используют травянистые растения, отличающиеся тем, что перед сушкой целлюлозное сырье разрыхляют на отдельные волокна, транспортируют по шнекам, в которых происходит диффузное выравнивание влажности по объему с последующей сушкой в СВЧ-установке при перемещении целлюлозы относительно системы излучателей. В качестве щелочного раствора берут варочный раствор, который готовят на оборотной воде с содержанием гидрооксида натрия - 10-60 г/л и ПАВ - 0,2-0,8 в течение 15-60 мин при температуре 90-100°С и гидравлическом модуле - 1(10-20). Отбелка производится раствором перекиси водорода с концентрацией 5-10 г/л при температуре 85-95°С в течение 90 минут и гидравлическом модуле 1(10:20). Промывку после делигнификации осуществляют в два этапа: сначала горячей водой при температуре 70-90°С. Затем теплой водой при температуре 30-40°С (Патент RU 2487206, 10.07.2013).

Представленный способ имеет существенные недостатки, а именно, низкий выход целлюлозы по итогу - 48%, и невозможность промышленного использования СВЧ-установки. Кроме того, предлагаемая установка огнеопасна, поскольку всегда существует вероятность включения в волокнистую массу металлических частиц, которые могут привести к возгоранию.

Известен двухстадийный способ получения из льна целлюлозного продукта, включающий стадии пероксидной делигнификации и последующего щелочного облагораживания. Делигнификация льна пероксидом водорода в среде «уксусная кислота - вода» в присутствии сернокислотного катализатора позволяет получить целлюлозный продукт с выходом 72,0% мас. и содержанием альфа целлюлозы до 83,3 мас. Последующее щелочное облагораживание продукта делигнификации льна дает возможность получать целлюлозу с выходом до 56,0% и содержанием альфа-целлюлозы 97,5% (Левданский В.А., Левданский А.В., Б.Н. Кузнецов/ Сибирский федеральный университет, 2014, №1, С. 63-70).

Недостатками указанного метода является низкая экономичность и экологичность процесса в связи с использованием кислых растворов.

Известен способ получения целлюлозы из соломы льна пероксидно-ацетатным методом. В лабораторных условиях проводилась варка соломы пероксидно-ацетаным методом в трехгорлой колбе при постоянном перемешивании. Предварительно измельченные, высушенные и взвешанные образцы соломы варились в растворе надуксусной кислоты и серной кислоты в качестве катализатора. Процесс варки длился от 60 до 120 минут, при температуре от 70 до 100°С, при различных гидромодулях(10:1, 9:1, 8:1, 7:1, 6:1). Выход получаемой целлюлозы из льна около 40-45%, при условии снижении гидромодуля содержание альфа-целлюлозы достигает 98%, показатель белизны составляет 98% (Арсеньева Д.Ю., Захарова А.А. / современная наука: актуальные проблемы теории и практики, 2016 №8, С. 3-4).

Данный метод нельзя признать оптимальным поскольку гидромодуль применяемый в исследовании имеет высокие показатели (7:1, 6:1).

Наиболее близким по способу и техническому результату является последовательный процесс, включающий очистку лубяного волокна в растворе, содержащем 10-20 г/л едкого натрия и 2-5 г/л поверхностного активного вещества, в течение 40-50 минут, кислование в растворе, содержащем 3-8 г/л серной кислоты в течение 30-50 минут, щелочную варку в растворе, содержащем, г/л: 15-30 гидроокиси натрия и 3,5-7,0 лученное путем механической отработки с последующим аэродинамическим фракционированием, с линейной плотностью 0,81-1,24 текс и длиной до 15 мм, а массовая доля волокна длиной 3-7 мм составляет не менее 70, причем в качестве стабилизатора используют сульфид или сульфит натрия. Полученная представленным способом целлюлоза имеет высокую смачиваемость до 180 г., повышенный выход до 68% и низкое содержание золы 0,05-0,01%. (Патент RU 0002578586, 07.08.2017).

Этот способ принят в качестве прототипа.

Недостатками указанного технического решения является:

- использование серной кислоты для придания волокну требуемой белизны и стабильности приводит, в производственных масштабах, к расходу больших объемов энергетических ресурсов для последующей промывки полученной массы;

- в представленном патенте не указаны значения α-целлюлозы (или фракции технической целлюлозы, устойчивой к действию щелочей), а также не определена степень полимеризации волокон, что не позволяет в полной мере судить относительно качества полученной целлюлозы.

При разработке заявленного изобретения ставилась задача получения целлюлозного продукта уникального по своим характеристикам, способом, позволяющим минимизировать экономические и экологические риски.

Обозначенная задача решается тем, что в способе производства целлюлозного продукта путем механической обработки, промывки, кипячения, делигнификации, первой промывки горячей водой, окислительной варки, второй промывки водой, отжима и сушки, согласно изобретению делигнификацию проводят последовательной обработкой волокнистой массы в щелочном растворе, температура которого 50°С, окислительную варку осуществляют при постоянном значении температуры раствора 120°С. В качестве сырья используют получаемую из льна хлопкоподобную массу, следующих свойств: непрядомые волокна с линейной плотностью - 0,21-0,97 текс и массовой длиной 7,5 мм, массовой долей костры и сорных примесей -0,5%, влажностью - не менее 14%. Делигнификацию проводят в водном растворе, содержащем гидрооксид натрия - 5-10 г/л и поверхностные активные вещества 2,7-2,9 г/л в течение 30 минут при температуре 95-100°С. Полученную в результате пропитки массу опускают в раствор, содержащий следующие компоненты: пероксид водорода - 18,4 г/л, метасиликат натрия -13 г/л, сульфат магния - 0,4 г/л, гидрооксид натрия - 4,8 г/л. Процесс окислительной варки протекал при температуре 100°С в течении 60 минут. Промывку провели в несколько этапов, в начале горячей водой - при температуре 80°С, затем теплой водой - 40°С.

Данный способ позволяет значительно сократить расход потребляемых энергоресурсов за счет исключения кислот из состава растворов, используемых при химической обработке, а увеличение концентрации пероксида водорода в растворах для щелочной обработки и варки оптимизирует технический процесс.

Предложенное техническое решение уже апробировано на практике и реализуется следующим образом:

В качестве исходного сырья используется хлопкоподобное льняное волокно с минимизированным содержанием костры, полученное в процессе котонизации льняного волокна. Данное сырье подается в набивочную машину. В набивочной машине волокно уплотняется в смоченном виде и формируется «кулич» на поддоне массой 190-200 кг по сухому весу волокна и с размерами, соответствующими размерам носителей аппарата химической обработки льна. Далее «куличи» на поддонах загружаются в варочный аппарат для химической обработки волокна с высоким давлением, в котором протекают химические превращения задействованной массы. Обработанное волокно подается на центрифугу, где проводится первый отжим до остаточной влажности 50-60%, после чего разбирается рыхлителем и подается ровным слоем на конвейер сушильного агрегата. Полученная масса поступает в «измельчитель» для получения необходимой длины волокна, затем по пневмотранспорту поступает в накопитель и кипуется при помощи пресса.

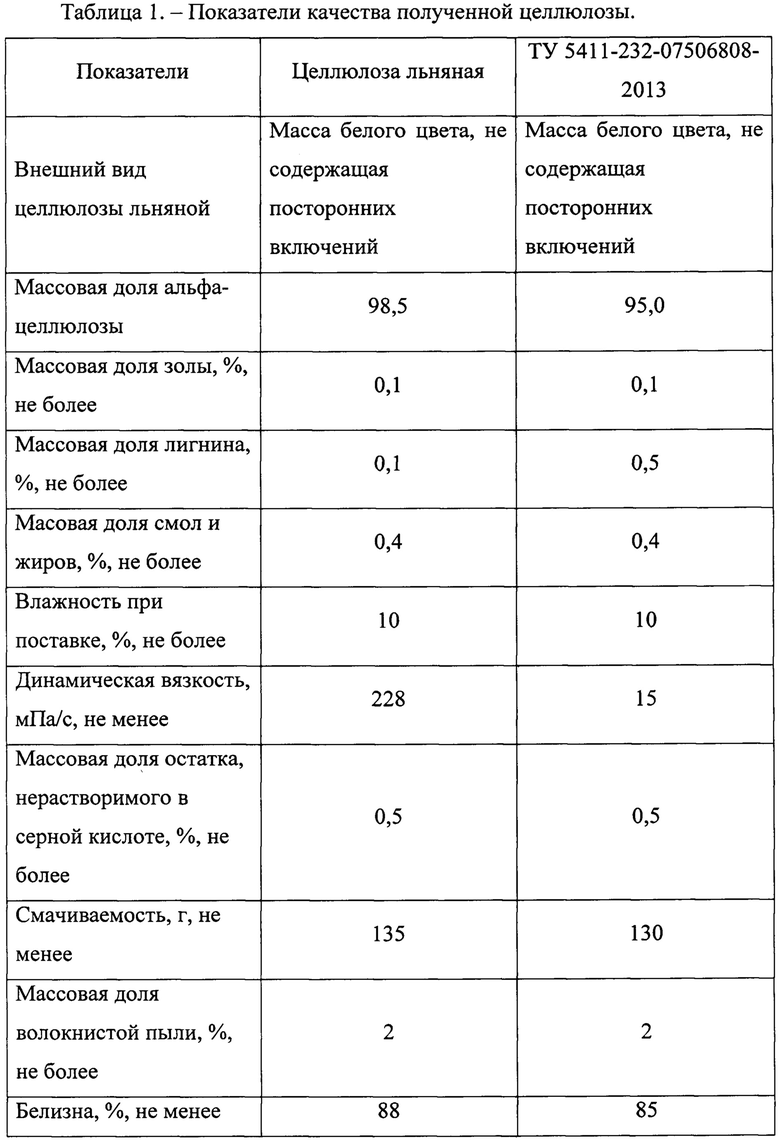

Представленная технология позволяет получить уникальный целлюлозный продукт из волокнистой массы льна благоприятных свойств, в частности, с высоким показателем альфа-целлюлозы 98,5% мас. (и выше), динамической вязкости (228 Па/с), степени полимеризации более 1100 и с минимальным содержанием лигнина (0,1%). В таблице 1 представлены показатели качества полученной таким способом целлюлозы в сравнении с требованиями ТУ 5411-232-07506808-2013 «Целлюлоза льняная».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОЧИЩЕННОЙ ЦЕЛЛЮЛОЗЫ ИЗ ЛЬНОВОЛОКНА | 2016 |

|

RU2637015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2021 |

|

RU2779000C1 |

| Способ получения льняной целлюлозы | 2021 |

|

RU2768635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ ПЕНЬКИ | 2023 |

|

RU2811694C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ПОРОШКОВОЙ И ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ РАСТЕНИЙ СЕМЕЙСТВА ЗОНТИЧНЫХ, ЛУБЯНЫХ КУЛЬТУР И ОТХОДОВ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2022 |

|

RU2802641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2507331C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2578586C1 |

| Способ получения целлюлозы из лузги подсолнечника | 2023 |

|

RU2808821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ ЛЬНА-МЕЖЕУМКА ДЛЯ БУМАЖНОЙ ПРОМЫШЛЕННОСТИ | 2014 |

|

RU2566275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

Изобретение описывает оригинальный по своим свойствам целлюлозный продукт с максимальными показателями альфа-целлюлозы и процесс его получения из короткого льняного волокна. Преимущества использования льна для производства целлюлозы выражаются в том, что содержание лигнина по сравнению с древесиной и другими однолетними растениями (конопля, джут) в данной культуре ниже, а наличие целлюлозных компонентов изменятся от 65-89%. Сферами применения технологии может стать бумажная, оборонная, нефтехимическая, пищевая, горнодобывающая промышленность и др. Льняной целлюлозный продукт характеризуется массовой долей альфа-целлюлозы 98,5%, массовой долей лигнина 0,1%, степенью полимеризации выше 1100 и динамической вязкостью 228 мПа·с. В качестве целлюлозосодержащего продукта используют полученную из льна хлопкоподобную массу, имеющую следующие свойства: непрядомые волокна с линейной плотностью - 0,21-0,97 текс и массовой длиной 7,5 мм, массовой долей костры и сорных примесей - 0,5%, содержание влаги - менее 14%. Способ промышленного получения из хлопкоподобной массы льна целлюлозного продукта осуществляют путем механической обработки, промывки, кипячения, делигнификации, которую проводят последовательной обработкой хлопкоподобной массы льна в щелочном растворе при температуре 50°С, делигнификации, которую проводят в водном растворе, содержащем гидроксид натрия 5-10 г/л и поверхностно- активное вещество 2,7-2,9 г/л, в течение 30 минут при температуре 95-100°С, окислительной варки в течение 60 минут при температуре 100°С, промывки: вначале горячей водой при температуре 80°С, затем теплой водой при температуре 40°С, затем осуществляют отжим, сушку. 2 н. и 4 з.п. ф-лы, 1 табл.

1. Льняной целлюлозный продукт, отличающийся тем, что массовая доля альфа-целлюлозы 98,5%, массовая доля лигнина составляет 0,1%, степень полимеризации выше 1100 и динамическая вязкость 228 мПа·с.

2. Продукт по п. 1, отличающийся тем, что в качестве целлюлозосодержащего продукта используют полученную из льна хлопкоподобную массу, имеющую следующие свойства: непрядомые волокна с линейной плотностью - 0,21-0,97 текс и массовой длиной 7,5 мм, массовой долей костры и сорных примесей - 0,5%, содержание влаги - менее 14%.

3. Способ промышленного получения из хлопкоподобной массы льна целлюлозного продукта осуществляют путем механической обработки, промывки, кипячения, делигнификации, которую проводят последовательной обработкой хлопкоподобной массы льна в щелочном растворе при температуре 50°С, делигнификации, которую проводят в водном растворе, содержащем гидроксид натрия 5-10 г/л и поверхностно-активное вещество 2,7-2,9 г/л, в течение 30 минут при температуре 95-100°С, окислительной варки в течение 60 минут при температуре 100°С, промывки: вначале горячей водой при температуре 80°С, затем теплой водой при температуре 40°С, затем осуществляют отжим, сушку.

4. Способ по п. 3, отличающийся тем, что процесс окислительной варки протекает в растворе с высокой концентрацией пероксида водорода: пероксид водорода - 18,4 г/л, метасиликат натрия - 13 г/л, сульфат магния - 0,4 г/л, гидроксид натрия - 4,8 г/л в течение 60 минут при температуре 100°С.

5. Способ по п. 3, отличающийся тем, что процесс окислительной варки осуществляется в агрегате химической обработки льняного волокна.

6. Способ по п. 3, отличающийся тем, что по окончании варки целлюлозосодержащую массу подают на сушильную установку, затем волокно с содержанием влаги менее 20% направляют на измельчитель для получения необходимой длины волокон.

| ИНСТРУМЕНТ ДЛЯ ПРИВОДИМОГО ДВИГАТЕЛЕМ КУХОННОГО ПРИБОРА | 2012 |

|

RU2578585C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2487206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2507331C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2574958C1 |

| US 6699358 B1, 02.03.2004. | |||

Авторы

Даты

2019-10-15—Публикация

2017-11-28—Подача