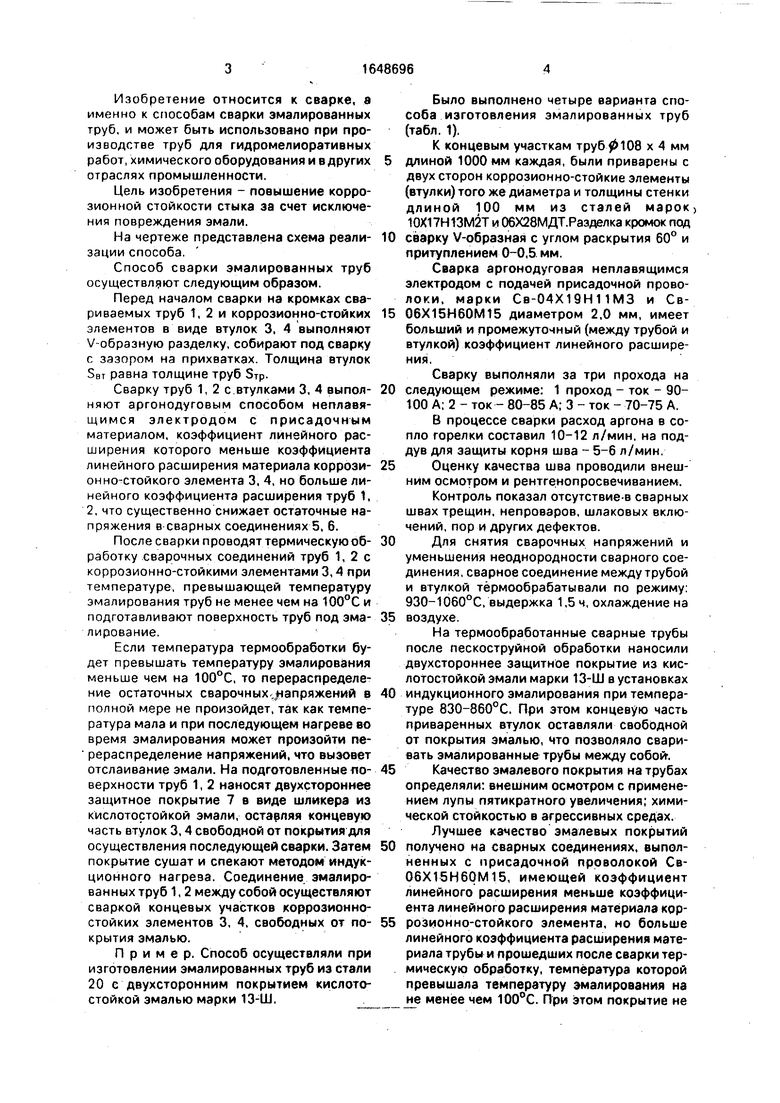

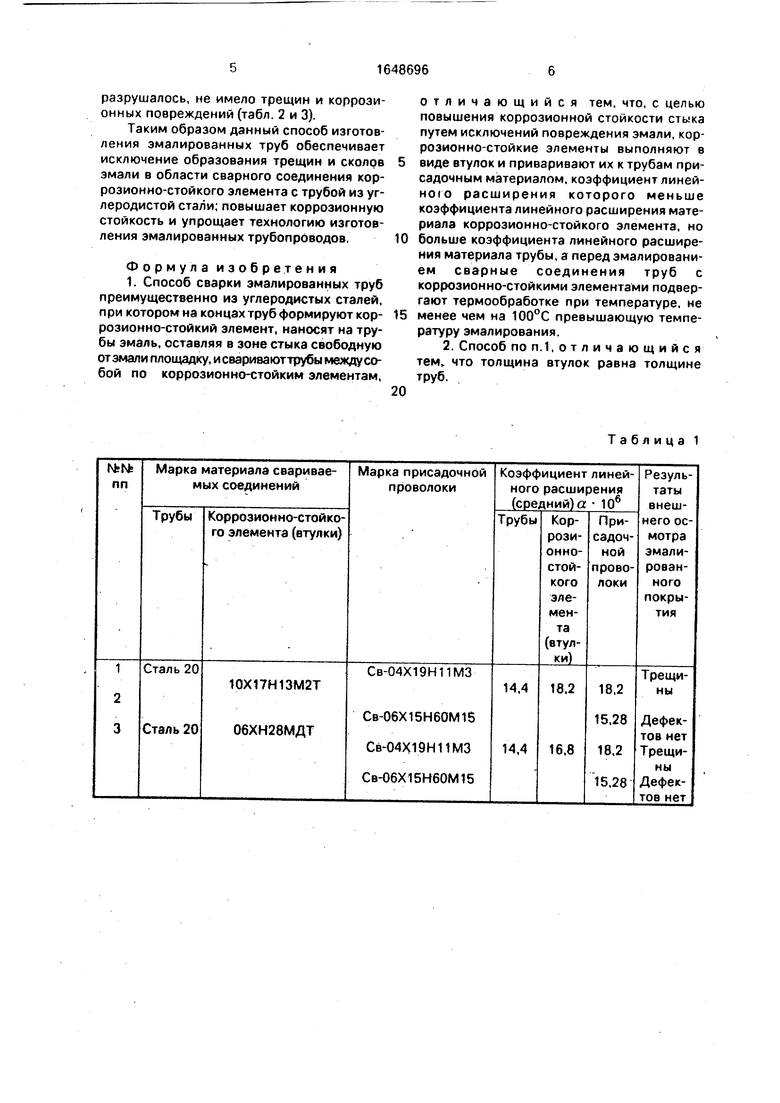

Таблица 1

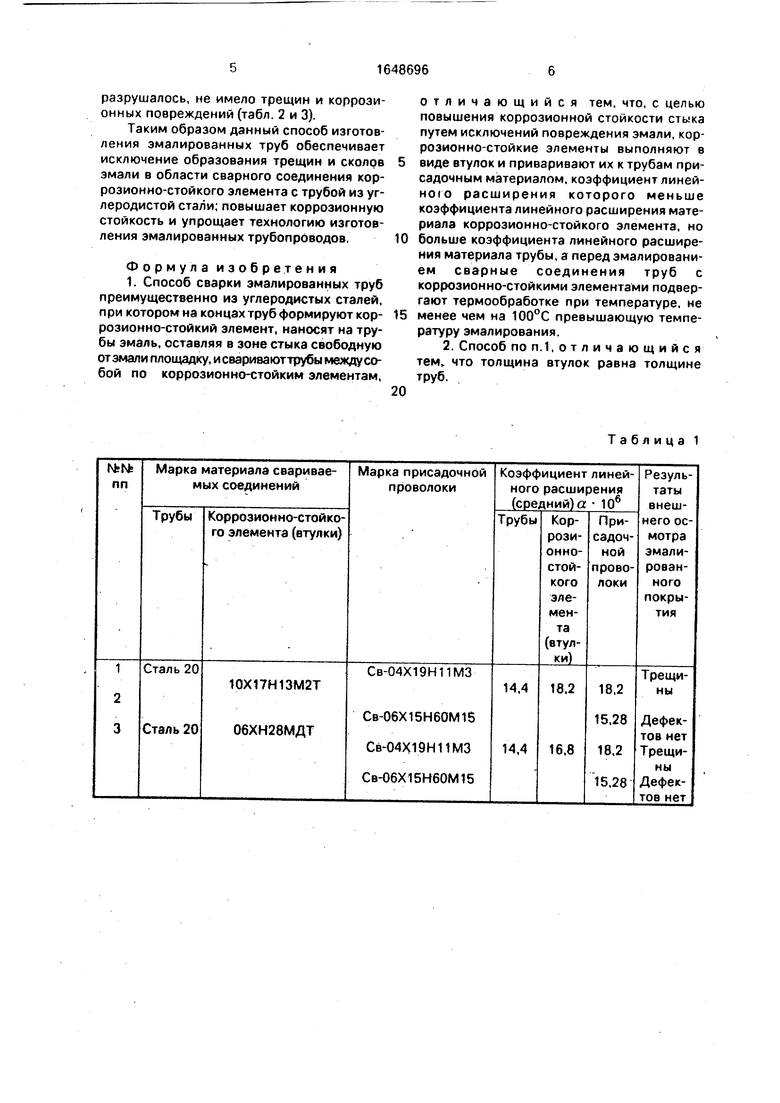

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

| Способ дуговой многопроходной сварки труб | 1983 |

|

SU1143554A1 |

| Способ термической обработки сварных соединений | 1979 |

|

SU826756A1 |

| Состав сварочной проволоки | 1974 |

|

SU523775A1 |

| Способ получения сплава | 1978 |

|

SU776814A1 |

| Состав сварочной проволоки | 1974 |

|

SU525516A1 |

| Состав стержня для сварки | 1981 |

|

SU977128A1 |

| СПОСОБ СОЕДИНЕНИЯ ЭМАЛИРОВАННЫХ ТРУБ | 1996 |

|

RU2104438C1 |

| Горелка для дуговой сварки в среде защитных газов | 1987 |

|

SU1478525A1 |

| Способ изготовления сварного образца для коррозионных испытаний | 1988 |

|

SU1528631A2 |

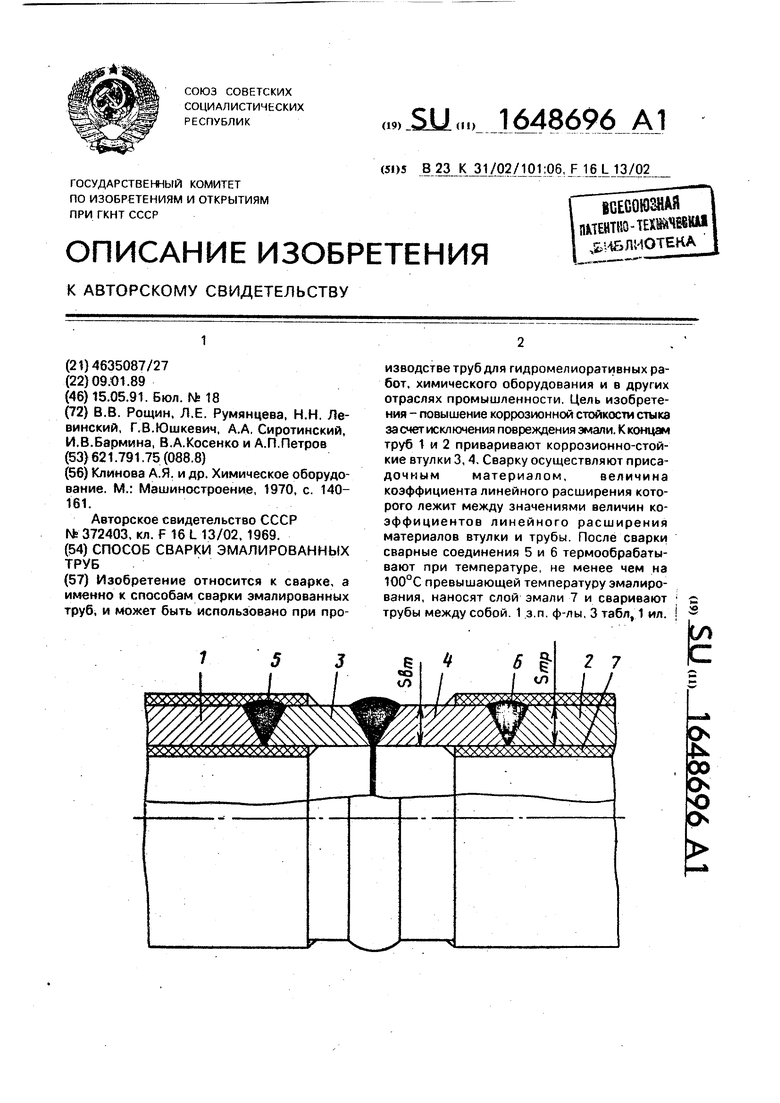

Изобретение относится к сварке, а именно к способам сварки эмалированных труб, и может быть использовано при производстве труб для гидромелиоративных работ, химического оборудования и в других отраслях промышленности. Цель изобретения - повышение коррозионной стойкости стыка за счет исключения повреждения эмали. К концам труб 1 и 2 приваривают коррозионно-стойкие втулки 3, 4, Сварку осуществляют присадочным материалом, величина коэффициента линейного расширения которого лежит между значениями величин коэффициентов линейного расширения материалов втулки и трубы. После сварки сварные соединения 5 и 6 термообрабаты- вают при температуре, не менее чем на 100°С превышающей температуру эмалирования, наносят слой эмали 7 и сваривают трубы между собой. 1 з.п. ф-лы, 3 табл, 1 ил.

Температура термообра- ботки сварных труб, С

Температура эмали- рования.°С

830

860

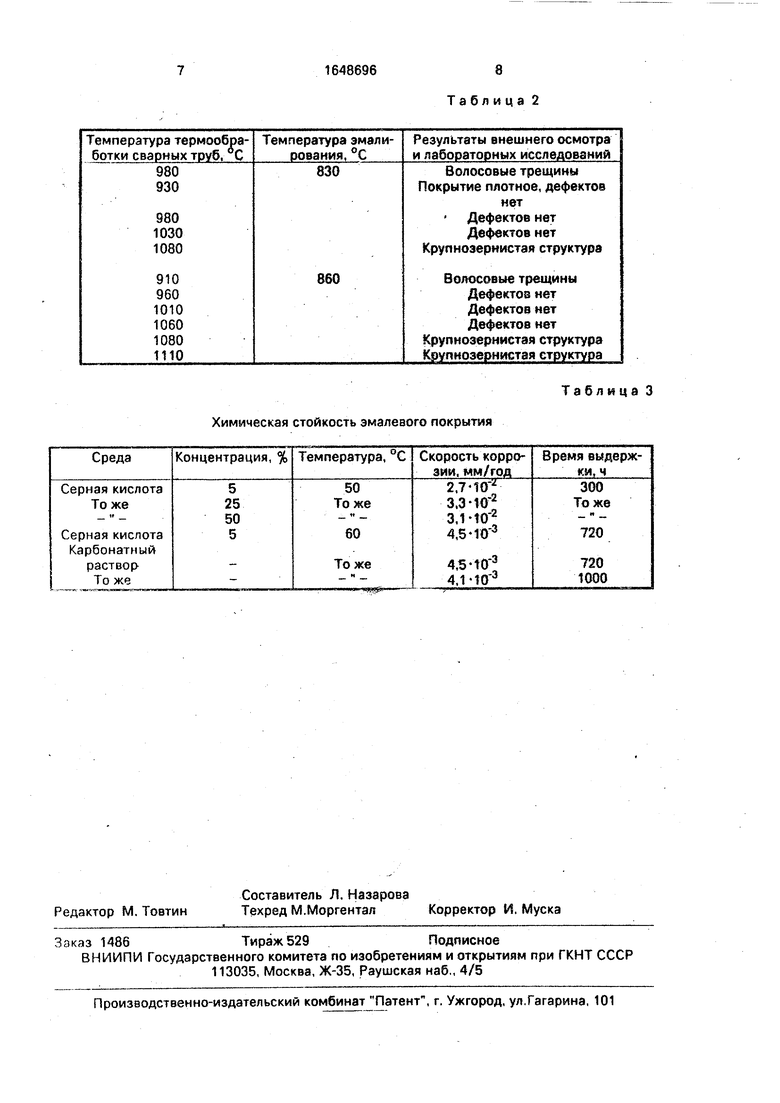

Химическая стойкость эмалевого покрытия

Результаты внешнего осмотра и лабораторных исследований

Волосовые трещины Покрытие плотное, дефектов

нет

Дефектов нет

Дефектов нет

Крупнозернистая структура

Волосовые трещины

Дефектов нет

Дефектов нет

Дефектов нет

Крупнозернистая структура Крупнозернистая структура

Таблица 3

| Климова А.Я | |||

| и др | |||

| Химическое оборудование | |||

| М.: Машиностроение, 1970, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| БИБЛИОТЕКА | 0 |

|

SU372403A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-05-15—Публикация

1989-01-09—Подача