Изобретение относится к машине для прокладки контактного провода и/или несущего троса надземной контактной сети рельсового пути, содержащей опирающуюся на ходовые тележки раму, на которой установлен барабан с намотанным на него контактным проводом или несущим тросом, натяжное устройство для контактного провода или троса, включающее в себя, по меньшей мере, один вращающийся вокруг своей оси вращения ролик с выполненным в нем желобом для размотки провода или троса и обеспечения натяжения, и направляющее устройство с направляющим роликом, в котором выполнен желоб для провода или троса, и приводами для перемещения по высоте и в боковое положение направляющего устройства.

Из патента США 5,114,119 уже известна такого рода машина, с помощью которой могут быть проложены вместе контактный провод и несущий трос надземной контактной сети рельсового пути с обеспечением окончательного натяжения. При этом контактный провод и несущий трос непрерывно сматываются каждый со своего собственного барабана и проходят через натяжное устройство, прежде чем они с помощью направляющего устройства будут позиционированы в соответствующем положении по высоте и боковом положении для окончательного монтажа.

Натяжное устройство состоит по-существу из двух роликов для раскатки провода или троса по выполненным на ролике желобам и проходящих перпендикулярно продольному направлению машины горизонтальных осей вращения, причем упомянутые ролики расположены непосредственно друг за другом в продольном направлении машины на балансирно подвешенной несущей раме и соединены друг с другом посредством цепного привода. Натяжение прокладки провода или троса достигается за счет продвижения вперед машины при заторможенных с помощью гидравлики роликах для раскатки провода или троса и автоматически удерживается на необходимом значении также и при неподвижной машине.

Сматываемый с барабана провод или трос обегает при этом оба ролика натяжного устройства в виде двойной петли, причем на обоих роликах для раскатки провода или троса выполнено по два расположенных рядом желоба.

Другая известная из патента ФРГ 2211247 СЗ машина для монтажа надземной контактной сети оснащена смонтированной на передвигающейся по рельсовому пути раме подъемной платформой, на которой размещены натяжное и направляющее устройства, причем барабан смонтирован непосредственно на раме машины. Натяжное устройство включает в себя несколько прижимаемых друг к другу приводных роликов с горизонтальными осями вращения, между которыми зажимается провод во время сматывания.

Из патента США 4213596 также известно размещение натяжного устройства непосредственно на барабане машины для прокладки надземной контактной сети. При этом натяжное устройство состоит из тормозного диска, который жестко соединен со втулкой размещенного с возможностью опоры на раму машины барабана и воздействует на гидравлически приводимое тормозное устройство. Провод сматывается за счет продвижения вперед машины, причем необходимое натяжение обеспечивается тормозным устройством.

В основу изобретения положена задача создания такой машины указанного выше типа, которая позволила бы качественно улучшить прокладку надземной контактной сети при минимальных конструктивных затратах и была бы проста в эксплуатации.

Поставленная задача в машине указанного типа решается за счет того, что каждый ролик для раскатки провода или троса имеет один единственный круговой желоб, и что в процессе размотки все желоба натяжного и направляющих устройств позиционированы в одной общей плоскости размотки, перпендикулярной к оси вращения упомянутого ролика.

Такой тип выполнения роликов в комбинации со специальным расположением всех желобов в одной единственной плоскости размотки позволяет надежно избегать возможного, являющегося недостатком скручивания контактного провода относительно своей продольной оси в ходе всего процесса размотки, так как провод может предпочтительным образом и точно удерживаться в одной единственной плоскости размотки. Всякое изгибание и следующее затем разгибание контактного провода происходит исключительно в этой плоскости. Боковое искривление и как следствие из этого скручивание контактного провода вокруг своей продольной оси при этом исключены, чем обеспечивается то, что контактный провод после его прокладки занимает точно свое соответствующее положение по всей своей длине, а нижняя контактная поверхность провода проходит точно параллельно плоскости рельсового пути. Такое выполнение не только существенно облегчает монтаж струны контактной подвески, но кроме того дает значительное преимущество, состоящее в том, что тем самым надежно обеспечивается оптимальный контакт токоприемника с проложенной контактной сетью при максимально возможном уменьшении износа и тем самым тесно связанное с этим повышение экономичности.

Следующее выполнение согласно пункту 2 формулы изобретения обеспечивает, несмотря на наличие только одного единственного желоба на каждом ролике, трение между контактным проводом и желобом в достаточной мере, чтобы создать проводу необходимое натяжение. Благодаря размещению барабана с проводом между двумя роликами и обусловленному этим размещением пути раскатки провода обеспечивается полный контакт контактного провода с каждым роликом примерно на половине их окружности и тем самым в значительной мере исключается проскальзывание контактного провода.

Другие преимущества выполнения изобретения следуют из подпункта формулы изобретения и описания.

Ниже изобретение поясняется более подробно на примерах выполнения, изображенных на чертежах, на которых показано:

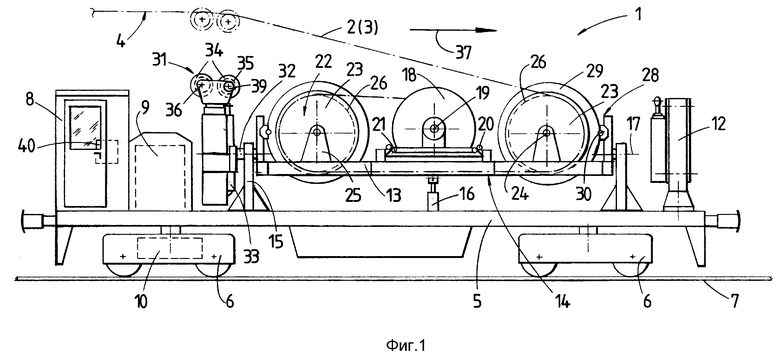

фиг. 1 - машина для прокладки контактного провода рельсового пути согласно изобретению, вид сбоку;

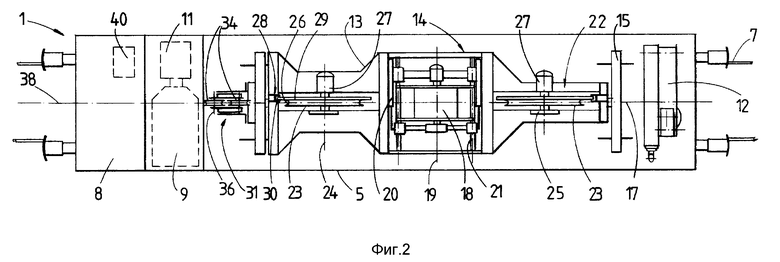

фиг. 2 - машина для прокладки контактного провода согласно изобретению, вид сверху;

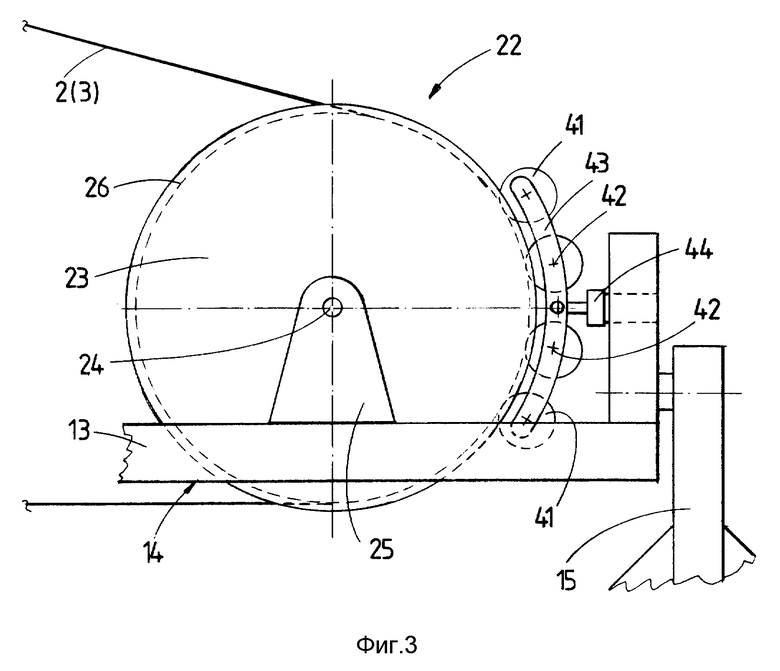

фиг. 3 - подробное изображение специального выполнения ролика для раскатки провода или троса;

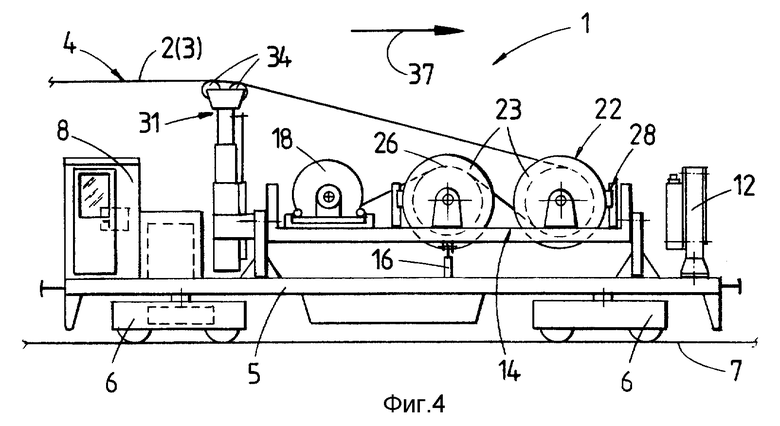

фиг.4 - схематическое изображение другого примера выполнения машины согласно изобретению.

Показанная на фиг.1 и 2 машина 1 для прокладки контактного провода 2 или несущего троса 3 надземной контактной сети 4 рельсового пути имеет раму 5, установленную на ходовых тележках 6, перемещающихся по рельсовому пути 7. Установленный на раме 5 около концевой кабины 8 водителя или управления двигатель 9 предназначен для обеспечения энергией привода 10 ходовой части, а также гидроагрегата 11 и для нагружения всех остальных, описываемых ниже, приводов машины 1, а также размещенного на противоположном конце рамы 5 машины крана 12.

Выполненная в виде продольно-вытянутой несущей рамы 13 балансирная подвеска 14 установлена на раме 5 машины на двух разнесенных в продольном направлении машины опорах 15 с возможностью поворота вокруг проходящей горизонтально в продольном направлении машины поворотной оси 17 с помощью привода 16. Вращающийся вокруг оси 19 барабан 18 с намотанным на него контактным проводом 2 или несущим тросом 3 расположен в середине балансирной подвески 14 в ее продольном направлении и выполнен с возможностью перемещения посредством привода 20 в продольном направлении проходящей перпендикулярно продольному направлению машины оси 19 в поперечной направляющей 21. Установленное также на балансирной подвеске 14 натяжное устройство 22 имеет два ролика 23 для раскатки провода или троса, которые установлены в продольном направлении машины с разнесением их по обеим сторонам барабана 18 с возможностью вращения соответственно вокруг проходящей параллельно оси 19 оси 24 вращения и посредством подшипниковых стоек 25 соединены с несущей рамой 13.

Каждый ролик 23 натяжного устройства 22 имеет один единственный круговой, расположенный в проходящей перпендикулярно оси 24 вращения плоскости желоб 26, в который закладывается контактный провод 2 или несущий трос 3 для размотки с барабана 18. Для создания натяжения контактного провода каждому ролику 23 придан соответственно действующий как тормоз, размещенный коаксиально оси 24 вращения гидродвигатель 27. Кроме того, каждый ролик 23 натяжного устройства 22 снабжен дополнительным тормозным устройством 28 в виде дискового тормоза, состоящего из тормозного диска 29 и воздействующей на этот диск, приводимой гидравлически тормозной колодки 30.

Направляющее устройство 31 для направления прокладываемого контактного провода 2 или несущего троса 3 в рабочем направлении (стрелка 37) машины 1 расположено непосредственно за последним роликом 23 натяжного устройства 22 и с помощью вала 32 закреплено на балансирной подвеске 14 и тем самым с возможностью поворота совместно с последней вокруг поворотной оси 17. Направляющее устройство 31 выполнено с возможностью телескопического удлинения по высоте с помощью привода 33, а на своем верхнем конце имеет два направляющих ролика 34 с выполненным соответственно на каждом одним желобом 35. Оба одинаковых по диаметру ролика 34 установлены по отношению к продольному направлению машины непосредственно друг за другом на осях 36 вращения, параллельных оси 24 вращения роликов 23 и оси 19 барабана 18. При этом ось 36 вращения переднего по отношению к рабочему направлению машины 1, расположенного ближе к натяжному устройству 22 направляющего ролика 34 расположена по высоте ниже, чем ось вращения другого направляющего ролика.

Все желоба 26, 35 натяжного 22 и направляющего 31 устройств позиционированы в одной общей плоскости 38 сматывания (фиг.2), проходящей перпендикулярно к оси вращения 24 роликов 23 и соответственно параллельно продольному направлению машины, при чем поворотная ось 17 балансирной подвески 14 также должна проходить в плоскости 38 сматывания.

В процессе сматывания погруженный с помощью крана 12 на балансирную подвеску 14 барабан 18 посредством привода 20 сдвигается в поперечной направляющей 21 до тех пор, пока свободный конец вытягиваемого провода окажется в плоскости 38 сматывания. При помощи вспомогательного троса (не показано) провод заправляется в желоба 26 обоих роликов 23, а именно с барабана 18 сначала на задний в рабочем направлении 37 машины, затем с заднего ролика под барабаном 18 на передний ролик 23. При этом провод охватывает на каждом из двух роликов 23 примерно половину их окружности. С переднего ролика 23 провод протягивается к направляющим роликам 34 направляющего устройства 31 соответственно по их желобам 35. Затем контактный провод 2 или несущий трос 3 с помощью приводов 33 и 16 направляющим устройством 31 может быть отрегулирован по высоте и в боковом направлении, чтобы получить зигзагообразное направление контактной сети для окончательного монтажа последней.

При этом находящийся во время всего процесса разматывания в плоскости 38 сматывания провод при помощи натяжного устройства 22 удерживается точно под заданным, соответственно окончательным натяжением, контролируемым устройством 39 для измерения силы тяги. Как только упомянутое устройство зарегистрирует внезапное снижение необходимой силы тяги для размотки провода или троса, например, обусловленное отказом гидродвигателя 27, измерительное устройство 39 выдает соответствующий сигнал управления на тормозное устройство 28 через управляющее устройство 40.

На фиг.3, на которой, как и на фиг.4, детали одинакового функционального назначения обозначены теми же ссылочными цифрами, что на фиг.1 и 2, изображен ролик 23 натяжного устройства 22, снабженный нажимными роликами 41 для прижатия контактного провода 2 или несущего троса 3 к желобу 26. Эти четыре нажимных ролика 41 с проходящими параллельно оси 24 вращения ролика 23 осями 42 вращения расположены по окружности ролика 23 и установлены с возможностью свободного вращения в дугообразном держателе 43, который в свою очередь соединен с несущей рамой 13, соответственно балансирной подвеской 14 посредством привода 44, который действует перпендикулярно оси 24 вращения. Таким образом, нажимные ролики 41 могут быть прижаты к ролику 23 и предназначены для увеличения силы трения, соответственно коэффициента трения, между контактным проводом 2 или несущим тросом 3 и роликом 23, когда, например, вследствие повышенной влажности окружающей среды или загрязнения, провод может проскальзывать в желобе и не будет гарантировано необходимое его натяжение. Усилие прижатия нажимных роликов 41 при необходимости может варьироваться путем управления приводом 44 через управляющее устройство 40 во взаимодействие с устройством 39 для измерения силы тяги. Так же возможен пример выполнения, когда нажимные ролики 41 затормаживаются с помощью гидравлики для увеличения натяжения.

Показанный на фиг.4 другой пример выполнения машины 1 отличается от показанного на фиг.1 и 2 расположением барабана 18 и роликов 23 относительно друг друга. Согласно этому примеру выполнения ролики 23 расположены в продольном направлении машины непосредственно друг за другом, в то время как барабан 18 закреплен на балансирной подвеске 14 последовательно за роликами в рабочем направлении машины. Такое размещение упрощает протягивание контактного провода 2 или несущего троса 3 в начальное рабочее положение, т.к. в этом случае идущий с барабана 18 на первый ролик 23 провод должен закладываться только сверху в желоб 26 ролика. При таком расположении барабана и роликов относительно друг друга необходимое натяжение обеспечивается также без проблем.

Как известно, существуют системы надземной контактной сети с расположением двух контактных проводов, проходящих параллельно друг другу. Естественно для такого случая целесообразно расположить два ролика непосредственно рядом друг с другом относительно продольного направления машины так, чтобы при этом, образуя две плоскости сматывания, могли сматываться с двух барабанов одновременно оба контактных провода.

Изобретение предназначено для прокладки контактного провода и/или несущего троса надземной контактной сети рельсового пути. Рама машины опирается на ходовые тележки. Натяжное устройство включает в себя по меньшей мере один ролик с желобом для размотки провода или троса и обеспечения натяжения. Направляющее устройство имеет направляющий ролик с желобом для провода или троса и приводами. Каждый ролик натяжного устройства имеет один единственный круговой желоб. При размотке все желоба натяжного и направляющего устройства позиционированы в одной общей плоскости сматывания. Технический результат - улучшение прокладки контактной сети при минимальных конструктивных затратах и упрощение эксплуатации. 10 з.п. ф-лы, 4 ил.

| US 5114119 A, 09.10.92 | |||

| RU 93058134/11 A, 20.08.96 | |||

| RU 94024985/11 A, 10.11.96 | |||

| Автономный мостовой инвертор | 1971 |

|

SU706910A1 |

| Способ получения химического волокна | 1972 |

|

SU459537A1 |

| US 4422953 A, 27.12.83 | |||

| US 4213596 A, 22.07.80. | |||

Авторы

Даты

1999-11-10—Публикация

1998-02-16—Подача