Изобретение относится к железнодорожному вагону для разгрузки погруженных на транспортные платформы длинномерных рельсов с опирающейся на ходовые тележки вагонной рамой и рельсоразгрузочным механизмом для захвата и перемещения длинномерного рельса в продольном направлении вагона.

Из Европейского патента ЕР 0467001 B1 известен такого рода рельсоразгрузочный вагон, причем рельсоразгрузочный механизм выполнен подобно стреле крана с направляющими роликами и клещами для переноски рельсов. Предназначенные для захвата разгружаемых длинномерных рельсов клещи выполнены с возможностью продольного перемещения с помощью привода в направлении разгрузки рельса.

Длинномерный рельс перемещается благодаря попеременному захвату клещами для переноски рельсов, а также попеременному возврату механизма для разгрузки рельсов постепенно в направлении к разгрузочному устройству, которым осуществляется последующее перемещение нитки рельса в направлении переднего конца путеукладочного поезда. Такой известный рельсоразгрузочный механизм имеет малую производительность и требует прежде всего укладки без трения длинномерного рельса на роликах для минимизации сопротивления при выгрузке рельса.

Из немецких заявок DE 1208326 В и DE 2734748 В известны рельсопогрузочные поезда, составленные из нескольких соединенных друг с другом вагонов для транспортировки рельсов. Для укладки подлежащих транспортировке длинномерных рельсов известно применение закрепленных на раме вагона и дистанционно расположенных друг от друга в вагоне, а точнее в продольном направлении поезда опор для рельса с опорными роликами, разнесенными между собой в поперечном направлении вагона. Вагон, предусмотренный на конце поезда для выгрузки длинномерных сварных рельсов, называемый также скатный вагон, имеет так же, как и расположенные рядом вагоны для перевозки рельсов, проходящие в зоне каждой продольной стороны в продольном направлении вагона крановые направляющие для перемещения рельсопогрузочного крана. Такого типа кран выполнен с возможностью перемещения в портально-рамной конструкции над укладываемыми длинномерными рельсами и может захватывать с помощью двух стрел соответственно два длинномерных рельса и перемешать их в направлении к скатному вагону. Направляемые в этой концевой зоне посредством роликов длинномерные рельсы следующим этапом перемещаются до касания с полотном и затем закрепляются на пути. Следующее снятие двух длинномерных рельсов происходит благодаря продвижению вперед рельсопогрузочного поезда.

Задача предлагаемого изобретения заключается в создании железнодорожного вагона, указанного выше типа, который позволил бы без проблем и достаточно просто разгружать установленные без роликов и выполненные особенно длинными длинномерные рельсы.

Поставленная задача согласно изобретению решается благодаря тому, что в вагоне указанного типа, рельсоразгрузочный механизм выполнен из поворачиваемых вокруг дистанцированных друг от друга двух обводных роликов, имеющих ось вращения, гусеницы, снабженной и состоящей из расположенных друг за другом в направлении стягивания рельса контактных пластин для прилегания к длинномерному рельсу, а также из упора, выполненного с возможностью регулирования относительно гусеницы с помощью привода и его перекатывания по длинномерному рельсу.

Благодаря такому клещевому захвату механизм для разгрузки рельсов обеспечивает особенно высокое усилие для снятия рельса, так что, например, 120-метровые рельсы снимаются без проблем.

Благодаря соответствующему удлиненному выполнению гусеницы, усилия разгрузки можно увеличить таким образом, что могут быть сняты также опирающиеся только на промежуточные прокладки длинномерные рельсы, которые преодолевают особенно высокое сопротивление трения вследствие принудительного перемещения. Контактные пластины, выполненные предпочтительно по меньшей мере на ширине подошвы рельса, обеспечивают максимальную контактную поверхность или поверхность прижатия, причем собственно при особенно больших усилиях прижатия, около 32 тонн, следует надежно исключать повреждения длинномерного рельса. Другое особенное преимущество механизма для разгрузки рельса заключается также в том, что разгрузка может осуществляться непрерывно, так что параллельно разгрузке рельса совместно с соединенной с вагоном путеукладочной машиной можно осуществлять также непрерывную укладку шпал, а также укладку сгружаемых длинномерных рельсов на уложенные шпалы.

Другие преимущества изобретения следуют из подпунктов формулы изобретения и чертежей.

Ниже изобретение более подробно поясняется на примерах его выполнения, показанных на чертежах, где показывают:

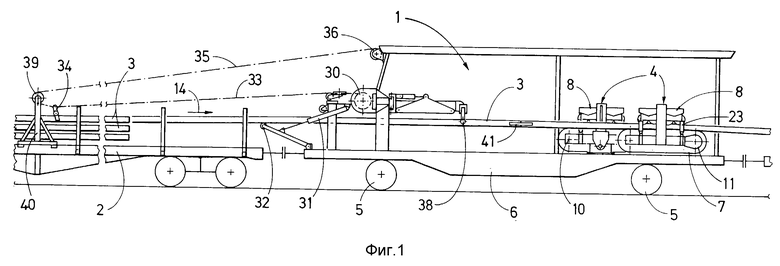

фиг. 1 - железнодорожный вагон для разгрузки погруженных на транспортные платформы длинномерных рельсов (вид сбоку),

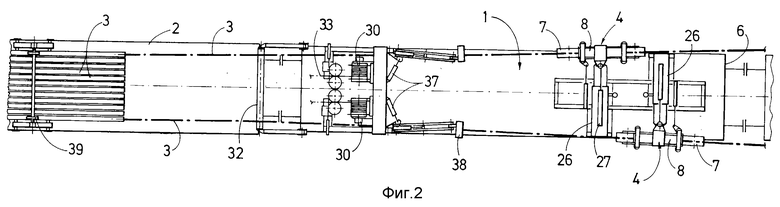

фиг. 2 - вид сверху вагона согласно фиг. 1,

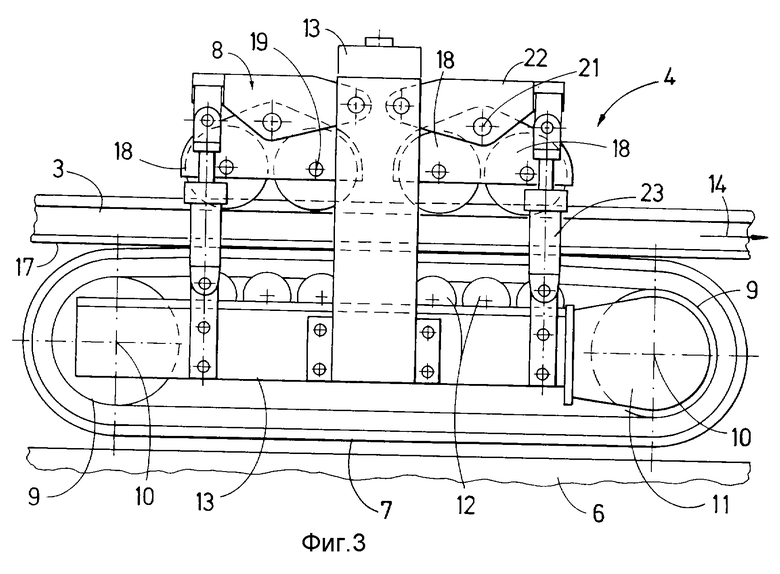

фиг. 3 - рельсоразгрузочный механизм, увеличенный в масштабе, вид сбоку,

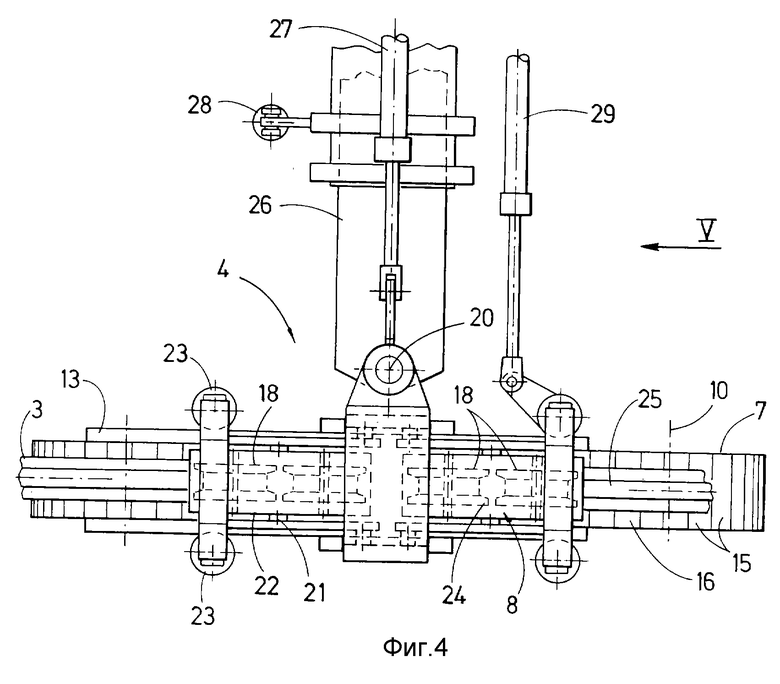

фиг. 4 - вид сверху на рельсоразгрузочный механизм,

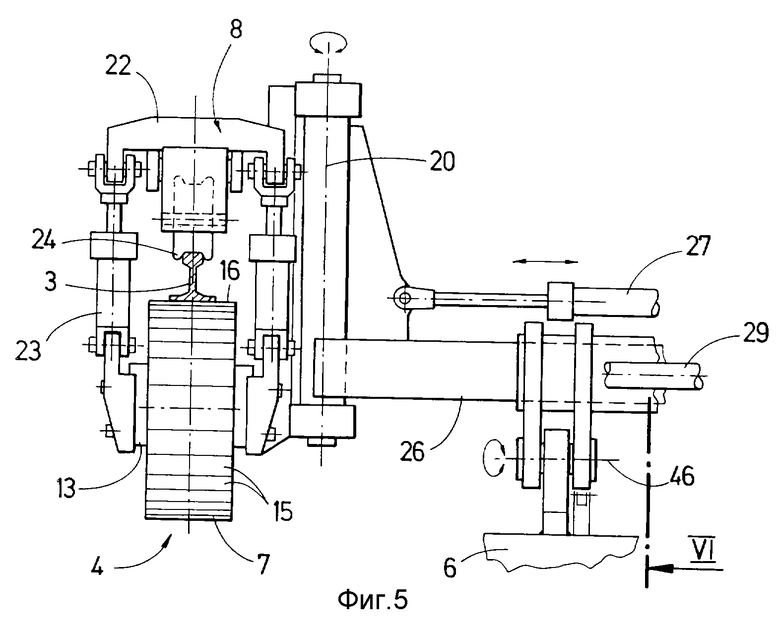

фиг. 5 - вид рельсоразгрузочного механизма по стрелке V согласно фиг. 4,

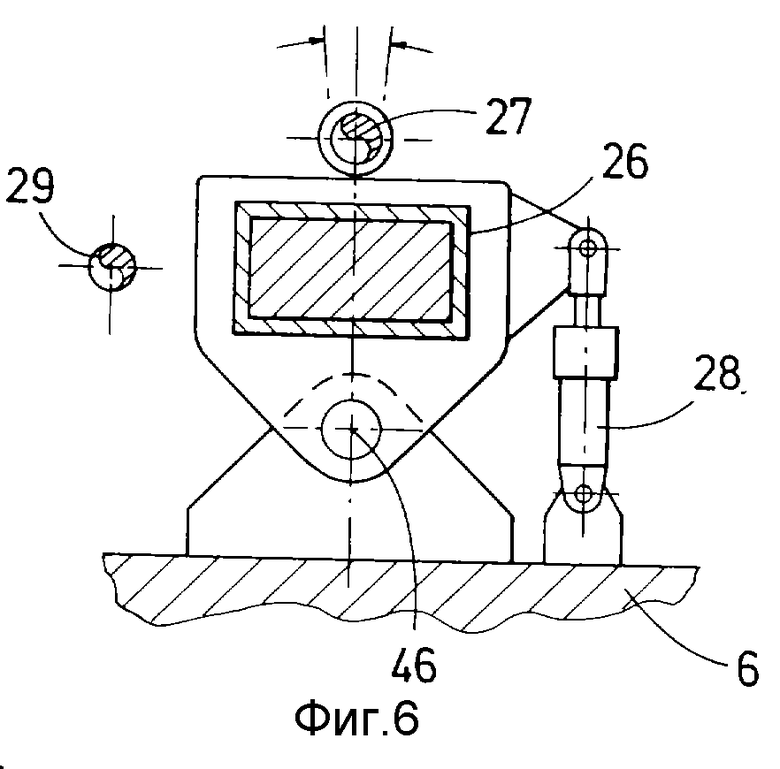

фиг. 6 - упрощенный поперечный разрез по линии VI согласно фиг. 6,

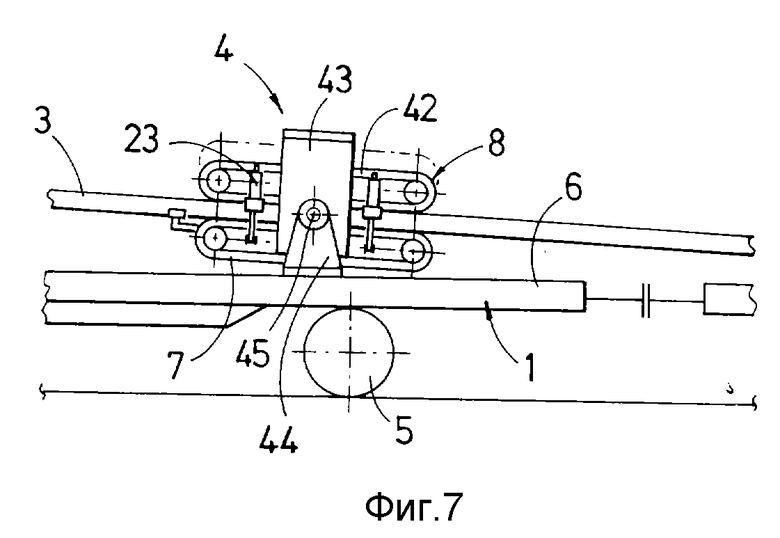

фиг. 7 - другой пример выполнения рельсоразгрузочного механизма, вид сбоку.

На фиг. 1 и 2 показан вагон 1 для разгрузки погруженных на транспортные платформы 2 длинномерных рельсов 3, оснащенный двумя действующими независимо друг от друга рельсоразгрузочными механизмами 4 для захвата и перемещения длинномерных рельсов.

Рельсоразгрузочные механизмы 4 установлены на опирающейся на ходовую тележку 5 вагонной раме 6, которая вместе с расположенной рядом транспортной платформой 2 включена в подробно непоказанный путеукладочный поезд для непрерывной укладки нового состоящего из длинномерных рельсов 3 и новых шпал пути.

Оба рельсоразгрузочных механизма 4 расположены дистанционно друг от друга в поперечном направлении вагона и соответственно состоят из проходящей по существу в продольном направлении гусеницы 7 и расположенного над ней упора 8. Оба рельсоразгрузочных механизма 4 установлены с возможностью поворота как вокруг вертикальной, так и вокруг оси 20, 46, проходящей горизонтально и перпендикулярно относительно продольного направления поезда.

Как, в частности, следует из увеличенного в масштабе более подробного изображения рельсоразгрузочного механизма 4 согласно фиг. 3-6 бесконечная гусеница 7 установлена с возможностью опоры на дистанцированные друг от друга в продольном направлении вагона обводные ролики 9, которые установлены с возможностью вращения соответственно вокруг оси 10 вращения, проходящей горизонтально и перпендикулярно относительно продольной оси вагона. Один из двух размещенных на несущей раме 13 обводных роликов 9 приводится во вращение гидроприводом 11. Между обоими обводными роликами 9 на несущей раме 13 размещено еще несколько опорных роликов 12 для подпирания гусеницы 7.

Упомянутая гусеница состоит из множества расположенных друг за другом в направлении выгрузки, соответственно транспортирования (по стрелке 14) и шарнирно связанных между собой контактных пластин 15, которые для лучшей наглядности чертежей показаны только на фиг. 4 и 5. Эти контактные пластины 15 в верхней части гусеницы 7 образуют плоскость 16 контакта с рельсом (см., в частности, фиг. 5), проходящую параллельно плоскости 17 подошвы выгружаемого длинномерного рельса 3.

Как следует из фиг. 3, упор 8, образованный четырьмя расположенными друг за другом в направлении транспортирования рельса роликами 18 с двухребордным ободом с проходящими параллельно оси 10 вращения осями 19, позиционирован в вертикальном направлении над гусеницей 7 и выполнен с возможностью регулирования относительно последней. Соответственно два из четырех роликов 18 с двухребордным ободом размещены на поперечине 22 с возможностью поворота вокруг оси 21, проходящей параллельно оси 19, причем упомянутая поперечина в свою очередь на одном конце сочленена с возможностью поворота с несущей рамой 13, а на другом своем конце с приводом 23. Как видно из фиг. 4, каждой поперечине 22 упора 8 приданы два дистанцированных друг от друга в поперечном направлении вагона привода 23, которые соответственно своими нижними концами прикреплены к несущей раме 13 рельсоразгрузочного механизма 4. Ролики 18 с двухребордным ободом имеют соответственно две дистанцированные друг от друга в направлении оси 19 реборды 24, так что головка 25 длинномерного рельса 3 оказывается центрируемой между ребордами 24.

Рельсоразгрузочный механизм 4 закреплен на телескопической опоре 26, выполненной с возможностью удлинения посредством привода 27 в горизонтальном и перпендикулярном направлении относительно продольного направления вагона 4 закрепленной на вагонной раме 6. Кроме того, телескопическая опора 26 вместе с рельсоразгрузочным механизмом 4 может поворачиваться с помощью поворотного привода 28 вокруг оси 46, проходящей горизонтально и перпендикулярно относительно продольного направления вагона.

Поворот рельсоразгрузочного механизма 4 вокруг вертикальной оси 20 относительно опоры 26 осуществляется другим поворотным приводом 29 (см. фиг. 4).

Как видно из фиг. 1 и 2, на одном конце вагона 1, расположенном рядом с транспортной платформой 2, предусмотрены две лебедки 30, а также регулируемый по высоте посредством привода 31, проходящий перпендикулярно и горизонтально направляющий ролик 32 для подпора обоих разгружаемых длинномерных рельсов 3. Намотанный на лебедку 30 тяговый трос 33 одним концом соединен с зажимным крюком 34 и возвратным тросом 35. Последний наматывается, соответственно, на одну показанную только на фиг. 1 лебедку 36.

В продольном направлении вагона между обеими лебедками 30 и рельсоразгрузочными механизмами 4 предусмотрены две установленные на вагонной раме 6, регулируемые по высоте и по горизонтали с помощью привода 37 направляющие 38 рельса.

Ниже более подробно описывается разгрузка, погруженных на транспортную платформу 2, длинномерных рельсов 3 с помощью обоих рельсоразгрузочных механизмов 4.

В результате гидравлической нагрузки обеих лебедок 36 наматываются тросы 35 и при этом одновременно каждый зажимный крючок 34 перемещается в направлении разгрузки длинномерных рельсов 3. Для этого включаются без давления обе лебедки 30. Чтобы можно было позиционировать зажимные крючки 34 над соответствующим подлежащем разгрузке длинномерным рельсом 3 обводные ролики 39 для обвода обоих возвратных тросов 35 размещены на несущей раме 40 с возможностью поперечного смещения. После соединения каждого зажимного крюка 34, снабженного быстродействующим затвором, с длинномерным рельсом 3 осуществляется его снятие в направлении разгрузки, показанном стрелкой 14, до тех пор пока нагружена соответствующая лебедка 30 для намотки тягового троса 33.

Параллельно с ней включена без давления согласованная с ней лебедка 36.

Как только передний конец подвижного длинномерного рельса 3 достигнет направляющего ролика 32, последний благодаря нагруженному приводу 31 приподнимается до тех пор, пока оба длинномерных рельса 3 не окажутся на опорах. После последующей подачи длинномерных рельсов 3 их передние концы захватываются клещевидными направляющими 38 рельса и благодаря нагруженным приводам 37 направляются таким образом, что оба передних конца оказываются, соответственно, на контактной плоскости 16 рельса соответствующей гусеницы 7. Одновременно с помощью нагруженных приводов 27, 28 и 29 осуществляется необходимое в данном случае поворачивание и боковое регулирование рельсоразгрузочного механизма 4, с тем чтобы выровнять гусеницу 7 и сопряженный с ней упор 8 соответственно параллельно продольному направлению разгружаемого длинномерного рельса 3 и обеспечить позиционирование головки 25 рельса между ребордами 24 роликов 18 с двухребордным ободом.

Следующим этапом освобождаются зажимные крюки 34, привода 23 приводятся в действие, чтобы прижать ролики 18 с двухребордным ободом к длинномерному рельсу 3, а привода 11 - для вращения гусеницы 7. Параллельно с этим включаются привода 28, 29 без давления. Например, чтобы разгрузить 120-метровый длинномерный рельс, необходимо, как известно на практике, для роликов 18 прижимное усилие в 32 тонны.

Необходимое для разгрузки длинномерных рельсов 3 тяговое усилие составляет около 8 тонн. Передаваемое контактными пластинами 15 гусеницы 7 тяговое усилие может быть увеличено благодаря соответствующему выбору материала пластин, а также длины гусеницы. Целесообразно оба рельсоразгрузочных механизма 4 позиционировать к удаленным от лебедок 30 концам вагона, так чтобы между транспортными платформами 2 и рельсоразгрузочными механизмами 4 образовывалась соответствующая упругая линия прогиба.

Далее оба продольных рельса 3 благодаря нагруженным обоим приводам 11 транспортируются дальше на уже известном, например, описанном выше в европейском патенте ЕР 0467001 путеукладочном поезде к его переднему концу. Как только задние концы обоих разгружаемых с помощью рельсоразгрузочных механизмов 4 длинномерных рельсов 3 оказываются непосредственно перед гусеницами 7 (см. фиг. 1), то разгрузка на короткое время стопорится. Следующим этапом, как это уже описано выше, с помощью зажимных крюков 34 и лебедок 30 с транспортной платформы 2 стягиваются два следующих длинномерных рельса 3, до тех пор пока передние концы упомянутых длинномерных рельсов 3 не коснутся задних концов уже зажатых обоими рельсоразгрузочными механизмами 4 длинномерных рельсов 3. Как только оба непосредственно расположенные рядом друг с другом конца длинномерных рельсов 3 будут соединены друг с другом посредством разъемных стыковочных накладок 41, оба зажимных крюка 34 разжимаются и разгрузка уже удлиненных таким образом длинномерных рельсов 3 продолжается благодаря нагруженным приводам 11 с помощью рельсоразгрузочных механизмов 4.

Таким образом, параллельно с разгрузкой длинномерных рельсов 3 с транспортной платформы 2 предварительно упорядоченные длинномерные рельсы 3 длиной около 500 метров подаются также на соответствующие направляющие рельса. Как только оба задних конца разгружаемых с транспортной платформы 2 длинномерных рельсов 3 окажутся непосредственно перед обеими гусеницами 7, осуществляется опять, описанным выше способом, стыковка двух следующих длинномерных рельсов 3 с помощью накладок 41.

Описанный вагон 1 с рельсоразгрузочными механизмами 4 естественно может быть применен также вместе с уже известными и приведенными также во введении описания (DE 1208326 B) путеукладочными поездами для разгрузки доставленных на место строительства длинномерных рельсов.

На показанном на фиг. 7 следующем примере выполнения рельсоразгрузочного механизма 4 элементы одинакового функционального назначения обозначены, для упрощения, теми же ссылочными цифрами, что и в примере выполнения, описанном со ссылкой на фиг. 1-6.

В изображенном на фиг. 7 примере выполнения упор 8 выполнен также в виде гусеницы 42, которая по выбору может приводиться во вращение также от автономного привода. Верхняя гусеница 42 контактирует во время стягивания длинномерного рельса 3 с его головкой и прижимается с помощью приводов 23 в направлении нижней гусеницы 7. Для этого верхняя гусеница 42 выполнена с возможностью перемещения по высоте на несущей раме 43, которая установлена с возможностью поворота вокруг проходящей горизонтально и перпендикулярно к продольному направлению вагона оси 45 на нижней, соединенной с вагонной рамой 6, несущей раме 44.

Используется в погрузочно-разгрузочных работах. Железнодорожный вагон (1) для разгрузки погруженных на транспортные платформы (2) длинномерных рельсов (3) состоит из опирающейся на ходовые тележки (5) вагонной рамы (6) и рельсоразгрузочногo механизма (4) для захвата и перемещения длинномерного рельса (3) в продольном направлении вагона. Рельсоразгрузочный механизм (4) состоит из поворачиваемой вокруг двух дистанцированных друг от друга обводных роликов, имеющих ось вращения (10), гусеницы (7), снабженной приводом (11) и состоящей из расположенных друг за другом в направлении стягивания рельса контактных пластин для прилегания к длинномерному рельсу (3), а также из упора (8), выполненного с возможностью регулирования относительно гусеницы (7) с помощью привода (23) и его перекатывания по длинномерному рельсу (3). Такое выполнение рельсоразгрузочного механизма обеспечивает особенно большое усилие для снятия рельса. 7 з.п.ф-лы, 7 ил.

| СПОСОБ ПРОТЕЗИРОВАНИЯ ВСЕХ СТРУКТУР КОРНЯ АОРТЫ | 2018 |

|

RU2734748C2 |

| Скважинный струйный насос | 1984 |

|

SU1208326A1 |

| Устройство для укладки изделий на поддоны | 1973 |

|

SU467001A2 |

| Устройство для транспортировки, погрузки и укладки элементов верхнего строения железнодорожного пути | 1987 |

|

SU1537733A1 |

| Состав для погрузки и перевозки длинных рельсовых плетей | 1961 |

|

SU143831A1 |

| Трехфазная электрическая сеть | 1982 |

|

SU1026235A1 |

| Устройство для автоматической настройки корреляционного измерителя сигналов акустического каротажа | 1984 |

|

SU1282031A1 |

| CH 641858 A, 15.03.84. | |||

Авторы

Даты

1999-07-10—Публикация

1998-01-05—Подача