Изобретение относится к технологии получения низкомолекулярного полиметилметакрилата и может быть использовано в химической промышленности для получения литьевого полиметилметакрилата.

Известен способ получения низкомолекулярного полиметилметакрилата (ПММА) путем радикальной полимеризации метилметакрилата (ММА) в массе в присутствии инициирующей системы (Заявка Японии, N 63 - 130603, кл. C 08 F 20/08, C 08 F 4/32, 1988).

Недостатками метода является использование ароматического углеводорода в качестве растворителя и высокая температура процесса полимеризации.

Известен способ получения низкомолекулярного ПММА путем радикальной полимеризации ММА в массе в присутствии инициирующей системы (Авторское свидетельство СССР, N 987939, кл. C 08 F 120/14, 1995).

Недостатками этого способа являются высокая температура процесса и необходимость, предварительно получать форполимер ММА, что увеличивает время полимеризации.

Известен способ получения низкомолекулярного ПММА путем радикальной полимеризации (ММА) в массе в присутствии инициирующей системы (Заявка Японии, N 2 - 117946, кл. C 08 F 20/14, 1990).

Недостатком этого способа является использование токсичных дитиольных соединений.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является "Способ получения низкомолекулярного полиметилметакрилата" путем радикальной полимеризации ММА в массе в присутствии инициирующей системы и гидрохинона. (Авторское свидетельство СССР, N 1235872 A1, кл. C 08 F 112/08, 114/06, 120/14, 4/40, 1986) принят за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе время полимеризации до 20 часов, использован высокореакционноспособный треххлористый фосфор, который может вызывать деструкцию полимеров при их переработке и хранении, в качестве ингибиторов использованы дорогостоящие экологически опасные соединения, содержащие ароматические фрагменты и азот- и серусодержащие группировки.

Задачей, решаемой изобретением, является создание способа получения низкомолекулярного ПММА, позволяющего сократить время полимеризации и уменьшить молекулярную массу ПММА, что дает возможность более легкой переработки полимера в изделие.

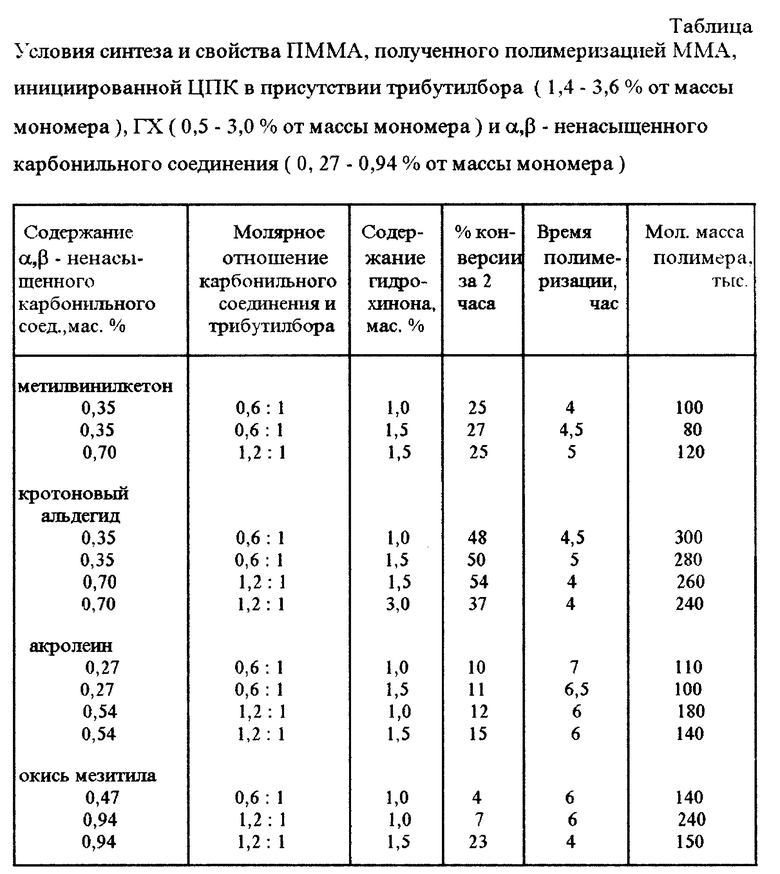

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе получения низкомолекулярного ПММА в массе в присутствии инициирующей системы и гидрохинона, в отличие от прототипа, в качестве инициирующей системы используют систему, содержащую трибутилбор и дициклогексилпероксидикарбонат при их мольном соотношении от 2:1 до 10:1, используемую в количестве 1,4 - 3,6% от массы мономера, гидрохинон используют в количестве 0,5 - 3,0% от массы мономера, и в полимеризующуюся смесь вводят регулирующую систему, в качестве которой используют смесь трибутилбора с 0,27 - 0,94% от массы мономера α,β-ненасыщенного карбонильного соединения при молярном соотношении ненасыщенного карбонильного соединения и трибутилбора от 0,6:1 до 1,2:1.

Кроме того, особенность способа заключается в том, что в качестве α,β-ненасыщенного карбонильного соединения используют метилвинилкетон, кротоновый альдегид, акролеин и окись мезитила.

При использовании перечисленных компонентов в указанных количествах обеспечивается сокращение времени полимеризации и уменьшение молекулярной массы полимера.

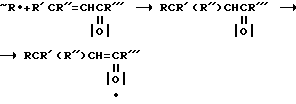

α,β-Ненасыщенные карбонильные соединения в полимеризующейся массе реагируют с радикалами роста, образуя кислород - центрированные радикалы по схеме:

где: R - растущий полиметакрилатный радикал;

R' = R'' = R''' = H, CH3.

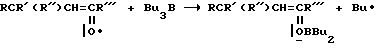

Кислородцентрированные радикалы с высокой константой (106 моль-1•л•сек-1) вступают в SR2 - замещение с трибутилбором, увеличивая при этом концентрацию инициирующих алкильных радикалов и тем самым сокращая время полимеризации.

С другой стороны, трибутилбор образует одноэлектронный комплекс с растущими полиметакрилатными радикалами и меняет их активность по отношению к мономеру. Следовательно, трибутилбор в сочетании с α,β-ненасыщенным карбонильным соединением является регулятором роста и обрыва растущих реакционных цепей.

Изобретение иллюстрируется приведенными ниже примерами. Для получения кинетических результатов полимеризации ММА использован термографический метод, который основан на измерении скорости тепловыделения в реагирующей системе путем регистрации саморазогрева реакционной смеси в ходе превращений. Применен отечественный тензоусилитель ТЛ-5, параметры дозиметрических ампул: d = 4,6 - 4,9 мм, h = 13 см. Полимеризация проходит с 97 - 98,5%-ной конверсией.

Пример 1. В ампуле готовят раствор 0,0235 г ЦПК (0,5% от массы мономера), 0,0165 г метилвинилкетона (0,35% от массы мономера), 0,051 г ГХ (1,0% от массы мономера) и 4,84 г ММА, раствор дегазируют 4-кратным перемораживанием в вакууме. Затем из бюретки - дозатора добавляют в ампулу 0,07 г (1,5% от массы мономера) трибутилбора и заполняют ампулу аргоном. С помощью специального шприца - дозатора в токе аргона из приготовленного раствора отбирают пробы и помещают их в дозиметрические ампулы, которые перепаивают. Дозиметрические ампулы помещают в измерительные ячейки тензостанции, которые термостатируют при 30oC. В течение 4 часов записывают термографическую кривую полимеризации, из которой получают данные по конверсии мономера в полимер. Анализ полученного ПММА на остаточный мономер проводят бромид-броматным методом.

Характеристическую вязкость ПММА оценивают с помощью вискозиметра Убеллоде в хлороформе при 25oC. Молекулярную массу ПММА рассчитывают по формуле [η] = 4,8•10-5•M0,8. Получен полимер с молекулярной массой 100 тысяч. Данные приведены также в таблице.

Пример 2. Готовят раствор 0,0235 г ЦПК (0,5% от массы мономера), 0,033 г метилвинилкетона (0,7% от массы мономера), 0,077 г ГХ (1,5% от массы мономера), 4,82 г ММА и добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Дальнейшие операции проводят по примеру 1. За два часа конверсия составила 27%, время полимеризации 4,5 часа, молекулярная масса полимера 80 тысяч.

Пример 3. Готовят раствор 0,0235 г ЦПК (0,5% от массы мономера), 0,033 г метилвинилкетона (0,7% от массы мономера), 0,077 г ГХ (1,5% от массы мономера), 4,80 г ММА и добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Дальнейшие операции проводят по примеру 1. За два часа конверсия составила 25%, время полимеризации 5 часов, молекулярная масса полимера 120 тысяч.

Пример 4. К раствору 0,0235 г ЦПК (0,5% от массы мономера), 0,0165 г (0,35% от массы мономера) кротонового альдегида, 0,051 г (1,0% от массы мономера) ГХ в 4,84 г ММА добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Последующие операции проводят по примеру 1.

За два часа конверсия составила 48%, время полимеризации 4,5 часа, молекулярная масса полимера 300 тысяч.

Пример 5. К раствору 0,0235 г ЦПК (0,5% от массы мономера), 0,0165 г (0,35% от массы мономера) кротонового альдегида, 0,077 г (1,5% от массы мономера) ГХ в 4,82 г ММА добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Последующие операции проводят по примеру 1. За два часа конверсия составила 50%, время полимеризации 5 часов, молекулярная масса полимера 280 тысяч.

Пример 6. К раствору 0,0235 г ЦПК (0,5% от массы мономера), 0,0165 г (0,35% от массы мономера) кротонового альдегида, 0,077 г (1,5% от массы мономера) ГХ в 4,80 г ММА добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Последующие операции проводят по примеру 1. За два часа конверсия составила 50%, время полимеризации 5 часов, молекулярная масса полимера 280 тысяч.

Пример 7. Готовят раствор 0,0235 г ЦПК (0,5% от массы мономера), 0,033 г (0,70% от массы мономера) кротонового альдегида, 0,077 г (1,5% от массы мономера) ГХ в 4,72 г ММА добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Дальнейшие операции проводят по примеру 1. За два часа конверсия составила 27%, время полимеризации 4 часа, молекулярная масса полимера 240 тысяч.

Пример 8. Готовят раствор 0,0235 г ЦПК (0,5% от массы мономера), 0,013 г (0,27% от массы мономера) акролеина, 0,051 г (1,0% от массы мономера) ГХ в 4,84 г ММА и добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Последующие операции проводят по примеру 1. За два часа конверсия составила 10%, время полимеризации 7 часов, молекулярная масса полимера 110 тысяч.

Пример 9. Готовят раствор 0,0235 г ЦПК (0,5% от массы мономера), 0,013 г (0,27% от массы мономера) акролеина, 0,077 г (1,5% от массы мономера) ГХ в 4,82 г ММА и добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Последующие операции проводят по примеру 1. За два часа конверсия составила 11%, время полимеризации 6,5 часа, молекулярная масса полимера 100 тысяч.

Пример 10. Готовят раствор 0,0235 г ЦПК (0,5% от массы мономера), 0,026 г (0,54% от массы мономера) акролеина, 0,051 г (1,0% от массы мономера) ГХ в 4,83 г ММА добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Дальнейшие операции проводят по примеру 1. За два часа конверсия составила 12%, время полимеризации 6 часов, молекулярная масса полимера 180 тысяч.

Пример 11. К раствору 0,0235 г ЦПК (0,5% от массы мономера), 0,026 г (0,54% от массы мономера) акролеина, 0,077 г (1,5% от массы мономера) ГХ в 4,80 г ММА добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Дальнейшие операции проводят по примеру 1. За два часа конверсия составила 15%, время полимеризации 6,5 часа, молекулярная масса полимера 140 тысяч.

Пример 12. Готовят раствор 0,0235 г ЦПК (0,5% от массы мономера), 0,023 г (0,47% от массы мономера) окиси мезитила, 0,051 г (1,0% от массы мономера) ГХ в 4,84 г ММА и добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Дальнейшие операции проводят по примеру 1. За два часа конверсия составила 4%, время полимеризации 6 часов, молекулярная масса полимера 140 тысяч.

Пример 13. Готовят раствор 0,0235 г ЦПК (0,5% от массы мономера), 0,046 г (0,94% от массы мономера) окиси мезитила, 0,051 г (1,0% от массы мономера) ГХ в 4,82 г ММА и добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Дальнейшие операции проводят по примеру 1. За два часа конверсия составила 7%, время полимеризации 6 часов, молекулярная масса полимера 240 тысяч.

Пример 14. К раствору 0,0235 г ЦПК (0,5% от массы мономера), 0,046 г (0,94% от массы мономера) окиси мезитила, 0,077 г (1,5% от массы мономера) ГХ в 4,80 г ММА и добавляют 0,07 г (1,5% от массы мономера) трибутилбора. Дальнейшие операции проводят по примеру 1. За два часа конверсия составила 23%, время полимеризации 4 часа, молекулярная масса полимера 150 тысяч.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

- средство, воплощающие заявленный способ при его осуществлении предназначено для использования в промышленности, а именно в химической промышленности для получения литьевого полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛМЕТАКРИЛАТА | 2010 |

|

RU2446178C1 |

| Способ получения виниловых полимеров | 1983 |

|

SU1087529A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ СТИРОЛА, ЕГО ГОМОЛОГОВ, МЕТИЛМЕТАКРИЛАТА ИЛИ СМЕСИ ИЗ ЭФИРОВ АКРИЛОВОЙ И МЕТАКРИЛОВОЙ КИСЛОТ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ИХ ОСНОВЕ | 2009 |

|

RU2415833C1 |

| Способ получения селективного сорбента для твердофазной экстракции | 2020 |

|

RU2765188C1 |

| ЦЕМЕНТНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2562313C1 |

| Способ получения виниловых полимеров | 1984 |

|

SU1235872A1 |

| Способ получения полиметилметакрилата для твердофазной экстракции | 2016 |

|

RU2638929C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА АКРИЛОНИТРИЛА С ВИНИЛАЦЕТАТОМ | 1992 |

|

RU2032695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПРОДУКТОВ ДЛЯ ИЗГОТОВЛЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2001 |

|

RU2243978C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛУОРЕСЦЕНТНОГО ПОЛИМЕРА (ВАРИАНТЫ) | 2010 |

|

RU2447090C1 |

Описывается способ получения низкомолекулярного полиметилметакрилата путем радикальной полимеризации метилметакрила в массе в присутствии инициирующей системы и гидрохинона, отличающийся тем, что в качестве инициирующей системы используют систему, содержащую трибутилбор и дициклогексилпероксидикарбонат при их мольном соотношении от 2 : 1 до 10 : 1, используемую в количестве 1,4 - 3,6% от массы мономера, гидрохинон используют в количестве 0,5 - 3,0% от массы мономера, и в полимеризующуюся смесь вводят регулирующую систему, в качестве которой используют смесь трибутилбора с 0,27 - 0,94% от массы мономера α,β-ненасыщенного карбонильного соединения при молярном соотношении ненасыщенного карбонильного соединения и трибутилбора от 0,6 : 1 до 1,2 : 1. Технический результат - упрощение процесса и уменьшение молекулярной массы целевого продукта. 1 з.п.ф-лы, 1 табл.

| Способ получения виниловых полимеров | 1984 |

|

SU1235872A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВОГО ПОЛИМЕТИЛМЕТАКРИЛАТА | 1981 |

|

SU987939A1 |

| Способ получения полиметилметакрилата | 1975 |

|

SU559930A1 |

Авторы

Даты

1999-11-10—Публикация

1997-06-13—Подача