30

ел

ю

X)

Изобретение относится к технологии получения виниловых полимеров, в частности полиметилметакрилата, полистирола и поливинилхлорида, и может быть использовано в химической промышленности, а полимеры - для получения органического стекла, пленок и волокон, а также для изготовления изделий широкого технического назначения ,

Известен способ получения виниловых полимеров, выбранных из группы, содержащей метилметакрилат (ММА), стирол (СТ) и винилхлорид (ВХ) в массе или углеводородном растворе в присутствии инициирующей системы, соетояшей из триалкилбора и гидроперекиси трет-бутила. Полимеризацию осуществляют в течение 3 ч в температурном интервале от О до до 30% конверсии ij .

Однако неустойчивость триалкилбора на воздухе ввиду его быстрого окисления и гидролиза и необходимост проведения процесса при столь низкой температуре требуют создания специальной аппаратуры и делают способ приемлемым лишь в лабораторных условиях.

Наиболее близким к предлагаемому изобретению по технической cyщнocтиJ яв.ляется способ получения виниловых полимеров полимеризацией мономеров, выбранных из группы, содержащей ММА, СТ и ВХ, в массе или углеводородном растворе в присутствии инициирующей системы. Эта система соетоит из гидроперекиси трет-бутила и хлоридов А1, Jn, Si, Ge и Sn, Процесс ведут в температурном интервале 15-100°С в атмосфере воздуха, аргона, а также в вакууме 2j .

Однако длительность процесса полимеризации ММА (1-3 сут для достижения конверсии 95%), недостаточная теплостойкость ПММА по Вика (108110°С), а также появление желтой под сватки у полиметилметакрилата при длительной термической обработке (6 ч при 150°С) делают применимым такой метод лишь при получении окрашенных органических стекол. К недостаткам данного способа относится также весьма низкая степень конверсии ВХ (20% за 100 ч при 25°С).

Целью изобретения является повышение экономичности процесса и улучщение физико-механических свойств образующихся полимеров.

Эта цель достигается тем, что согласно способу получения виниловых Полимеров полимеризацией мономеров, выбранных из группы,содержащей ММА, СТ, и ВХ,в массе или ,углеводородном растворе в присутствии инициирующей системы, используют систему, состоящую из перекиси, выбранной из группы, содержащей гидроперекись третбутила (ГПТЕ), перекись бензоила (ПБ перекись трет-бутила (ПТБ), дициклогексилпероксидикарбонат (ЦПК), дибутокси-(трет-бутилперокси)-бор и триметил-(кумилперокси)-силан, и треххлористого фосфора, взятых в количествах 0,001-0,1 моль каждого компонента на 1 л реакционной массы.

Компоненты выбранной инициирующей системы при определенном соотношении вводят последовательно в мономер и процесс ведут в атмосфере воздуха, аргона или в вакууме при 15-70°С.

Пример 1. В стеклянную ампулу , содержащую 100 мл ММА, вводят 1,373 г (0,1 м/л) РСЕз и 0,9 г ГПТБ (0,1 м/л). Ампулу запаивают на воздухе и выдерживают в термостате в течение 1 ч при 15°С. Конверсия мономеров составляет 95%.

Пример 2. В ампулу, содер-жащую 100 мл ММА, вводят 0,686 (0,05 м/л) РСРз и 0,45 г ГПТВ(О,05м/ Ампулу:запаивают на воздухе без вакуумирования и выдерживают в течение 3 ч при 20°С. Образуется блок полимера.

Пример 3. Опыт проводят по примеру 2, только ампулу с ММА и компонентами инициатора вакуумируют. Блок полимера образуется при 20 С в течение 2 ч.

Пример 4. В стеклянную ампулу, содержащую 100 мл ММА, вводят 0,137 г (0,01 м/л) РСе и 0,242 г ПБ (0,01 м/л). Ампулу запаивают на воздухе без предварительного вакуумирования и выдерживают при 40 С в течение 15 ч. Конверсия Ю-1А составляет 97%.

Пример 5.В ампулу вводят 100 мл ММЛ, Г,46 г ПТБ (0,1 м/л) и 1,37 г (0,1 м/л) РСЕ- . Ампулу запаивают в атмосфере чистого аргона и выдерживают при 40 С в течение 20 ч. Образуется блок полимера.

Пример 6.В ампулу, содержащую 100 мл ММА, вводят 0,0137 г (0,001 м/л) РСЕз и 0,0254 г (0,001м/ ЦАК. Ампулу запаивают на воздухе и выдерживают в термостате при 40с в течение 15 ч. Конверсия мономера составляет 98%.

Пример 7.В ампулу вводят 100 мл ММА, 0,246 г дибутокси-(третбутилперокси)-бора (0,01 м/л) и 0,137 г Ампулу запаивают в атмосфере чистого аргона и выдерживают при 50°С в течение 10 ч. Образуется блок полимера.

Пример 8. В ампулу, содержащую 100 мл ММА, вводят 2,24 г (0,1 м/л) триметил-(кумилперокси)силана и 1,37 г (0/1 м/л). Ампулу вакуумируют и выдерживают в течение 10 ч при . Образуется блок полимера.

Пример 9. В ампулу, содержашую 100 мл стирола, вводят 0,1373 РСВз (0,01 м/л) и 0,09 (0,1 м/л) ГПТ Ампулу выдерживают при в течение 10 ч. Образуется блок полимера.

Пример 10. В ампулу, содержащую 10 мл ВХ, вводят 0,0137 г PCBi (0,01 м/л) и 0,01 г ГПТБ (0,01 м/л). Ампулу вакуумируют и выдерживают при 20°С в течение 20 ч. Конверсия ВХ составляет 20%.

Пример 11. В ампулу, содержащую 50 мл ММА и 50 мл н -нонана, вводят 1,373 г Рсе и 0,9 г ГПТБ

(0,1 м/л). Ампулу запаивают на воздухе и выдерживают при 50°С в течение 1 ч. Конверсия ММА составляет 90%.

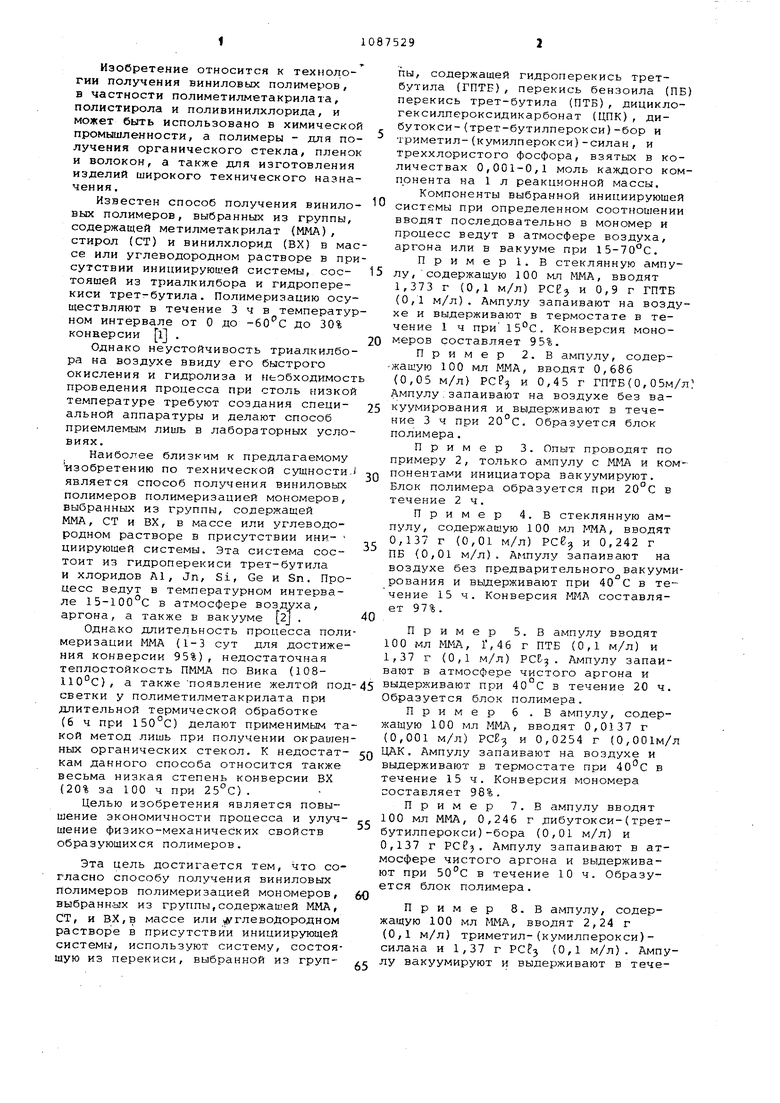

Данные синтеза полимеров и их

свойства приведены в таблице.

Как видно из таблицы, процесс полимеризации предлагаемым способом идет при умеренных температурах как в вакууме, так и в присутствии кислорода воздуха. Полученные полимеры обладают хорошими физико-механическими свойствами.

Таким образом, при использовании предлагаемого способа по сравнению с известным повышается экономичность процесса за счет сокращения времени полимеризации (например,при исполь.зовании инициирующей системы РС ГПТБ время полимеризации в массе составляет 3 ч, а при иницииругэщей системе SnCl4 + ГПТБ - 24 ч при 20°С и концентрации инициатора 0,1 моль/л улучшаются физико-механические свойства получаемого полимера, например теплостойкость по Вика получаемого полиметилметакрилата составляет 118-119с по сравнению с 108ИО С по известному способу. Кроме того, термическая обработка блоков оргстекла, полученных по предлагаемому способу, при 140-150°С (отжиг) показала, что оптические свойства ПММА не изменяются, в то-время как при термической обработке ПММА на системе - ГПТР появляется желтая подсветка при и светопропускание падает на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения виниловых полимеров | 1980 |

|

SU883066A1 |

| Способ получения виниловых полимеров | 1984 |

|

SU1235872A1 |

| Способ получения виниловых полимеров | 1981 |

|

SU975718A1 |

| Способ получения кремнийорганическогоСОпОлиМЕРА | 1979 |

|

SU840050A1 |

| Способ получения модифицированных сополимеров | 1972 |

|

SU446514A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАЗОЛСОДЕРЖАЩИХ ПАРНЫХ ПОЛИМЕРОВ | 2014 |

|

RU2560726C1 |

| Способ получения сополимеров метакри-лОВОй КиСлОТы C МЕТилМЕТАКРилАТОМ | 1979 |

|

SU840049A1 |

| Способ получения полимеров простых виниловых эфиров | 1977 |

|

SU679591A1 |

| Способ получения привитых сополимеров и привитых блок-сополимеров | 1986 |

|

SU1467063A1 |

| Способ получения акриловых и метакриловых полимеров | 2016 |

|

RU2638832C1 |

СПОСОБ ПОЛУЧЕНИЯ ВИНИЛОВЫХ ПОЛИМЕРОВ полимеризацией мономеров, выбранных из группы, содержащей метилметакрилат, стирол и винилхлорид, в массе или углеводородном растворе в присутствии инициирующей системы, отличающийся тем, что, с целью повышения экономичности процесса и улучшения физико-механических свойств образующихся полимеров, используют систему, состоящую из перекиси, выбранной из группы, содержащей гидроперекись трет-бутила, перекись бензоила, перекись трет-бутила , дициклогексилпероксидикарбонат, дибутокси-(трет-бутилперокси)-бор i и триметил-(кумилперокси)-силан, и треххлористого фосфора, взятых в (Л количествах О,001-О,| моль каждого компонента на 1 л реакционной массы.

0,1:0,115

ММА

гпте

0,05:0,05 20 0,05:0,05 20

0,01:0,01 40

рсг,4

ПБ

11

,1:0,140 ПТБ

РС,+ 0,001:0,001 40

« Ш1К

PCJJ+ 0,1:0,01 50

- дибутокситретбутилперюксябор

РС€ + 0,1:0,1 50

I

триметилкумилпероксисилан

PCt-t- 0,1:0,01 70

ст

ГПТБ

1000

95 не 25

92

1020

92

1000

92

1010

92

1020

92

90

119

90

29

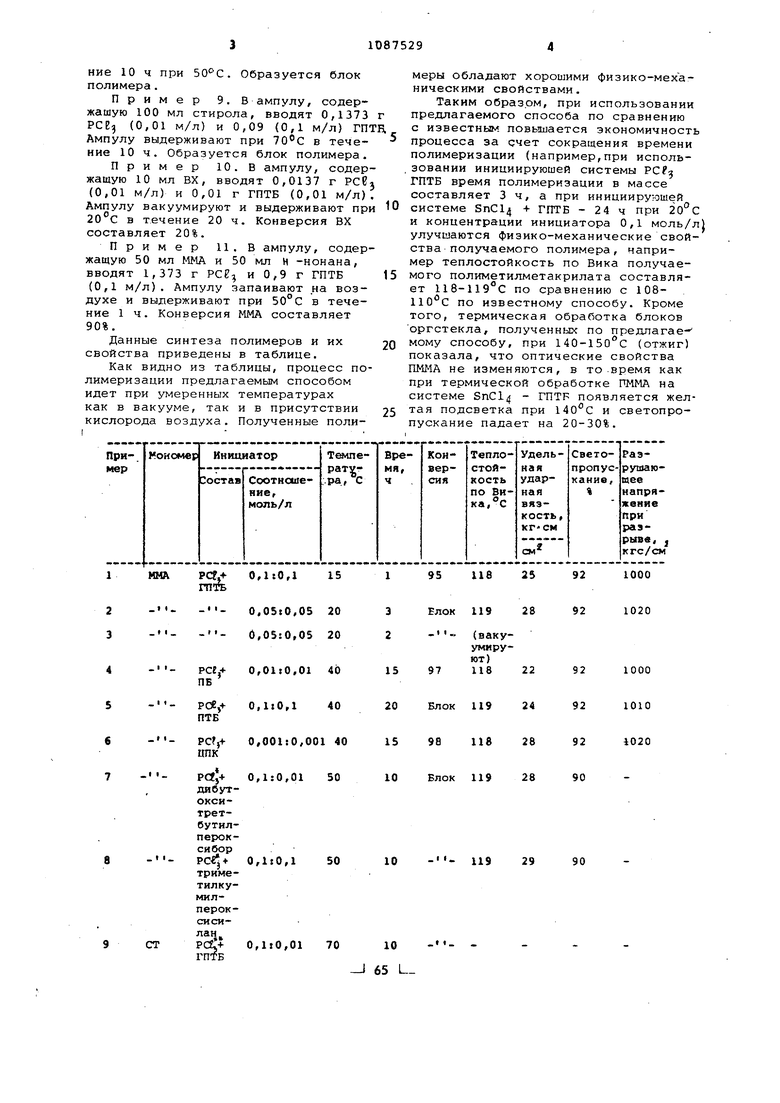

65 L10 ВХPCt. 0,01)0,01 20

ГПТР

.«

50

гптв

В аргоне.

« И шакууме.

В растворе н-нонана.

ПрОАолжеяяв таблицы

2020

190

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КАНТОВАТЕЛЬ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2107651C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения виниловых полимеров | 1980 |

|

SU883066A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-04-23—Публикация

1983-04-22—Подача