Изобретение касается способа фракционирования мелассы, предусматривающего ее хроматографию с использованием хроматографической системы, работающей по принципу псевдоподвижного слоя и содержащей по меньшей мере два слоя насадочного материала, образующих циркуляционные контуры.

В такой системе потоки движутся в единственном направлении. Фракционирование мелассы осуществляют для выделения фракций различных побочных продуктов растительного происхождения в пищевой промышленности и, в частности, в бродильном производстве, и пригоден для фракционирования мелассы из сахарной свеклы, мелассы из сахарного тростника, отходов перегонки, барды, кубовых отходов, древесной мелассы, кукурузного экстракта, а также пшеничной, ячменной и кукурузной мелассы (гидролизованный крахмал).

В соответствии с известной технологией вышеуказанный способ предусматривает пропускание через хроматографическую систему раствора мелассы, подачу ее по меньшей мере на один из слоев, подачу элюирующей жидкости на по меньшей мере один другой слой насадочного материала, одновременный отбор фракции или фракций мелассы в установившемся режиме, и повторение этих приемов один или более раз в течение одного или более циклов (см., например, патент США 5,127,917, кл. МКИ C 13 J 1/06, 1992).

В настоящее время промышленные хроматографические установки имеют значительные размеры и высокую производительность. Однако по-прежнему существует потребность в повышении качества конечного продукта и снижении затрат на его производство. В частности, известные способы недостаточно эффективно удаляют красящие вещества при разделении мелассы, что приводит к дополнительным затратам на обесцвечивание конечного продукта. Более подробно эта техническая проблема, а также другие решаемые задачи, обсуждаются в описании ниже, после изложения существа изобретения.

Требуемое повышение качества продукта достигается особой технологической последовательностью стадий процесса фракционирования мелассы, согласно которой в процессе хроматографии осуществляют рециркуляцию жидкости в двух или более циркуляционных контурах, содержащих один, два или более отдельных слоев насадочного материала и имеющих, каждый, свой собственный профиль сухих веществ.

Предпочтительно, выделяемые из мелассы фракции представляют собой сахарозу и/или бетаин и остаточную жидкость.

Упомянутая хроматографическая стадия может включать в себя две или более стадии рециркуляции, а весь хроматографический процесс в целом может содержать от пяти до десяти указанных стадий.

Согласно изобретению фракционирование мелассы обычно проводят с использованием от трех до двенадцати, предпочтительно, от трех до шести отдельных слоев насадочного материала.

Предпочтительно, отдельный слой насадочного материала размещен в одной хроматографической колонне.

В качестве насадочного материала предпочтительно используют сильнокислую катионообменную смолу. Указанная сильнокислая катионообменная смола обычно находится в моновалентной форме, предпочтительно в натриевой или калиевой форме, или в виде смеси этих форм.

Скорость потока жидкости в системе может составлять 0,5 - 20 м3/ч/м2 и обычно составляет 0,5-10 м3/ч/м2.

Температура подаваемого раствора и элюирующей жидкости, в качестве которой обычно используют воду, может составлять от 40 до 95oC и обычно составляет от 40 до 85oC.

Содержание сухих веществ в подаваемом растворе может составлять от 20 до 80% и обычно составляет от 20 до 65%.

Упомянутая выше хроматографическая система, работающая по принципу псевдоподвижного слоя, была разработана и внедрена американской фирмой United Oil Products (UOP) в начале 60-х годов для нефтехимического производства (патента США 2,985,589). Сегодня технология псевдоподвижного слоя используется для самых разных применений (см., в частности, патенты США 3,706,812; 4,157,267; 4,267,054; 4,293,346; 4,312,678; 4,313,015; 4,332,623; 4,359,430; 4,379,751; 4,402,832; 4,412,866; 4,461,649; 4,533,398, а также EP 0 279 946).

Система, использующая псевдоподвижный слой, обладает во много раз большей разделительной способностью, чем обычный периодический процесс, и требует меньшего расхода элюирующей жидкости, так как работает при меньшем разбавлении. Такая система может работать как непрерывно, так и последовательно.

В случае непрерывного процесса хроматографии с псевдоподвижным слоем все процессовые потоки непрерывны. К этим потокам относятся потоки исходного раствора, элюирующей жидкости, рециркулируемой жидкой смеси и выделяемых продуктов (обычно их только два). Расход или скорость потоков можно регулировать в соответствии с намеченными целями разделения (выход, чистота, производительность). Обычно используют единственный контур, в котором объединены от 8 до 20 отдельных слоев насадочного материала. В соответствии с описанием патента США 4,402,832, упомянутого выше, для возврата разбавленных фракций в процесс предусмотрены фазы рециркуляции. Точки ввода сырья и выделения продукта циклически перемещают в направлении по ходу движения потока. В зависимости от подачи элюирующей жидкости и исходного раствора, а также в зависимости от выделения продуктов и от скорости (расхода) потока через слой насадочного материала, в контуре создается свой профиль сухих веществ. Выражение "профиль сухих веществ" здесь используется для обозначения содержания сухих веществ, которое имеет следующую специфику: сухие вещества, имеющие пониженную скорость миграции в слое насадочного материала, концентрируются дальше по ходу, тогда как вещества с высокой скоростью миграции концентрируются в слое насадочного материала ближе по ходу. Таким образом в насадочном слое получается зона с таким профилем (содержанием) сухих веществ, при котором одни вещества сконцентрированы в начале этой зоны, а другие - в конце этой зоны, причем эта зона постоянно перемещается в ходе процесса. С учетом скорости этого перемещения известное решение предусматривает смещение точек ввода исходного раствора и элюирующей жидкости, а также точки выделения продукта (или продуктов), осуществляемое постепенно и практически с той же скоростью, с которой в слое перемещается профиль сухих веществ. Продукт (или продукты) выделяют в основном из ближнего и дальнего по ходу концов профиля сухих веществ, то есть вещества с низкой скоростью миграции извлекают из дальнего конца профиля, а вещества с высокой скоростью миграции - соответственно из ближнего конца профиля, тогда как исходный раствор вводят в той точке профиля, в которой содержание сухих веществ является максимальным, а элюирующую жидкость - приблизительно в той точке профиля, в которой содержание сухих веществ минимально. Вследствие непрерывного потока в цикле выделяют только часть сухих веществ из слоя насадочного материала, тогда как другая их часть возвращается в процесс.

Циклическое смещение точек ввода и выделения осуществляют с использованием впускных и выпускных клапанов, размещенных вдоль слоя насадочного материала в ближнем и дальнем по ходу концах каждого такого слоя. Если желательно выделять продуктовые фракции высокой чистоты, то стадии должны быть непродолжительными, а слоев насадочного материала должно быть много, с соответствующим количеством клапанов и оборудования для подачи и отвода потоков.

В ходе проведения процесса, осуществляемого последовательно и также использующего принцип псевдоподвижного слоя, не все потоки материала являются непрерывными. Потоки материалов здесь следующие: исходный раствор, элюирующая жидкость, рециркулируемая жидкая смесь и выделяемые продукты, которых обычно от двух до четырех или более, например, третьим продуктом может быть бетаин при хроматографическом разделении мелассы из сахарной свеклы или моносахариды при разделении мелассы из сахарного тростника. Расход потоков и объемы различных сырьевых материалов и продуктовых фракций можно регулировать в зависимости от решаемых задач (выход, чистота, производительность). Эта технология, к которой относится и упомянутый выше прототип (согласно патенту США 5,127,957), предусматривает три основные стадии: подачи сырья, элюирования и рециркуляции. На стадии подачи сырья, осуществляют ввод исходного раствора и, возможно, элюирующей жидкости, в заданные отдельные слои насадочного материала и одновременно выделяют одну или даже две продуктовые фракции. На стадии рециркуляции в слои насадочного материала не вводят ни исходный раствор, ни элюирующую жидкость, и не выделяют продуктовые фракции.

Известный способ, описанный выше и представленный не только в патенте США 5,127,957, но также и в патенте Финляндии 882740, касается конкретно процесса выделения бетаина и сахарозы из мелассы сахарной свеклы. При осуществлении этого способа, как описано выше, сначала исходный раствор мелассы подают в один из слоев насадочного материала, и элюирующую жидкость (воду) практически одновременно вводят в другой слой насадочного материала, а затем осуществляют рециркуляцию, причем стадии подачи исходного раствора мелассы, подачи элюирующей воды и рециркуляции повторяют по меньшей мере однажды.

В отличие от этого известного способа в способе по изобретению иначе осуществляют рециркуляцию. По изобретению на стадии рециркуляции образуют по меньшей мере два рециркуляционных контура. Например, если количество слоев, а поскольку отдельный слой - это обычно колонна, то соответственно количество колонн составляет четыре, то контур предпочтительно включает в себя две колонны. Контур может быть закрытым, когда происходит рециркуляция, или открытым, когда в него вводят элюирующую жидкость и отводят продуктовую фракцию. При подаче исходного раствора и элюировании потоки через слои насадочного материала могут проходить между последовательными контурами, перенося материал (сухие вещества) из одного контура в другой. Во время рециркуляции контур закрыт и не связан с другими контурами. Таким образом в каждом контуре создается свой собственный профиль сухих веществ.

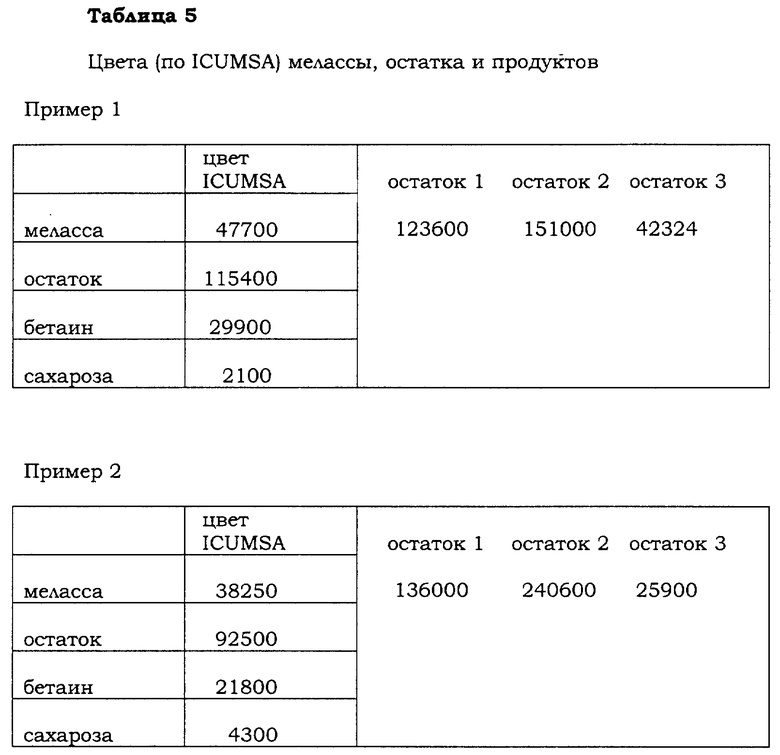

Меласса богата красящими компонентами (красителями), удалить которые полностью известными способами затруднительно. Ранее для получения бесцветного продукта приходилось использовать отдельные стадии удаления или использовали двухстадийную кристаллизацию. Способ фракционирования мелассы по изобретению позволяет без дополнительных мероприятий удалять до 90% и более красящих компонентов. Основная часть красящих компонентов отделяется в колоннах того контура, в который подают исходный раствор, и они по существу не загрязняют колонны второго (или третьего) контура. При этом достигается непрерывное и стабильное удаление красящих веществ. При осуществлении известного способа (см. вышеупомянутые патенты США и Финляндии) в ходе длительного хроматографического разделения степень удаления красящих веществ составляет всего 75 - 80%.

Кроме того, способ по изобретению позволяет выделять соли, благодаря чему содержание сахарозы в продуктовой сахарозной фракции может быть очень высоким, превышая в предпочтительных случаях 92 - 95% (по сухому веществу). Основная масса солей отделяется уже в колоннах того контура, в который подают исходный раствор, и благодаря этому в следующем контуре ионное разделение оказывается более полным. В результате получают более симметричный, более острый и более высокий пик сахарозы, иными словами, достигается лучшее выделение сахарозы. Продуктовая сахарозная фракция, получаемая по известному способу, содержит в лучшем случае около 90 - 92% сахарозы (по сухому веществу).

В качестве ионообменного материала в слоях (колоннах) используют сильнокислую катионообменную смолу гелевого типа, например, Церолит (Zerolit 225), Финекс (Finex), или Пуролит (Purolite), предпочтительно в натриевой или калиевой форме.

Перед хроматографическим фракционированием исходный раствор (мелассу из сахарной свеклы) предпочтительно разбавляют водой до 20 - 65%, умягчают карбонатом натрия и наконец фильтруют с использованием диатомовой земли в качестве ускорителя фильтрования. Перед подачей в колонны раствор мелассы подогревают до 40 - 85oC и даже до 95oC. Для элюирования также предпочтительно иметь нагретую воду, имеющую температуру 40 - 85oC.

Ниже способ фракционирования мелассы по изобретению иллюстрируется примерами, которые не следует рассматривать, как ограничивающие объем изобретения, поскольку они служат только для пояснения способа по изобретению на примере выделения сахарозы и бетаина из мелассы, полученной из сахарной свеклы.

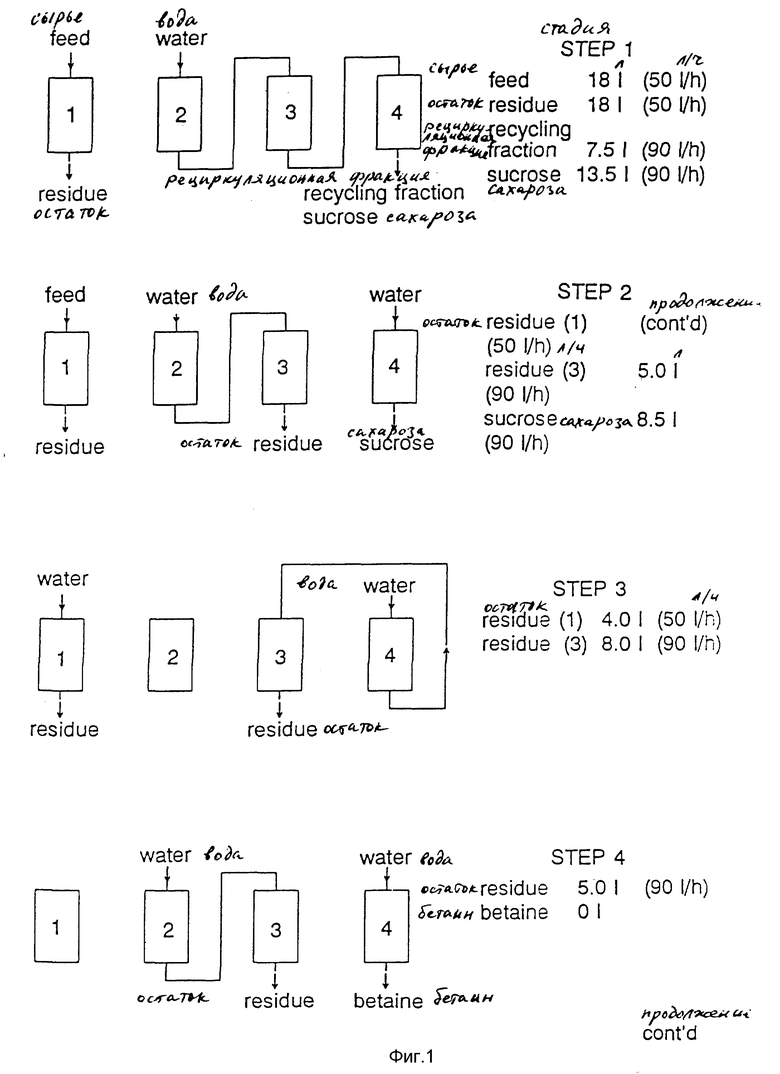

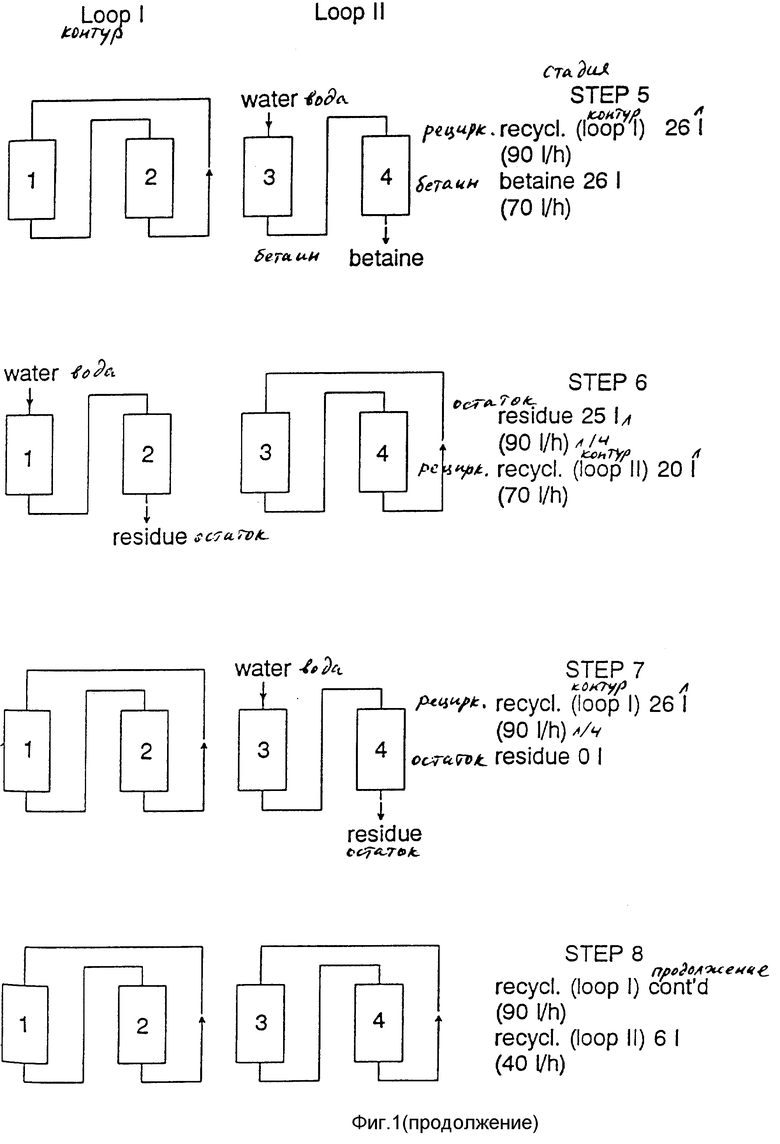

На фиг. 1 - 3 схематически представлены варианты осуществления способа по изобретению согласно приведенным ниже Примерам 1 - 3, соответственно.

Пример 1

Для испытаний использовали пилотную хроматографическую установку промышленного масштаба. Эта установка содержала четыре колонны, питающие насосы, рециркуляционные насосы, насосы для подачи элюирующей воды, регуляторы потока и давления, а также впускные и выпускные клапаны для различных технологических потоков. Технологическая схема представлена на фиг. 1.

Колонны заполняли сильнокислой катионообменной смолой Пуролит. Эта смола содержит полистирол/дивинилбензольную главную молекулярную цепь и активирована сульфокислыми группами, средний размер сферических частиц составляет приблизительно 0,36 мм. Содержание дивинилбензольных звеньев в молекулах смолы составляет 5,5%. Предварительно смолу регенерировали до натриевой формы, а в ходе эксперимента ее уравновешивали катионами из исходной мелассы.

Условия испытаний: диаметр колонн 200 мм; высота слоя/колонны 2800 мм; температура 75oC; расход потоков 40, 50, 70 и 90 л/ч.

Исходный раствор состоял из мелассы свеклосахарного производства, из которой был удален кальций добавлением карбоната натрия до pH 9 и отфильтровыванием осадка с использованием диатомовой земли в качестве ускорителя фильтрования.

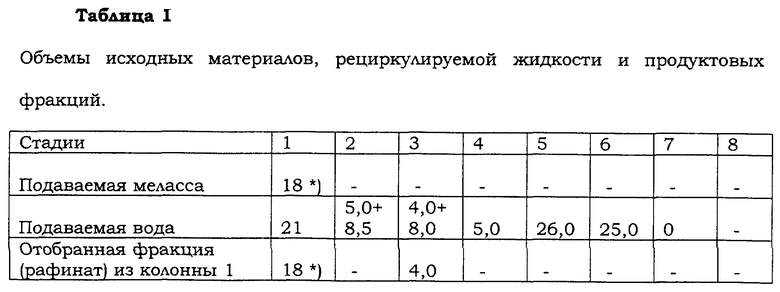

Выделение сахарозы и бетаина производили в восьмистадийном процессе, в котором каждая колонна выполняла свою особую функцию. Как показано на фиг. 1, на каждой из стадий 5, 6, 7 было предусмотрено по одной рециркуляции и по одной подаче элюирующей воды, а на стадии 8 были предусмотрены две рециркуляции. Продолжительность осуществления этой последовательности стадий составила 79 мин, а выход сахарозы составил 84,0% (от введенного с мелассой количества).

Стадия 1: подавали мелассу в колонну 1 с расходом 50 л/ч и отбирали остаточную фракцию из нижней части колонны. Одновременно в колонну 2 с расходом 90 л/ч подавали воду для элюирования и из колонны 4 отбирали рециркуляционную фракцию и сахарозу. Рециркуляционную фракцию использовали для разбавления мелассы.

Стадия 2: продолжали подачу мелассы в колонну 1 и отбор остаточной фракции из нижней части этой колонны. Одновременно в колонны 2 и 4 с расходом 90 л/ч подавали воду для элюирования, и из колонны 3 отбирали остаточную фракцию и продолжали отбор сахарозы из колонны 4.

Стадия 3: в колонны 1 и 4 подавали воду с расходом 50 и 90 л/ч соответственно, а остаточную фракцию отбирали из колонн 1 и 3.

Стадия 4: в колонну 2 подавали воду с расходом 90 л/ч, и из колонны 3 отбирали остаточную фракцию.

Стадия 5: осуществляли рециркуляцию в колоннах 1 и 2 с расходом 90 л/ч, одновременно в колонну 3 с расходом 70 л/ч подавали воду, а из колонны 4 отбирали бетаиновую фракцию.

Стадия 6: в колонну 1 с расходом 90 л/ч подавали воду, из колонны 2 отбирали остаточную фракцию, а в колоннах 3 и 4 осуществляли одновременную рециркуляцию с расходом 70 л/ч.

Стадия 7: рециркуляция в колоннах 1 и 2 с расходом 90 л/ч.

Стадия 8: рециркуляция в колоннах 1 и 2 с расходом 90 л/ч и в колоннах 3 и 4 с расходом 40 л/ч (в каждой).

После завершения вышеприведенной последовательности стадий продолжали процесс, возвращаясь на стадию 1. Повторение этой последовательности от пяти до семи раз приводило к достижению равновесия в системе. Эксперимент продолжали в уравновешенном состоянии системы, и отбирали и анализировали продуктовые фракции постоянного состава (см. Табл. 1 и 2).

Процесс хроматографического разделения контролировали с помощью измерителя плотности, прибора для измерения оптической активности и прибора для измерения проводимости, при этом процессом управляли с помощью микропроцессора, благодаря чему, измеряя количества/объемы, управляли работой клапанов и насосов для установления точного расхода потоков исходных материалов, рециркулируемой жидкости и продуктовых фракций.

В Таблице 1 представлены объемы исходных материалов, рециркулирующей жидкости и продуктовых фракций, а в Таблице 2 представлены составы исходного раствора мелассы и продуктовых фракций. Из колонны 4 отводили фракции сахарозы и бетаина. В Таблице 5 приведены цветовые оценки мелассы, остаточной фракции и продуктовых фракций.

Пример 2

Для испытаний использовали пилотную хроматографическую установку промышленного масштаба. Эта установка содержала три колонны, питающие насосы, рециркуляционные насосы, насосы для подачи элюирующей воды, регуляторы потока и давления, а также впускные и выпускные клапаны для различных технологических потоков. Технологическая схема представлена на фиг. 2.

Колонны заполняли сильнокислой катионообменной смолой Пуролит. Эта смола содержит полистирол/дивинилбензольную главную молекулярную цепь и активирована сульфокислыми группами, средний размер сферических частиц составляет приблизительно 0,36 мм. Содержание дивинилбензольных звеньев в молекулах смолы составляет 5,5%. Предварительно смолу регенерировали до натриевой формы, а в ходе эксперимента ее уравновешивали катионами из исходной мелассы.

Условия испытаний: диаметр колонн - 200 мм; высота слоя: у колонн 1 и 3 - 4100 мм, у колонны 2 - 2800 мм; температура 75oC; расход потоков 25, 35, 45, 85 и 110 л/ч.

Исходный раствор состоял из мелассы свеклосахарного производства, из которой был удален кальций добавлением карбоната натрия до pH 9 и отфильтровыванием осадка с использованием диатомовой земли в качестве ускорителя фильтрования.

Выделение сахарозы и бетаина производили в пятистадийном процессе, в котором каждая колонна выполняла свою особую функцию. Как показано на фиг. 2, на каждой из стадий 2 и 3 было предусмотрено по одной рециркуляции и по одной подаче элюирующей воды, а на стадии 5 были предусмотрены две рециркуляции. Продолжительность осуществления этой последовательности стадий составила 100 мин, а выход сахарозы составил 87,3% (от введенного с мелассой количества).

Стадия 1: подавали мелассу в колонну 1 с расходом 45 л/ч и отбирали остаточную фракцию из нижней части колонны. Одновременно в колонну 2 подавали воду для элюирования и из колонны 3 отбирали рециркуляционную фракцию и сахарозу с расходом 85 л/ч.

Стадия 2: в колонну 2 подавали воду с расходом 110 л/ч, а из колонны 1 отбирали остаточную фракцию. Одновременно осуществляли рециркуляцию в колонне 3 с расходом 25 л/ч.

Стадия 3: в колоннах 1 и 2 осуществляли рециркуляцию с расходом 110 л/ч, одновременно в колонну 3 подавали воду с расходом 35 л/ч, и из этой же колонны отбирали остаточную фракцию.

Стадия 4: подавали воду в колонну 1 с расходом 110 л/ч и в колонну 3 с расходом 35 л/ч, и из колонн 2 и 3 отбирали остаточную фракцию.

Стадия 5: осуществляли рециркуляцию в колоннах 1 и 2 с расходом 110 л/ч в каждой, и в колонне 3 - с расходом 25 л/ч.

После завершения вышеприведенной последовательности стадий продолжали процесс, возвращаясь на стадию 1. Повторением этой последовательности от пяти до семи раз достигали равновесия в системе. Эксперимент продолжали в уравновешенном состоянии системы, и отбирали и анализировали продуктовые фракции постоянного состава.

Пример 3

Для испытаний использовали пилотную хроматографическую установку промышленного масштаба. Эта установка содержала три колонны, питающие насосы, рециркуляционные насосы, насосы для подачи элюирующей воды, регуляторы потока и давления, а также впускные и выпускные клапаны для различных технологических потоков. Технологическая схема представлена на фиг. 3.

Колонны заполняли сильнокислой катионообменной смолой Финекс. Эта смола содержит полистирол/дивинилбензольную главную молекулярную цепь и активирована сульфокислыми группами, средний размер сферических частиц составляет приблизительно 0,36 мм. Содержание дивинилбензольных звеньев в молекулах смолы составляет 5,5%. Предварительно смолу регенерировали до натриевой формы, а в ходе эксперимента ее уравновешивали катионами из исходной мелассы.

Условия испытаний: диаметр 200 мм; высота слоя у колонн 1, 2 и 3 - 5000 мм; температура 75oC; расход потоков 22, 35, 40, 45, 70 и 75 л/ч.

Исходный раствор состоял из мелассы свеклосахарного производства, из которой был удален кальций добавлением карбоната натрия до pH 9 и отфильтровыванием осадка с использованием диатомовой земли в качестве ускорителя фильтрования.

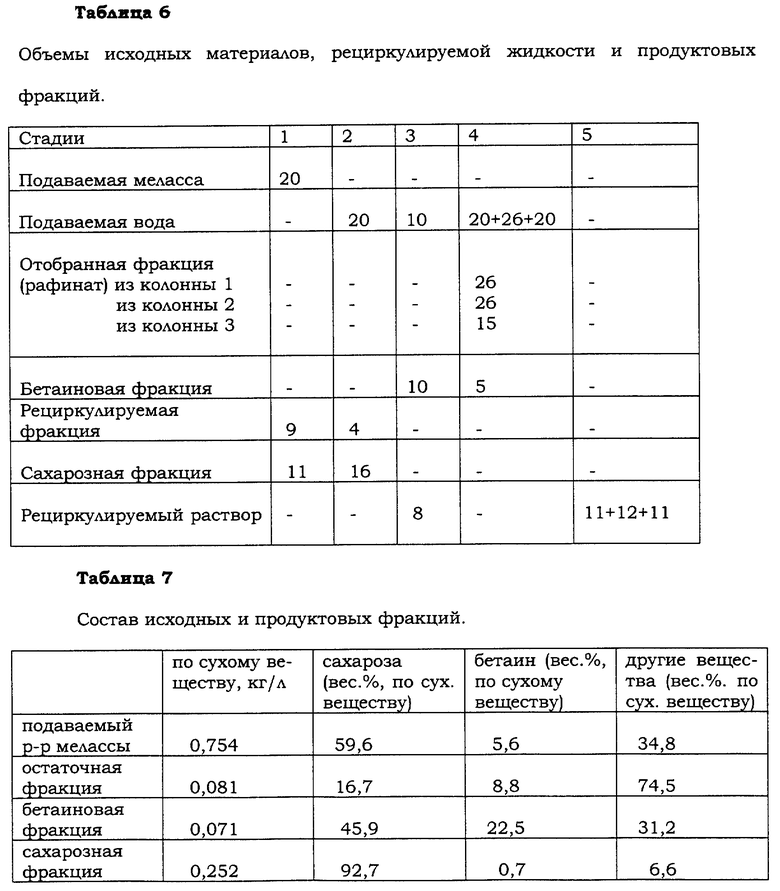

Выделение сахарозы и бетаина производили в пятистадийном процессе, в котором каждая колонна выполняла свою особую функцию. Как показано на фиг. 3, на стадии 3 была предусмотрена одна рециркуляция, а на стадии 5 - три рециркуляции. Продолжительность осуществления этой последовательности стадий составила 111 мин, а выход сахарозы составил 81,9% (от введенного с мелассой количества).

Стадия 1: подавали мелассу в колонну 1 с расходом 35 л/ч и из колонны 3 отбирали рециркулируемую фракцию и фракцию сахарозы.

Стадия 2: в колонну 1 подавали воду с расходом 70 л/ч, а из колонны 3 отбирали сахарозную и рециркуляционные фракции.

Стадия 3: в колонне 1 осуществляли рециркуляцию с расходом 70 л/ч, одновременно в колонну 2 подавали воду с расходом 40 л/ч, и из колонны 3 отбирали бетаиновую фракцию.

Стадия 4: подавали воду в колонны 1, 2 и 3 с расходом 70, 75 и 40 л/ч соответственно, при этом из колонн 1, 2 и 3 отбирали остаточные фракции, а из колонны 3 продолжали отбирать бетаиновую фракцию.

Стадия 5: осуществляли рециркуляцию в колоннах 1, 2 и 3 с расходом 22, 75 и 45 л/ч.

После завершения вышеприведенной последовательности стадий продолжали процесс, возвращаясь на стадию 1. Повторением этой последовательности от пяти до семи раз достигали равновесия в системе. Эксперимент продолжали в уравновешенном состоянии системы, и отбирали, и анализировали продуктовые фракции постоянного состава.

В Таблице 6 представлены объемы исходных материалов, рециркулируемых растворов и продуктовых фракций, а в Таблице 7 представлены составы мелассы и продуктовых фракций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРАКЦИОНИРОВАНИЯ РАСТВОРА, СОДЕРЖАЩЕГО САХАРОЗУ | 1995 |

|

RU2170261C2 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПУТЕМ ХРОМАТОГРАФИЧЕСКОГО ПРОЦЕССА, ИМИТИРУЮЩЕГО ПОДВИЖНЫЙ СЛОЙ | 1997 |

|

RU2191617C2 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ РАСТВОРА | 1995 |

|

RU2136345C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТАИНА И САХАРОЗЫ ИЗ МЕЛАССЫ | 1989 |

|

RU2054045C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ СУЛЬФИТНОГО ВАРОЧНОГО РАСТВОРА | 1994 |

|

RU2110317C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ СЫРЬЯ С ПОМОЩЬЮ ХРОМАТОГРАФИЧЕСКОЙ СИСТЕМЫ С ПСЕВДОДВИЖУЩИМСЯ СЛОЕМ И ПОСЛЕДОВАТЕЛЬНЫМ СОЕДИНЕНИЕМ ЭЛЕМЕНТОВ | 2015 |

|

RU2717485C2 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕТАИНА | 2007 |

|

RU2445969C2 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛИТА | 1997 |

|

RU2176995C2 |

| СПОСОБ РЕГЕНЕРАЦИИ БЕТАИНА | 2003 |

|

RU2314288C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТАИНА И САХАРОЗЫ ИЗ МЕЛАССЫ | 2020 |

|

RU2765487C1 |

Изобретение относится к пищевой промышленности, в частности к бродильному производству. Способ фракционирования мелассы предусматривает использование хроматографической системы, работающей по принципу псевдоожиженного слоя и содержащей по меньшей мере два слоя насадочного материала, образующих циркуляционные контуры. Раствор мелассы пропускают через них путем подачи ее по меньшей мере на один из слоев и подачи элюирующей жидкости на другой по меньшей мере один слой насадочного материала и одновременного отбора фракции или фракций мелассы в установившемся режиме. Эти приемы повторяют один или более раз в течение одного или более циклов. В процессе хроматографии осуществляют рециркуляцию жидкости в двух или более циркуляционных контурах, содержащих один, два или более отдельных слоев насадочного материала и имеющих каждый свой собственный профиль сухих веществ. Фракции, выделяемые из мелассы, представляют собой сахарозу и/или бетаин и остаточную жидкость. Фракционирование мелассы проводят с использованием от трех до шести отдельных слоев насадочного материала. В качестве последнего используют сильнокислую катионообменную смолу. Способ позволяет повысить эффективность процесса удаления красящих веществ и таким образом улучшить качество продуктов. 10 з. п. ф-лы, 3 ил., 7 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5127917 A, 07.07.92 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 5102553 A, 07.04.92 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ извлечения сахара из раствора мелассы | 1974 |

|

SU549088A3 |

Авторы

Даты

1999-11-10—Публикация

1994-01-21—Подача