Изобретение относится к сахарной отрасли пищевой промышленности, а именно к переработке основного побочного продукта свеклосахарного производства мелассы с возможностью выделения из нее бетаина и сахарозы.

Изобретение позволяет осуществлять более глубокую переработку сахарной свеклы при использовании электролиза и баромембранных процессов (микрофильтрации, ультрафильтрации и обратного осмоса) с возможность существенного увеличения выхода сахарозы и получения биологически активного вещества - бетаина, который можно использовать в пищевой промышленности в качестве добавки, а также в медицине и косметологии.

Известен способ получения сахара из свеклы, включающий следующие последовательно осуществляемые технологические процессы [Сапронов, А.Р. Технология сахарного производства / А.Р. Сапронов. - М.: Колос, 1999. - 494 с.]:

- сбор и транспортировка свеклы на производство;

- очищение сырья от грязи и металлических предметов;

- изготовление стружки из свеклы;

- получение и очистка диффузионного сока;

- выпаривание сока до состояния сиропа;

- переработка сиропа в кристаллическую массу - утфель I;

- получение кристаллического сахара и патоки из утфеля I;

- выпаривание патоки в утфель II, его разделение на мелассу и желтый сахар;

- очистка желтого сахара;

- фасовка и упаковка сахарного песка.

Недостатком известного способа получения свекловичного сахара является низкий выход сахара и неудовлетворительные потребительские характеристики готового продукта - сахара. Выход сахара невысокий из-за большого количества содержащихся в сахарной свекле минеральных веществ (ионов калия, ионов натрия, ионов кальция и др.), а также альфа-аминного азота (α-аминный азот - протеиновый, аммиачный и амидный азот). Минеральные вещества и альфа-аминный азот (протеиновый, аммиачный и амидный азот) способствуют образованию большого количества мелассы - побочного продукта сахарного производства, в котором содержится более 50% сахарозы по сухим веществам.

Следует отметить, что радиусы натрия, калия и кальция равны 0,189, 0,236 и 0,197 нм (или 0,000189 0,000236, 0,000197 мкм), а их диаметры - 0,378, 0,472 и 0,394 нм (или 0,000378, 0,000472 и 0,000394 мкм), соответственно.

Наиболее близким к предлагаемому изобретению является способ получения бетаина и сахарозы из мелассы [Хейкки Хейккиля. Способ получения бетаина и сахарозы из мелассы // Патент №2054045 C1, RU, МПК7 С07С 227/00, С07С 227/28, С07С 227/40, С07С 229/12, C13D 3/14, C13J 1/06, C13K 13/00 / Хейкки Хейккиля, Геран Хюекю, Ярмо Кюисма; заявка №4614225/13; заявитель Култор Лтд. (FI). - заявл. 08.06.1989; опубл. 10.02.1996 // Государственный реестр изобретений Российской Федерации. - 1996.] - прототип, предусматривающий разбавление мелассы водой, хроматографическое разделение разбавленной мелассы путем ее подачи в колонку с катионообменной смолой, подачу воды, элюирование водой фракций бетаина, сахарозы и остаточного раствора мелассы и выделение из продуктовых фракций бетаина и сахарозы, отличающийся тем, что процесс хроматографии осуществляют на по меньшей мере трех соединенных в последовательный ряд колонках, работающих по принципу псевдоподвижного рабочего слоя, путем циркуляции через них разбавленного раствора мелассы, при этом его подачу в одну колонку, подачу элюирующей воды в следующую по ходу движения потока колонку и отбор фракций бетаина, сахарозы и остаточного раствора мелассы из других колонок в установившемся режиме осуществляют одновременно, причем эти приемы повторяют один или более раз в течение одного цикла. При этом скорость протока раствора в колонках составляет 0,5-10,0 м3/ч/м2, а температура исходного раствора мелассы и элюирующей воды составляет 40-85°C.

Недостатком известного способа получения бетаина и сахарозы из мелассы является, прежде всего, трудоемкость данного способа, а также высокая его стоимость. Трудоемкость заключается в сложной технологической многоэтапности рассматриваемого метода. Используется дорогостоящий и требующий большого внимания хроматографический метод разделения компонентов мелассы в псевдоожиженом слое с применением дорогостоящих хроматографических колонок и ионнообменных смол, которые не всегда имеются в наличии. Полнота разделения компонентов мелассы при помощи данного способа неполная, а во многом частичная (условная). В готовых продуктах имеется большое количество примесей. При использовании только катионнообменной смолы осуществить полностью отделения минеральных веществ от готовых продуктов не возможно. Трудно также осуществить разделение фракции бетаина от других сопутствующих азотсодержащих веществ являющихся цвиттерионами.

Таким образом, технической задачей, на решение которой направлено данное изобретение, является разработка инновационного способа получения бетаина и сахарозы из мелассы, позволяющего с использованием современных технологических приемов (электролиза и баромембранных процессов: микрофильтрации, ультрафильтрации и обратного осмоса) осуществлять максимально возможную глубокую переработку сахарной свеклы с возможность выделения из побочного продукта свеклосахарного производства мелассы биологически активного компонента бетаина, а также сахарозы.

Решение технической задачи достигается тем, что способ получения бетаина и сахарозы из мелассы, предусматривающий разбавления мелассы водой и разделение ее на фракции, отличается тем, что мелассу разбавляю водой до 10% сухих веществ, проводят разделение компонентов мелассы при помощи баромембранных технологий в результате последовательно осуществляемых: микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм для отделения высокомолекулярных веществ (протеинов и белков), обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм для отделения минеральных веществ: от калия при размерах пор 0,000472 мкм и более, от кальция при размерах пор 0,000394 мкм и более, от натрия (Na) при размерах пор 0,000378 мкм и более, ультрафильтрации с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм для отделения: сахарозы при размере пор 0,0012 мкм и более, бетаина при размере пор 0,0017 мкм и более, осуществляют подкисление до рН>6 (оптимально до рН≥2,3) или подщелачивание до рН<6 (оптимально до рН≤9,6) фракции мелассы с бетаином, далее проводят электролиз в результате пропускания электрического тока через фракцию мелассы с бетаином при плотности тока 10-15 мА/см3 и температуре 20-40°C; для максимально возможной очитки от минеральных веществ фракцию мелассы с сахарозой также подвергают электролизу в результате пропускания электрического тока при плотности тока не более 10 мА/см3 и температуре не более 40°C

Основным побочным продуктом сахарного производства является меласса (черная патока, фр.  ) или кормовая патока - сиропообразная жидкость темно-бурого цвета со специфическим запахом. Меласса содержит до 60% неизвлеченных углеводов. Меласса на 20-25% состоит из воды, около 9% органических азотистых соединений (преимущественно амидов), 58-60%) остаточных углеводов главным образом это сахароза и рафиноза. Кроме этого в состав свекольной мелассы входит до 7-10% золы (минеральных веществ).

) или кормовая патока - сиропообразная жидкость темно-бурого цвета со специфическим запахом. Меласса содержит до 60% неизвлеченных углеводов. Меласса на 20-25% состоит из воды, около 9% органических азотистых соединений (преимущественно амидов), 58-60%) остаточных углеводов главным образом это сахароза и рафиноза. Кроме этого в состав свекольной мелассы входит до 7-10% золы (минеральных веществ).

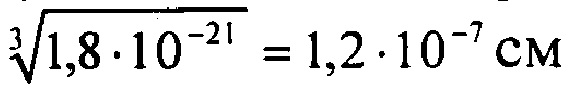

Молекулярная масса основного компонента мелассы сахарозы равна 342,2965 г/моль. Следовательно, моль сахарозы составляет 342,2965 г, а 1 см3 содержит 1/342,2965 моля. При этом 1 см3 имеет 6,022· 1023/342,2965=1,8-1021 молекул сахарозы. Таким образом, в жидкости на долю одной молекулы приходится объем, равный: 1/1,8⋅1021=1/1,8⋅10-21 см3. Полагая, что жидкости молекулы плотно расположены друг к другу, получаем, что линейные размеры молекулы сахарозы представляют собой величину порядка:  или 1,2⋅10-9 м или 1,2 нм или 0,0012 мкм. Согласно компьютерному моделированию, линейные размеры молекулы сахарозы вдоль осей Χ, Υ и Ζ равны 0,72 нм, 0,60 нм и 1,06 нм, соответственно.

или 1,2⋅10-9 м или 1,2 нм или 0,0012 мкм. Согласно компьютерному моделированию, линейные размеры молекулы сахарозы вдоль осей Χ, Υ и Ζ равны 0,72 нм, 0,60 нм и 1,06 нм, соответственно.

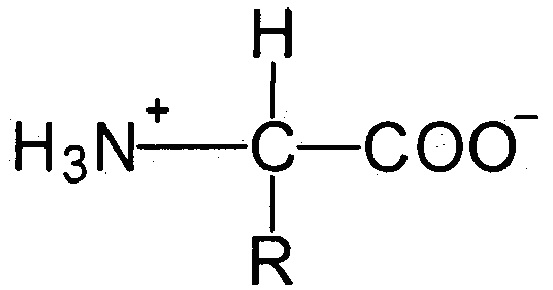

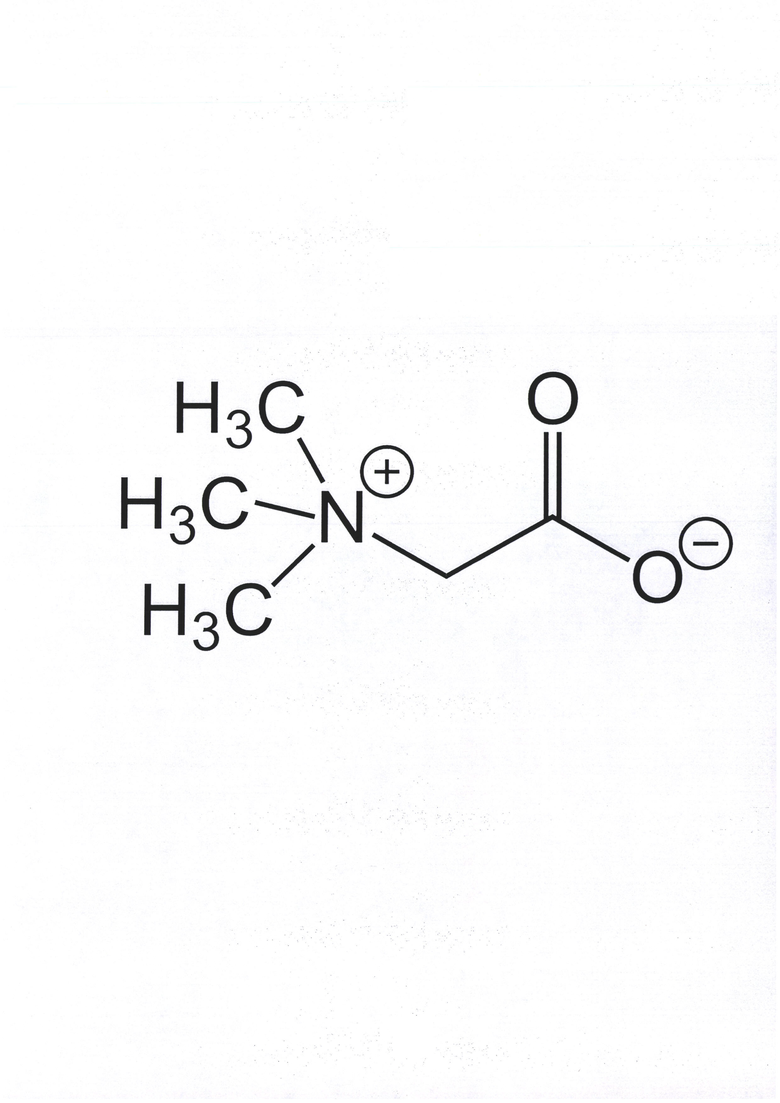

(от лат. beta - свекла) - триметильное производное глицина - триметилглицин, или триметиламиноуксусная кислота (внутренняя соль). Систематическое название бетаина: 2-триметиламмонийацетат, традиционные названия бетаина: триметилглицин, глицилбетаин, оксиневрин, лицин. Эмпирическая химическая формула бетаина: C5H11NO2, рациональная химическая формула бетаина: (CH3)3NCH2COO. На фиг. 1 представлена структура химическая формула бетаина.

(от лат. beta - свекла) - триметильное производное глицина - триметилглицин, или триметиламиноуксусная кислота (внутренняя соль). Систематическое название бетаина: 2-триметиламмонийацетат, традиционные названия бетаина: триметилглицин, глицилбетаин, оксиневрин, лицин. Эмпирическая химическая формула бетаина: C5H11NO2, рациональная химическая формула бетаина: (CH3)3NCH2COO. На фиг. 1 представлена структура химическая формула бетаина.

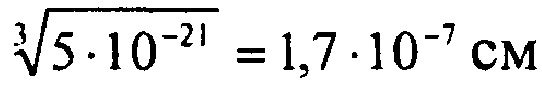

Молекулярная масса бетаина равна 117,148 г/моль. Следовательно, 1 моль бетаина составляет 117,148 г, а 1 см3 содержит 1/117,148 моля. При этом 1 см3 имеет 6,022⋅1023/117,148=5,1⋅1021 молекул бетаина. Таким образом, в жидкости на долю одной молекулы приходится объем, равный: 1/5,1⋅1021=1/5,1⋅10-21 см3. Полагая, что в жидкости молекулы плотно расположены друг к другу, получаем, что линейные размеры молекулы бетаина представляют собой величину порядка:  или 1,7⋅10-9 м или 1,7 нм или 0,0017 мкм.

или 1,7⋅10-9 м или 1,7 нм или 0,0017 мкм.

Бетаин представляет собой важный продукт в реакциях переметилирования, выступая донором метальных групп. Бетаин является цвиттерионным соединением. К группе бетаинов относят и другие подобные соединения, однако название бетаин закрепилось за триметилглицином.

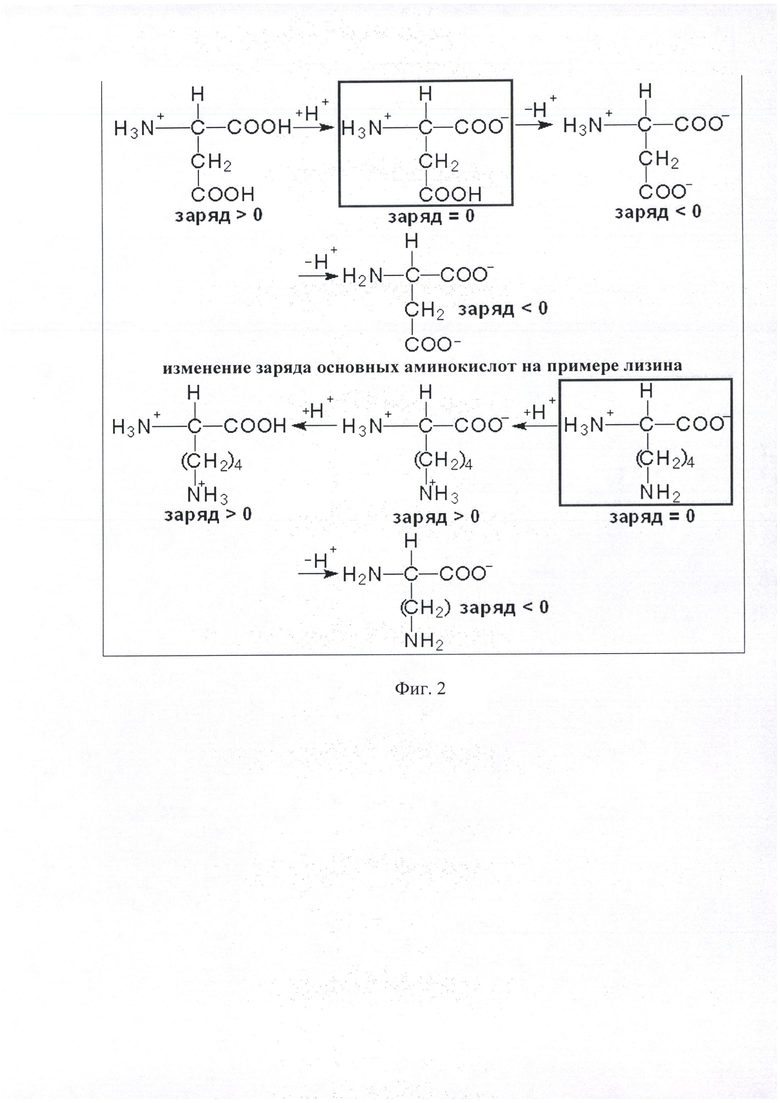

Бетаин как биполярый ион - цвиттерион (внутренняя соль) под действием электрического тока способен мигрировать к катоду или к аноду (в зависимости от рН среды). Значение рН среды, при которой устанавливается равенство положительных и отрицательных зарядов, называется изоэлектрической точкой.

В изоэлектрической точке бетаин электрически нейтрален и не способен передвигаться под воздействием электрического тока ни к катоду, ни к аноду.

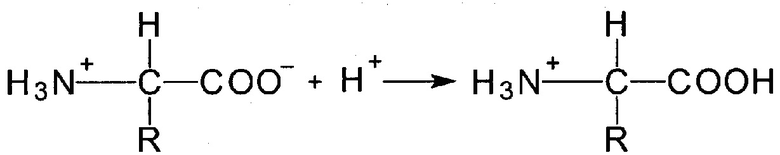

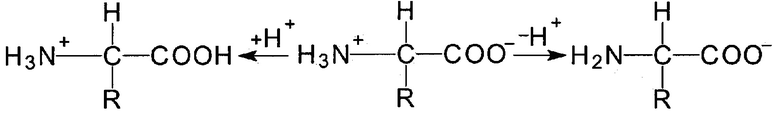

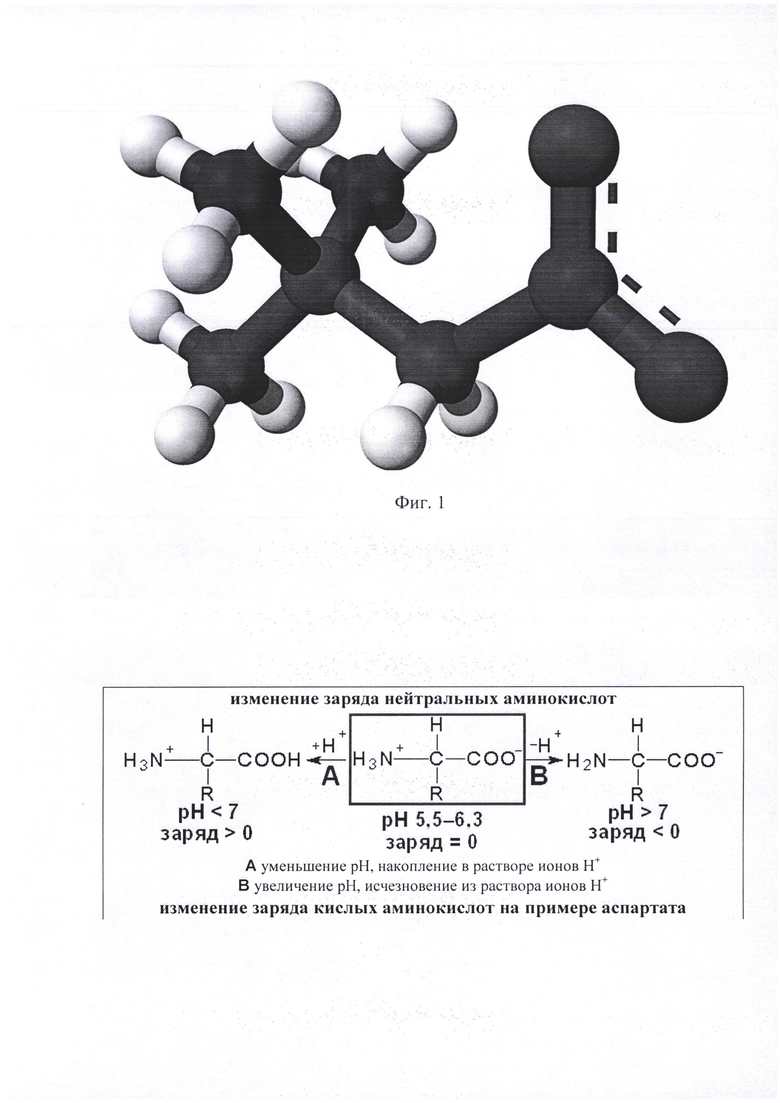

На фиг. 2 показано на примере превращения аминокислот (изменение электрического заряда цвиттерионов) в водной среде в зависимости от рН среды (фиг. 2).

Изоэлектрическая точка:

Биполярный ион, аминокислота не мигрирует ни к катоду, ни к аноду.

Кислая среда (рН ниже, чем в изоэлектрической точке):

Вследствие наличия недиссоциированной карбокисильной группы аминокислота ведет себя как катион - мигрирует к катоду.

Щелочная среда (рН выше, чем в изоэлектрической точке):

Вследствие наличия заряженной карбоксильной группы аминокислота ведет себя как анион и мигрирует к аноду.

Значения pKa1, характеризующие кислотные свойства карбоксильной группы аминокислот (-СООН), обычно лежат в интервале от 1 до 3; значения pKa2, характеризующие кислотность аммониевой группы (-NH3+), от 9 до 10. Бетаин, являясь производным глицина - нейтральной α-аминокислоты, по своим кислотно-основным свойствам также имеет подобие с данной аминокислотой. Кислотно-основные свойства нейтральной α-аминокислоты глицина представлены в таблице 1.

Нейтральные α-аминокислоты имеют значения pI несколько ниже 7 (5,5-6,3) вследствие большей способности к ионизации карбоксильной группы.

Бетаин является активатором в синтезах фосфолипидов клеточных мембран. Бетаин может функционировать как альтернативный донор метильных групп в превращении гомоцистеина в метионин. Благодаря этому, бетаин может замещать дефекты в реакциях метилирования, вызванные нарушением функционирования фолатного цикла и недостатком витамина В12. Бетаин может также заменять S-аденозилметионин как донор метальных групп для прямого метилирования фосфатидидил-этаноламина. Этот путь является альтернативным в образовании фосфатидилхолина. Считается, что через две эти реакции бетаин оказывает влияние на промежуточный метаболизм. Кроме того, установлено значение бетаина для реакций метилирования ДНК, что может оказаться более важным, чем прямые метаболические реакции бетаина. В присутствии бетаина, степень метилирования ДНК может увеличиваться, однако это выражено только в гипометилированных участках, что делает бетаин весьма перспективным веществом для ослабления аномальных мутаций ДНК.

Бетаин применяется в качестве лекарственного средства, пищевой добавки и как катализатор в проведении некоторых биохимических тестов (например, в полимеразной цепной реакции). Традиционно бетаин используется в качестве гепатопротекторного и метаболического средства. Входит в состав ряда препаратов для улучшения функций печени. Делаются попытки использовать бетаин в качестве средства для коррекции ожирения, однако серьезных научных данных по влиянию бетаина на развитие избыточного веса нет. Гидрохлоридная соль может служить источником соляной кислоты при ахлоргидрии. Изучаются попытки применения бетаина при болезни Альцгеймера. Существуют данные, что высокое потребление бетаина может предотвратить риск развития рака молочной железы. Этот эффект, как предполагается, реализуется посредством влияния на процессы метилирования ДНК. Однако вклад каждого фактора требует детального изучения в крупномасштабном исследовании, поскольку у женщин в постменопаузальном возрасте такая взаимосвязь не была обнаружена, что может указывать на зависимость эффектов бетаина от гормонального статуса. Гипотеза о гормонассоциированном действии бетаина подтверждается данными об отсутствии его влияния на риск прогрессирования рака у женщин с удаленными яичниками. В то же время опубликованные данные открывают обнадеживающие перспективы и относительно мужчин: дополнительное введение бетаина сопровождается снижением риска аденомы предстательной железы и колоректального рака. Таким образом, очевидна необходимость с помощью более точных исследований оценить возможности профилактического применения бетаина женщинами в детородном возрасте, а также его значение как онкопротекторного агента. Последние результаты исследований показывают, что бетаин может быть эффективным средством коррекции уровня гомоцистеина при сердечной патологии, а также эффективно корригирует уровень гомоцистеина у женщин с ожирением, подвергавшихся липосакции, при котором повышенный уровень гомоцистеина коррелирует со сниженным уровнем бетаина и не корригируется дополнительным введением фолиевой кислоты. Однако клиническое значение снижения под влиянием бетаина уровня гомоцистеина с целью предотвращения риска сердечно-сосудистых осложнений остается неопределенным.

Бетаин является хорошим увлажнителем и осмопротектором, защищая клетки от дегидратации. Используется в увлажняющих кремах и масках. Производные бетаина выступают в роли поверхностно-активных веществ (ПАВ). Из-за высокой способности улучшать (кондиционировать) внешний вид кожи и повышать текучесть композиций бетаин идеален для широкого диапазона косметических средств.

Электролиз - физико-химический процесс, состоящий в выделении на электродах составных частей растворенных веществ или других веществ, являющихся результатом вторичных реакций на электродах, который возникает при прохождении электрического тока через раствор, либо расплав электролита.

Электрический ток - направленное (упорядоченное) движение частиц или квазичастиц - носителей электрического заряда. Такими носителями могут являться: в металлах - электроны, в электролита - ионы (катионы и анионы), в газах - ионы и электроны, в вакууме при определенных условиях - электроны, в полупроводниках - электроны или дырки (электронно-дырочная проводимость).

Упорядоченное движение ионов в проводящих жидкостях происходит в электрическом поле, которое создается электродами - проводниками, соединенными с полюсами источника электрической энергии. Катодом при электролизе называется отрицательный электрод, анодом - положительный. Положительные ионы - катионы (ионы металлов, водородные ионы, ионы аммония и др.) - движутся к катоду, отрицательные ионы - анионы (ионы кислотных остатков и гидроксильной группы) - движутся к аноду.

Реакции, происходящие при электролизе на электродах, называются вторичными. Первичными являются реакции диссоциации в электролите.

Законы электролиза Майкла Фарадея следующие:

1. Первый закон: масса вещества, выделившегося на электроде, прямо пропорциональна электрическому заряду, прошедшему через электролит.

2. Второй закон: электрохимические эквиваленты различных веществ пропорциональны их молярным массам и обратно пропорциональны числам, выражающим их химическую валентность. Химическим эквивалентом иона называется отношение молярной массы иона к его валентности.

Для разделения компонентов разбавленных (водных) растворов, концентрирования или их очистки широко используются мембранные процессы, осуществляемые под действием перепада давления, или баромембранные процессы (баромембранные методы). Размер частиц или молекулы, а также химические свойства растворенного вещества определяют структуру мембраны, то есть размер пор, их распределение по размеру, которые необходимы для разделения данной смеси. Различные мембранные процессы можно классифицировать по размерам разделяемых частиц растворенного вещества и, следовательно, по структуре используемых мембран. К баромембранным процессам относятся:

1. Микрофильтрация - процесс разделения жидких или газовых смесей от взвешенных частиц диаметром 100-0,1 мкм (микрон). Фильтрация производится на мелкозернистом материале, песок, кварц и т.д., для грубой фильтрации больших частиц. Процесс проводят в тупиковом режиме с регенерацией обратным током жидкости/газа.

2.Ультрафильтрация - процесс мембранного разделения, а также фракционирования и концентрирования веществ, осуществляемые путем фильтрования жидкости под действием разности давлений до и после мембраны. Размер пор ультрафильтрационных мембран варьируется от 0,01 до 0,1 мкм.

3. Обратный осмос - процесс, в котором, при определенном давлении, растворитель (обычно вода) проходит через полупроницаемую мембрану из более концентрированного в менее концентрированный раствор, т.е. в обратном для осмоса направлении. При этом мембрана пропускает растворитель, но не пропускает некоторые растворенные в нем вещества. Установка обратного осмоса способна удалять из воды частицы с размерами 0,001-0,0001 мкм.

Основными требованиями к мембранам используемых в баромембранных процессах являются:

- узкое распределение пор по размерам;

- анизотропное строение;

- высокая проницаемость (удельная производительность);

- химическая стойкость к действию разделяемой среды, регенерирующим и стерилизующим реагентам;

- стабильность характеристик во времени;

- механическая прочность;

- отсутствие выноса материала мембраны в фильтрат;

- низкая стоимость.

К аппаратам для осуществления баромембранных процессов в промышленных масштабах предъявляются требования, определяемые возможностью их изготовления и условиями эксплуатации. Различают следующие типы мембранных аппаратов:

- плоскокамерные;

- трубчатые;

- рулонные;

- половолоконные;

Аппараты для осуществления баромебранных процессов должны иметь большую поверхность мембран в единице объема аппарата и быть простыми в сборке и монтаже ввиду необходимости периодической смены мембран. Создать аппарат, в полной мере удовлетворяющий всем требованиям, по-видимому, невозможно. Поэтому для каждого конкретного процесса разделения следует подбирать конструкцию, обеспечивающую наиболее выгодные условия проведения именно этого процесса.

Способ реализуется следующим образом.

Основным сырьем при производстве сахара является сахарная свекла (Beta vulgaris). Приемку, отбор образцов и оценку качества сахарной свеклы проводят по следующим техническим нормативным правовым актам:

1. ГОСТ 17421-82 «Сахарная свекла для промышленной переработки. Требования при заготовках. Технические условия» или

2. ГОСТ Ρ 52647-2006 «Свекла сахарная. Технические условия».

Общая технологическая схема получения сахара из свеклы, включает следующие последовательно осуществляемые технологические процессы:

1. Сбор и транспортировка свеклы на производство.

2. Очищение сырья от грязи и металлических предметов.

3. Изготовление стружки из свеклы.

4. Получение и очистка диффузионного сока.

5. Выпаривание сока до состояния сиропа.

6. Переработка сиропа в кристаллическую массу - утфель I.

7. Получение кристаллического сахара и патоки из утфеля I.

8. Выпаривание патоки в утфель II, его разделение на мелассу и желтый сахар.

9. Очистка желтого сахара.

10. Фасовка и упаковка сахарного песка.

Сахарную свеклу разгружают сухим или мокрым способом, взвешивают, делят на большие партии, транспортируют в свекломойку, где свеклу моют и отделяют ее от легких и тяжелых примесей, после осуществляют резку корнеплубнеплодов и получают свекловичную стружку.

Свекловичная стружка подается на диффузию - пропускание подогретой до 70°C воды через свекловичную стружку с образованием сырого сока и свекловичного жома, который выводится из производства.

После экстракции сахарозы из свекловичной стружки, полученный сырой сок подается на дефекацию и сатурацию.

Дефекация - обработка диффузионного сока известью (известковым мелом) для коагуляции и осаждения несахаров (белков, пектиновых и др. веществ), а также для разложения амидов кислот, солей аммония, редуцирующих веществ, омыление жиров и создание избытка извести, необходимой для получения достаточного количества осадка СаСО3.

Сатурация - обработка дефекованного сока сатурационным газом, содержащим CO2 для образования кристаллов СаСО3, на поверхности которых адсорбируются частицы несахаров (таблица 1).

Далее очищенный сахарный сок поступает на фильтрование, а затем на выпаривание.

Фильтрование - процесс разделения суспензий, дымовых газов и пылей путем прохождения их через пористую перегородку, способную задерживать взвешенные частицы и пропускать фильтрат или очищенный газ.

Выпаривание - удаление воды из очищенного сахарного сока до 70% сухих веществ в выпарных аппаратах.

Сахарный сироп после выпаривания поступает на кристаллизацию.

Кристаллизация - образование кристаллов сахара в кристаллизаторах под давлением.

После кристаллизации проводят центрифугирование.

Центрифугирование - отделение утфеля от кристаллов белого сахара; утфель подается обратно в производство.

Полученный сахар фасуют, упаковывают, транспортируют.

Все основные качественные характеристика сахарозы регламентируются техническими нормативными правовыми актами:

1. ГОСТ 21-94 «Сахар-песок. Технические условия».

2. ГОСТ 22-94 «Сахар-рафинад. Технические условия».

3. СТБ 2086-2010 «Сахар белый. Технические условия».

4. ГОСТ Ρ 53396-2009 «Сахар белый. Технические условия».

Полученную в результате свеклосахарного производства в качестве побочного продукта мелассу (смесь: 60% углеводов (преимущественно сахароза), 20-25% воды, 9% органических азотистых соединений (преимущественно амидов), 7-10% минеральных веществ или золы (преимущественно атомы натрия и калия)) разбавляю водой до 10% сухих веществ.

Проводят разделение компонентов мелассы при помощи баромембранных технологий в результате последовательно осуществляемых:

1. Микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм для отделения высокомолекулярных веществ (протеинов и белков).

2. Обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм для отделения минеральных веществ:

- от калия (K) при размерах пор 0,000472 мкм и более;

- от кальция (Са) при размерах пор 0,000394 мкм и более;

- от натрия (Na) при размерах пор 0,000378 мкм и более.

3. Ультрафильтрации с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм для отделения:

- сахарозы при размере пор 0,0012 мкм и более;

- бетаина при размере пор 0,0017 мкм и более.

Далее осуществляют:

- подкисление фракции мелассы с бетаином до рН>6 (оптимально до рН>2,3) или

- подщелачивание фракции мелассы с бетаином до рН<6 (оптимально до рН≤9,6).

Впоследствии проводят электролиз в результате пропускания электрического тока через фракцию мелассы с бетаином при плотности тока 10-15 мА/см3 и температуре 20-40°C.

Для максимально возможной очитки от минеральных веществ (обеззоливания) фракцию мелассы с сахарозой также подвергают электролизу в результате пропускания электрического тока при плотности тока не более 10 мА/см3 и температуре не более 40°C.

Далее приведены примеры конкретного выполнения изобретения.

Пример 1.

Полученную в результате свеклосахарного производства в качестве побочного продукта мелассу (смесь: 60% углеводов (преимущественно сахароза), 20-25% воды, 9% органических азотистых соединений (преимущественно амидов), 7-10% минеральных веществ или золы (преимущественно атомы натрия и калия)) разбавляю водой до 10% сухих веществ.

Проводят разделение компонентов мелассы при помощи баромембранных технологий в результате последовательно осуществляемых:

1. Микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм для отделения высокомолекулярных веществ (протеинов и белков).

2. Обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм для отделения минеральных веществ:

- от калия (К) при размерах пор 0,000472 мкм и более;

- от кальция (Са) при размерах пор 0,000394 мкм и более;

- от натрия (Na) при размерах пор 0,000378 мкм и более.

3. Ультрафильтрации с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм для отделения:

- сахарозы при размере пор 0,0012 мкм и более;

- бетаина при размере пор 0,0017 мкм и более.

Далее осуществляется подкислением фракции мелассы с бетаином до рН<6.

Проводят электролиз в результате пропускания электрического тока через мелассу, подкисленную до рН<6, при плотности тока 10 мА/см3 и температуре 20°C.

Для максимально возможной очитки от минеральных веществ (обеззоливания) через фракцию мелассы с сахарозой также подвергают электролизу в результате пропускания электрического тока при плотности тока 9 мА/см3 и температуре 37°C.

Пример 2.

Полученную в результате свеклосахарного производства в качестве побочного продукта мелассу (смесь: 60% углеводов (преимущественно сахароза), 20-25% воды, 9% органических азотистых соединений (преимущественно амидов), 7-10% минеральных веществ или золы (преимущественно атомы натрия и калия)) разбавляю водой до 10%) сухих веществ.

Проводят разделение компонентов мелассы при помощи баромембранных технологий в результате последовательно осуществляемых:

1. Микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм для отделения высокомолекулярных веществ (протеинов и белков).

2. Обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм для отделения минеральных веществ:

- от калия (K) при размерах пор 0,000472 мкм и более;

- от кальция (Са) при размерах пор 0,000394 мкм и более;

- от натрия (Na) при размерах пор 0,000378 мкм и более.

3. Ультрафильтрации с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм для отделения:

- сахарозы при размере пор 0,0012 мкм и более;

- бетаина при размере пор 0,0017 мкм и более.

Далее осуществляется подкислением фракции мелассы с бетаином до рН≥2,3.

Проводят электролиз в результате пропускания электрического тока через мелассу, подкисленную до рН≥2,3, при плотности тока 15 мА/см3 и температуре 40°C.

Для максимально возможной очитки от минеральных веществ (обеззоливания) через фракцию мелассы с сахарозой также подвергают электролизу в результате пропускания электрического тока при плотности тока 8 мА/см3 и температуре 35°C.

Пример 3.

Полученную в результате свеклосахарного производства в качестве побочного продукта мелассу (смесь: 60% углеводов (преимущественно сахароза), 20-25% воды, 9% органических азотистых соединений (преимущественно амидов), 7-10% минеральных веществ или золы (преимущественно атомы натрия и калия)) разбавляю водой до 10% сухих веществ.

Проводят разделение компонентов мелассы при помощи баромембранных технологий в результате последовательно осуществляемых:

1. Микрофильтрации с использованием микрофильтрационных мембран с размером пор 0,001-0,0001 мкм для отделения высокомолекулярных веществ (протеинов и белков).

2. Обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм для отделения минеральных веществ:

- от калия (K) при размерах пор 0,000472 мкм и более;

- от кальция (Са) при размерах пор 0,000394 мкм и более;

- от натрия (Na) при размерах пор 0,000378 мкм и более.

3. Ультрафильтрации с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм для отделения:

- сахарозы при размере пор 0,0012 мкм и более;

- бетаина при размере пор 0,0017 мкм и более.

Далее осуществляется подщелачивание фракции мелассы с бетаином до рН>7.

Проводят электролиз в результате пропускания электрического тока через мелассу, подщелоченную до рН>7, при плотности тока 12 мА/см3 и температуре 30°C.

Для максимально возможной очитки от минеральных веществ (обеззоливания) через фракцию мелассы с сахарозой также подвергают электролизу в результате пропускания электрического тока при плотности тока 10 мА/см3 и температуре 30°C.

Пример 4.

Полученную в результате свеклосахарного производства в качестве побочного продукта мелассу (смесь: 60% углеводов (преимущественно сахароза), 20-25% воды, 9% органических азотистых соединений (преимущественно амидов), 7-10% минеральных веществ или золы (преимущественно атомы натрия и калия)) разбавляю водой до 10% сухих веществ.

Проводят разделение компонентов мелассы при помощи баромембранных технологий в результате последовательно осуществляемых:

1. Микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм для отделения высокомолекулярных веществ (протеинов и белков).

2. Обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм для отделения минеральных веществ:

- от калия (K) при размерах пор 0,000472 мкм и более;

- от кальция (Са) при размерах пор 0,000394 мкм и более;

- от натрия (Na) при размерах пор 0,000378 мкм и более.

3. Ультрафильтрации с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм для отделения:

- сахарозы при размере пор 0,0012 мкм и более;

- бетаина при размере пор 0,0017 мкм и более.

Далее осуществляется подкислением фракции мелассы с бетаином до рН≥9,6.

Проводят электролиз в результате пропускания электрического тока через мелассу, подкисленную до рН≥9,6, при плотности тока 15 мА/см3 и температуре 35°C.

Для максимально возможной очитки от минеральных веществ (обеззоливания) через фракцию мелассы с сахарозой также подвергают электролизу в результате пропускания электрического тока при плотности тока 5 мА/см3 и температуре 40°C.

Таким образом, нами предложен инновационный способ получения бетаина с использованием современных технологических приемов (электролиза и баромембранных процессов: микрофильтрации, ультрафильтрации и обратного осмоса), который позволяет осуществлять максимально возможную глубокую переработку сахарной свеклы с возможность одновременного выделения из побочного продукта свеклосахарного производства мелассы:

- биологически активного компонента бетаина, а также

- сахарозы.

Предлагаемый способ позволяет диверсифицировать свеклосахарное производство в результате расширения ассортимента выпускаемой продукции за счет выделения биологически активного вещества - бетаина и одновременно существенно повысить выход основного продукта - сахарозы при уменьшении объемов побочных продуктов - мелассы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОГО САХАРА | 2022 |

|

RU2788985C1 |

| Способ получения сахаристых крахмалопродуктов | 2023 |

|

RU2833702C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2000 |

|

RU2260056C2 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ МЕЛАССЫ И ИЗВЛЕЧЕНИЯ ИЗ НЕЕ САХАРОЗЫ | 2014 |

|

RU2556894C1 |

| СПОСОБ ПРОИЗВОДСТВА СИРОПА ИЗ САХАРОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2118664C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ВЫДЕЛЕНИЯ БЕТАИНА | 1990 |

|

RU2022018C1 |

| СПОСОБ ПРОИЗВОДСТВА СИРОПА ИЗ САХАРОСОДЕРЖАЩЕГО СЫРЬЯ | 2001 |

|

RU2196831C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРНОГО СИРОПА ИЗ САХАРОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2114177C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗЛАКТОЗНОГО МОЛОКА | 2017 |

|

RU2766351C2 |

| СПОСОБ РЕГЕНЕРАЦИИ БЕТАИНА | 2003 |

|

RU2314288C2 |

Изобретение относится к сахарной отрасли пищевой промышленности. Способ переработки мелассы предусматривает разбавление мелассы водой до 10% сухих веществ и разделение ее на фракции при помощи баромембранных технологий в результате последовательно осуществляемых микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм для отделения высокомолекулярных белковых веществ, обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм для отделения минеральных веществ: от калия при размерах пор 0,000472 мкм, от кальция при размерах пор 0,000394 мкм, от натрия (Na) при размерах пор 0,000378 мкм, ультрафильтрации с использованием ультрафильтрационных мембран для отделения: сахарозы при размере пор 0,0012 мкм, бетаина при размере пор 0,0017 мкм. Осуществляют подкисление до рН<6 или подщелачивание до рН>7 фракции мелассы с бетаином. Далее проводят электролиз в результате пропускания электрического тока через фракцию мелассы с бетаином при плотности тока 10-15 мА/см3 и температуре 20-40°C. Для максимально возможной очистки от минеральных веществ фракцию мелассы с сахарозой также подвергают электролизу в результате пропускания электрического тока при плотности тока не более 10 мА/см3 и температуре не более 40°C. Изобретение позволяет осуществлять более глубокую переработку сахарной свеклы при использовании электролиза и баромембранных процессов: микрофильтрации, ультрафильтрации и обратного осмоса с возможность существенного увеличения выхода сахарозы и получения биологически активного вещества – бетаина. 1 табл., 4 пр., 2 ил.

Способ переработки мелассы, предусматривающий разбавления мелассы водой и разделение ее на фракции, отличающийся тем, что мелассу разбавляют водой до 10% сухих веществ, проводят разделение компонентов мелассы при помощи баромембранных технологий в результате последовательно осуществляемых микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм для отделения высокомолекулярных белковых веществ, обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм для отделения минеральных веществ: от калия при размерах пор 0,000472 мкм, от кальция при размерах пор 0,000394 мкм, от натрия (Na) при размерах пор 0,000378 мкм, ультрафильтрации с использованием ультрафильтрационных мембран для отделения: сахарозы при размере пор 0,0012 мкм, бетаина при размере пор 0,0017 мкм, осуществляют подкисление до рН<6 или подщелачивание до рН>7 фракции мелассы с бетаином, далее проводят электролиз в результате пропускания электрического тока через фракцию мелассы с бетаином при плотности тока 10-15 мА/см3 и температуре 20-40°C; для максимально возможной очистки от минеральных веществ фракцию мелассы с сахарозой также подвергают электролизу в результате пропускания электрического тока при плотности тока не более 10 мА/см3 и температуре не более 40°C.

| СПОСОБ ПОЛУЧЕНИЯ БЕТАИНА И САХАРОЗЫ ИЗ МЕЛАССЫ | 1989 |

|

RU2054045C1 |

| 0 |

|

SU162293A1 | |

| RU 2014125477 A, 27.12.2015 | |||

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ГУСТЫХ САХАРОСОДЕРЖАЩИХ РАСТВОРОВ С ЦЕЛЬЮ ИЗВЛЕЧЕНИЯ ИЗ НИХ САХАРОЗЫ | 2015 |

|

RU2611145C1 |

| Способ извлечения сахара из раствора мелассы | 1974 |

|

SU549088A3 |

| Генератор водопровода | 1975 |

|

SU526034A1 |

| WO 2002027037 A1, 04.04.2002. | |||

Авторы

Даты

2022-01-31—Публикация

2020-10-01—Подача