Изобретение относится к технике хранения, распределения и транспортировки газов и жидкостей, а именно к сосудам высокого давления с корпусами из композиционных материалов, и может быть использовано, в частности, в автомобильной промышленности при переводе транспортных средств на газовое топливо.

Известен баллон высокого давления, содержащий цилиндрическую оболочку, выполненную из стали, и имеющую полусферические днища, в одном из которых герметично закреплен фланец (Сосуды и трубопроводы высокого давления. Справочник. М.: Машиностроение, 1990, с.6).

Недостатком этого баллона является большая масса, что резко ограничивает области его использования.

Известен баллон для хранения сжатого газа, содержащий слои волокнистого материала, армированные в осевом и кольцевом направлениях (US, патент, 3508677, В 65 D 25/00, 1977). Такая конструкция обеспечивает меньшую массу баллона, чем металлического, однако отличается сложностью в изготовлении и, кроме того, не может гарантировать его безопасное разрушение, которое обычно происходит в зоне днища с вылетом металлического закладного элемента.

Более безопасным в эксплуатации является баллон, содержащий внешнюю цилиндрическую силовую оболочку из композиционного материала (стеклопластика), имеющую полусферические днища, по крайней мере в одном из которых герметично закреплен металлический фланец, и внутреннюю герметизирующую оболочку из металла (DE, патент, 3821852, F 17 C 1/02, 1990).

Другой способ повышения надежности сосуда высокого давления реализован в баллоне, содержащем оправку из полимерного материала с размещенными на ней внутренним и внешним композиционными слоями из высокопрочных волокон, пропитанных полимерным связующим (RU, патент, 2100200, В 29 D 22/00, 1997). Недостатком является сложность изготовления этого баллона.

Наиболее близким аналогом заявленного технического решения по совокупности существенных признаков и достигаемому результату является сосуд высокого давления, содержащий тонкую металлическую оболочку, имеющую по крайней мере одну горловину, и корпус, включающий один или несколько композиционных слоев из волокнистого материала, пропитанного связующим (GB, патент, 1379160, F 17 C 1/16, 1975). К недостаткам этого сосуда следует отнести заметное снижение прочности при многократном заполнении рабочей средой.

Задачей настоящего изобретения являлось повышение прочности и безопасности эксплуатации сосуда высокого давления при одновременном обеспечении относительно небольшой его массы на единицу полезного объема.

Поставленная задача решается тем, что сосуд высокого давления содержит металлическую оболочку, по крайней мере одну горловину и расположенный снаружи корпус, выполненный из двух слоев композиционного материала, при этом охватывающий металлическую оболочку герметично-силовой слой выполнен из тканого армирующего материала (А1), пропитанного связующим (С1) при соотношении А1:С1, равном (40-70):(30-60), причем отношение величины относительного удлинения при разрыве материала А1 к величине относительного удлинения отвержденного связующего С1 составляет 1-4.

Дополнительные отличия предлагаемого изобретения заключаются в том, что силовой слой, расположенный над герметично-силовым слоем, выполнен из однонаправленного армирующего материала А2, пропитанного связующим С2 при соотношении А2: С2, равном (68-82):(18-32), отношение величины относительного удлинения при разрыве материала А2 к величине относительного удлинения отвержденного связующего С2 составляет 0,9-5,5, а отношение величин относительного удлинения при разрыве материалов А1 и А2 составляет 1-3,5.

Другое дополнительное отличие состоит в том, что соотношение между толщиной герметично-силового слоя и толщиной силового слоя составляет 1:2-15.

Кроме того, сосуд может быть выполнен состоящим из цилиндрической части и днищ с ребрами жесткости на обращенной внутрь сосуда поверхности металлической оболочки в местах перехода цилиндрической части в днища.

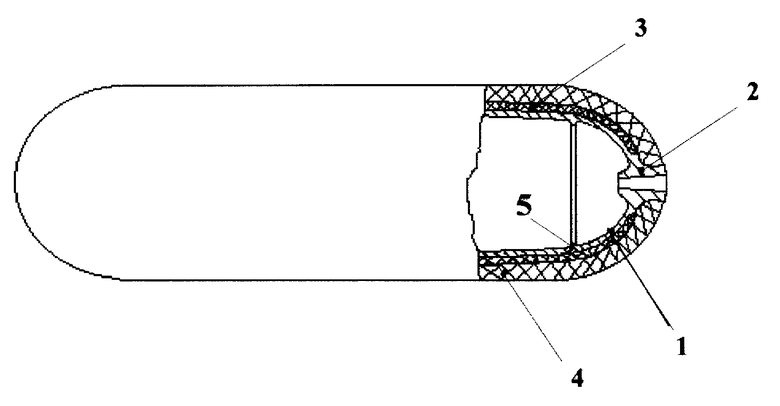

На чертеже представлен общий вид сосуда высокого давления с частичным продольным разрезом. Сосуд содержит металлическую оболочку 1 по крайней мере с одной горловиной 2, на оболочке расположен герметично-силовой композиционный слой 3 из тканого армирующего материала, пропитанного связующим, над которым размещен силовой слой 4 из композиционного материала, например из однонаправленного армирующего материала, пропитанного связующим. В месте перехода цилиндрической части сосуда в днища на металлической оболочке выполнены ребра жесткости 5 (необязательный элемент конструкции).

Сосуд изготавливают следующим образом. Герметично-силовой слой 3 формуют на оправке, в качестве которой выступает металлическая оболочка 1, путем "мокрой" намотки тканого армирующего материала, пропитанного связующим, с последующим отверждением. Экспериментально установлено, что для получения газонепроницаемого сосуда необходимо соблюдать массовое соотношение армирующего тканого материала (А1) и эпоксидного связующего (С1), равное (40-70): (30-60). Установлено также, что для обеспечения герметичности слоя 3 во всем диапазоне нагрузок отношение величины относительного удлинения при разрыве тканого армирующего материала (LА1) к величине относительного удлинения отвержденного связующего (LС1) должно составлять 1-4.

Силовой слой 4 из композиционного материала располагают над герметично-силовым слоем.

Вся вышеперечисленная совокупность признаков обеспечивает достижение предусмотренного технического результата - получение сосуда, отличающегося повышенной прочностью и безопасностью эксплуатации при относительно небольшой массе.

Формование силового слоя 4 может быть произведено, например, путем намотки готового препрега или отдельных нитей однонаправленного армирующего материала (А2), пропитанного связующим (С2), на герметично-силовой слой 3 и последующего отверждения. Задача силового слоя - принять на себя силовую нагрузку, возникающую за счет рабочей среды (например, газа), находящейся внутри сосуда под высоким давлением. Экспериментально показано, что оптимальное массовое соотношение А2:С2 составляет (68-82):(18-32). В зависимости от выбранного соотношения реализуется "сухая" или "мокрая" намотка.

В качестве однонаправленного армирующего материала высокой прочности может быть использовано высокомодульное стекловолокно, органо- или углеволокна. Оптимальными армирующими материалами и связующим являются те, которые обеспечивают отношение величины относительного удлинения при разрыве армирующего материала (LА2) к величине относительного удлинения отвержденного связующего (LС2), равное 0,9-5,5.

Для наиболее полного использования упруго-пластических свойств армирующих материалов в сосуде высокого давления отношение LА1:LС2 должно быть равно 1-3,5.

Частный случай выполнения сосуда давления предусматривает соотношение между толщиной герметично-силового слоя (S1) и толщиной силового слоя (S2), равное 1:2-15. Кроме того, в частном случае выполнения сосуд может включать цилиндрическую часть и днища, например имеющие параболическую поверхность, при этом на обращенной внутрь сосуда поверхности металлической оболочки в местах перехода цилиндрической части в днища выполнены ребра жесткости.

Пример 1.

Для изготовления сосуда высокого давления, включающего цилиндрическую часть, днища с параболической поверхностью и горловины, используют металлическую оболочку из алюминия с толщиной стенок в цилиндрической части не более 1 мм. В качестве тканого армирующего материала используют стеклоленты (СЛ) марки ЛЭС-0,15-35 (ГОСТ 5931-81), а в качестве однонаправленного армирующего материала - стеклоровинг (СВ-стекловолокно) марки РВМ10-1200 (ТУ 6-06-31-502-85) при отношении LА1:LА2 = 1,05. В качестве эпоксидного связующего взята система, состоящая из смеси диановой смолы марки ЭД-20 (ГОСТ 10587-84) и диглицидилового эфира диэтиленгликоля марки ДЭГ-1 (ТУ 6-05-1823-77) при соотношении ЭД-20:ДЭГ-1, равном 60:40, и отвердителя - триэтаноламинатитаната ТЭАТ-1 (ТУ 6-05-1860-79) при соотношении (ЭД-20+ДЭГ): ТЭАТ, равном 100:10. При этом достигается отношение LА1:LС1 и LА2:LС2, соответственно равное 2,5 и 2,6. Соотношение А1:С1 выбрано равным 65:35, соотношение А2:С2 = 75:25, а S1:S2 = 1:3,5.

Пример 2.

Сосуд изготовлен аналогично примеру 1, за исключением того, что на внутренней поверхности металлической оболочки выполнены ребра жесткости в местах перехода цилиндрической части в днища, в качестве армирующего однонаправленного материала применен ровинг на основе углеволокна (УВ) (ТУ 6-05-1875-77), а в качестве связующего для силового слоя взята смесь ЭД-20:ТЭАТ-1 = 100:10, что обеспечивает соотношения LА2:LС2 = 0,9, LА1:LА2 = 3,5 и S1:S2 = 2.

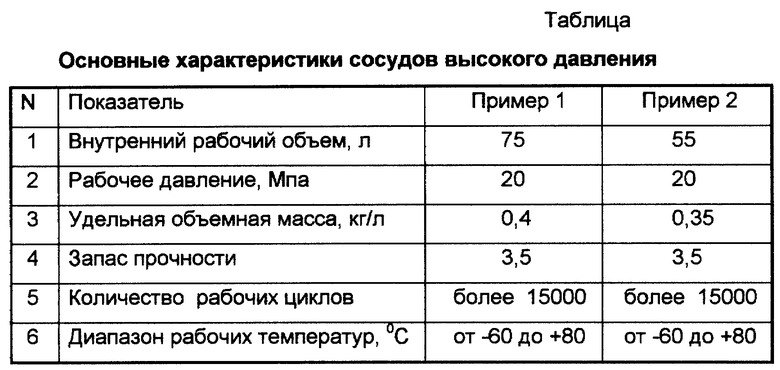

В таблице приведены основные характеристики сосудов высокого давления по примерам 1, 2.

Как следует из представленных в таблице данных, сосуды высокого давления по данному изобретению при относительно небольшой объемной массе являются газонепроницаемыми, имеют значительный запас прочности и выдерживают более 15000 заправок, что обеспечивает их безопасную эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393376C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ДАВЛЕНИЯ | 2000 |

|

RU2180948C1 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2551442C2 |

| Огневзрывобезопасный металлокомпозитный баллон давления | 2019 |

|

RU2703849C1 |

| СЕТЧАТАЯ ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2684699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426024C2 |

| Металлокомпозитный баллон высокого давления с горловинами большого диаметра | 2020 |

|

RU2754572C1 |

| АРМИРОВАННАЯ ОБОЛОЧКА ДЛЯ ВНУТРЕННЕГО ДАВЛЕНИЯ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2514980C1 |

Изобретение относится к технике хранения, распределения и транспортировки газов и жидкостей, а именно к сосудам высокого давления с корпусами из композиционных материалов, и может быть использовано, в частности, в автомобильной промышленности при переводе транспортных средств на газовое топливо. Сосуд высокого давления содержит металлическую оболочку, по крайней мере одну горловину и расположенный снаружи силовой корпус, выполненный из двух слоев композиционного материала. Охватывающий металлическую оболочку герметично-силовой слой выполнен из тканого армирующего материала (А1), пропитанного связующим (С1) при соотношении А1 : С1, равном (40 - 70) : (30 - 60), при этом отношение величины относительного удлинения при разрыве материала А1 к величине относительного удлинения отвержденного связующего С1 составляет 1 - 4. В частном случае выполнения силовой слой, расположенный над герметично-силовым слоем, может быть изготовлен из однонаправленного армирующего материала А2, пропитанного связующим С2 при соотношении A2 : C2, равном (68 - 82) : (18 - 32), при этом отношение величины относительного удлинения при разрыве материала А2 к величине относительного удлинения отвержденного связующего С2 составляет 0,9 - 5,5, а отношение величин относительного удлинения при разрыве материалов А1 и А2 составляет 1 - 3,5. Оптимальное соотношение между толщиной герметично-силового слоя и толщиной силового слоя составляет 1 : 2 - 15. На обращенной внутрь сосуда поверхности металлической оболочки в местах перехода цилиндрической части в днища могут быть выполнены ребра жесткости. Техническим результатом изобретения является повышение прочности и безопасности эксплуатации сосуда при одновременном обеспечении относительно небольшой его массы на единицу полезного объема. 3 з.п. ф-лы, 1 табл., 1 ил.

| Способ ремонта привода клапанов двигателя внутреннего сгорания с верхним расположением клапанов | 1986 |

|

SU1379160A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО КОМПОЗИТНОГО БАЛЛОНА | 1994 |

|

RU2100200C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1992 |

|

RU2037735C1 |

| RU 94015129 A1, 1996 | |||

| RU 2058507 C1, 1996 | |||

| US 3508677 A, 1977 | |||

| DE 3821852 A, 1990. | |||

Авторы

Даты

1999-11-10—Публикация

1998-05-21—Подача