Данная заявка является частичным продолжением заявки, поданной в Патентное Ведомство США 10 августа 1993 г. с серийным номером N 08/104731

Данное изобретение относится к композиционным материалам, например материалам с покрытием, слоистым материалам и/или к их комбинации, такого типа, когда фторопласты вводятся в качестве барьерных компонентов. Типичные примеры применения таких композиционных материалов включают высокотемпературные расширительные стыки в энергоагрегатах и установках химических процессов, кожухи химических емкостей, диафрагмы и футеровки, высокотемпературные изоляционные рубашки, защитные обшивки и т.д.

В прошлом соответствующие фторопластовые материалы для таких композиционных материалов включали политетрафторэтилен (ПТФЭ), фторированный этиленпропилен (ФЭП) и перфторалкокси (ПФА). Несмотря на то, что эти материалы показывают превосходные химическую стойкость и барьерные свойства, они испытывают недостаток прочности (используемый здесь термин "прочность" означает способность материала противостоять многонаправленному раздиранию). В предшествующих применениях поэтому специалисты считали необходимым комбинировать эти материалы с армирующими подложками. Обычно армирующие подложки содержат нефторопласты, такие как тканая стеклоткань, на которую фторопласты наносятся в виде покрытий, и/или пленочные слоистые материалы.

Несмотря на то, что нефторопластовые подложки придают необходимую прочность конечным композиционным материалам, они придают им сопутствующие недостатки, которые прежде рассматривались лишь как неизбежные. Например, нефторопластовые подложки придают композиционным материалам нежелательную жесткость, объем и массу. Нефторопластовые подложки также сдерживают растягиваемость, которая является желательной во многих случаях применения.

Важное значение, однако, имеет нестойкость нефторопластовых подложек к химическому воздействию и разрушение. Теоретически подложки должны быть защищены от химического воздействия фторопластовыми компонентами композиционных материалов. На практике, однако, химическая защита подложек ставится часто под угрозу, обычно, в результате непреднамеренного неправильного обращения или неизбежного разрушения зажимами, такими как винты, заклепки, скобы и т. п. , когда композиционные материалы изготавливают в различных структурах. Если барьерные свойства фторопластовых компонентов являются негарантированными, нефторопластовые подложки подвергаются химическому воздействию, и композиционные материалы обречены на разрушение.

Также разработаны полностью фторопластовые композиционные материалы, включающие ткани, сотканные из фторлоновых волокон в сочетании с фторлоновыми покрытиями и/или пленками. Однако, такие композиционные материалы имеют относительно низкие разрывную прочность и сопротивление раздиру, являются относительно дорогостоящими в производстве и, таким образом, являются пригодными только для ограниченного круга применения.

Поэтому целью данного изобретения является создание нового и улучшенного политетрафторэтиленового слоистого материала, имеющего высокие предел прочности при растяжении и сопротивление раздиру, эластичность и превосходные химическую стойкость и барьерные свойства.

Попутной целью настоящего изобретения является создание легковесного политетрафторэтиленового слоистого материала, пригодного для случаев применения, требующих прочности, химической стойкости и эластичности.

Еще одной целью настоящего изобретения является создание нового и экономически эффективного способа получения слоистых материалов настоящего изобретения.

В соответствии с настоящим изобретением слоистый материал состоит из ориентированных политетрафторэтиленовых пленок. Предпочтительно ПТФЭ-пленки являются неспеченными до ламинирования и одноосно ориентированными, обычно в результате их экструзии или калайдрования в процессе получения. Пленки спекаются в процессе ламинирования, но сохраняют свою ориентацию. Направления ориентации, по крайней мере, некоторых из ламинированных ПТФЭ-пленок являются преднамеренно непараллельными и выбранными для обеспечения сопротивления раздиру во многих направлениях. Конечная прочность слоистого материала достигается без введения нефторопластовых подложек, таким образом, исключая или, по крайней мере, значительно минимизируя многие из сопутствующих недостатков, присущих существующим композиционным материалам.

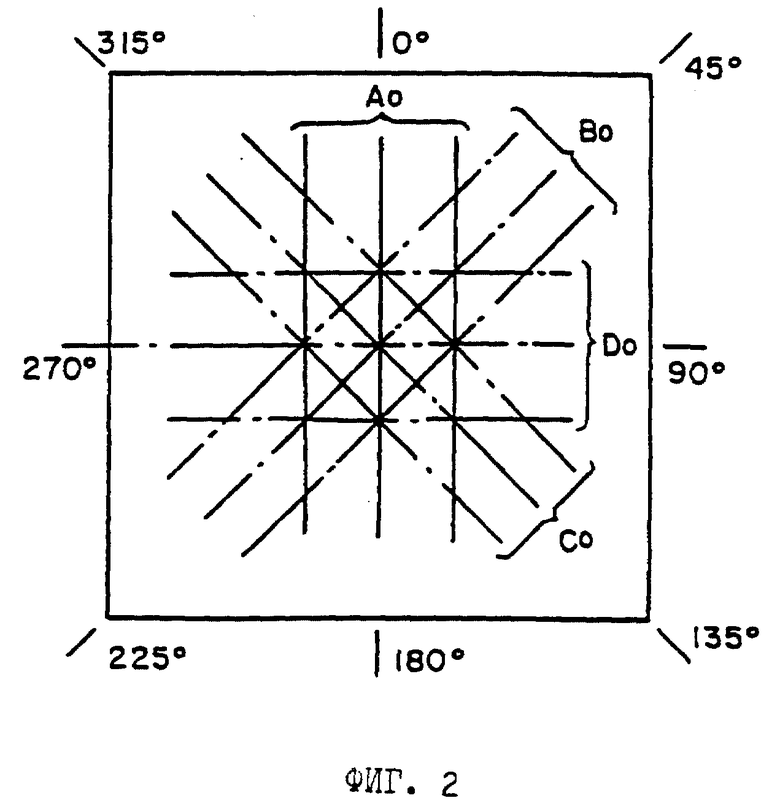

Фигура 1 представляет диаграмму, показывающую направленное расположение, используемое для описания относительного расположения ориентированных пленок в различных примерах изобретения, что будет далее рассмотрено более подробно.

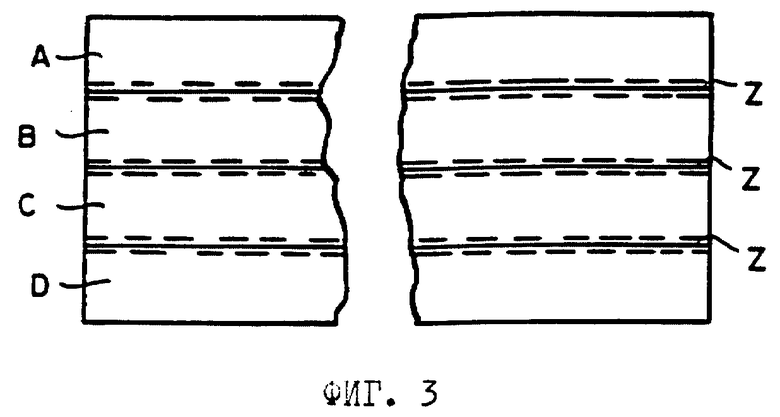

Фигура 2 представляет диаграмму относительного расположения ориентированных пленок в Примере 1.

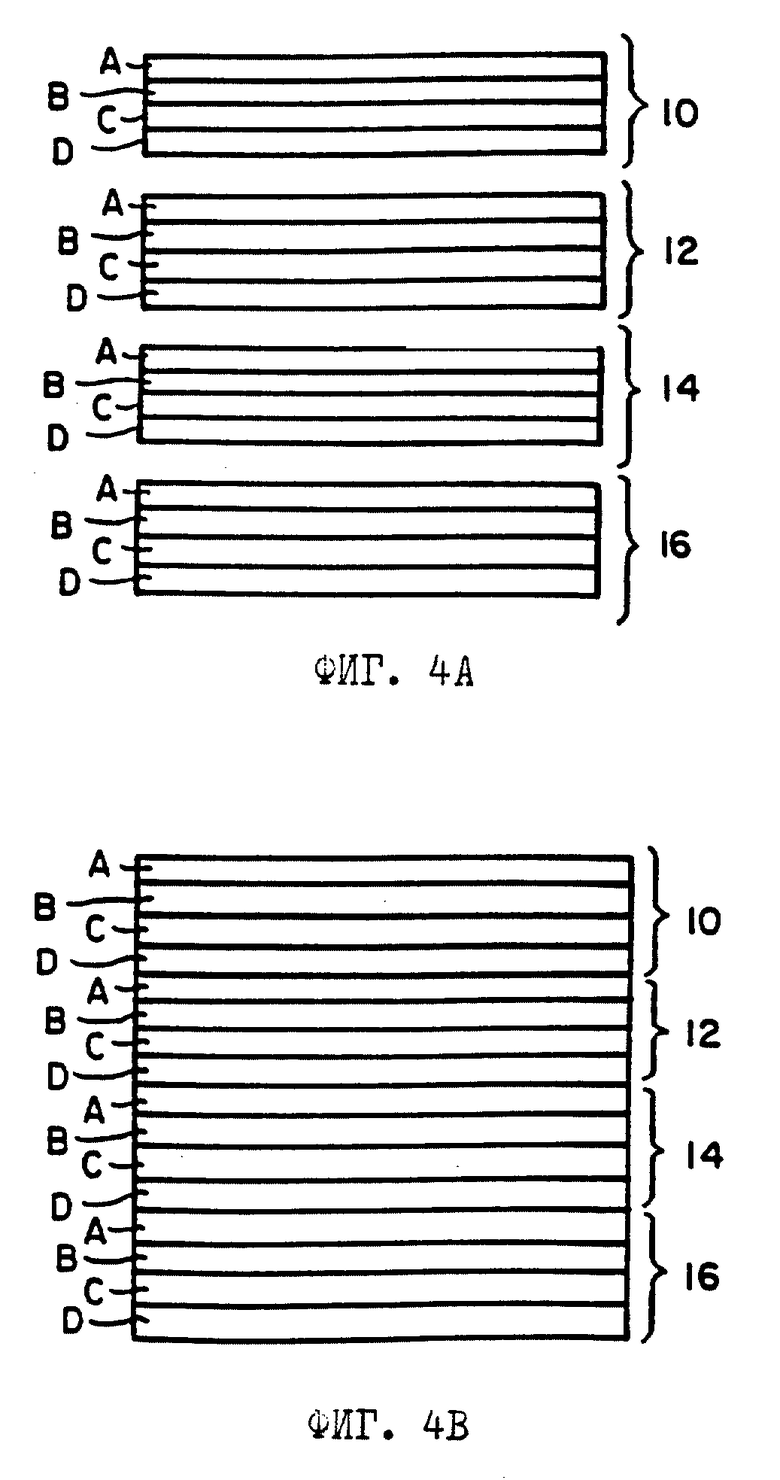

Фигура 3 схематически показывает поперечное сечение типичного слоистого материала в соответствии с настоящим изобретением.

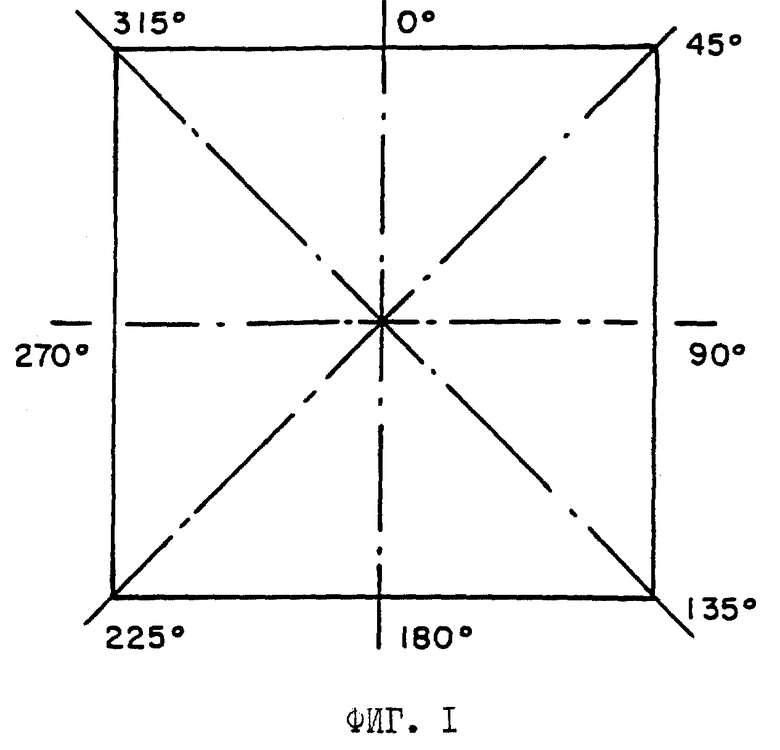

Фигуры 4А и 4В схематически изображают применение субламинатов в получении слоистых материалов в соответствии с настоящим изобретением.

В последующем рассмотрении относительные положения одноосно ориентированных пленок по отношению друг к другу даются относительно зависящего от направления расположения, изображенного на Фиг. 1. Прочность на растяжение, толщина и масса определяются в соответствии с ASTMD 751-79. Сопротивление раздиру определяется традиционным трапецеидальным методом испытаний, где, например, сопротивление раздиру в направлении 0-180o определяется при разрезании ламината на полосы в направлении 90-170o и последующем измерении усилия, требующегося для раздира полосы в направлении 0-180o.

Относительно Фигур 2 и 3, типичный слоистый материал в соответствии с настоящим изобретением включает множество ориентированных вдоль оси политетрафторэтиленовых пленок A, B, C, D, ламинированных непосредственно вместе, т. е. без помещения между ними адгезива или связующего. Политетрафторэтиленовые пленки, предпочтительно, являются неспеченными до ламинирования и, предпочтительно, являются одноосно ориентированными, по крайней мере, с одной из пленок, имеющей направление ориентации, расположенное под углом по отношению к направлению ориентации, по крайней мере, одной другой пленки. Типичное расположение направлений ориентации пленок изображено на Фиг. 2. Толщина ПТФЭ-пленки обычно находится в интервале 25-250 мкм (1-10 мил) и, предпочтительно, 50-125 мкм (2-5 мил).

Ламинирование осуществляется между нагретыми пластинами в условиях повышенных давления и температуры для различных временных интервалов. Давление ламинирования должно быть только достаточным для вытеснения захваченного между слоями воздуха, когда обеспечивается тесный контакт лицом к лицу. Давление 6,9 кПа и выше оказывается достаточным с предпочтительным интервалом давления 275-415 кПа.

Температуры ламинирования (измеренные как температуры пластин в контакте с ламинатом) выбираются в соответствии с многочисленными параметрами, включая различные конструкции и тепловые характеристики ламинатора, тип перерабатываемой ПТФЭ-пленки, например, спеченная или неспеченная, число и толщина пленок, составляющих ламинат, время удерживания пленок в ламинаторе и т.д.

Во всех случаях, однако, полное поперечное сечение ламината нагревается выше температуры плавления составляющих пленок, которая для неспеченного ПТФЭ составляет около 345oC, а для спеченного ПТФЭ составляет ниже примерно 325oC. Это приводит к образованию межфазных зон "Z" по линиям связи, где молекулы смежных пленок смешиваются. Температуры ламинирования поддерживаются ниже примерно 480oC, чтобы избежать деструкции или термического разрушения поверхностных пленок слоистого материала. Обычно температуры ламинирования находятся в интервале примерно 350-405oC, предпочтительно, 377-379oC.

Время ламинирования выбирается для обеспечения равномерного нагрева поперечного сечения ламината или же минимизируется для обеспечения эффективности получения. Обычно время ламинирования составляет 20-70 с в зависимости от других параметров процесса и оборудования, указанных выше.

Изобретение и его преимущества далее иллюстрируются последующими примерами, в которых ламинаты, содержащие различные комбинации неспеченных ПТФЭ-пленок, ламинируются и спекаются. Одноосно ориентированные ПТФЭ были получены либо от фирмы Гарлок Пластомерз оф Ньютаун, Пенсильвания, либо от фирмы Дьювол Индастриз оф Саундерстоун, Род Айслэнд. Неориентированные (строганные) ПТФЭ-пленки были получены от фирмы Дьювол Индастриз.

В следующих Примерах 1-5 ламинирование осуществляется при 378oC и 275 кПа в течение 70 с. Пленки спекаются в процессе ламинирования и сохраняют свои соответствующие направления ориентации после ламинирования.

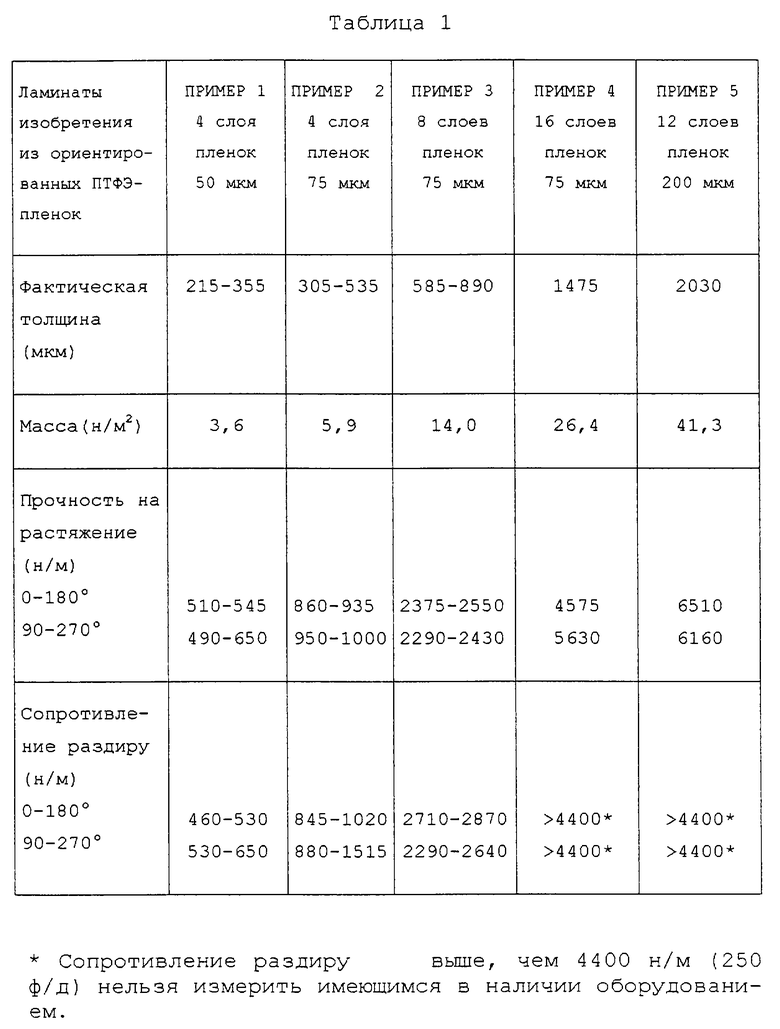

ПРИМЕР 1

Слоистый материал получается ламинированием одноосно ориентированных 50 мкм ПТФЭ-пленок A, B, C и D вместе друг с другом. Ориентированные пленки располагаются в направлениях А0, B0, C0 и D0, соответственно, следующим образом: A0: 0-180o; B0: 45-225o; C0: 135-315o D0: 90-270o. Улучшенные прочность и сопротивление раздиру полученного ламината приводятся в Таблице 1.

ПРИМЕР 2

Слоистый материал получается аналогично Примеру 1, за исключением того, что ориентированными пленками являются одноосно ориентированные неспеченные ПТФЭ-пленки каждая толщиной 75 мкм. Характеристики полученного ламината приводятся в Таблице 1.

ПРИМЕР 3

Слоистый материал получается комбинированием 8 одноосно ориентированных 75 мкм ПТФЭ-пленок A-H вместе в этом порядке. Ориентированные пленки располагаются в направлениях A0-H0 следующим образом: A0 и E0: 0-180; B0 и F0: 45-225o; C0 и G0: 135-315o; D0 и H0: 90-270o.

Характеристики полученного ламината приводятся в Таблице 1.

ПРИМЕР 4

Слоистый материал получается комбинированием 16 одноосно ориентированных неспеченных 75 мкм ПТФЭ-пленок A-P вместе в этом порядке. Пленки располагаются в направлениях A0-P0 следующим образом: A0, E0, I0 и M0: 0-180o; B0, F0, J0 и N0: 45-225o; C0, G0, К0 и O0: 135- 315o; D0, H0, L0 и P0: 90-270o o.

Характеристики полученного ламината приводятся в Таблице 1.

ПРИМЕР 5

Слоистый материал получается комбинированием 12 одноосно ориентированных неспеченных 200 мкм ПТФЭ-пленок A0-L0 вместе в этом порядке. Пленки располагаются в направлениях A0-P0 следующим образом: A0, E0 и I0: 0-180o; B0, F0 и J0: 45-225o; C0, G0 и К0: 135-315o; D0, H0 и L0: 90-270o.

Характеристики полученного ламината приводятся в Таблице 1.

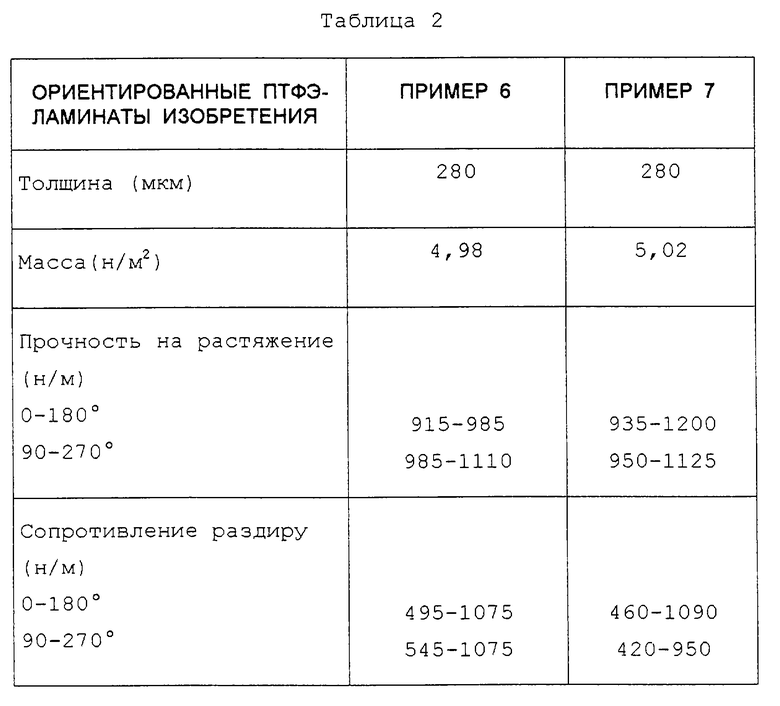

ПРИМЕР 6

Слоистый материал получается при комбинировании 4-х одноосно ориентированных неспеченных 75 мкм ПТФЭ-пленок A-D с их направлениями ориентации A0-P0, соответственно расположенных следующим образом: A0: 0-180o; B0: 45-225o; C0: 135-315o; D0: 90-270o.

Ламинирование осуществляется при 350oC и 415 кПа в течение 45 с.

Характеристики полученного ламината приводятся в Таблице 2.

ПРИМЕР 7

Слоистый материал получается при комбинировании 4-х одноосно ориентированных неспеченных 75 мкм ПТФЭ-пленок при расположении, описанном в Примере 6. Ламинирование осуществляется при 405oC и 415 кПа в течение 20 с.

Характеристики полученного ламината приводятся в Таблице 2.

Взаимосвязь физических факторов, ответственных за улучшенное сопротивление раздиру слоистых материалов изобретения, является не совсем понятной. Однако, представляется, что наивысшее сопротивление раздиру достигается благодаря тому, что слоистые материалы изобретения способны распределять точку напряжения раздира на большой площади. Комбинация высокой разрывной прочности пленок в направлении их ориентации, вместе с характеристиками удлинения пленок во всех направлениях, способствует эффективной задержке движения точки напряжения раздира по слоистому материалу.

Очевидно, что, когда раздир вводится в слоистый материал изобретения, точки напряжения раздира распределяются относительно коротких расстояний по двум или более осям ориентации пленок. Также очевидно, что пленки удлиняются в небольшой области, определенной расстояниями по осям ориентации. Удлинение пленок может вызвать небольшое расслоение в определенной области. Максимальное сопротивление раздиру слоистых материалов, имеющих много слоев ориентированного ПТФЭ, в конечном счете может зависеть от прочности на растяжение слоистых материалов, так как такие слоистые материалы эффективно переводят напряжение раздира в растягивающие напряжения.

Другое преимущество слоистых материалов изобретения относится к способности ламинатов удлиняться и поэтому течь наружу благодаря ползучести. Ползучесть представляет собой общее деформирование под напряжением через определенное время в данных условиях, которое имеет место под нагрузкой. Например, способность расширительного стыка течь при внутренних давлениях и поэтому увеличивать радиус дуги, образованной материалом, перекрывающим пространство между соединенными компонентами, снижает напряжение в материале благодаря хорошо известной зависимости окружных напряжений. В частности, напряжение может быть определено как:

F=(P•D)/2 или F=P•R,

где

F - окружное напряжение материала,

P - давление в месте сопряжения,

R - радиус дуги, образованной материалом.

Установлено, что слоистые материалы изобретения испытывают достаточную ползучесть с безопасной текучестью для требований эксплуатации еще без деформирования в такой степени, которая могла бы отрицательно повлиять на целостность или барьерные свойства слоистых материалов.

Слоистые материалы изобретения являются стойкими к раздиру, но еще способными к удлинению, соответствующему напряжениям, прикладываемым к слоистым материалам. Это уникальное сочетание характеристик, вероятно, приводит к широко распространенному использованию слоистых материалов изобретения в применениях, в настоящее время не обеспеченных настоящими материалами.

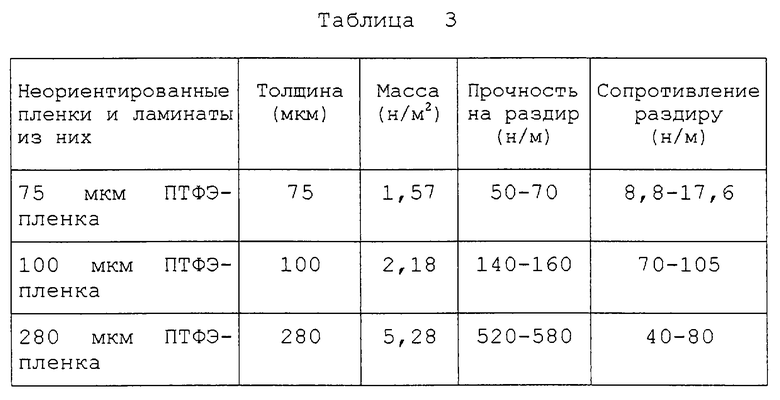

В целях сравнения были обобщены данные для спеченных неориентированных ПТФЭ-пленок.

Данные приводятся в Таблице 3.

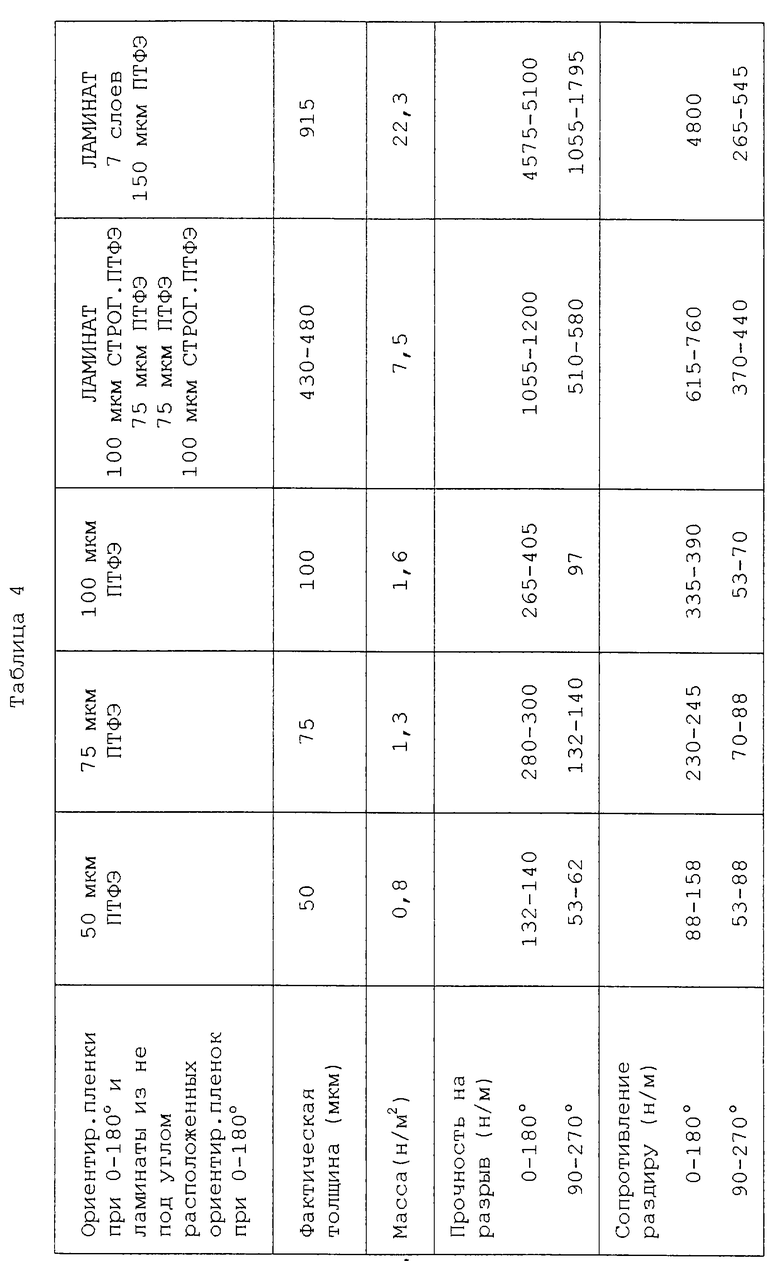

Были также обобщены данные для однослойной ориентированной ПТФЭ-пленки, а также ламинатов из ПТФЭ-пленок, расположенных не под углом.

Результаты приводятся в Таблице 4.

Отдельные ПТФЭ-пленки из Таблицы 4 были спеченными, тогда как пленки, из которых изготавливались ламинаты, были неспеченными до их спекания в процессе ламинирования. Как указано, все пленки были одноосно ориентированы, за исключением строганных ПТФЭ-пленок. Из сравнения примеров изобретения с пленками и ламинатами Таблиц 3 и 4 видно, что слоистые материалы изобретения имеют улучшенные прочность на разрыв и сопротивление раздиру во всех направлениях.

Для толстых слоистых материалов, включающих большое число наслоенных ПТФЭ-пленок, задача укладки слоями отдельных пленок может стать неприемлемо трудозатратной и времязатратной. Кроме того, перед конечным ламинированием уложенные пленки являются восприимчивыми к случайному смещению, которое может привести к нарушению оптимального расположения ориентации пленок.

Эти проблемы могут быть значительно минимизированы путем получения субламинатов неспеченных пленок, которые затем накладываются один на другой для конечного спекания и ламинирования в конечном продукте. Например, как показано на Фиг. 4, может быть получено множество субламинатов 10, 12, 14 и 16, которые могут храниться для последующего использования, когда и как требуется. Каждый субламинат обычно содержит соответствующее под углами расположение одноосно ориентированных ПТФЭ-пленок A, B, C, D, ламинированных вместе в течение соответствующего времени переработки под давлением и при температурах ниже температуры плавления соответствующих пленок. Обычными температурами субламинирования являются температуры в интервале примерно 120-175oC, предпочтительно около 150oC, давление составляет около 275 кПа и время удерживания - порядка 20-25 с. Готовые субламинаты имеют адекватную структурную целостность с сопротивлением расслаиванию в процессе последующего хранения и переработки, но в другом случае являются легко расслаиваемыми без ожидаемых деформации, растяжения или разрушения отдельных пленок. Кроме того, субламинаты являются широко свободными от внутренних напряжений, сопутствующих спеканию, и, таким образом, при необходимости субламинаты могут быть подразделены на небольшие куски без конечного разрушения. Как показано на Фиг. 4В, на "необходимой" основе субламинаты могут быть быстро и эффективно сопряжены с получением относительно толстых конечных продуктов, имеющих все характеристики и преимущества продуктов, полученных сложением в пакет и ламинированием отдельных пленок.

Типичные иллюстрации субламината и ламината, полученного сопряжением этого субламината, приводятся в следующих Примерах 8 и 9.

ПРИМЕР 8

Субламинат получается комбинированием 4-х одноосно ориентированных неспеченных ПТФЭ-пленок A-D, расположенных следующим образом: A0: 0-180oC; B0: 45-225o; C0: 135-315oC; D0: 90-270o.

Субламинирование осуществляется при температуре 150oC и давлении 275 кПа в течение 25 с.

Характеристики полученного субламината описаны выше.

ПРИМЕР 9

Ламинат получается сопряжением 4-х субламинатов из Примера 8. Ламинирование осуществляется при температуре 380oC и давлении 415 кПа в течение 70 с.

Показанные полученным ламинатом характеристики являются следующими:

Толщина (мкм) - 1525

Масса (н/м2) - 30

Прочность на разрыв (н/м)

0-180o - 4965-6125

90-270o - 4840-5800

Сопротивление раздиру (н/м)

0-180o - > 4400

90-270o - > 4400

Слоистые материалы изобретения являются не только лучше слоистых материалов, имеющих обременительные тканевые подложки, но возможности применения изобретения включают также бесчисленные ситуации, которые до настоящего времени не были подходящими для фторапластовых слоистых материалов. В сущности любое применение, где требуется, чтобы ламинат изменял форму в соответствии с окружением без нарушения его прочности и барьерных свойств, является потенциальным применением прочных ПТФЭ слоистых материалов настоящего изобретения. Такие случаи применения могут включать, например, вакуумформованные ламинаты или ламинаты термических расширительных соединений. Способность термических расширительных соединений, выполненных из слоистых материалов изобретения, допускать боковое, вращательное или угловое смещение, имеет большое значение для конструкции и выбора термических расширительных соединений.

Специалистам необходимо принять во внимание, что слоистые материалы изобретения могут включать пленки из фторопластов в дополнение к ПТФЭ-пленкам и что слоистые материалы изобретения могут комбинироваться с нефторопластовыми материалами. Должно быть также отмечено, что не требуется, чтобы ПТФЭ-пленки состояли полностью из ПТФЭ, и они могут также включать другие вещества в такой степени, чтобы присутствие таких веществ (таких как стеклоткань, металл или фторэластомеры) не мешало реализации преимуществ изобретения.

Специалистам будет понятно, что могут быть сделаны многочисленные модификации указанных выше вариантов без отхода от объема изобретения.

Рассматривается эластичный фторопластовый слоистый материал, содержащий множество неспеченных ориентированных политетрафторэтиленовых пленок, ламинированных в условиях повышенных температуры и давления. По крайней мере одна из этих пленок имеет направление своей ориентации под углом к направлению ориентации по крайней мере одной другой из пленок. Пленки сохраняют свою ориентацию после ламинирования. Технический результат - повышение предела прочности и химической стойкости. 2 с. и 14 з.п. ф-лы, 4 табл. 5 ил.

| Экономайзер | 0 |

|

SU94A1 |

| СЛОИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАТВЕРДЕВАЮЩИХ ОРТОПЕДИЧЕСКИХ ПОВЯЗОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2007979C1 |

| Стабилизатор постоянного напряжения | 1976 |

|

SU1396131A2 |

| JP 53131446 A, 16.11.78. | |||

Авторы

Даты

1999-11-20—Публикация

1994-08-08—Подача