Изобретение относится к способу получения модифицированного звеньями перфторалкилвинилового простого эфира (ПАВЭ) политетрафторэтилена (ПТФЭ), применимого в заготовках для свободного спекания. "Модифицированный" ПТФЭ означает, что политетрафторэтилен содержит относительно небольшие доли простых эфирных звеньев, а именно в большинстве случаев менее 0,1 мол.%, и что сополимер - как и гомополимерный ПТФЭ - не перерабатывается из расплава. С другой стороны, содержание простых звеньев в полимере должно быть настолько высоким, что подавляется склонность к кристаллизации из расправа и повышается в известных пределах аморфная доля. Таким образом, достигаются хорошие механические свойства, как прочность на разрыв и удлинение при разрыве, немодифицированного ПТФЭ уже при отчетливо более низких молекулярных весах.

Пониженные молекулярные веса модифицированных продуктов выражаются в вязкости расплава но Ajroldi (патент США А-3 855 191, столбец 8) примерно 1-100 ГПа, в то время как вязкость расплава немодифицированных полимеров при сравнимо хороших механических свойствах составляет более чем 300 ГПа.

Благодаря этому характерному понижению вязкости расплава улучшаются свойства изготовляемых из этих модифицированных формовочных порошков пресс-изделия (фасонные детали). Так как частицы формовочного порошка легче расплавляются, пресс-изделия содержат меньше пор и благодаря этому обладают улучшенной электрической прочностью на пробой, кроме того, почти удваивается предел ползучести. Прежде всего, однако, значительно улучшается свариваемость пресс-изделий.

Как уже упоминалось выше, полимер по изобретению применяется для заготовок для свободного спекания. Для этой цели необходима хорошая размалываемость сырого полимера. В противоположность этому для Ram-экструзии требуются твердые, следовательно, плохо размалываемые частицы и хорошая сыпучесть.

Изобретение относятся к способу получения полимеров тетрафторэтилена (ТФЭ) с содержанием 0,02-0,25 вес.% ПАВЭ-звеньев с 1-4 C-атомами в перфторалкильной цепи, который отличается тем, что мономеры полимеризуют по способу суспензионной полимеризации в водной среде с помощью инициатора, содержащего марганец в более высокой степени окисления, при температуре 60oC. Для предлагаемого согласно изобретению применения таким образом полученный сырой полимеризат размалывается до среднего размера частиц 10-50 мкм.

В качестве ПАВЭ предпочтителен простой перфтор-н-пропилвиниловый эфир, в дальнейшем обозначаемый как ППВЭ.

Температура полимеризации предпочтительно находится в пределах 10-50 oC, давление процесса составляет величину в пределах 4-25 бар, в особенности 5-5 бар.

В качестве инициаторов принимают во внимание соли марганцовой, марганцоватой и марганцоватистой кислоты. Предпочтительны перманганаты, прежде всего перманганаты щелочных металлов. Их предпочтительно используют в комбинации с растворимым оксалатом, как оксалат аммония или оксалат щелочного металла.

Другие предпочтительные варианты изобретения подробнее поясняются ниже.

Получение сополимеров с ТФЭ - и ПАВЭ-звеньями с помощью перманганата и подобных инициаторов уже известно. Так, согласно патенту США А-4 262 101, терполимер получают путем сополимеризации ТФЭ с 1-6 мол.% ПАВЭ и 5-25 мол.% гексафторпропилена в присутствии агента переноса цепи. Температура полимеризации может составлять 10 -150oC, предпочтительно 10 - 50oC. Таким образом полученный терполимер перерабатывается из расплава.

Согласно патенту США А-4 078 134, ТФЭ полимеризуется только с очень незначительными количествами ПАВЭ, а именно 0,0004-0,0029 мол.%. Предпочтительная температура полимеризации составляет 10 - 35oC, в примерах, с помощью перманганата калия в качестве инициатора 15oC соответственно 25oC. Таким образом полученные продукты отличаются как от немодифицированного ПТФЭ, так и также от продуктов с более высоким содержанием модифицирующего средства, а именно 0,0029 мол.% столбец 4, строки 18-68. Они пригодны для изготовления формованных изделий путем деформации, спекания и в особенности Ram -экструзии. Поэтому они не могут удовлетворять требованиям, которые сегодня предъявляются к формовочным порошкам для заготовок для свободного спекания.

Получение модифицированного с помощью ПАВЭ-полимера, ТФЭ, который пригоден для заготовок свободного спекания, известно из патента США А-3 855 191. Здесь проводят полимеризацию при 50 - 100oC, причем в качестве инициаторов предпочтительны неорганические персульфаты. Окислительно-восстановительные инициирующие системы, правда, указаны, однако, соли марганцовых кислот не упоминаются. Желательной низкой аморфной доли ниже 8 вес.%, предпочтительно 6,5 вес.%, достигают путем использования нетелогенно действующего фторированного диспергатора. Однако найдено, что эти диспергаторы, особенно при более низких температурах, которые используются согласно изобретению, приводят к комкованиям во время полимеризации. Таким образом более не обеспечивается контролируемое проведение реакции вплоть до желательного содержания твердого вещества примерно 30 вес.%.

Далее найдено, что указанные комкования при использовании фторированного диспергатора особенно появляются при более низком содержании соли в полимеризационном растворе. Предлагаемый согласно изобретению способ, однако, допускает низкое содержание соли, которое не только упрощают утилизацию сточных вод, но и также оказывает положительное влияние на свойства продукта.

При осуществляемой согласно изобретению полимеризации получают сырой полимеризат, который очень хорошо размалывается. Значительно улучшенная размалываемость выражается в более чем в два раза увеличенной пропускной способности и/или меньшей затрате энергия мельницы.

Далее найдено, что легкая размалываемость сырых полимеризатов сочетается с предпочтительными механическими и электрическими свойствами. Таким образом получаемые формовочные порошки отличаются высокой прессуемостью, соответственно деформируемостью. Под этим понимают изменение гравиметрически определенной плотности прессованного при различных высоких давлениях формовочного порошка без агломерации, следовательно, в форме так называемого сырца [патент США А-3 245 972, столбец 2, строки 28-37]. С возрастающей прессуемостью или деформируемостью улучшаются технические свойства агломерированного материала, так как благодаря этому лучше обеспечивается контакт между отдельными частицами,

Формованные изделия, изготовленные из получаемых согласно изобретению продуктов, отличаются комбинацией ценных свойств, а именно в особенности высокой прочностью на разрыв при хорошем удлинении при разрыве и высокой электрической прочностью на пробой.

Мерилом хорошей размалываемости и также улучшенных свойств целевых продуктов может служить улучшенная структура частиц полимера. Это выражается в характерном увеличении удельной поверхности. Найдено, что это улучшение структуры частиц в значительной степени и в желательном направлении вызывается относительно высокими давлениями ТФЭ, например, в пределах 15-15 бар. Из технологических соображений, однако, предпочтительна область давлений 5-15 бар, так как высокое ТФЭ приводит к более высокой потере дорогостоящего ПАВЭ и, кроме того, при высоких давлениях повышается системно-имманентная опасность вспышки.

Желательное влияние на структуру частиц достигается, согласно изобретению, прежде всего за счет низких температур полимеризации. Как упоминалось, также предпочтительно более низкое содержание соли в полимеризационной среде. В случае применяемого согласно изобретению инициатора температуру полимеризации можно снижать вплоть до примерно 10oC, не снижая неоправданно выход во времени и по объему [при сравнимом молекулярном весе и такой же степени модификации] . Это неожиданно, поскольку полимеризация из-за применения ПАВЭ значительно удлиняется.

Предлагаемые согласно изобретению инициаторы обладают сильно зависящей от температуры скоростью распада. Поэтому со снижающейся температурой полимеризации в начале полимеризации используют увеличивающуюся долю общего количества инициатора и остаток добавляют предпочтительно непрерывно в течение всей полимеризации. Добавление предпочтительно направляют так, чтобы не снижалась скорость полимеризации при по времени постоянной доле встраивания ПАВЭ.

Полимеризацию также можно осуществлять по известному из патента США-А 5-153 285 способу, при котором перед полимеризацией сжимают смесь ТФЭ и инертного газа и общее давление сжатой смеси составляет 5-50 бар, причем концентрация ТФЭ в этой смеси составляет 30-70 мол.% и за счет соответствующей подпитки во время полимеризации поддерживается в этих пределах.

Если желателен сыпучий продукт, то полученный согласно изобретению размолотый продукт известным образом гранулируют. Пригоден известный из патента США-А 4 439 385 способ агломерации.

Изобретение поясняется подробнее в следующих примерах. Данные в процентах относятся к весу.

ПРИМЕРЫ

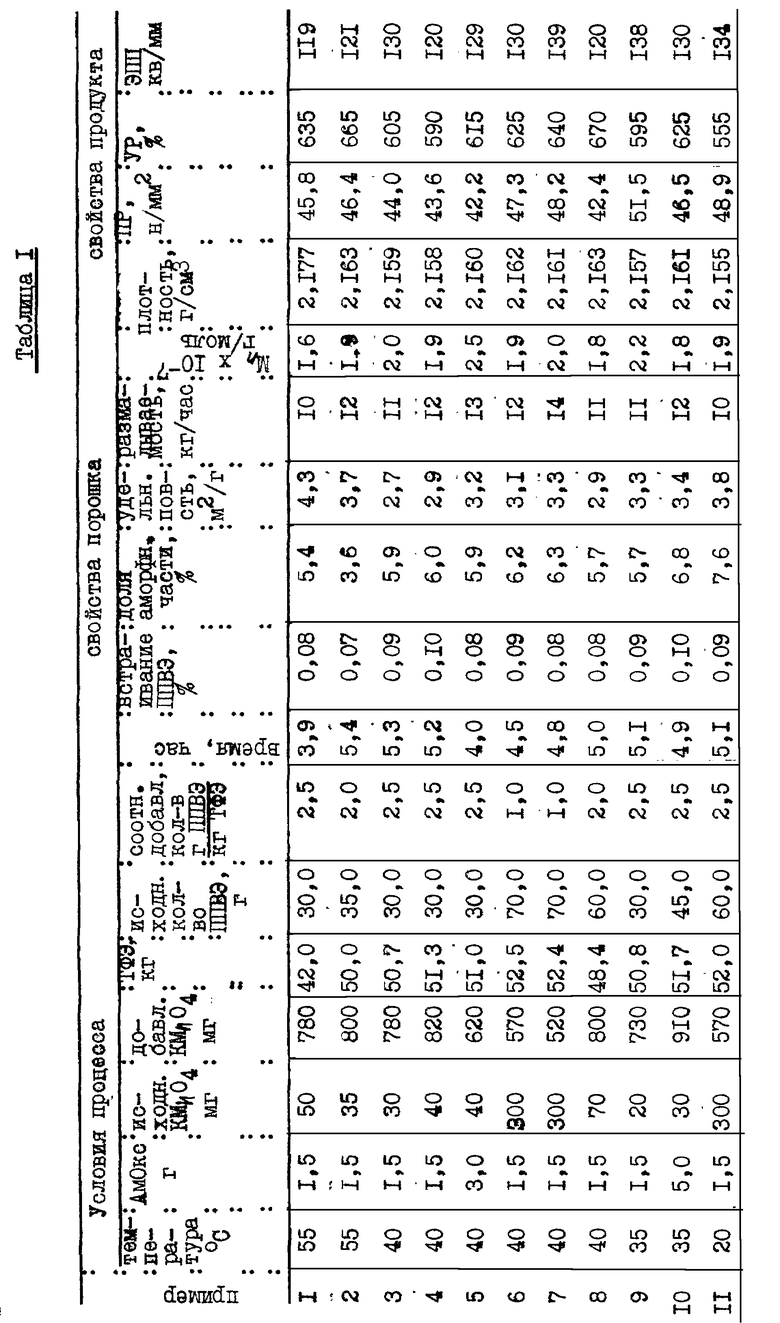

В реактор емкостью 150 л заливают 100 л деионизированной воды и добавляют указанные в таблице 1 количества окcалата аммония. Реактор очищают от кислорода попеременным вакуумированием и промыванием азотом. ТФЭ сжимается до 10 бар и общее давление повышается до 15 бар за счет нагнетания азота. Это давление поддерживают постоянным за счет дополнительного введения ТФЭ в течение всего времени полимеризации. В реактор дозируют указанное в таблице 1 количество ППВЭ и содержимое котла доводят до указанной в таблице 1 температуры. Эту температуру также поддерживают постоянной в течение всей полимеризации. Полимеризация начинается за счет быстрого добавления [в течение 5 минут] указанного в таблице 1, в графе под названием "Исходное кол-во КМпОн" количества перманганата калия, растворенного в 300 мл воды. Реакция начинается практически мгновенно. Спустя примерно 20 минут непрерывно добавляют раствор указанного в таблице 1 количества перманганата калия, а также дальнейшее количество ППВЭ.

После введения необходимого количества ТФЭ реакция заканчивается тем, что прерывают дозирование инициатора, ППВЭ и ТФЭ. Спустя примерно 20 минут давление снижается примерно до 6 бар. Содержимое котла затем охлаждают до комнатной температуры и путем многократного вакуумирования далее освобождают от остаточных мономеров.

Полученный продукт промывают трижды деионизированной водой, сушат 10 часов при 220oC и размалывают на спирально-струйной мельнице. Средний размер частиц d50 размолотого продукта составляет примерно 20 мкм. Другие свойства размолотого порошка представлены в таблице 1. Эти свойства определяются следующим образом:

Аморфная доля определяется ИК-спектроскопически путем измерения абсорбции при 778 и 2353 см-1 согласно указанному в патенте США А-3 855191,столбец 5,методу на пленке толщиной 100 мкм.

Содержание ППВЭ определяется также ИК-спектроскопически на пленке 100 мкм путем измерения при 995 и 2353 см-1, согласно отношению: % содержания ППВЭ=0,95. А995/А2353.

Удельная поверхность определяется путем измерения адсорбции азота по методу, описанному F.M.Yelson и F.T.Eggertson [Anal. Chem.30.1387/1958/].

Размалываемость в спирально-струйной мельнице сырого полимеризата характеризуется пропускаемым количеством в час при давлении помола 6 бар и одной и той же доле частиц свыше 33 мкм, измеренной путем просеивания.

Указанный в таблице 1 молекулярный вес [среднечисловой] оценивается при приемлемом предположении, что используемый инициатор практически количественно превращается при указанных реакционных условиях, по следующему соотношению: Mn= 2•100•mpI0, причем mp обозначает непрореагировавшее количество мономера ТФЭ в молях, I0 обозначает использованное количество инициатора в молях, фактор "100" представляет собой молекулярный вес ТФЭ и фактор "2" обозначает комбинационный обрыв.

SSG - плотность определяется согласно норме испытаний ASTM -1457-69.

В таблице 1 далее под названием "свойства" представлены прочность на разрыв (ПР), удлинение при разрыве (УР) и электрическая прочность на пробой (ЭПП). Эти свойства определяют на пленках, которые готовят следующим образом:

а) промывают сырой полимеризат деионозированной водой;

б) предварительно высушивают в псевдоожиженном слое при температурах вплоть до 130oC;

в) дополнительно высушивают в течение 4 часов при 220oC;

г) размалывают в воздушно-струйной мельнице до d50-значения примерно 20 мкм;

д) прессуют при 350 бар в цилиндрический, весом 13 кг блок высотой и диаметром примерно 208 мм;

е) прокаливают при 380oC по программе температуры; и

ж) снимают (строгают) пленку толщиной 100 мкм с шагом 200 мкм.

Из средней зоны блока образцы пленок толщиной 100 мкм используют для определения прочности на разрыв и удлинения при разрыве по ДИН 53455 (метод полос) и электрической прочности на пробой согласно ДИН 53481.

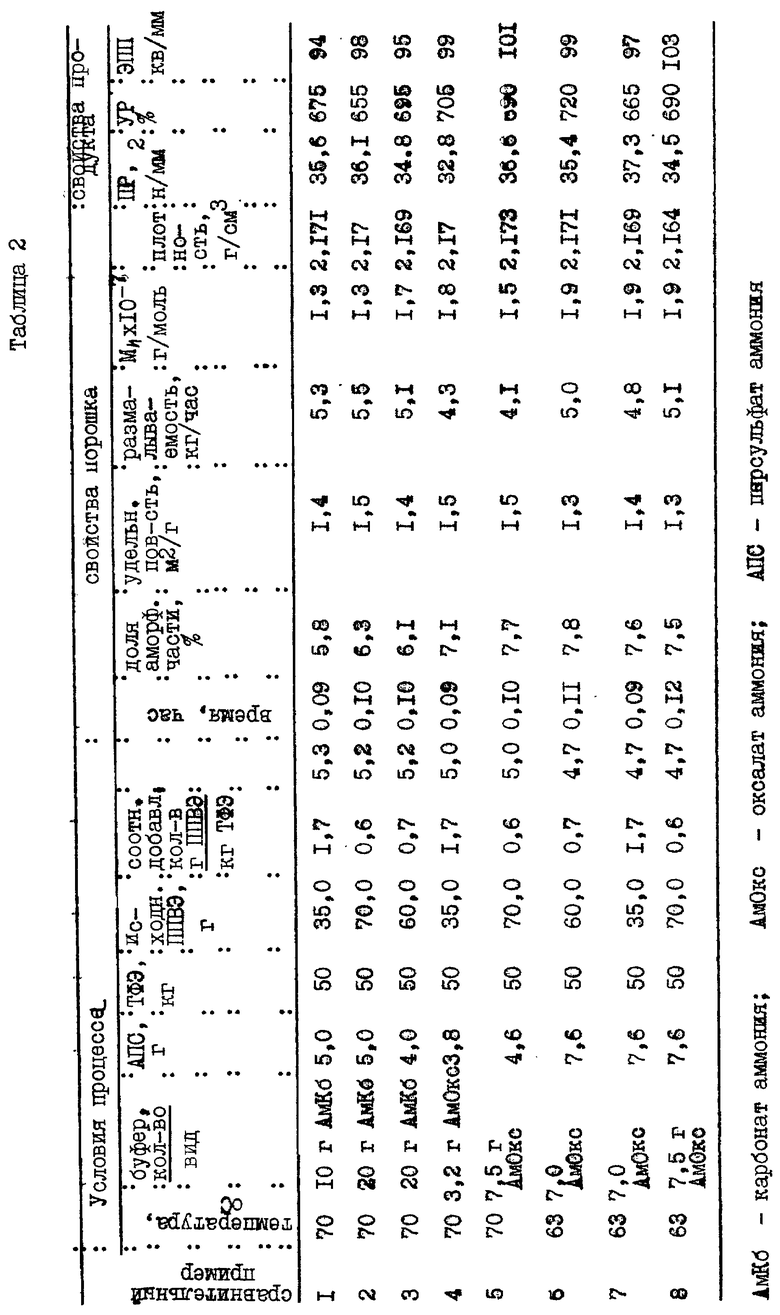

В таблице 2 представлены сравнительные примеры. Так как при температурах начиная с 60oC скорость распада используемых согласно изобретению инициаторов повышается так, что можно только с трудом реализовать хорошо воспроизводимую полимеризацию, в качестве инициатора применяют персульфат аммония. В качестве буферного вещества наряду с оксалатом аммония также служит карбонат аммония. Для оценки молекулярного веса используют следующее соотношение:

причем mp обозначает молярное количество ТФЭ прореагировавшего; I0 обозначает используемое количество инициатора; kd обозначает константу распада персульфата аммония и t обозначает продолжительность полимеризации. В случае этого соотношения учитывается, что персульфат распадается на два инициирующих радикала.

Для константы распада кd используется значение 1,2•10-5с-1 при 70oC соответственно, 0,5•10-5с-1 при 63oC [I.M.Kolthoff, I.H.Miller, J.Am.Chem. Soc.37/1951/3055].

Сравнение средних значений из таблиц 1 и 2 дает следующий профиль свойств:

продукт способа согласно изобретению при сравнимом молекулярном весе и степени модификации отличается отчетливо более высокой удельной поверхностью, характерной улучшенной размалываемостью, повышенной на 30% электрической прочностью на пробой и повышенной на 10 H/мм2 прочностью на разрыв только при незначительно сниженном удлинении при разрыве.

Описывается способ получения политетрафторэтилена, содержащего звенья простого перфторалкилвинилового эфира с 1-4 С-атомами в перфторалкильной цепи суспензионной полимеризацией мономеров в водной среде при температурах ниже 60°С в присутствии инициатора - соли кислоты, содержащей марганец в высокой степени окисления, отличающийся тем, что в качестве инициатора используют соль марганцовой, марганцоватой или марганцоватистой кислот, а полученный политетрафторэтилен содержит звенья простого перфторалкилвинилового эфира в количестве 0,02 - 0,25 вес.%. Технический результат - упрощение процесса с получением политетрафторэтилена высокого качества, с улучшенными характеристиками. 4 з.п. ф-лы, 2 табл.

| US 4078134 A, 1978 | |||

| US 4058578 A, 1977 | |||

| 0 |

|

SU170382A1 | |

| US 3855191 A, 1974 | |||

| US 5153285 A, 1992 | |||

| Паншин Ю.А | |||

| и др | |||

| Фторопласты | |||

| - Химия, Ленингрдаское отделение, 1978, с.124-127. | |||

Авторы

Даты

1999-11-20—Публикация

1994-10-19—Подача