Изобретение относится к несыпучим формованным порошкам из суспензионного полимера с мономерными звеньями тетрафторэтилена и от 0,1 до 1 вес.%, предпочтительно от 0,02 до 0,5 вес.% мономерных звеньев, по меньшей мере, перфторалкилвинилового эфира с алкильной группой от 1 до 4 атомов углерода, предпочтительно n-перфторпропилом, с насыпным весом 450 г/л, получаемого путем измельчения первичных частиц до среднего диаметра частиц d от 10 до 50 мкм, предпочтительно от 15 до 25 мкм, особенно предпочтительно 20 мкм, и реагломерации в воде в агломерат, не выделяющий пыли, с диаметром частиц d50 примерно от 30 до 100 мкм, предпочтительно примерно от 40 до 90 мкм.

Изобретение относится также к способу получения несыпучего, не выделяющего пыль формованного порошка с насыпным весом, по меньшей мере, 450 г/л и диаметром агломерата d50 примерно от 30 до 100 мкм, предпочтительно примерно от 40 до 90 мкм, который отличается тем, что суспензионный полимеризат с мономерными звеньями тетрафторэтилена и от 0,01 до 1 вес.% мономерных звеньев, по меньшей мере, перфторалкилвинилового эфира с алкильной группой от 1 до 4 атомов углерода измельчают до диаметра частиц d50 от 10 до 50 мкм и агломерируют в воде.

Изобретение относится к применению формованного порошка согласно изобретению в технологии прессования агломератов.

Как известно, политетрафторэтилен получают водной радикальной полимеризацией, а именно путем суспензионной полимеризации. Эти оба способа приводят, в основном, к различным по морфологии полимеризатам.

Эмульсионные полимеризаторы состоят из достаточно регулярных, сферических латексных частиц с диаметром примерно 100-300 нм, которые в процессе осаждения агломерируют в так называемый пастообразный порошок со средним размером частиц от 400 до 700 мкм. Удельная поверхность таких пастообразных порошков составляет 10-25 м/г. Эти пастообразные порошки подлежат дальнейшей обработке путем экструзии пастообразных материалов с получением футеровки (Linern), труб, шлангов и полос. Способ экструзии пастообразных материалов характеризуется тем, что формование осуществляют путем смешения пастообразного порошка с бензином или другой, не смешивающейся с водой, но смачивающей ПТЭФ жидкостью в экструдере для пастообразных материалов при температуре значительно ниже точки плавления ПТЭФ. За формованием следует спекание при температурах значительно выше точки плавления ПТЭФ.

Эмульсионные полимеры ПТЭФ из-за их чрезвычайно высокой вязкости расплава до нескольких сот ГП•с плохо поддаются термопластической обработке.

Суспензионные полимеры ПТЭФ, вследствие своей высокой вязкости расплава также не могут подвергаться термопластической обработке. Поэтому разработаны специальные технологии переработки, которые приближены к металлургическим технологиям прессования.

Для этой технологии прессования агломератов суспензионный полимеризат следует переработать в формованный порошок.

Суспензионный полимеризат, который выпадает в виде грубых, неравномерно сформованных частиц с диаметром до 1500 мкм, для этой цели вначале тонко измельчают до диаметра частиц от 10 до 50 мкм предпочтительно путем сухого измельчения, в частности, в воздушной мельнице. Измельченный материал имеет также неравномерную форму. Благодаря этому полученный формованный порошок является несыпучим и не достаточно хорошо дозируется при автоматической обработке прессованием. Насыпной вес лежит в пределах 300-400 г/л.

Этот несыпучий формованный порошок прессуют преимущественно в цилиндры или полые цилиндры при давлении примерно до 500 бар. Прессованные заготовки (зеленые заготовки) затем подвергают спеканию, а после этого изготовляют путем механической обработки изделия ширпотреба, как, например, строганая пленка или уплотнительные кольца. Для достижения высоких свойств формовочный порошок при изготовлении заготовки должен обладать способностью деформироваться, чтобы первичные частицы могли упаковываться плотно без воздушных включений с тем, чтобы заготовка имела достаточную прочность для дальнейшей обработки.

Несыпучий порошок, наряду с его непригодностью для автоматического прессования и трудностью с заполнением формы, имеет недостаток - пониженный насыпной вес. Это требует большего объема установки для формования. Другим недостатком является выделение пыли при изготовлении заготовки. Выделение пыли требует высоких затрат для поддержания чистоты установки для обработки, поскольку пыль ПТФЭ, особенно в сочетании с курением, является токсичной.

Нет недостатка в попытках устранить эти отрицательные моменты. Разработаны способы изготовления формовочного сыпучего порошка, более удобного при дозировании.

Известные способы заключаются в гранулировании в большинстве случаев в двухфазной жидкостной системе (состоящей из воды и ограниченно смешиваемого с водой, смачивающего ПТФЭ растворителя, как, например, бензин и фторхлоруглеводороды) и механически обработанного несыпучего формовочного порошка в более или менее равномерно сформованные частицы гранулята, диаметр частиц которого лежит в пределах между 100 и 600 мкм. Частицы гранулята характеризуются гладкой поверхностью и некоторой стабильностью при их обработке и транспортировке. Полученные формованные порошки имеют высокий насыпной вес, большей частью более 800 г/л, не выделяют пыли и в соответствии с этим проявляют значительные преимущества по сравнению с несыпучими формованными порошками.

Эти преимущества, однако, теряют свою ценность из-за значительного ухудшения свойств.

Значительно снижается прочность на разрыв и прочность при электрическом пробое, и агломерированные частицы содержат много пустот (voids). Причина снижения свойств состоит в более низких прессуемости и деформируемости сыпучего порошка вследствие гранулирования. Так, например, в пленке толщиной 100 мкм под микроскопом при 20-кратном увеличении способом фазового контраста можно четко распознать контуры частиц гранулята.

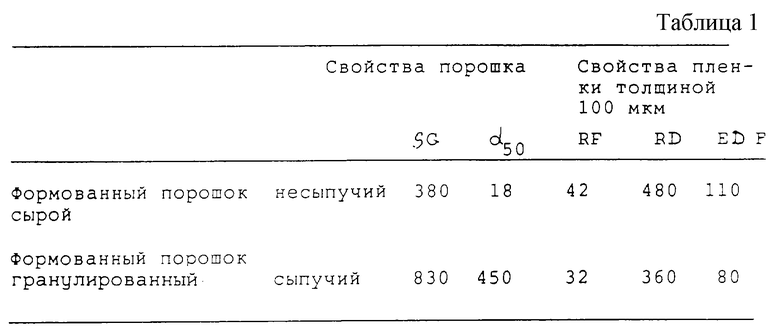

В таблице 1 показано изменение свойств вследствие гранулирования формованного порошка ПТФЭ, сокращения здесь и далее означают:

SG - насыпной вес по ДИН 53466 или ИСО 12086 в г/л,

d50 - средний диаметр частиц в мкм, измеренный с помощью лазерного измерительного прибора фирмы Зюмпатек (Клаусталь-Целперфельд, Германия),

RF - прочность на разрыв в Н/мм по ДИН 53457 или ИСО 12086, образцы: полосы шириной 15 мм,

RD - относительное удлинение при разрыве, в %, определено по ДИН 53457 или ИСО 12086.

EDF - электрическая прочность на пробой в кВ/мм по ДИН 53481, измерительное устройство - шарик (диаметр 20 мм)/пластина (диаметр 50 мм).

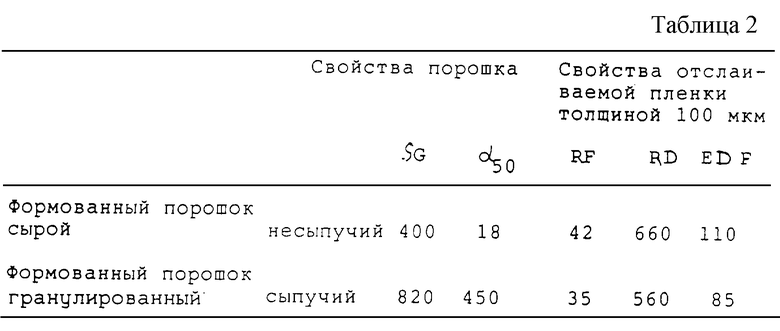

Ухудшение свойств закономерно, так как стабильность зерна препятствует плотной упаковке первичных частиц и частиц гранулята при прессовании. Аналогичное ухудшение свойств наблюдается также при гранулировании формованного порошка из "модифицированного" ПТФЭ, даже если в меньшем размере. Под "модифицированным" ПТФЭ понимают полимер, который содержит небольшую часть сомономеров, при этом сохраняется основное свойство ПТФЭ - не подверженность термопластической обработке. Применяемые согласно изобретению суспензионные полимеры тетрафторэтилена с 0,01 до 1 вес.% мономерных звеньев, по меньшей мере, перфторалкилвинилового эфира являются "модифицированными" политетрафторэтиленами. Модифицированные суспензионные полимеры характеризует меньшая на 1-2 порядка величина вязкости расплава, благодаря которой возможно их сваривание без вспомогательных средств. Более низкая вязкость при спекании приводит к лучшей коалесценции первичных частиц, однако недостатки гранулирования не могут быть преодолены, как показывает таблица 2 на суспензионном полимеризате с 0,09 вес.% перфтор-n-пропил-винилового эфира.

Сыпучий формовочный порошок, как видно из опыта с пленкой, не обнаруживает такого уровня свойств, как несыпучий.

Задачей изобретения является разработка формованного порошка, который не является сыпучим, но по сравнению с известными формованными порошками обладает преимуществами при обработке, в частности более высоким насыпным весом и отсутствием пыли при изготовлении заготовки.

Поставленная задача согласно изобретению решается благодаря тому, что известные сами по себе формованные порошки из модифицированного суспензионного ПТФЭ подвергают механической обработке в присутствии воды. От вспомогательных гранулирующих средств, как, например, органические растворители, при этом можно отказаться. Можно добавить в качестве вспомогательного средства летучие эмульгаторы, как, например, аммонийные соли перхлороктановой кислоты (перфторкарбоновая кислота), но это необязательно. При этом не требуется равномерной формы частиц гранулята.

Гранулирование в воде в качестве среды известно из патента US-A-3366615 для немодифицированного ПТФЭ, при этом получается сыпучий продукт.

US-A-3855191 касается несыпучего формованного порошка из модифицированного ПТФЭ, который изготавливают с относительно высокими количествами диспергирующего средства, а затем подвергают мокрому размолу до относительно широкого диапазона размера частиц. Такие продукты проявляют при обработке значительное пылеобразование. Возможность агломерации в воде, органических средствах или в их смеси упоминается, но в целях улучшения сыпучести.

Повышение насыпного веса достигают благодаря тому, что полимеризаторы перемалывают до среднего диаметра частиц >50 мкм без агломерации. Этот продукт также обнаруживает значительное пылеобразование. Если перемолотый до среднего размера частиц >50 мкм продукт агломерировать согласно изобретению, то получают из него отслаиваемые пленки, которые являются оптически негомогенными. Механические свойства также хуже, чем в случае формованных порошков согласно изобретению.

Не выделяющий пыли несыпучий формованный порошок из модифицированного суспензионного ПТФЭ с высоким насыпным весом, таким образом, не может изготавливаться известными способами, а также после модификации способом согласно изобретению.

Изобретение поясняется более подробно следующими примерами.

Примеры 1-4

Общие условия проведения экспериментов.

В цилиндрический 15-литровый стеклянный сосуд (160•300 мм), оснащенный пластинчатым прерывателем тока и 3-лопастной пропеллерной мешалкой, содержащий 4 л воды, вводится тонко перемолотый модифицированный суспензионный ПТФЭ (определение которого приводится в дальнейшем) при перемешивании с последующим перемешиванием в течение 70 минут. Полученный агломерированный формованный порошок отделяют от воды путем отсеивания и подвергают сушке в сушильном шкафу при 180oС.

Выделение пыли формованным порошком определяют визуально, наблюдая пылеобразование в 500-мл стеклянной емкости, наполовину наполненной формованным порошком и перевернутой вверх дном.

Конечные свойства определяют на отслаиваемой пленке. Ее получают из цилиндрического блока весом 13 кг, который отпрессовывают известным способом и подвергают спеканию. Гранулированный материал прессуют в этом блоке слоями вперемежку с исходным материалом. Тем самым можно лучше определить изменения конечных свойств при агломерации.

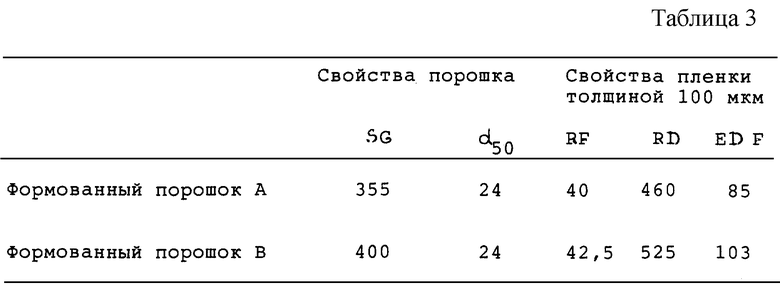

В таблице 3 приведены свойства исходных формованных порошков. Для сравнения немодифицированный ПТФЭ "формованный порошок А" сопоставляется с модифицированным 0,05 вес.% перфтор n-пропил-винилового эфира ПТФЭ как формованного порошка согласно изобретению.

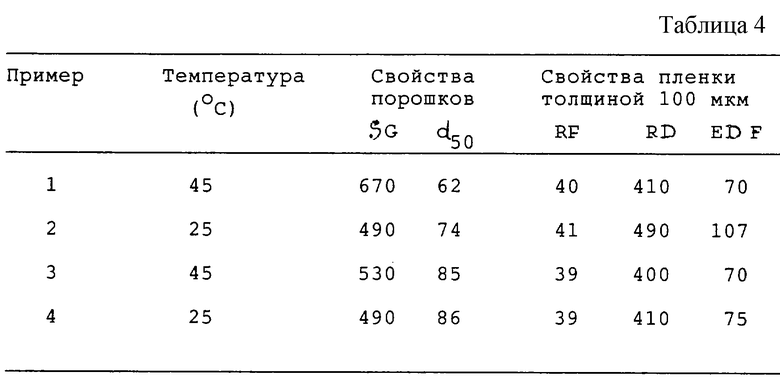

Сравнительные примеры 1-4

2,5 кг формованного порошка А размешивают в 4 л воды при 1000 об/мин. В примерах для сравнения 3 и 4 используют 4 г перфторкаприлата аммония. Результаты представлены в таблице 4.

Полученные формованные порошки не выделяют пыли и несыпучи. Как показывает сравнение с таблицей 1, конечные свойства, в основном, сохраняются, но пленки являются оптически негомогенными, т.е. они обнаруживают пятна различной прозрачности. Такие пленки не удовлетворяют требованиям области применения.

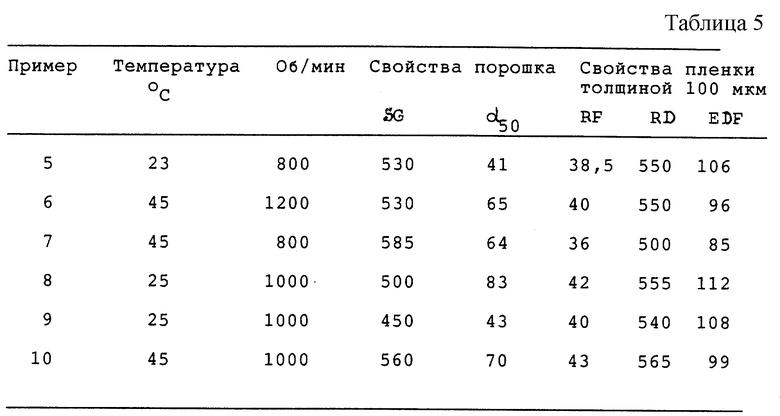

Примеры 5-10

2,5 кг формованного порошка из суспензионного ПТФЭ, модифицированного 0,05 вес. % перфтор n-пропил-винилового эфира перемешивают с 4 л воды при заданном числе оборотов (об/мин) перемешивания. Примеры 9 и 10 осуществляют в присутствии 4 г перфторкаприлата аммония. Результаты показаны в таблице 5.

Все агломерированные формованные порошки не выделяют пыли и имеют явно повышенный насыпной вес. Конечные свойства пленки сохраняются по сравнению с исходным материалом. Пленки оптически гомогенны, беспористы и являются пленками высокого качества.

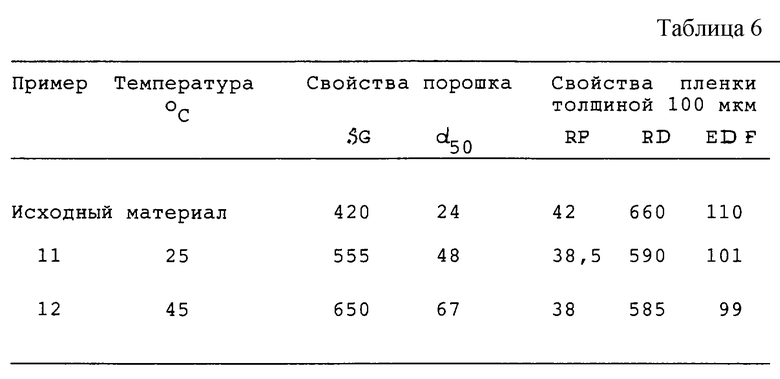

Примеры 11 и 12

Используют формованный порошок, модифицированный 0,1 вес.% перфтор n-пропил-винилового эфира. Перемешивание осуществляют при 1000 об/мин. Результаты показаны в таблице 6.

Эти порошки проявляют такие же хорошие свойства, как и продукты по примерам 5-10.

Изобретение относится к получению порошков из модифицированного политетрафторэтилена, которые используются для дальнейшей экструзии с получением футеровки, труб, шлангов и полос. Несыпучие, не выделяющие пыли формованные порошки с насыпным весом по меньшей мере 450 г/л получают из суспензионного полимеризата с мономерными звеньями тетрафторэтилена и 0,01-1 вес.% мономерных звеньев по меньшей мере перфторалкилвинилового эфира с С1-С4 алкильной группой измельчением полимерных частиц до среднего размера d50 = 10-50 мкм и агломерированием в воде до среднего размера частиц агломерата d50 = 30-100 мкм. Изобретение позволяет получить несыпучий формованный порошок, обладающий преимуществами при его обработке, высоким насыпным весом и отсутствием пыли при изготовлении заготовки. 2 с. и 6 з.п. ф-лы, 6 табл.

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2147568C1 |

| Машина для стира валенных сапог и тому подобных изделий | 1934 |

|

SU41687A1 |

| Способ получения гранулированного порошка из политетрафторэтилена | 1973 |

|

SU506607A1 |

| SU 223308 А, 18.11.1968. | |||

Авторы

Даты

2002-02-20—Публикация

1996-12-20—Подача