Изобретение относится к теплотехнике, преимущественно к транспортным средствам, а именно к устройствам, обеспечивающим комфортные условия в салонах транспортных средств, а также и к устройствам кондиционирования воздуха.

Известно устройство, обеспечивающее вентиляцию и отопление салона транспортного средства, включающее корпус и размещенные в нем элементы для охлаждения и подогрева воздуха, которые выполнены составными секциями, расположенными с зазором по ходу движения воздуха, причем в зазоре размещена заслонка [1].

Недостатком данного устройства являются большие габариты и неудобство обслуживания.

Известен теплообменник, содержащий змеевик из плоскоовальной многоканальной трубы из алюминиевого сплава, каналы которой соединены с коллекторами и заглушены по торцам трубы в чередующемся порядке, а их стенки выполнены с отверстиями, соединяющими их с соответствующими коллекторами [2].

Использование данного теплообменника в качестве охладителя и нагревателя воздуха в салоне автомобиля позволяет существенно уменьшить габариты устройства охлаждения и нагрева воздуха.

Недостатком является низкая эффективность теплопередачи и сложность изготовления.

Известен автомобильный теплообменник для охлаждения масла, в котором масло подается по трубкам, запрессованным в слой пористого металла, через который под давлением протекает вода и охлаждает масло до заданной температуры [3].

Недостатками этого теплообменника являются:

- нарушение структуры пористого металла при запрессовывании трубок в слой пористого металла, если оно производится после его спекания, так как при запрессовывания трубок нарушается структура порового пространства не только в области запрессовывания трубок, но и в смежных областях теплообменника из-за передачи механических напряжений по скелету пористого металла;

- при запрессовывании трубок перед спеканием пористого металла или при прессовании пакета с трубками возможны деформации трубок при спекании или прессовании;

- относительно высокое тепловое сопротивление между стенками трубок и пористым металлом при запрессовывании трубок, что уменьшает теплопередачу;

- малая механическая прочность, особенно при вибрационных нагрузках.

Известен теплообменник, содержащий змеевик в виде плоской многоканальной трубы из алюминиевого сплава, снабженной оребрением, причем между витками змеевика дополнительно расположены пластинчатые теплообменные секции, скрепленные со змеевиком посредством оребрения и объединенные общими подводящими и отводящими коллекторами [4].

Недостатком данного теплообменника является низкая эффективность теплопередачи, а также сложность и нетехнологичность изготовления.

Низкая эффективность теплоотдачи и нетехнологичность изготовления объясняется необходимостью обеспечения хорошего контакта между внутренним оребрением с поверхностью пластин, а также плоскостности последних для герметичности паянных швов.

Наиболее близким техническим решением, выбранным в качестве прототипа, является теплообменник, содержащий змеевик из плоской многоканальной трубки, снабженной оребрением, дополнительные теплообменные секции, скрепленные со змеевиком посредством упомянутого оребрения, при этом дополнительные секции выполнены в виде змеевика, идентичного упомянутому, причем витки одного змеевика поочередно огибают витки другого, а расстояние между прямолинейными участками внутреннего витка по крайней мере в два раза больше расстояния между этими участками и соседними прямолинейными участками наружнего витка [5].

Недостатком данного теплообменника является относительно низкая эффективность теплопередачи, сложность изготовления.

Относительно низкая эффективность теплопередачи объясняется трудностью обеспечения хорошего контакта между внутренним оребрением и трубками змеевика. С этим же связаны и трудности изготовления теплообменника.

Цель изготовления - интенсификация теплообмена, увеличение прочности, виброустойчивости и жесткости теплообменника, упрощение и уменьшение трудоемкости и, соответственно, стоимости его изготовления.

Указанная цель достигается тем, что в теплообменнике, содержащем основной змеевик из плоской многоканальной трубки и дополнительный змеевик, идентичный упомянутому, а также входные и выходные коллекторы, причем витки одного змеевика поочередно огибают витки другого, а расстояние между прямолинейными участками по крайней мере в два раза больше расстояния между этими участками и соседними прямолинейными участками наружного витка, при этом согласно изобретению пространство между трубками змеевиков, боковыми стенками и передней и задней поверхностями теплообменника заполнено пористым металлом, полученным в указанном объеме из расплавленного компактного металла путем заполнения упомянутого пространства зернистым материалом, температура плавления которого выше температуры плавления требуемого пористого металла, нагрева зернистого материала и упомянутых змеевиков до температуры, близкой к температуре плавления компактного металла, заполнения полостей между зернами этим металлом, находящимся в расплавленном состоянии, и удаления зернистого материала после охлаждения вытравлением, растворением или иным способом.

Отличительными признаками заявляемого технического решения являются:

1. Выполнение теплообменника из пористого металла и двух идентичных змеевиков.

2. Пространство между трубками змеевиков, боковыми стенками и передней и задней поверхностями теплообменника заполнено пористым металлом, полученным в указанном объеме из расплавленного компактного металла.

3. Технология заполнения упомянутого пространства пористым металлом: путем заполнения этого пространства зернистым материалом, температура плавления которого выше температуры плавления требуемого пористого металла, нагрева зернистого материала и упомянутых змеевиков до температуры, близкой к температуре плавления компактного металла, заполнения полостей между зернами этим металлом, находящимся в расплавленном состоянии, и удаления зернистого материала после охлаждения вытравлением, растворением или иным способом.

В заявляемом техническом решении отличительные признаки проявляют в отдельности известные в других областях техники свойства, а взятые в совокупности с признаками прототипа, проявляют свойства, которые позволяют повысить эффективность теплопередачи, увеличить прочность, виброустойчивость и жесткость теплообменника, упростить его и уменьшить трудоемкость и, соответственно, стоимость изготовления теплообменника, что указывает на соответствие технического решения критерию "существенные отличия".

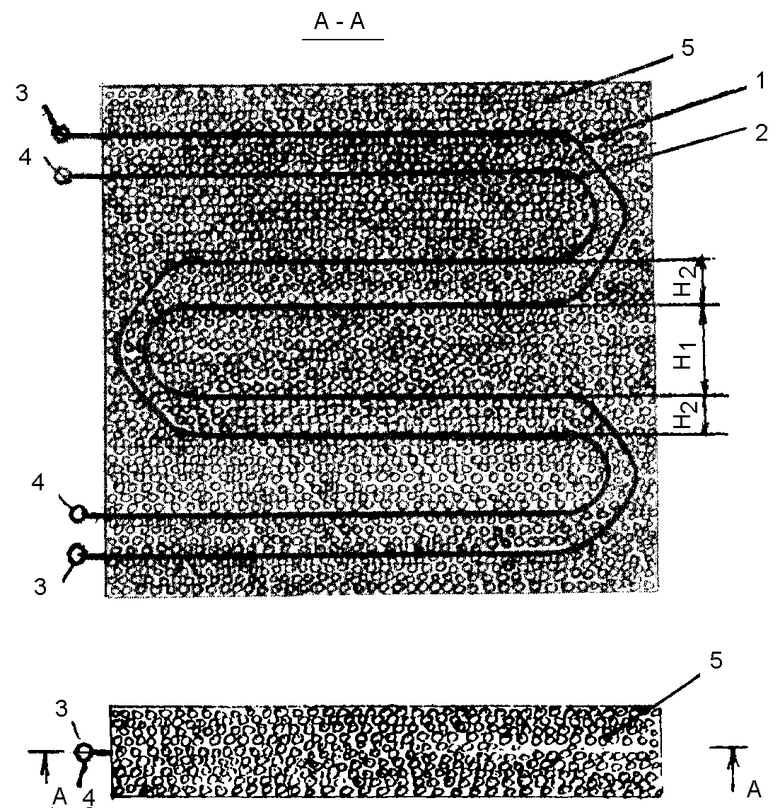

На чертеже показан схематично предлагаемый теплообменник.

Теплообменник состоит из двух идентичных змеевиков 1 и 2 из плоской многоканальной трубки (трубка может быть и одноканальной), при этом витки одного змеевика поочередно огибают витки другого. Каждый змеевик 1 и 2 имеет свой входной и выходной коллекторы, соответственно, 3 и 4. Расстояние между прямолинейными участками внутреннего витка H1 по крайней мере в два раза больше расстояния H2 между каждым из них и соседним прямолинейным участком наружного змеевика. Пространство между трубками змеевиков 1 и 2, боковыми стенками и передней и задней поверхностями теплообменника заполнено пористым металлом 5, полученным в указанном объеме из расплавленного компактного металла путем заполнения указанного пространства зернистым материалом, температура плавления которого выше температуры плавления требуемого пористого металла, нагрева зернистого материала и упомянутых змеевиков до температуры, близкой к температуре плавления компактного металла, заполнения полостей между зернами этим металлом, находящимся в расправленном состоянии, и удаления зернистого материала после охлаждения вытравливанием, растворением или иным способом.

Работа теплообменника осуществляется следующим образом, например, при использовании теплообменника для системы кондиционирования воздуха и обогрева салона легкового автомобиля.

Поскольку теплообменник компактен, он вместо нагревателя монтируется под панелью приборов. В летнее время года теплообменник работает в режиме охлаждения как испаритель воздухоохладителя системы кондиционирования воздуха. Для этого по одному из змеевиков, например 1, через подводящий и отводящий коллекторы 3 циркулирует хладоноситель системы кондиционирования воздуха, отводящий тепло при кипении жидкости. По второму змеевику 2 теплоноситель не циркулирует. Воздух, продуваемый через пористый металл 5, направляется в салон автомобиля, обеспечивая там комфортные условия.

В зимнее время года теплообменник работает в режиме подогрева как нагреватель системы отопления салона автомобиля. Для этого в другой змеевик 2 через подводящий и отводящий коллекторы 4 подается жидкость, охлаждающая двигатель. По змеевику 1 хладагент не циркулирует. Воздух, продуваемый через пористый металл 5, нагревается, повышает температуру в салоне автомобиля.

Эффективность теплообменника может быть повышена за счет турбулизации потока в трубках, если прямолинейные участки трубок змеевиков выполнены с турбулизирующими элементами внутри трубок. Это можно сделать, например, накаткой, уменьшающей внутренний диаметр трубки (d) до 0,8d и осуществляемой на прямолинейном участке змеевика через расстояние, равное 3-5 диаметрам трубки.

Вариацией проницаемости пористого металла для воздуха по объему можно добиться наибольшей теплопередачи от трубок продуваемому воздуху.

Предлагаемый теплообменник обладает более интенсивной отдачей тепла продуваемому через него воздуху по сравнению с аналогичными теплообменниками, выполненными по известным конструктивным и технологическим решениям. Это обеспечивается, во-первых, тем, что тепловое сопротивление между пористым металлом и стенками трубок змеевиков, по которым протекает охлаждаемая или нагреваемая жидкость, минимально ввиду практического исчезновения границы между внешней поверхностью трубок змеевиков и пористым металлом из-за образования единой кристаллической структуры металла трубок и пористого металла; во-вторых, тем, что длина извилистых каналов в теплообменнике, по которым продувается воздух, значительно больше толщины пористого металла, так как эти каналы образованы пустотами в компактном металле, имеющими извилистое соединение друг с другом и, следовательно, продуваемый воздух совершает извилистый путь при своем прохождении через теплообменник; в-третьих, тем, что продуваемый через теплообменник воздух совершает, главным образом, турбулентное движение, так как каналы, составленные пустотами, имеют сужения и расширения, которые турбулизируют продуваемый воздух и, тем самым, способствуют увеличению отдачи тепла теплообменником продуваемому воздуху; в-четвертых, тем, что, регулируя пористость пористого металла теплообменника, можно регулировать аэродинамическое сопротивление теплообменника продуваемому через него воздуху и обеспечить оптимальный режим по массовому расходу продуваемого воздуха, при котором обеспечивается наибольшая отдача тепла воздуху или его охлаждение.

Предлагаемый теплообменник обладает также компактностью, высокой прочностью, виброустойчивостью и жесткостью конструкции, проще и менее трудоемок в изготовлении. Последнее способствует снижению его стоимости.

Компактность, высокая прочность, виброустойчивость и жесткость конструкции в предлагаемом теплообменнике обеспечивается тем, что пористый металл, получаемый из расплавленного компактного металла, образует вместе со змеевиком единую структуру, подобную структуру армированных железобетонных конструкций, но в отличие от них она практически однородна и проницаема для воздуха, так как имеет многочисленные извилистые каналы, по которым продувается воздух.

Стоимость материалов и оборудования, необходимых для изготовления, и трудоемкость изготовления являются важнейшими составляющими себестоимости. Простота конструкции предлагаемого теплообменника и отсутствие пайки и сварки значительно снижают трудоемкость изготовления этого теплообменника, а использование относительно дешевых и широко распространенных материалов при его изготовлении существенно снижает себестоимость. Исходными материалами для изготовления наиболее простого предлагаемого теплообменника являются алюминиевые или дюралюминиевые тонкостенные трубки в качестве змеевиков, алюминиевые слитки в качестве компактного металла и поваренная соль в качестве зернистого материала, а растворителем может быть обычная вода, холодная или подогретая.

Эти материалы пригодны для изготовления большинства теплообменников, применяемых в автомобилях и в устройствах кондиционирования воздуха. В случаях, где предъявляются более жесткие требования, могут быть применены другие материалы.

Поскольку оба змеевика идентичны и помещены в пористый металл в процессе его формирования, то превышается технологичность изготовления теплообменника по сравнению с прототипом. При этом полностью исключается пайка или сварка и возможность негерметичности теплообменника.

Список литературы

1. Авторское свидетельство СССР N 321660, кл. B 60 S 3/00, 1967.

2. Авторское свидетельство СССР N 992992, кл. F 28 D 7/08, 1983.

3. В книге "Новое в порошковой металлургии". Перевод с английского. - М. : Металлургия, 1970, с. 168-179.

4. Авторское свидетельство СССР N 1092356 кл F 28 D 7/08, 1984.

5. Патент Российской Федерации N 2024831 кл F 28 D 7/08, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАТОР | 1997 |

|

RU2162155C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА | 2001 |

|

RU2219016C2 |

| РАДИАТОР | 2001 |

|

RU2230201C2 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2024813C1 |

| РАДИАТОР СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2576728C1 |

| Теплообменник | 1983 |

|

SU1092355A1 |

| ТЕПЛООБМЕННИК | 1989 |

|

SU1681630A1 |

| КОТЕЛЬНАЯ УСТАНОВКА, ПРЯМОТОЧНЫЙ ПАРОВОЙ КОТЕЛ И ТЕПЛООБМЕННИК АКТИВНОЙ ЗОНЫ КОТЛА | 2001 |

|

RU2250412C2 |

| Испаритель | 1990 |

|

SU1740916A1 |

| МАТРИЧНЫЙ КЕРАМИЧЕСКИЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ (ВП) | 2011 |

|

RU2484386C2 |

Изобретение предназначено для применения в теплотехнике, а также может быть использовано при изготовлении теплообменных аппаратов, обеспечивающих комфортные условия в салонах транспортных средств и в помещениях. Изобретение включает трубки змеевиков, боковые стенки, причем пространство между передней и задней поверхностями теплообменника заполнено пористым металлом, полученным в указанном объеме из расплавленного компактного металла путем заполнения упомянутого пространства зернистым материалом, температура плавления которого выше температуры плавления требуемого пористого металла, нагрева зернистого материала и упомянутых змеевиков до температуры, близкой к температуре плавления компактного металла, заполнения полостей между зернами этим металлом, находящимся в расплавленном состоянии, и удаления зернистого материала после охлаждения. Результатом изобретения является повышение механической прочности теплообменника, а также упрощение и уменьшение трудоемкости его изготовления. 2 з.п. ф-лы, 1 ил.

| ТЕПЛООБМЕННИК | 1991 |

|

RU2024813C1 |

| Конденсатор | 1986 |

|

SU1455207A1 |

| Теплообменник | 1981 |

|

SU992992A1 |

| DE 3317861 A1, 22.11.84 | |||

| ПРОТОКОЛЫ И СТАНДАРТЫ ДЛЯ КОММУНИКАЦИЙ С USB-ПЕРИФЕРИЕЙ | 2004 |

|

RU2331926C9 |

| RU 2063602 C1, 10.07.96. | |||

Авторы

Даты

1999-11-20—Публикация

1998-11-19—Подача