Изобретение относится к теплотехнике, преимущественно к транспортным средствам, а именно к системам охлаждения двигателя, например автомобильного.

Известен радиатор, например, для двигателя внутреннего сгорания, содержащий верхний и нижний коллекторы с опорными пластинами и охлаждающими трубками, расположенными под углом к воздушному потоку, причем охлаждающие трубки каждого последующего ряда выполнены с наклоном относительно трубок предыдущего ряда под углом, увеличивающимися на постоянную величину [1].

Недостатком данного радиатора является низкая эффективность теплоотдачи, а также сложность и нетехнологичность изготовления.

Низкая эффективность теплоотдачи и нетехнологичность изготовления объясняется тем, что отсутствует внутреннее оребрение, охватывающее и контактирующее с трубками, а также сложность установления охлаждающих трубок в радиаторе при его изготовлении и наличие пайки и сварки.

Известен автомобильный теплообменник для охлаждения масла, в котором масло подается по трубкам, запрессованным в слой пористого металла, через который под давлением протекает вода и охлаждает масло до заданной температуры [2].

Недостатками этого теплообменника являются

- нарушение структуры пористого металла при запрессовывании в него трубок, если оно производится после спекания или прессования пористого металла, или деформация трубок, если запрессовывание трубок производится перед спеканием или прессованием;

- относительно большое тепловое сопротивление между стенками трубок и пористым металлом, что уменьшает теплопередачу;

- малая механическая прочность, особенно при вибрационных нагрузках.

Наиболее близким техническим решением, выбранным в качестве прототипа, является радиатор системы охлаждения двигателя, например автомобильного, содержащей верхний и нижний бачки и расположенную между ними сердцевину, состоящую из трубок и гофрированных по высоте и глубине сердцевины лент, образующих извилистые каналы для охлаждающего воздуха, при этом упомянутые извилистые каналы сердцевины расположены наклонно относительно горизонтальной плоскости [3].

Недостатком данного радиатора является относительно низкая эффективность теплопередачи, а также сложность и нетехнологичность изготовления.

Низкая эффективность теплоотдачи и нетехнологичность изготовления объясняется трудностью обеспечения хорошего контакта трубок и гофрированных по высоте и глубине сердцевины лент, образующих извилистые каналы для охлаждающего воздуха.

Целью изобретения является увеличение теплоотдачи, повышение прочности, виброустойчивости и жесткости, упрощение и уменьшение трудоемкости и, соответственно, стоимости изготовления радиатора.

Указанная цель достигается тем, что в радиаторе системы охлаждения двигателя, например автомобильного, содержащем верхний и нижний бачки и расположенную между ними сердцевину, состоящую из трубок, по которым протекает охлаждаемая жидкость, и извилистых каналов для охлаждающего воздуха, при этом согласно изобретению каналы для охлаждающего воздуха в сердцевине образованы из пористого металла, заполняющего пространство между упомянутыми трубками, боковыми стенками и передней и задней поверхностями сердцевины и полученного в указанном объеме из расплавленного компактного металла путем заполнения упомянутого пространства зернистым материалом, температура плавления которого выше температуры плавления требуемого пористого металла, нагревания зернистого материала и упомянутых трубок до температуры, близкой к температуре плавления компактного металла, заполнения полостей между зернами этим расплавленным металлом и удаления зернистого материала после охлаждения вытравливанием, растворением или иным способом.

Отличительными признаками заявляемого технического решения являются:

1. Выполнение сердцевины радиатора из пористого металла, полученного из расплавленного компактного металла и заполняющего пространство между трубками, по которым протекает охлаждаемая жидкость, боковыми стенками и передней и задней поверхностями сердцевины.

2. Технология заполнения пористым металлом указанного пространства: путем заполнения этого пространства зернистым материалом, температура плавления которого выше температуры плавления требуемого пористого металла, нагревания зернистого материала и упомянутых трубок до температуры, близкой к температуре плавления компактного металла, заполнения полостей между зернами этим металлом, находящимся в расплавленном состоянии, и удаления зернистого материала после охлаждения вытравливанием, растворением или иным способом.

В заявляемом техническом решении отличительные признаки проявляют в отдельности известные в других областях техники свойства, а взятые в совокупности с признаками прототипа проявляют свойства, которые позволяют повысить эффективность теплопередачи, увеличить прочность, виброустойчивость и жесткость сердцевины и радиатора в целом, упростить его и уменьшить трудоемкость и, соответственно, стоимость изготовления радиатора, что указывает на соответствие технического решения критерию "Существенные отличия".

Конструкцию предлагаемого радиатора поясняют чертежи.

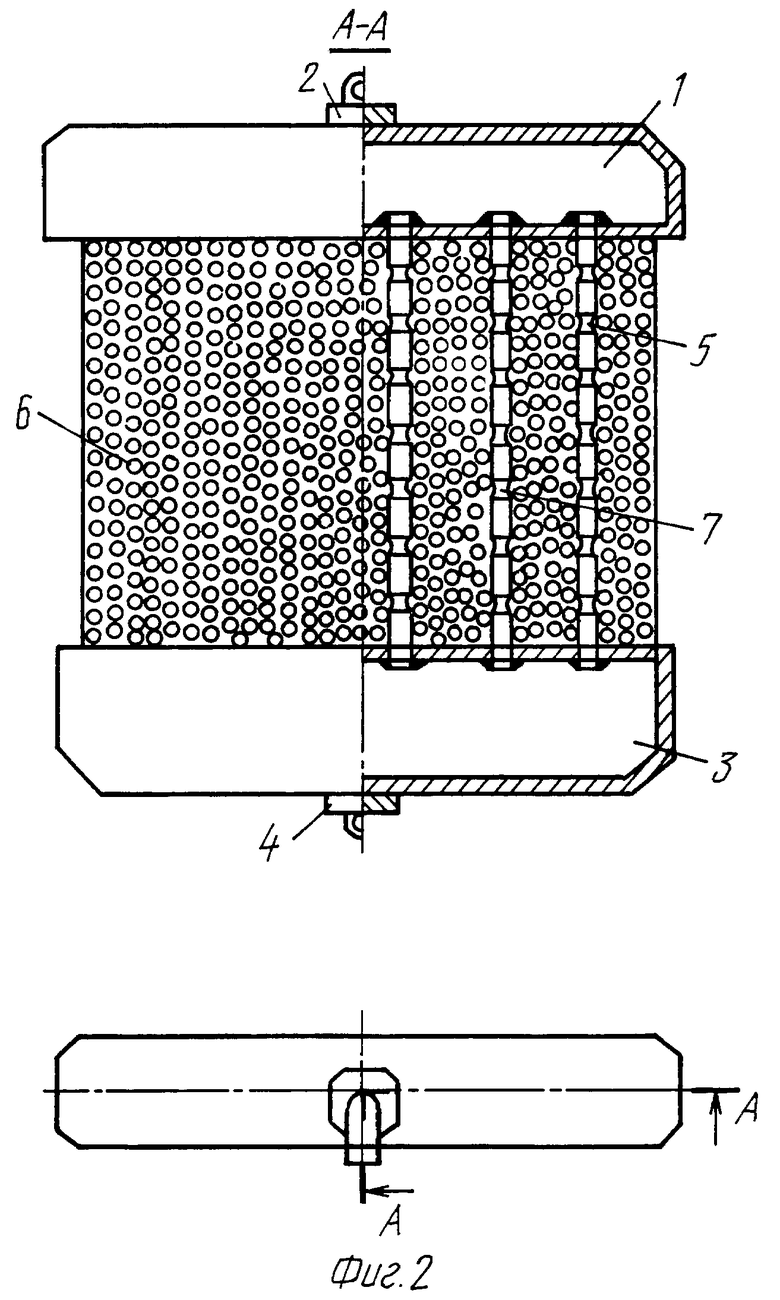

На фиг. 1 изображен схематический чертеж радиатора с гладкостенными трубками, по которым протекает охлаждаемая жидкость.

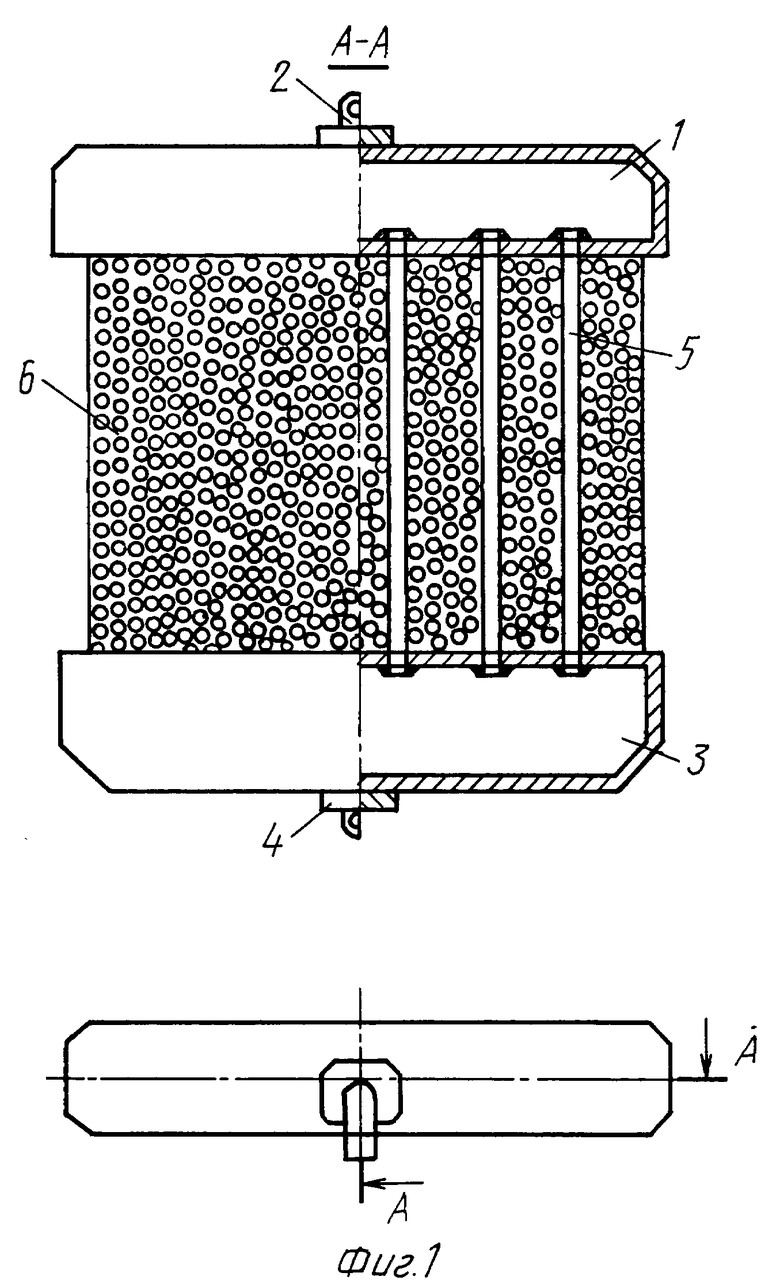

На фиг. 2 изображен схематический чертеж радиатора с турбулизирующими элементами внутри упомянутых трубок.

Радиатор (фиг. 1) состоит и верхнего бачка 1, имеющего входной патрубок 2, нижнего бачка 3, имеющего выходной патрубок 4, и сердцевины, образованной трубками 5, по которым протекает охлаждаемая жидкость, и пористым металлом 6, обеспечивающим в сердцевине извилистые каналы для прохождения охлаждающего воздуха и заполняющим пространство между трубками 5, боковыми стенками и передней и задней поверхностями сердцевины. Трубки 5 сердцевины своими концами входят внутрь верхнего бачка 1 и нижнего бачка 3 и герметично соединяются с ними, например привариваются к ним. Указанное пространство сердцевины заполнено пористым металлом 6, полученным из расплавленного компактного металла путем заполнения этого пространства зернистым материалом, температура плавления которого выше температуры плавления требуемого пористого металла, нагревания зернистого материала и трубок 5 до температуры, близкой к температуре плавления компактного металла, заполнения полостей между зернами зернистого материала этим металлом, находящимся в расплавленном состоянии, и удаления зернистого материала после охлаждения вытравливанием, растворением или иным способом.

Радиатор, изображенный на фиг. 2, отличается от описанного радиатора (фиг. 1) только тем, что в трубках 5 установлены или сделаны турбулизирующие элементы 7, уменьшающие внутренний диаметр (d) трубок 5 до (0,8-0,5)d через расстояние (3-5)d. Это можно сделать, например, механической накаткой.

Работа радиатора осуществляется следующим образом. Через патрубок 2 горячая жидкость поступает в верхний бачок 1 и по трубкам 5 проходит через сердцевину радиатора, отдавая тепло пористому металлу 6, через извилистые каналы которого продувается воздух, отводящий это тепло от сердцевины. Охлажденная жидкость собирается в нижнем бачке 3 и через патрубок 4 подается в систему охлаждения двигателя.

Теплоотдачу и эффективность радиатора можно существенно повысить за счет турбулизации потока жидкости в трубках 5, если установить в них или сделать турбулизирующие элементы 7, как это показано на фиг. 2. Сделать это можно, например, механической накаткой, уменьшающей внутренний диаметр (d) трубок 5 до (0,8-0,5)d и осуществляемой через расстояние (3-5)d по длине трубок.

Вариацией проницаемости пористого металла 6 для воздуха по объему сердцевины можно добиться наибольшей отдачи тепла от трубок 5 продуваемому воздуху.

Предлагаемый радиатор обладает увеличенной отдачей тепла сердцевиной продуваемому воздуху по сравнению с аналогичными радиаторами, выполненными по известным конструктивным и технологическим решениям. Это обеспечивается, во-первых, тем, что тепловое сопротивление между пористым металлом и стенками трубок, по которым протекает охлаждаемая жидкость, минимально ввиду практического исчезновения границы между внешней поверхностью указанных трубок и пористым металлом из-за образования единой кристаллической структуры металла трубок и пористого металла; во-вторых, тем, что длина извилистых каналов в сердцевине, по которым продувается воздух, значительно больше толщины пористого металла в сердцевине, так как эти каналы образованы пустотами в компактном металле, имеющими извилистое соединение друг с другом и, следовательно, продуваемый воздух совершает извилистый путь при своем прохождении через сердцевину и дольше по времени контактирует с пористым металлом; в-третьих, тем, что продуваемый через сердцевину воздух совершает в основном турбулентное движение, так как каналы, составленные пустотами, имеют сужения и расширения, которые турбулизируют продуваемый через сердцевину воздух и тем самым способствуют увеличению отдачи тепла сердцевиной продуваемому воздуху; в-четвертых, тем, что регулируя пористость пористого металла сердцевины, можно регулировать аэродинамическое сопротивление сердцевины продуваемому через нее воздуху и обеспечить оптимальный режим по массовому расходу продуваемого воздуха, при котором обеспечивается наибольшая теплоотдача.

Предлагаемый радиатор обладает также компактностью, высокой прочностью, виброустойчивостью и жесткостью конструкции, проще и менее трудоемок в изготовлении. Последнее способствует снижению его стоимости. Компактность, высокая прочность, виброустойчивость и жесткость конструкции в предлагаемом радиаторе обеспечивается тем, что пористый металл в сердцевине, получаемый из расплавленного компактного металла, образует вместе с трубками единую структуру, подобную структуре армированных железобетонных конструкций, но в отличие от них она практически однородна и проницаема для воздуха и других охлаждающих сред, так как имеет многочисленные извилистые каналы, по которым продувается воздух.

Стоимость материалов и оборудования, необходимых для изготовления, и трудоемкость изготовления являются важнейшими составляющими себестоимости. Простота конструкции предлагаемого радиатора и отсутствие пайки и сварки в основном его узле - сердцевине, значительно снижают трудоемкость изготовления этого радиатора, а использование широко распространенных и относительно недорогих металлов и материалов при его изготовлении существенно снижает себестоимость данного радиатора. Исходными металлом и материалами для изготовления наиболее простого предлагаемого радиатора являются: для изготовления сердцевины - алюминиевые или дюралюминиевые тонкостенные трубки в качестве трубок, по которым протекает охлаждаемая жидкость, алюминиевые слитки в качестве компактного металла и поваренная соль в качестве зернистого материала, а растворителем может быть вода, холодная или подогретая; для изготовления верхнего и нижнего бачков может быть применен листовой алюминий, а для изготовления входного и выходного патрубков - алюминиевое литье.

Эти металлы и материалы пригодны для изготовления большинства радиаторов, применяемых в автомобилях. В случаях, где предъявляются более жесткие требования, могут быть применены другие металлы и материалы.

Поскольку трубки, по которым в сердцевине протекает охлаждаемая жидкость, одинаковы и помещены в пористый металл в процессе его формирования, то повышается технологичность изготовления сердцевины и радиатора в целом. При этом исключается пайка и сварка при изготовлении сердцевины радиатора и возможность ее негерметичности. Сочленение сердцевины с верхним и нижним бачками является меньшей проблемой, чем изготовление сердцевины, и может быть решено различными способами.

Список литературы

1. Авторское свидетельство СССР N 359496, кл. F 28 F 1/34.

2. В книге "Новое в порошковой металлургии". Перевод с английского. - М. : изд-во "Металлургия", 1970, с. 168-179.

3. Авторское свидетельство СССР N 357841, кл. F 28 F 1/08.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАТОР | 2001 |

|

RU2230201C2 |

| ТЕПЛООБМЕННИК | 1998 |

|

RU2141613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА | 2001 |

|

RU2219016C2 |

| РАДИАТОР СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2576728C1 |

| РАДИАТОР СОТОВОГО ТИПА С ТУРБУЛИЗИРУЮЩИМИ ВСТАВКАМИ ДЛЯ ОХЛАЖДЕНИЯ МАСЛА И ВОДЫ | 2013 |

|

RU2553046C1 |

| Радиатор жидкостной системы охлаждения двигателя внутреннего сгорания | 1990 |

|

SU1726803A1 |

| РАДИАТОР | 2004 |

|

RU2274927C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2386095C2 |

| КОНДЕНСАТОР-РАДИАТОР | 1998 |

|

RU2135918C1 |

| СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ТРАНСПОРТНОГО СРЕДСТВА, СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА И СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2674732C2 |

Изобретение относится к теплотехнике, преимущественно к транспортным средствам, а именно к системам охлаждения двигателя, например, автомобильного. В предлагаемом радиаторе, содержащем верхний и нижний бачки и расположенную между ними сердцевину, состоящую из трубок, по которым протекает охлаждаемая жидкость, и извилистых каналов для охлаждающего воздуха, каналы для охлаждающего воздуха в сердцевине образованы из пористого металла, заполняющего пространство между упомянутыми трубками, боковыми стенками и передней и задней поверхностями сердцевины и полученного в указанном объеме из расплавленного компактного металла путем заполнения упомянутого пространства зернистым материалом, температура плавления которого выше температуры плавления требуемого пористого металла, нагревания зернистого материала и упомянутых трубок до температуры, близкой к температуре плавления компактного металла, заполнения полостей между зернами зернистого материала этим расплавленным металлом и удаления зернистого материала после охлаждения. Изобретение обеспечивает увеличение теплоотдачи, повышение прочности, виброустойчивости и жесткости, упрощение и уменьшение трудоемкости и, соответственно, стоимости изготовления радиатора. 2 з.п.ф-лы, 2 ил.

Авторы

Даты

2001-01-20—Публикация

1997-10-30—Подача