Изобретение относится к теплотехнике, преимущественно к транспортным средствам, а именно к системам охлаждения двигателя внутреннего сгорания.

Известен радиатор, например, для двигателя внутреннего сгорания, содержащий верхний и нижний коллекторы с опорными пластинами и охлаждающими трубками, расположенными под углом к воздушному потоку, причем охлаждающие трубки каждого последующего ряда выполнены с наклоном относительно трубок предыдущего ряда под углом, увеличивающимся на постоянную величину [1].

Недостатком данного радиатора является низкая эффективность теплоотдачи, а также сложность и нетехнологичность изготовления.

Низкая эффективность теплоотдачи и нетехнологичность изготовления объясняется тем, что отсутствует внутреннее оребрение, охватывающее и контактирующее с трубками, а также сложность установления охлаждающих трубок в радиаторе при его изготовлении и наличие пайки и сварки.

Известен радиатор системы охлаждения двигателя, например, автомобильного, содержащий верхний и нижний бачки и расположенную между ними сердцевину, состоящую из трубок и гофрированных по высоте и глубине сердцевины лент, образующих извилистые каналы для охлаждающего воздуха, при этом упомянутые извилистые каналы сердцевины расположены наклонно относительно горизонтальной плоскости [2].

Недостатком данного радиатора является относительно низкая эффективность теплопередачи, а также сложность и нетехнологичность изготовления. Низкая эффективность теплопередачи и нетехнологичность изготовления объясняется трудностью обеспечения хорошего контакта трубок и гофрированных по высоте и глубине сердцевины лент, образующих извилистые каналы для охлаждающего воздуха.

Наиболее близким техническим решением, выбранным в качестве прототипа, является радиатор системы охлаждения двигателя, например, автомобильного, содержащий верхний и нижний бачки и расположенную между ними сердцевину, состоящую из трубок, по которым протекает охлаждаемая жидкость, и извилистых каналов для охлаждающего воздуха, образованных из пористого металла, заполняющего пространство между упомянутыми трубками, боковыми стенками и передней и задней поверхностями сердцевины и полученного в указанном объеме из расплавленного компактного металла путем заполнения упомянутого пространства зернистым материалом, температура плавления которого выше температуры плавления требуемого пористого металла, нагревания зернистого материала и упомянутых трубок до температуры, близкой к температуре плавления компактного металла, заполнения полостей между зернами зернистого материала этим расплавленным металлом и удаления зернистого материала после охлаждения [3].

Достоинствами данного радиатора являются увеличение теплоотдачи по сравнению с радиаторами из лент, повышенная прочность, виброустойчивость и жесткость конструкции и меньшая трудоемкость изготовления за счет исключения пайки и сварки.

Недостатком данного радиатора является относительно высокое аэродинамическое сопротивление продуваемому охлаждающему воздуху и, следовательно, уменьшенное количество отдаваемого тепла. Увеличение пористости уменьшает аэродинамическое сопротивление, но одновременно ухудшает теплоотдачу.

Целью изобретения является увеличение теплопередачи за счет уменьшения аэродинамического сопротивления продуваемому воздуху при сохранении прочности, виброустойчивости и жесткости конструкции.

Указанная цель достигается тем, что в радиаторе системы охлаждения двигателя, например, автомобильного, содержащем верхний и нижний бачки и расположенную между ними сердцевину, состоящую из трубок, по которым протекает охлаждаемая жидкость, и извилистых каналов для охлаждающего воздуха, образованных из пористого металла, заполняющего пространство между упомянутыми трубками, боковыми стенками и передней и задней поверхностями сердцевины и полученными в указанном объеме из расплавленного компактного металла путем заполнения упомянутого пространства зернистым материалом, температура плавления которого выше температуры плавления требуемого пористого металла, нагревания зернистого материала и упомянутых трубок до температуры, близкой к температуре плавления компактного металла, заполнения полостей между зернами зернистого материала этим расплавленным металлом и удаления зернистого материала после охлаждения, согласно изобретению каналы для охлаждающего воздуха образованы также и сквозными зазорами, не заполненными пористым металлом, полученными в указанном объеме сердцевины путем установления между упомянутыми трубками перегородок, температура плавления материала которых выше температуры плавления компактного металла, получения пористого металла в оставшемся объеме сердцевины и удаления материала перегородок после охлаждения.

Отличительными признаками заявляемого технического решения являются:

1. Выполнение сердцевины радиатора из пористого металла со сквозными зазорами, не заполненными этим пористым металлом.

2. Технология получения дополнительных каналов для охлаждающего воздуха, которые образованы сквозными зазорами, не заполненными пористым металлом, полученными в указанном объеме сердцевины путем установления между упомянутыми трубками перегородок, температура плавления материала которых выше температуры плавления компактного металла, получения пористого металла в оставшемся объеме сердцевины и удаления материала перегородок после охлаждения.

В заявляемом техническом решении отличительные признаки проявляют в отдельности известные в других областях техники свойства, а взятые в совокупности с признаками прототипа проявляют свойства, которые позволяют повысить эффективность теплопередачи, сохранив прочность, виброустойчивость и жесткость сердцевины и радиатора в целом, что указывает на соответствие технического решения критерию “Существенные отличия”.

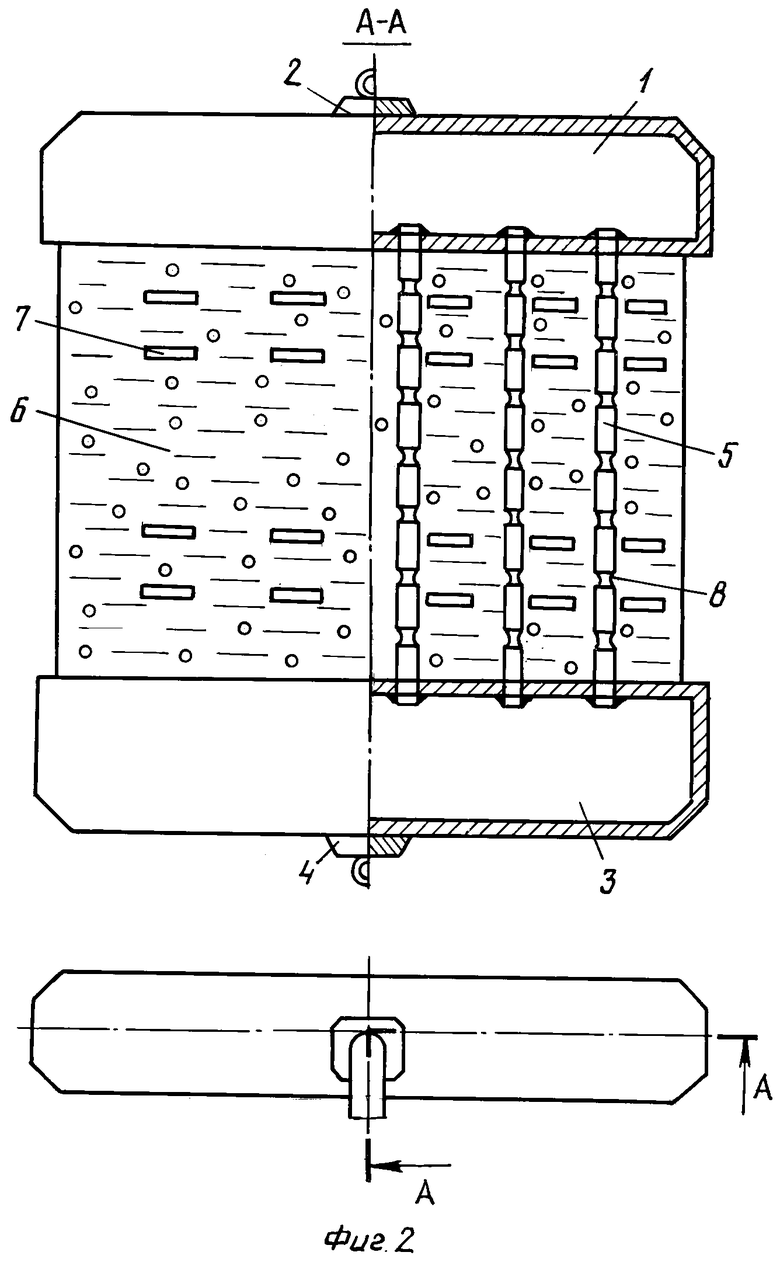

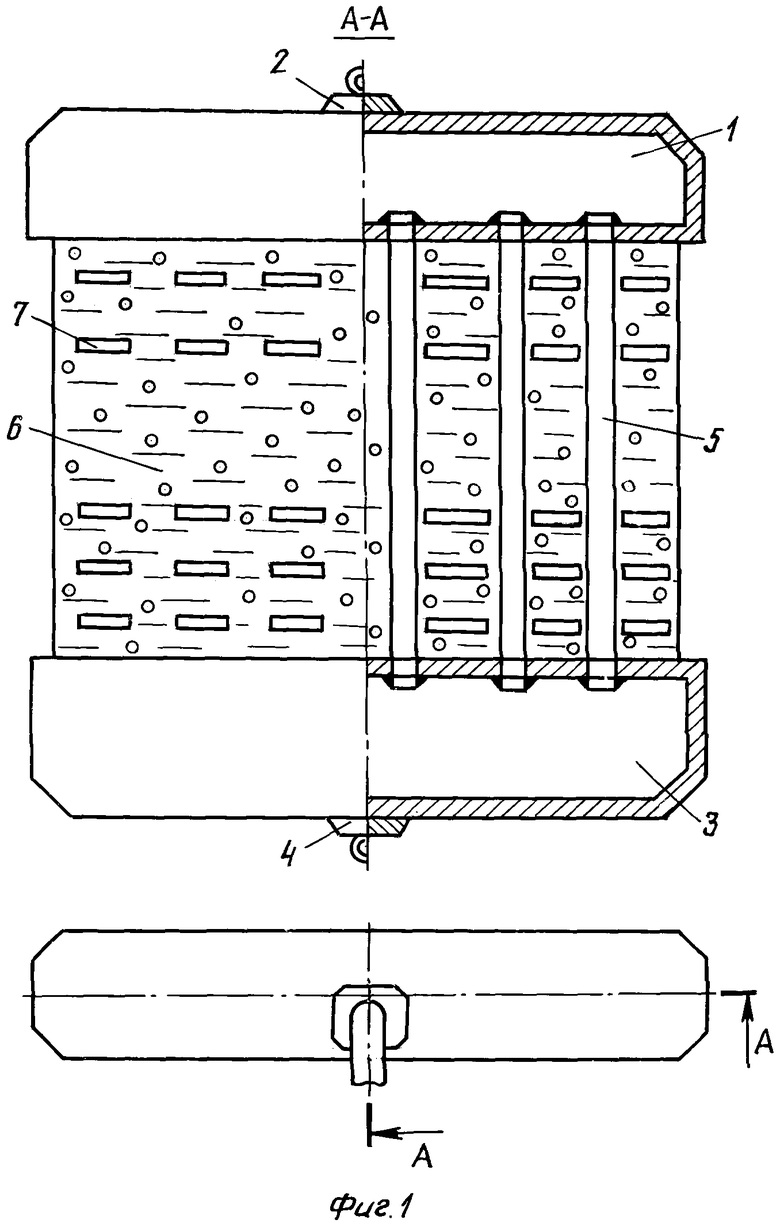

Конструкцию предлагаемого радиатора поясняют чертежи.

На фиг.1 изображен схематический чертеж радиатора с гладкостенными трубками, по которым протекает охлаждаемая жидкость, и имеются сквозные зазоры в сердцевине, не заполненные пористым металлом.

На фиг.2 изображен схематический чертеж радиатора с турбулизирующими элементами внутри упомянутых трубок.

Радиатор (фиг.1) состоит из верхнего бачка 1, имеющего входной патрубок 2, нижнего бачка 3, имеющего выходной патрубок 4, и сердцевины, образованной трубками 5, по которым протекает охлаждаемая жидкость, пористым металлом 6, обеспечивающим вместе со сквозными зазорами 7, не заполненными пористым металлом, в сердцевине каналы для прохождения охлаждающего воздуха и заполняющими пространство между трубками 5, боковыми стенками и передней и задней поверхностями сердцевины. Трубки 5 сердцевины своими концами входят вовнутрь верхнего бачка 1 и нижнего бачка 3 и герметично соединяются с ними, например, привариваются к ним. Указанное пространство сердцевины заполнено пористым металлом 6, полученным из расплавленного компактного металла путем заполнения этого пространства зернистым материалом, температура плавления которого выше температуры плавления требуемого пористого металла, нагревания зернистого материала и трубок 5 до температуры, близкой к температуре плавления компактного металла, заполнения полостей между зернами зернистого материала этим металлом, находящимся в расплавленном состоянии, и удаления зернистого материала после охлаждения вытравливанием, растворением или иным способом. Сквозные зазоры 7, не заполненные пористым металлом, получают одновременно с пористым металлом в указанном объеме путем установления между упомянутыми трубками 5 перегородок, температура плавления материала которых выше температуры плавления компактного металла, и удаления этих перегородок после охлаждения указанными способами.

Радиатор, изображенный на фиг.2, отличается от описанного радиатора (фиг.1) только тем, что в трубках 5 установлены или сделаны турбулизирующие элементы 8, уменьшающие внутренний диаметр (d) трубок 5 до (0,8-0,5)d через расстояние (3-5)d. Это можно сделать, например, механической накаткой.

Работа радиатора осуществляется следующим образом. Через патрубок 2 нагретая жидкость поступает в верхний бачок 1 и по трубкам 5 проходит через сердцевину радиатора, отдавая тепло пористому металлу 6, через извилистые каналы которого и сквозные зазоры 7, не заполненные пористым металлом, продувается охлаждающий воздух, отводящий это тепло от сердцевины. Охлажденная жидкость собирается в нижнем бачке 3 и через патрубок 4 подается в систему охлаждения двигателя.

Теплоотдачу и эффективность радиатора существенно повышают за счет турбулизации потока жидкости в трубках 5, если устанавливают в них или делают турбулизующие элементы 8, как это показано на фиг.2. Сделать это можно, например, механической накаткой, уменьшающей внутренний диаметр (d) трубок до (0,8-0,5)d и осуществляемой через расстояние (3-5)d по длине трубок 5.

Несколько увеличить теплоотдачу радиатора можно, если упомянутые перегородки выполнены таким образом, что после их удаления в сквозных зазорах, не заполненных пористым металлом, образуются турбулизирующие элементы: сужения и расширения по ходу продуваемого воздуха или если эти сквозные зазоры имеют форму волнистых каналов по ходу продувания воздуха.

Такой же эффект дают сквозные зазоры, не заполненные пористым металлом, расположенные под углом к направлению продуваемого воздуха из-за увеличения пути продуваемого воздуха в сердцевине радиатора и более продолжительного контакта этого воздуха с сердцевиной радиатора.

Вариацией проницаемости пористого металла 6 для воздуха по объему сердцевины также можно добиться увеличения отдачи тепла от трубок 5 продуваемому воздуху.

Предлагаемый радиатор обладает увеличенной отдачей тепла сердцевиной продуваемому воздуху по сравнению с аналогичными радиаторами, выполненными по известным конструктивным и технологическим решениям. Это обеспечивается, во-первых, тем, что тепловое сопротивление между пористым металлом и стенками трубок, по которым протекает охлаждаемая жидкость, минимально ввиду практического исчезновения границы между внешней поверхностью указанных трубок и пористым металлом из-за образования единой кристаллической структуры металла трубок и пористого металла; во-вторых, тем, что длина извилистых каналов в пористом металле сердцевины, по которым продувается воздух, значительно больше толщины пористого металла в сердцевине, т.к. эти каналы образованы пустотами в компактном металле, имеющими извилистые соединения друг с другом и, следовательно, продуваемый воздух совершает извилистый путь при своем прохождении через сердцевину и дольше по времени контактирует с пористым металлом; в-третьих, тем, что продуваемый через пористый металл сердцевины воздух совершает в основном турбулентное движение, т.к. каналы, составленные пустотами, имеют сужения и расширения, которые турбулизируют продуваемый через эти каналы воздух и, тем самым, способствуют увеличению отдачи тепла сердцевиной продуваемому воздуху; в-четвертых, тем, что, регулируя площадь сквозных зазоров, не заполненных пористым металлом, можно регулировать и задавать более четко, чем пористостью, аэродинамическое сопротивление сердцевины радиатора продуваемому воздуху и обеспечить оптимальный режим по массовому расходу продуваемого воздуха, при котором обеспечивается наибольшая теплоотдача. Этому, в-пятых, способствует выполнение сквозных зазоров, не заполненных пористым металлом, с турбулизирующими элементами, например, с сужениями и расширениями по ходу движения продуваемого воздуха и расположения этих зазоров под углом к перпендикуляру к передней и задней поверхностям сердцевины радиатора.

Предлагаемый радиатор обладает также компактностью, высокой прочностью, виброустойчивостью и жесткостью конструкции и не сложен в изготовлении. Последнее способствует снижению его стоимости. Компактность, высокая прочность, виброустойчивость и жесткость конструкции в предлагаемом радиаторе обеспечиваются тем, что пористый металл в сердцевине, полученный из расплавленного компактного металла, образует вместе с трубками и верхним и нижним бачками единую структуру, подобную структуре армированных железобетонных конструкций, но в отличие от них она практически однородна и проницаема для воздуха в сердцевине, т.к. имеет многочисленные извилистые каналы в пористом металле сердцевины и определенное количество каналов, образованных зазорами, не заполненными пористым металлом. Причем сквозные зазоры размещены и распределены по сердцевине таким образом, чтобы они не ослабляли прочность, жесткость и виброустойчивость радиатора в целом, что возможно достигнуть, как показывает практика изготовления железобетонных конструкций.

Стоимость материалов и оборудования, необходимых для изготовления, и трудоемкость изготовления изделия являются важнейшими составляющими его себестоимости. Простота конструкции предлагаемого радиатора и отсутствие пайки и сварки в основном его узле - сердцевине значительно снижают трудоемкость изготовления этого радиатора, а использование широко распространенных и относительно недорогих металлов и материалов при его изготовлении существенно снижают себестоимость данного радиатора. Исходным металлом и материалами для изготовления наиболее простого предлагаемого радиатора являются: для изготовления сердцевины - алюминиевые и дюралюминиевые тонкостенные трубки, по которым протекает охлаждаемая жидкость, алюминиевые слитки в качестве компактного металла и поваренная соль в качестве зернистого материала и исходного материала для штамповки перегородок, а растворителем может быть вода холодная или подогретая; для изготовления верхнего и нижнего бачков может быть применен листовой алюминий или отрезки алюминиевых труб достаточно большого диаметра, а для изготовления входного и выходного патрубков - алюминиевое литье.

Эти металлы и материалы пригодны для изготовления большинства радиаторов, применяемых в автомобилях. В случаях, где предъявляются более высокие требования, могут быть применены другие металлы и материалы (медь, стекло и т.п.).

Поскольку трубки, по которым в сердцевине протекает охлаждаемая жидкость, одинаковы и помещены в пористый металл в процессе его формирования (изготовления), то повышается технологичность изготовления сердцевины и радиатора в целом. При этом исключаются пайка и сварка при изготовлении сердцевины радиатора и возможность ее негерметичности. Сочленение сердцевины с верхним и нижним бачками является меньшей проблемой, чем изготовление сердцевины, и может быть решено различными способами.

Литература

1. Авторское свидетельство СССР №359496, кл. F 28 F 1/34.

2. Авторское свидетельство СССР №357841, кл. F 28 F 1/08.

3. Патент на изобретение №2162155, кл. F 01 P 9/04, F 28 F /32.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАТОР | 1997 |

|

RU2162155C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА | 2001 |

|

RU2219016C2 |

| ТЕПЛООБМЕННИК | 1998 |

|

RU2141613C1 |

| РАДИАТОР СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2576728C1 |

| Радиатор жидкостной системы охлаждения двигателя внутреннего сгорания | 1990 |

|

SU1726803A1 |

| Радиатор системы охлаждения двигателя | 1967 |

|

SU357841A1 |

| КОНДЕНСАТОР-РАДИАТОР | 1998 |

|

RU2135918C1 |

| АБСОРБИРУЮЩИЙ БАЧОК ДЛЯ УПРАВЛЕНИЯ ВЫБРОСАМИ ИЗ ТОПЛИВНОГО БАКА ТРАНСПОРТНОГО СРЕДСТВА И ТОПЛИВНЫЙ БАК, СОДЕРЖАЩИЙ ТАКОЙ БАЧОК | 2009 |

|

RU2476715C2 |

| РАДИАТОР СИСТЕМЫ ОХЛАЖДЕНИЯ СИЛОВОЙ УСТАНОВКИ | 2007 |

|

RU2350483C1 |

| СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ТРАНСПОРТНОГО СРЕДСТВА, СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА И СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2674732C2 |

Изобретение относится к теплотехнике, преимущественно к транспортным средствам, а именно к системам охлаждения двигателя внутреннего сгорания Радиатор системы охлаждения двигателя, например, автомобильный, содержащий верхний и нижний бачки и расположенную между ними сердцевину, состоящую из трубок, по которым протекает охлаждаемая жидкость, и извилистых каналов для охлаждающего воздуха, образованных из пористого металла, заполняющего пространство между упомянутыми трубками, боковыми стенками и передней и задней поверхностями сердцевины и полученного в указанном объеме из расплавленного компактного металла путем заполнения упомянутого пространства зернистым материалом, температура плавления которого выше температуры плавления требуемого пористого металла, нагревания зернистого материала и упомянутых трубок до температуры, близкой к температуре плавления контактного металла, заполнения полостей между зернами зернистого материала этим расплавленным металлом и удаления зернистого материала после охлаждения. Каналы для охлаждающего воздуха образованы также и сквозными зазорами, не заполненными пористым металлом и полученными в указанном объеме сердцевины путем установления между упомянутыми трубками перегородок, температура плавления материала которых выше температуры плавления компактного металла, получения пористого металла в оставшемся объеме сердцевины и удаления материала перегородок в процессе и после охлаждения. 4 з.п. ф-лы, 2 ил.

| РАДИАТОР | 1997 |

|

RU2162155C2 |

| Радиатор системы охлаждения двигате-ля ВНуТРЕННЕгО СгОРАНия | 1979 |

|

SU853129A1 |

| СИСТЕМА ВОЗДУШНО-ВОДЯНОГО ОХЛАЖДЕНИЯ ГАЗОМОТОКОМПРЕССОРА | 0 |

|

SU364752A1 |

| Радиатор системы охлаждения двигателя | 1967 |

|

SU357841A1 |

| КУПЕ ПАССАЖИРСКОГО ВАГОНА | 2024 |

|

RU2840813C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Захват | 1986 |

|

SU1360961A2 |

| US 3704748 A, 05.12.1972. | |||

Авторы

Даты

2004-06-10—Публикация

2001-08-29—Подача