Изобретение относится к дуговой и плазменно-дуговой технике, в частности к электродам, и может быть применено в металлургической, химической промышленности и других отраслях техники, использующих дуговые межэлектродные разряды.

Известны устройства, в объеме которых происходит фонтанирующее псевдоожижение дисперсных элементов (частиц) газом, подаваемым из канала в нижней части корпуса, причем выпавшие из объема частицы скатываются по наклонным элементам конструкции, имеющим угол наклона, равный или превышающий угол естественного откоса этих частиц, или задерживаются на более пологих участках, образуя отложения с углом естественного откоса, по поверхности которых также скатываются к каналу, подхватываются потоком газа и снова принимают участие в процессе фонтанирования (например, а.с. СССР N 1417936, В 07 В 4/08, В 65 G 53/42 - 22.04.1988 года и а.с. СССР N 1643841, F 16 К 15/04 - 22.12.1990 года), а также способ, позволяющий организовать необходимые повторяющиеся аэродинамические условия в заданных участках поперечного сечения устройств, в которых он реализуется (а. с. СССР N 1806977, В 65 G 53/04 - 10.10.1992 года). Особенностью названных устройств и способа является то, что движение и распределение частиц дисперсного материала определяется геометрическими и аэродинамическими факторами, которые используют при организации процесса.

Упомянутые решения не могут быть непосредственно использованы в области применения предлагаемого изобретения, т.к. относятся к пневмотранспортному оборудованию и не обладают необходимыми для использования в электрических высокотемпературных процессах свойствами.

Прототипом изобретения является "Способ формирования дугового электрода", H 05 В 7/18 (см. Изобретения (заявки и патенты). Официальный бюллетень, 1996 г. , N 2 (1 ч.), стр. 85), включающий подачу, по мере расходования электрода, углеродсодержащего материала в виде дисперсных частиц к токоподводу (его рабочему окончанию - токовводу). Материал, подвергшись тепловому воздействию дуги, карбонизируется, графитируется и становится электропроводным, однако, как отмечено в рассматриваемом способе, количество графитируемого на периферии дуги дисперсного материала недостаточно для образования проводящего слоя, поэтому электропроводность объема, занимаемого электродом, обеспечивают высоковольтными высокочастотными разрядами в объеме пор электрода.

Недостатками описанного способа являются:

- сложность согласования подачи свежего дисперсного материала со скоростью и локализацией, соответствующими темпу и характеру электрической и химической эрозии активного слоя электрода;

- достижение электропроводности объема, занимаемого непроводящим материалом электрода, постоянно поддерживаемыми покровными высоковольтными высокочастотными разрядами;

- наличие двух систем электропитания (высоковольтной высокочастотной для обеспечения электропроводности объема электрода и низковольтной промышленной частоты для питания электрической дуги).

Целью изобретения является организация самоуправляемого ("автомодельного") процесса формирования электродов и последующего восстановления их активных поверхностей, подвергающихся эрозии в процессе работы, а также создание условий зажигания ("инициации") и горения электрической дуги от одного источника питания.

Указанная цель достигается тем, что в способе формирования дуговых электродов, включающем подачу к их поверхностям, по мере их расходования, дисперсного углеродсодержащего материала, обеспечение электропроводности объема электродов и подачу питания для зажигания и горения электрической дуги, новыми признаками согласно изобретению являются:

- электроды выполняют с зеркально ориентированными в поперечном сечении наклонными поверхностями соседствующих электродов с автомодельно возобновляемыми активными поверхностями, имеющими уклон, равный углу естественного откоса используемого для формирования и восстановления поверхностей электродов дисперсного углеродсодержащего материала, обеспечивая динамическое равновесие распределения дисперсного материала между поверхностями электродов и фонтанирующим кипящим слоем частиц материала, в котором поддерживают постоянную концентрацию этих частиц;

- электропроводность объема электродов обеспечивают использованием на исходном этапе формирования электродов (до достижения динамического равновесия с фонтанирующим кипящем слоем) исходно электропроводного дисперсного материала, отлагающегося на неэлектропроводной опоре, исключающей стационарную электрическую связь между электродами, и подают напряжение зажигания и питания электрической дуги к каждому электроду отдельно с помощью индивидуальных токовводов;

- инициацию и поддержание горения электрической дуги обеспечивают от общего источника питания повышенного напряжения (10...12 кВ) переменного тока промышленной частоты; фазораспределение между электродами осуществляет в зависимости от конкретного конструктивного воплощения способа и практической технологической задачи.

Сравнение заявляемого технического решения с прототипом позволяет установить соответствие его критерию "новизна".

Отличительные от прототипа признаки "...электроды выполняют с...наклонными. ..автомодельно возобновляемыми...поверхностями, имеющими уклон, равный углу естественного откоса используемого...дисперсного материала, обеспечивая динамическое равновесие между...поверхностями...и кипящим слоем...материала. .." известны из а.с. NN 1417936 и 1643841, однако в названных устройствах не реализована возможность формирования системы взаимоориентированных отложений на основе принципов а. с. N 1806977, а также не предусмотрено электрическое разделение различных участков отложений дисперсных частиц конструктивными методами, использование специальных материалов и организация индивидуальных вводов электропитания.

Таким образом, заявляемое техническое решение соответствует критерию "существенные отличия".

Заявляемый способ, осуществляемый в описываемой ниже конструкции, позволяет создать и сохранять неизменными форму и размеры дуговых электродов плазменно-дуговых устройств, т.е. оптимальным путем решить актуальную задачу увеличения ресурса работы дуговых электродов.

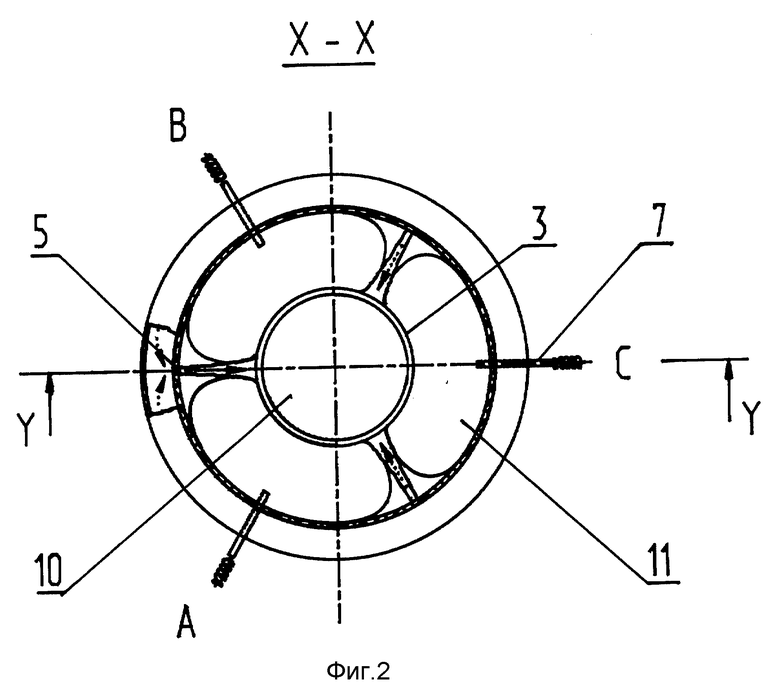

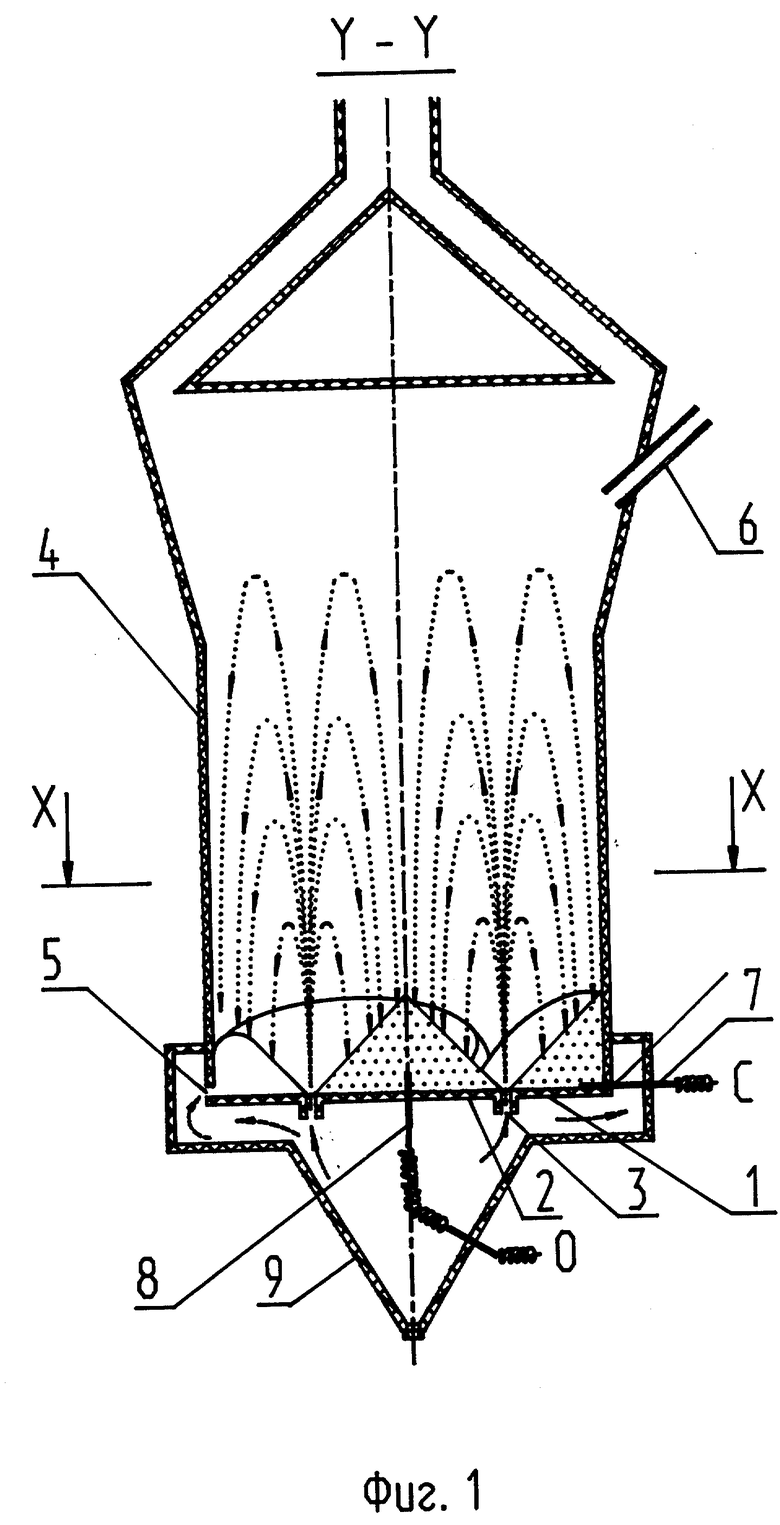

Изобретение поясняется чертежами (фиг. 1 - вертикальный, фиг. 2 - горизонтальный разрезы) варианта устройства, реализующего способ.

Кольцевой под 1 и центральная опора 2, выполненные из температуростойкого электроизоляционного материала, установлены коаксиально в горизонтальном положении так, что между их краями образована кольцевая щель 3 шириной меньше расстояния электрического простоя для используемого напряжения питания дуги и меньше поперечника минимального размера частиц применяемого дисперсного материала. По периферии пода 1 в нижней части корпуса 4 выполнены равномерно распределенные по кругу радиально направленные к оси пода 1 горизонтальные каналы 5. В верхней части корпуса 4 имеется лоток 6 для ввода дисперсных частиц. По внешнему краю пода 1, со смещением по окружности относительно каналов 5 на половину их шага, выполнены радиальные токовводы 7, а по оси центральной опоры 2 - центральный токоввод 8. Газ к кольцевой щели 3 и радиальным каналам 5 поступает из распределителя 9. На центральной опоре 2 образуется дисперсный центральный электрод 10, а на поде 1 над токовводами 7 - три радиальных дисперсных электрода 11. Напряжение зажигания и ток питания дуги подводятся в конкретном варианте устройства от фаз A, B и C к токовводам 7, а общий нулевой провод - к токовводу 8.

Реализацию заявляемого способа в описанном устройстве осуществляют следующим образом:

В распределитель 9 подают газ от внешнего источника (на чертеже не показан), откуда он компактными струями через кольцевую щель 3 и радиальные каналы 5 поступает в объем, ограничений подом 1, опорой 2 и корпусом 4; туда же через лоток 6 подают частицы исходно электропроводного дисперсного материала, например дробленного графита (в конкретном примере - дисперсного угля, подвергшегося дуговой термической обработке непосредственно в данном устройстве в предыдущих циклах включения).

Под воздействием вертикальной кольцевой газовой струи, истекающей из кольцевой щели 3, дисперсный материал "фонтанирует": частицы материала устремляются с потоком газа вверх, однако, по мере уменьшения скорости в периферийных частях расширяющейся струи, выпадают по сторонам щели на под 1 и центральную опору 2, образуя на них отложения материала.

Начальный этап формирования электродов характеризуется ростом высоты этих отложений до момента, когда их скаты, сохраняющие все время угол наклона к горизонту равным углу естественного откоса использованного дисперсного материала, достигают границ газовых струй.

В результате на центральной опоре 2 образуется центральных электрод 10, представляющий собой коническую горку, ограниченную кольцевой щелью 3. Три радиальных электрода 11 образуются путем рассечения кольцевой горки дисперсного материала, выпадающего на кольцевой под 1 с наружной стороны кольцевой щели 3, горизонтальными струями газа, истекающими из радиальных каналов 5; эти струи выносят выпадающие из фонтанирующего слоя непосредственно в струю или скатывающиеся по склонам радиальных электродов 11 частицы в сторону кольцевой струи.

Равновесный этап формирования электродов наступает в момент завершения роста высоты отложении дисперсного материала; на этом этапе устанавливается динамическое равновесие: частицы, выпавшие из фонтанирующего слоя и скатившиеся по склонам дисперсных электродов 10 и 11, подхватываются струями газа и снова включаются в процесс фонтанирования.

На равновесном этапе формирования электродов к токовводам 7 и 8 подают рабочее напряжение, обеспечивающее инициацию и горение дуги. Поскольку ширина зазора между центральным электродом 10 и каждым из радиальных электродов 11, определяемая шириной кольцевой щели 3, меньше расстояния электрического пробоя для принятого напряжения питания, загораются электрические дуги (в данном примере - между каждым из радиальных электродов 11 и центральным электродом 10); при этом на аэродинамически равновесных наклонных поверхностях электродов проходят активные электрические и химические процессы, дающие основание применить к этим поверхностям на равновесном этапе формирования электродов термин "активные".

С момента завершения начального этапа формирования электродов подача через лоток 6 исходно электропроводного дисперсного материала заменяется подачей нетермообработанного, т.е. исходно не электропроводного углеродсодержащего дисперсного материала (в примере - дробленого угля). Частицы угля (или любого другого материала, способного под термическим воздействием электрической дуги модифицироваться, приобретая электропроводность) включаются в процесс циркуляции фонтанирующих дисперсных частиц, подвергаясь влиянию высоких температур как в дуговом объеме корпуса 4 над электродами 10 и 11, так и при скатывании по активным поверхностям этих электродов.

В процессе горения электрических дуг происходит дуговая эрозия активных поверхностей дисперсных электродов 10 и 11 с образованием выемок; при достижении выемками глубины, соизмеримой с размером дисперсных частиц, последние начинают задерживаться в выемках, "залечивая" активную поверхность электродов 10 и 11 от эрозионных дефектов.

Количество циркулирующего в фонтанирующем слое дисперсного материала, расходуемого на устранение дефектов электродов 10 и 11, а также затрачиваемого в процессах, проходящих в объеме корпуса 4, соответственно уменьшается, что может быть определено, например, по уменьшению аэродинамического сопротивления слоя; дефицит дисперсного материала оперативно восполняется вводом требуемого его количества через лоток 6.

Заявляемый способ, сохраняя все положительные качества, присущие прототипу, позволяет:

1. за счет использования аэродинамических процессов

- обеспечить автомодельное распределение частиц дисперсного материала при формировании дуговых электродов и для компенсации дефектов их активного слоя;

- автоматизировать подачу дисперсного материала в фонтанирующий кипящий слой по мере его расходования;

2. за счет питания дуги током повышенного напряжения

- обеспечить инициацию и горение электрической дуги от унифицированного источника питания;

- использовать для подачи рабочего тока, при сохранении класса защиты и без снижения полезной мощности, внешние коммуникации и токовводы меньшего сечения, что снижает стоимость установок для реализации способа.

Экспериментальные исследования показали полное соответствие реальных процессов формирования и поддержания рабочего состояния электродов из термически модифицированного в процессе формирования углеродсодержащего материала заявляемому в качестве изобретения способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНЫЙ БЛОК ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКИ ТРАНЗИТНОГО ГЕТЕРОГЕННОГО ПОТОКА | 2001 |

|

RU2185711C1 |

| СПОСОБ И ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ПИТАНИЯ ОДНОФАЗНЫХ ДУГ ПЕРЕМЕННОГО ТОКА | 1998 |

|

RU2159518C2 |

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2008 |

|

RU2415338C2 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 2001 |

|

RU2213885C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ | 2002 |

|

RU2211257C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ | 2013 |

|

RU2537476C1 |

| Способ получения металлических порошков | 1988 |

|

SU1629160A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2234457C2 |

Способ формирования дуговых электродов относится к дуговой и плазменно-дуговой технике. Техническим результатом является автомодельное образование и поддержание формы дуговых электродов, что позволяет автоматизировать процесс пополнения частиц, а также дает возможность совмещать функции инициации и поддержания дугового разряда с применением единого источника питания и упрощением конструкции токоведущих частей. Способ включает подачу к токоподводам и активным поверхностям электродов и дисперсного материала, обеспечение электропроводности электродов и подачу к ним напряжения для зажигания и поддержания постоянного устойчивого горения электрической дуги. С помощью организованной системы газовых струй электроды выполняют с активными поверхностями, имеющими уклон, равный углу естественного откоса используемого дисперсного материала, и для соседствующих электродов ориентированными зеркально. 4 з.п.ф-лы, 2 ил.

| RU 93038480 A, 20.01.96 | |||

| Устройство для аэрации сыпучего материала | 1987 |

|

SU1417936A1 |

| US 3343816 A, 13.04.68 | |||

| СПОСОБ НЕМЕДИКАМЕНТОЗНОГО ЛЕЧЕНИЯ БОЛЬНЫХ С ПСИХОВЕГЕТАТИВНЫМИ РАССТРОЙСТВАМИ | 1994 |

|

RU2078586C1 |

Авторы

Даты

1999-11-20—Публикация

1998-02-02—Подача