Изобретение относится к порошковой металлургии, в частности к способам получения металлических порошков оплавлением расходуемого электрода.

Цель изобретения - повышение однородности частиц порошка по размерам и возможности регулирования их дисперсности.

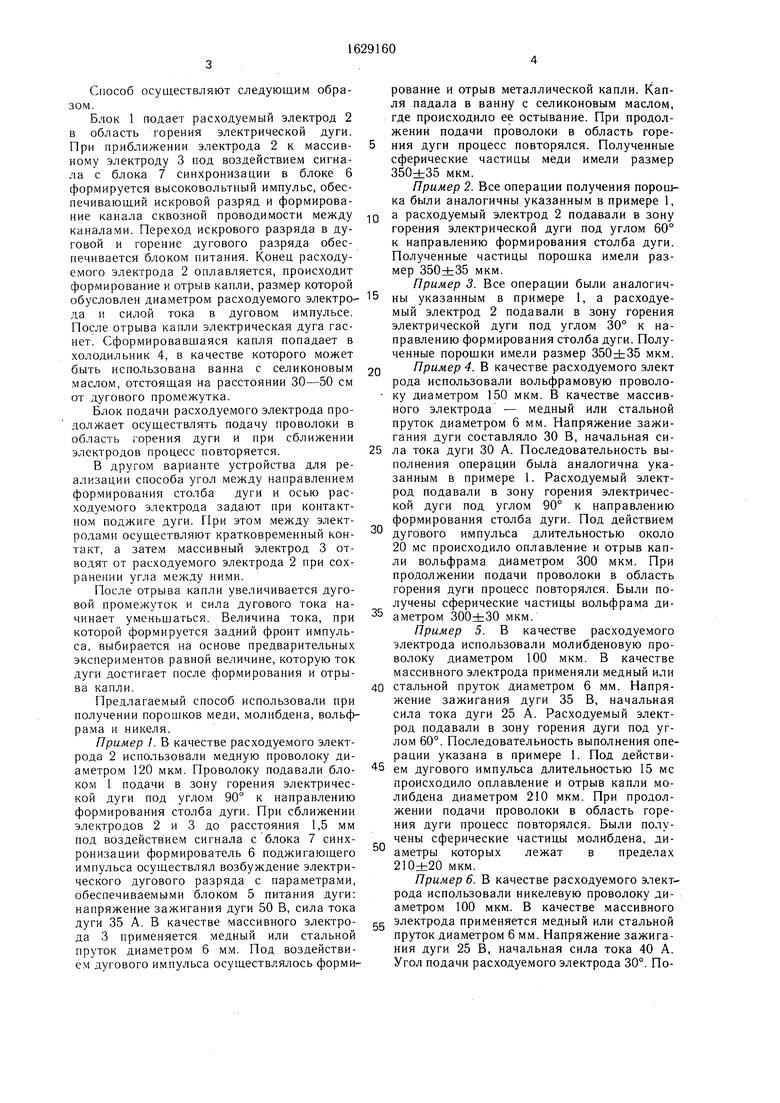

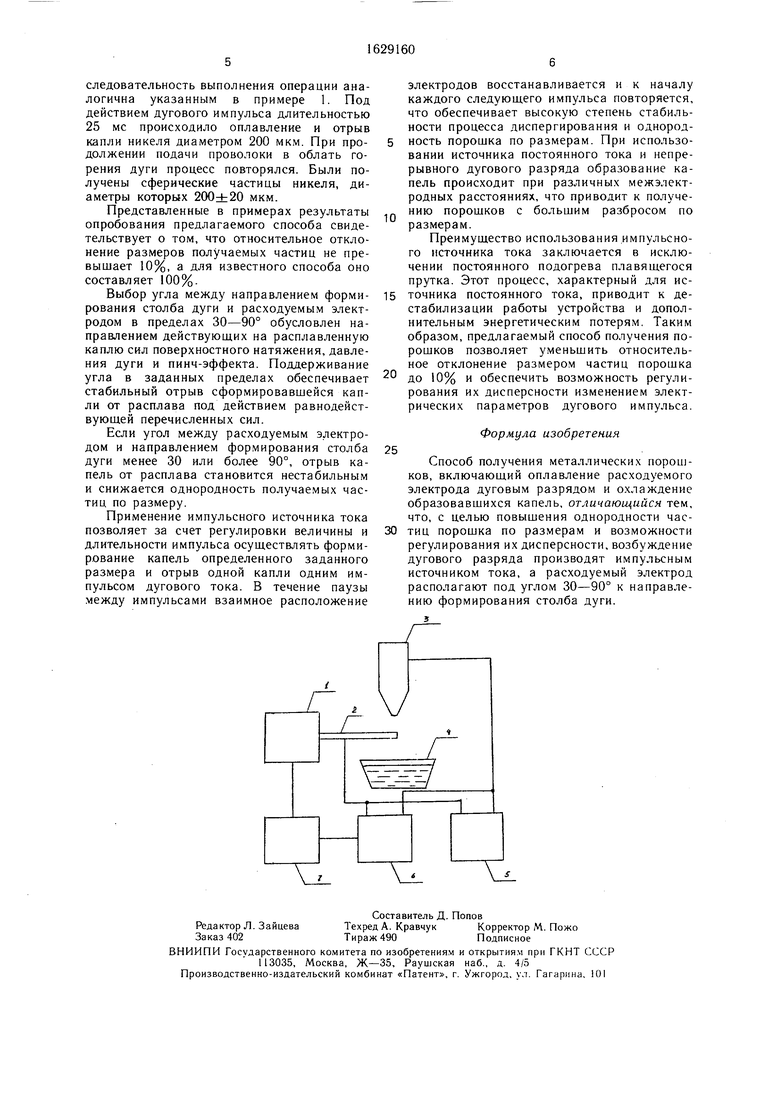

На чертеже представлена схема устройства для осуществления способа.

Устройство содержит блок 1 подачи расходуемого электрода 2, массивный электрод 3, расположенный под углом 30-60° к оси расходуемого электрода 2, холодильник 4 для охлаждения получаемого порошка. Оба электрода подключены к источнику 5 тока дуги и формирователю 6 поджигающего импульса. Последний соединен также с блоком 7 синхронизации, который подключен к блоку подачи расходуемого электрода 1.

В качестве источника 5 тока д ги применен импульсный источник тока, включающий разделительный трансформатор, регулировочный автотрансформатор, выпрямитель переменного тока, емкостной фильтр и управляющий длительностью импульса электронный блок. Электронный блок состоит из компаратора и мощного аналогового ключа и обеспечивает формирование заднего фронта импульса при достижении током дуги заданного значения. Для создания опорного уровня использовали стандартный стабилизированный источник ИПС.

Импульсный источник, примененный при реализации предлагаемого способа, обеспечивал выходную мощность до 1 кВт в импульсе длительностью до 100 мс. При этом дуговой ток варьировался от 15 до 40 А, а напряжение от 10 до 65 В.

о

ГС

CD

О5

Способ осуществляют следующим образом.

Блок 1 подает расходуемый электрод 2 в область горения электрической дуги. При приближении электрода 2 к массивному электроду 3 под воздействием сигнала с блока 7 синхронизации в блоке 6 формируется высоковольтный импульс, обеспечивающий искровой разряд и формирование канала сквозной проводимости между каналами. Переход искрового разряда в дуговой и горение дугового разряда обеспечивается блоком питания. Конец расходуемого электрода 2 оплавляется, происходит формирование и отрыв капли, размер которой обусловлен диаметром расходуемого электрода и силой тока в дуговом импульсе. После отрыва капли электрическая дуга гаснет. Сформировавшаяся капля попадает в холодильник 4, в качестве которого может быть использована ванна с селиконовым маслом, отстоящая на расстоянии 30-50 см от дугового промежутка.

Блок подачи расходуемого электрода продолжает осуществлять подачу проволоки в область горения дуги и при сближении электродов процесс повторяется.

В другом варианте устройства для реализации способа угол между направлением формирования столба дуги и осью расходуемого электрода задают при контактном по джиге дуги. При этом между электродами осуществляют кратковременный контакт, а затем массивный электрод 3 отводят от расходуемого электрода 2 при сохранении угла между ними.

После отрыва капли увеличивается дуговой промежуток и сила дугового тока начинает уменьшаться. Величина тока, при которой формируется задний фронт импульса, выбирается на основе предварительных экспериментов равной величине, которую ток дуги достигает после формирования и отрыва капли.

Предлагаемый способ использовали при получении порошков меди, молибдена, вольфрама и никеля.

Пример 1. В качестве расходуемого электрода 2 использовали медную проволоку диаметром 120 мкм. Проволоку подавали блоком 1 подачи в зону горения электрической дуги под утлом 90° к направлению формирования столба дуги. При сближении электродов 2 и 3 до расстояния 1,5 мм под воздействием сигнала с блока 7 синхронизации формирователь 6 поджигающего импульса осуществлял возбуждение электрического дугового разряда с параметрами, обеспечиваемыми блоком 5 питания дуги: напряжение зажигания дуги 50 В, сила тока дуги 35 А. В качестве массивного электрода 3 применяется медный или стальной пруток диаметром 6 мм. Под воздействием дугового импульса осуществлялось формирование и отрыв металлической капли. Капля падала в ванну с селиконовым маслом, где происходило ее остывание. При продолжении подачи проволоки в область горения дуги процесс повторялся. Полученные сферические частицы меди имели размер 350±35 мкм.

Пример 2. Все операции получения порошка были аналогичны указанным в примере 1,

а расходуемый электрод 2 подавали в зону горения электрической дуги под углом 60° к направлению формирования столба дуги. Полученные частицы порошка имели размер 350±35 мкм.

Пример 3. Все операции были аналогичны указанным в примере 1, а расходуемый электрод 2 подавали в зону горения электрической дуги под углом 30° к направлению формирования столба дуги. Полученные порошки имели размер 350±35 мкм.

Q Пример 4. В качестве расходуемого элект рода использовали вольфрамовую проволо- ку диаметром 150 мкм. В качестве массивного электрода - медный или стальной пруток диаметром 6 мм. Напряжение зажигания дуги составляло 30 В, начальная си5 ла тока дуги 30 А. Последовательность выполнения операции была аналогична указанным в примере 1. Расходуемый электрод подавали в зону горения электрической дуги под углом 90° к направлению формирования столба дуги. Под действием дугового импульса длительностью около 20 мс происходило оплавление и отрыв капли вольфрама диаметром 300 мкм. При продолжении подачи проволоки в область горения дуги процесс повторялся. Были получены сферические частицы вольфрама ди5 аметром 300±30 мкм.

Пример 5. В качестве расходуемого электрода использовали молибденовую проволоку диаметром 100 мкм. В качестве массивного электрода применяли медный или

0 стальной пруток диаметром 6 мм. Напряжение зажигания дуги 35 В, начальная сила тока дуги 25 А. Расходуемый электрод подавали в зону горения дуги под углом 60°. Последовательность выполнения операции указана в примере 1. Под действи5 ем дугового импульса длительностью 15 мс происходило оплавление и отрыв капли молибдена диаметром 210 мкм. При продолжении подачи проволоки в область горения дуги процесс повторялся. Были получены сферические частицы молибдена, диаметры которых лежат в пределах 210±20 мкм.

Пример 6. В качестве расходуемого электрода использовали никелевую проволоку диаметром 100 мкм. В качестве массивного

5 электрода применяется медный или стальной пруток диаметром 6 мм. Напряжение зажигания дуги 25 В, начальная сила тока 40 А. Угол подачи расходуемого электрода 30°. По0

0

следовательность выполнения операции аналогична указанным в примере 1. Под действием дугового импульса длительностью 25 мс происходило оплавление и отрыв капли никеля диаметром 200 мкм. При продолжении подачи проволоки в облать горения дуги процесс повторялся. Были получены сферические частицы никеля, диаметры которых 200±20 мкм.

Представленные в примерах результаты опробования предлагаемого способа свидетельствует о том, что относительное отклонение размеров получаемых частиц не превышает 10%, а для известного способа оно составляет 100%.

Выбор угла между направлением формирования столба дуги и расходуемым электродом в пределах 30-90° обусловлен направлением действующих на расплавленную каплю сил поверхностного натяжения, давления дуги и пинч-эффекта. Поддерживание угла в заданных пределах обеспечивает стабильный отрыв сформировавшейся капли от расплава под действием равнодействующей перечисленных сил.

Если угол между расходуемым электродом и направлением формирования столба дуги менее 30 или более 90°, отрыв капель от расплава становится нестабильным и снижается однородность получаемых частиц по размеру.

Применение импульсного источника тока позволяет за счет регулировки величины и длительности импульса осуществлять формирование капель определенного заданного размера и отрыв одной капли одним импульсом дугового тока. В течение паузы между импульсами взаимное расположение

электродов восстанавливается и к началу каждого следующего импульса повторяется, что обеспечивает высокую степень стабильности процесса диспергирования и однородность порошка по размерам. При использовании источника постоянного тока и непрерывного дугового разряда образование капель происходит при различных межэлектродных расстояниях, что приводит к получению порошков с большим разбросом по размерам.

Преимущество использования импульсного источника тока заключается в исключении постоянного подогрева плавящегося прутка. Этот процесс, характерный для источника постоянного тока, приводит к дестабилизации работы устройства и дополнительным энергетическим потерям. Таким образом, предлагаемый способ получения порошков позволяет уменьшить относительное отклонение размером частиц порошка

0 до 10% и обеспечить возможность регулирования их дисперсности изменением электрических параметров дугового импульса.

Формула изобретения

Способ получения металлических порошков, включающий оплавление расходуемого электрода дуговым разрядом и охлаждение образовавшихся капель, отличающийся тем, что, с целью повышения однородности час- тиц порошка по размерам и возможности регулирования их дисперсности, возбуждение дугового разряда производят импульсным источником тока, а расходуемый электрод располагают под углом 30-90° к направлению формирования столба дуги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сферического металлического порошка | 1977 |

|

SU908533A1 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| Способ электродугового диспергирования тугоплавкого материала | 2022 |

|

RU2806647C2 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА С МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2133173C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1999 |

|

RU2167036C1 |

| СРЕДСТВО ДЛЯ ДИСПЕРГАЦИИ МЕТАЛЛА | 2004 |

|

RU2274516C2 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ В АКТИВНЫХ ГАЗАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353484C2 |

| ПЛАЗМЕННО-ДУГОВОЙ РЕАКТОР С РАСХОДУЕМЫМ КАТОДОМ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2708200C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения металлических порошков оплавлением расходуемого электрода. Цель - повышение однородности частиц порошка по размерам и возможность регулирования их дисперсности. Оплавление расходуемого электрода проводят в дуговом разряде, создаваемом импульсным источником тока, при гле между расходуемым электродом и направлением формирования столба дуги, равным 30 - 90°. Регулирование дисперсности получаемых порошков обеспечивается изменением электрических параметров дугового импульса Относительное отклонение размеров частиц порошка не превышает 10% 1 ил 5 (Л

| Меерсон Г | |||

| А | |||

| и др | |||

| Электроимпульсный способ получения порошков металлов и сплавов | |||

| - Порошковая металлургия, 1975, № 2 | |||

| Способ получения сферического металлического порошка | 1977 |

|

SU908533A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-02-23—Публикация

1988-06-07—Подача