Сдд Од 00 О 00

1

Изобретение относится к способу приготовления катализатора синтеза аммиака.

Цель изобретения - приготовление катализатора с повышенной активностью в интервале температур 350-425 С за счет изменения состава промоторов и последовательности их введения.

Приме р 1. Для приготовления 1 т готового катализатора берут 714 кг технически чистого железа, первую смесь промоторов, содержащую, кг: молибденовокислый аммоний 2,2; вольфрамовая кислота 1,7; гидроксид кальция 22,5; поташ 0,5, вторую смесь промоторов, содержащую, кг: мо- либденовокисльй аммоний 0,6; вольфрамовая кислота 0,5; оксид алюминия 25,0; поташ 8,3.

К смесям промоторов добавляют воду и тщательно перемешивают до образования однородной пластичной массы. Затем влажные смеси помещают в муфель, где их сушат и прокаливают в течение 4-5 ч при конечной температуре 450-500 с. Готовые смеси промоторов дробят до кусков 20-30 мм и затаривают в пакеты.

Технически чистое железо плавят в индукционной печи, после чего плав железа переливают в окислительный тигель. Для поддержания высокой температуры при окислении железа используют кислород с содержанием основного вещества не менее 92% при расходе 700 . Через 5 мин после слива плава железа в окислительный тигель и начала процесса окисления созревший корж переворачивают. На 7 мин в расплав вносят первую смесь промоторов и перемешивают содержимое тигля.

Окончание окисления определяют по появлению темных пятен на поверхности катализаторного плава, характеризующих резкое замедление реакции окисления.

За 3 мин до окончания окисления, т.е. на 12 мин после его начала, в расплав вводят вторую смесь промоторов. Содержание FeO в готовом катализаторе составляет 32 мас.% (320 кг).

Катализаторный плав выливают на охлаждающий противень. Охлажденньй катализатор дробят, рассеивают и затаривают в металлические барабаны.

Образцы катализаторов другого химического состава готовят по приме10

15

20

1368028-2

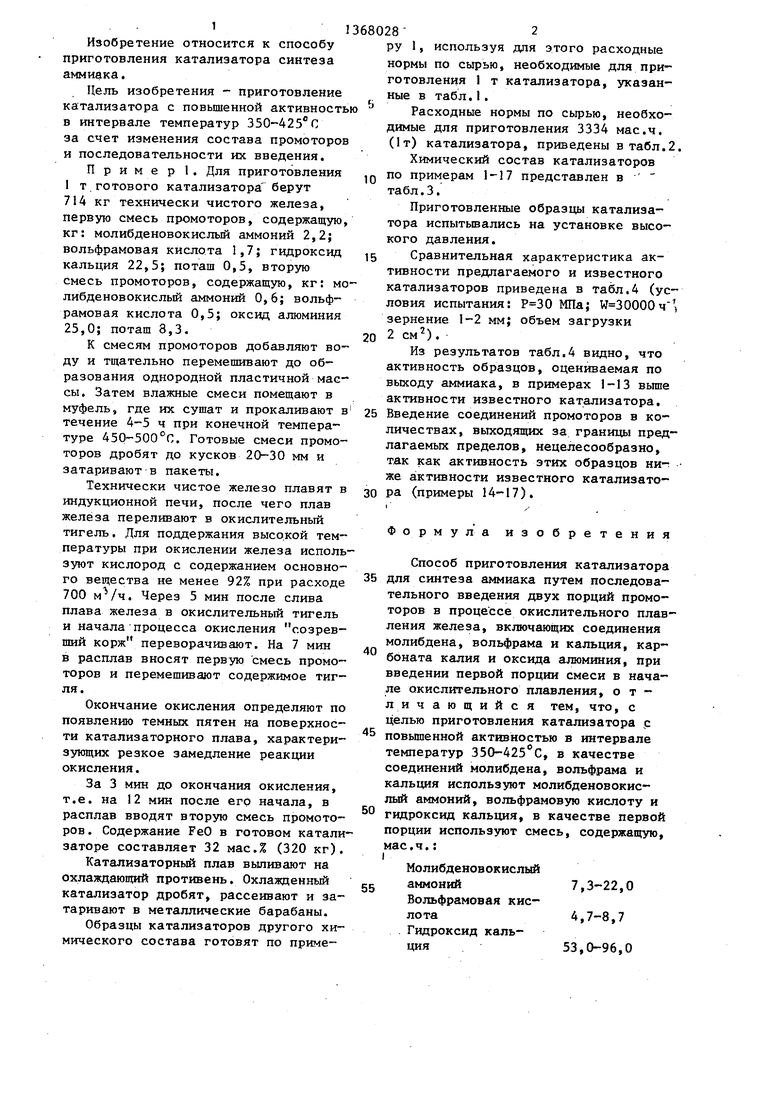

ру 1, используя дпя этого расходные нормы по сырью, необходимые для приготовления 1 т катализатора, указанные в табл.I.

Расходные нормы по сырью, необходимые для приготовления 3334 мае.ч. (1т) катализатора, приведены в табл.2.

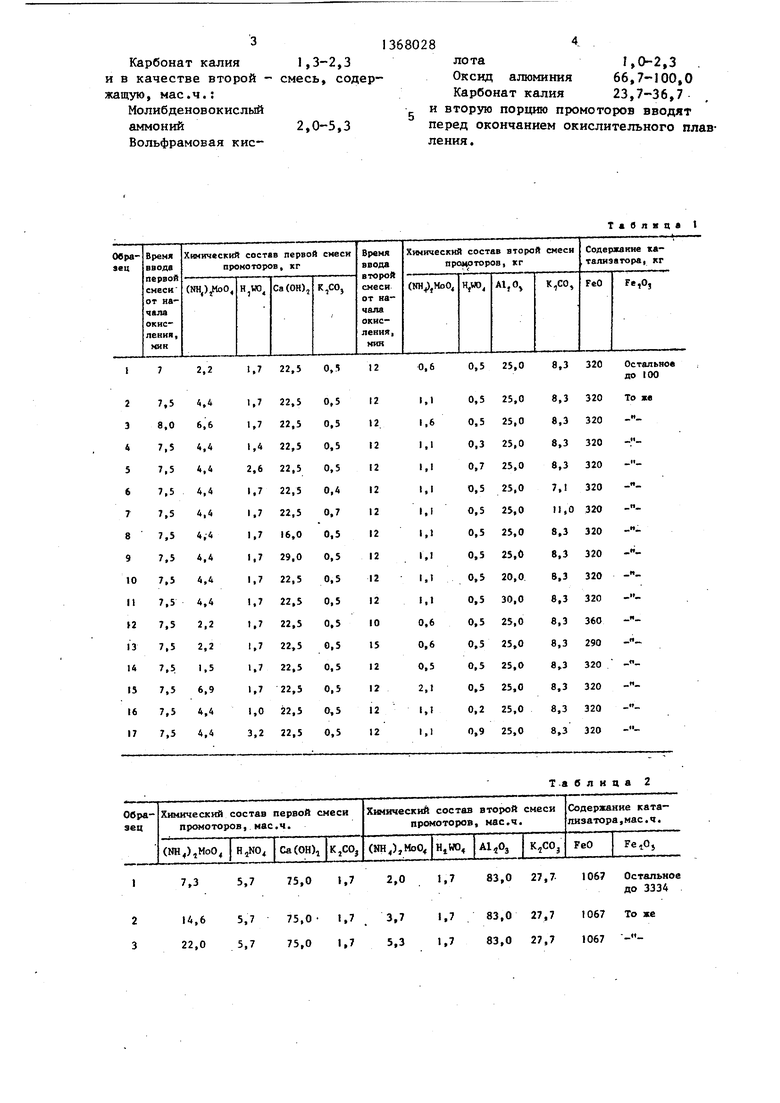

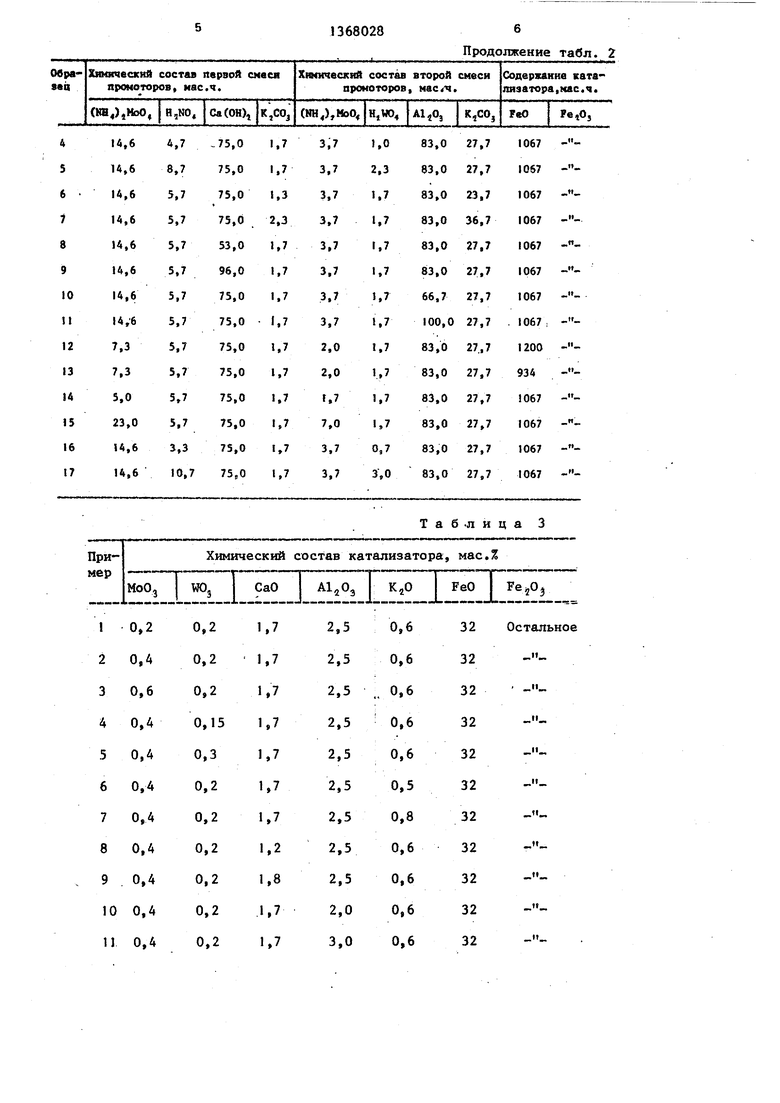

Химический состав катализаторов по примерам 1-17 представлен в табл.3.

Приготовленные образцы катализатора испытьшались на установке высокого давления.

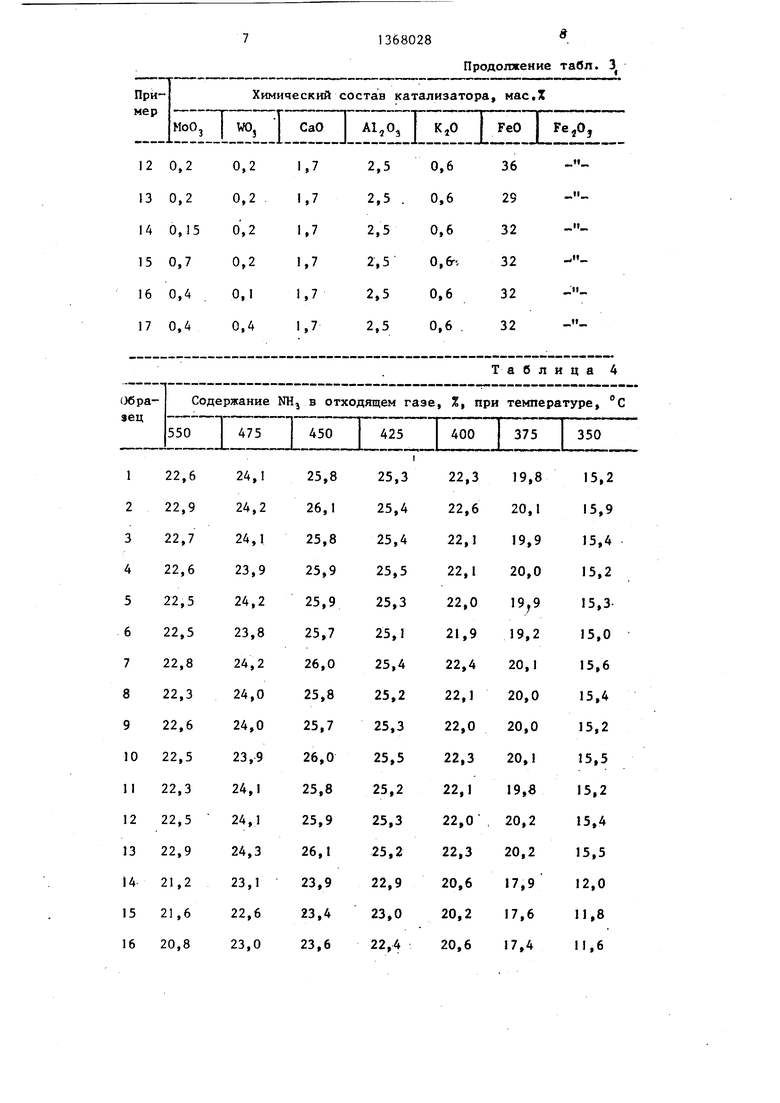

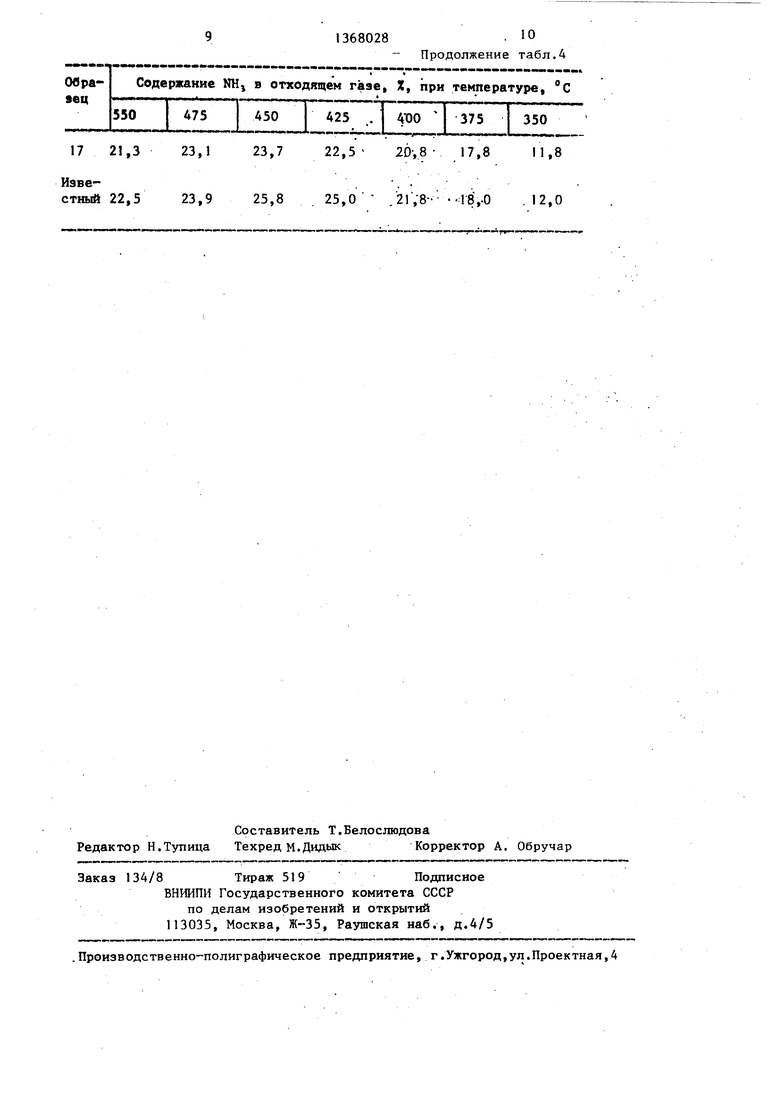

Сравнительная характеристика активности предлагаемого и известного катализаторов приведена в табл.4 (условия испытания: МПа; W 300004 зернение 1-2 мм; объем загрузки 2 см ).

Из результатов табл,4 видно, что активность образцов, оцениваемая по выходу аммиака, в примерах 1-13 зыше активности известного катализатора. 25 Введение соединений промоторов в количествах, выходящих за границы предлагаемых пределов, нецелесообразно, так как активность этих образцов ни-г же активности известного катализато- 30 Ра (примеры 14-17).

Формула изобретения

Способ приготовления катализатора 35 для синтеза аммиака путем последовательного введения двух порций промоторов в процессе окислительного плавления железа, включающих соединения молибдена, вольфрама и кальция, карбоната калия и оксида алюминия, при введении первой порции смеси в начале окислительного плавления, отличающийся тем, что, с целью приготовления катализатора р повьппенной активностью в интервале температур 350-425 0, в качестве соединений молибдена, вольфрама и кальция используют молибденовокислый аммоний, вольфрамовую кислоту и гндроксид кальция, в качестве первой порции используют смесь, содержащую.

40

50

мае.ч,

I

55

Молибденовокислый аммоний

Вольфрамовая кислота

Гидроксид кальция

7,3-22,0 4,7-8,7 53,0-96,0

мае.ч,

I

5

Молибденовокислый аммоний

Вольфрамовая кислота

Гидроксид кальция

7,3-22,0 4,7-8,7 53,0-96,0

1368028 4

Карбонат калия1,3-2,3 лота j 3 и в качестве второй -смесь, содер- Оксид алюминия 66,7-l6o О жащую, мае.ч.:Карбонат калия 23,7-36 7 Молибденовокислый и вторую порцию промоторов вводят ,0-5,3 перед окончанием окислительного плав- Вольфрамовая кис-ления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для ароматизации парафиновых углеводородов | 1979 |

|

SU898648A1 |

| Катализатор для дегидрирования алкилароматических углеводородов | 2020 |

|

RU2726125C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1999 |

|

RU2142340C1 |

| Способ приготовления катализатора для гидрооблагораживания углеводородного сырья | 1980 |

|

SU973154A1 |

| Питательная среда для выращивания гиацинтов @ @ | 1982 |

|

SU1127545A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1977 |

|

RU913636C |

| Способ изготовления промотированного железного катализатора синтеза аммиака | 1958 |

|

SU117961A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 2002 |

|

RU2216404C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗОХРОМОВОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) | 2004 |

|

RU2275963C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2414963C2 |

Изобретение относится к каталитической химии. Цель - получение катализатора с повьшенной активностью в интервале температур 350-425°С. Приготовление катализатора ведут путем последовательного введения двух порций промоторов в процессе окислительного плавления железа. Причем первую порцию вводят в начале окислительного плавления, а вторую порцию промоторов вводят перед окончанием окислительного плавления. В качестве первой порции используют смесь, содержащую, мае.ч.: молибденовокислый аммоний (МА) 7,3-22,0; вольфрамовая кислота 4,7-8,7; гидроксид Са 53,0- 96,0; карбонат К 1,3-2,3. В качестве второй - смесь, содержащую, мае.ч.: МА 2,0-5,3; вольфрамовая кислота 1,0-2,3; оксид А1 66,7-100,0; карбонат К 23,7-36,7. 4 табл. (Л

Т«бпяца t

0.6

0.5 25.0

8,3 320 Остальное до 100

МоО

Химический состав катализатора, Mact% , I WO, I CaoJ AljO, Г KjO f FeO

0,2

0,2

0,15

0,7

0,4

0,4

0,2 0,2 0,2 0,2 0,1 0.4

1,7 1,7 1,7 1.7 1,7 1,7

22,6 22,9 22,7 22,6 22,5 22,5 22,8 22,3 22,6

022,5

122,3

222,5

322,9

421,2

521,6

620,8

24,1

24,2

24,1

23,9

24,2

23,8

24,2

24,0

24,0

23,9

24,1

24,1

24,3

23,1

22,6

23,0

25,8

26,1

25,8

25,9

25,9

25,7

26,0

25,8

25,7

26,0

25,8

25,9

26,1

23,9

23,4

23,6

Продолжение табл. 3

Fe,0,

0,6

0,6

0,6

0,6,

0,6

0,6 .

36 29 32 32 32 32

ti

ii и„

w

«.-

Таблица 4

22,3

22,6

22,1

22,1

22,0

21,9

22,4

22,1

22,0

22,3

22,1

22,0

22,3

20,6

20,2

20,6

19,8

20,1

19,9

20,0

19,2

20,1

20,0

20,0

20,1

19,e

20,2

20,2

17,9

17,6

17,4

15,2

15,9

15,4

15,2

15,315,0

15,6

15,4

15,2

15,5

15,2

15,4

15,5

12,0

11,8

11,6

17 21,3 23,1 23,7 22,5- 20,8 17,8 11,8

Изве-

стный 22,5 23,9 25,8 ,25,0 .2lV8- --Тв.О .12,0

| Производство аммиака./Под ред | |||

| В.П.Семенова, М.: Химия, 1985, с.142-146 | |||

| Способ получения катализатора синтеза аммиака | 1972 |

|

SU468458A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-23—Публикация

1986-05-20—Подача