Изобретение относится к способу стабилизации сырых нефтей при выходе из эксплуатационной скважины и установке для осуществления способа.

Под способом стабилизации сырой нефти понимают операцию, которая состоит в том, что доводят давление потока сырой нефти на выходе из буровой скважины, составляющее обычно 10-100 бар, до атмосферного давления, поддерживая упругость паров по Рейду, равную 0,69 бар при 38oC, определяемую согласно стандарту API D 323, и при ограничении потерь в атмосферу легких углеводородов, в частности углеводородов с более чем тремя атомами углерода (C3+), т. е. с 3-7 атомами углерода, обычно называемых C3-, C4-, C5-, C6- и C7-углеводородами. Разумеется, таким способом стремятся сделать максимальной добычу сырой нефти, пытаясь рекуперировать максимальное количество легких углеводородов с более чем тремя атомами углерода, но получая стабилизированную сырую нефть, которая не дегазирует или очень незначительно дегазирует.

В настоящее время для стабилизации сырой нефти на нефтепромысле используют способ, при котором осуществляют несколько мгновенных последовательных испарений. Речь идет о способе снижения давления в несколько стадий, что позволяет снижать давление сырой нефти, причем это снижение давления сопровождается, главным образом, не всегда контролируемой дегазацией наиболее легких углеводородов C3-, т.е. углеводородов с количеством атомов углерода три и менее или C3-, C2- и C1-углеводородов. Однако, путем последовательных мгновенных испарений невозможно дегазировать сырую нефть, ограничиваясь только углеводородами с тремя и менее атомами углерода, поскольку неизбежно увлекаются с газами углеводороды с более чем 3-мя атомами углерода, которые не рекуперируются, и углеводороды с тремя и менее атомами углерода остаются разбавленными в сырой нефти. Этот способ путем мгновенного испарения не позволяет селективно удалять углеводороды с тремя и менее атомами углерода из сырой нефти без того, чтобы к ним не присоединились другие продукты с более высоким числом атомов углерода.

Присутствие углеводородов с тремя и менее атомами углерода в стабилизированной сырой нефти делает ее более чувствительной к изменениям температуры и давление во время последующих операций, поскольку при этом углеводороды C3- могут дегазироваться несвоевременно.

Проблема дегазации сырой нефти, особенно во время хранения нефти или ее транспортировки либо на танкере, либо по трубопроводу, может стать источником многочисленных осложнений и особенно возможных аварий.

Задачей изобретения является получение сырой нефти, из которой максимально рекуперированы C4+ углеводороды, т.е. С4-C7-углеводороды, которые обычно неполностью рекуперируются известными способами и в которой упругость паров по Рейду является оптимальной для хранения или транспортировки нефти.

Объектом изобретения является таким образом способ стабилизации сырой нефти при выходе из буровой скважины, включающий одну стадию компрессии, состоящую в частичной дегазации сырой природной нефти и в декантации части воды, извлекаемой из месторождения, и стадию разделения, состоящую в перегонке под давлением сырой нефти, отличающийся тем, что на стадии декомпрессии испаряющиеся C4-C7-углеводороды абсорбируются в абсорбирующей жидкости, которая затем смешивается с названной дегазированной нефтью, а на стадии разделения полученную смесь вводят в среднюю часть перегонной колонны и разгоняют по меньшей мере на две фракции, из которых одна представляет собой газообразную фракцию из C1-C5-углеводородов, рекуперуруемую из головной части колонны, а другая представляет собой фракцию сырой стабилизированной нефти, рекуперируемую ниже места нагнетания сырой нефти в колонну.

Такой способ позволяет избежать любых проблем, связанных с сильным снижением давления сырой нефти, выходящей из скважины, если она вводится непосредственно внутрь колонны.

Операции дегазирования, абсорбции, смешивания и декантации производятся одновременно в одной и той же камере или в отдельных камерах, при этом абсорбирующую жидкость вводят противотоком газовому потоку для улавливания C4-C7-углеводородов, дегазированных во время декомпрессии сырой нефти.

На этой стадии декомпрессии абсорбирующая жидкость представляет собой углеводород из группы, включающей фракции от перегонки сырой стабилизированной нефти и сырую стабилизированную нефть, и снижают давление сырой нефти о степени декомпрессии, соответствующей соотношению давления на входе к давлению на выходе сырой нефти, которое составляет 1-7.

На второй стадии способа согласно изобретению перегонку осуществляют классическими методами, либо в тарельчатой колонне, либо в колонне с насадкой. Таким образом создают жидкую флегму в головной части колонны и восходящий поток паров в противотоке жидкой флегме из основания колонны.

Таким образом, часть колонны, расположенная выше места нагнетания сырой природной нефти, выполняет функцию отделения C1-C5-углеводородов от более тяжелых углеводородов. Часть колонны, расположенная ниже этого места нагнетания, выполняет функцию удаления C1- и C2-углеводородов и части C3-углеводородов из сырой нефти, что позволяет регулировать упругость паров сырой стабилизированной нефти.

Однако в противоположность известному способу вместо конденсации всей газообразной фракции перед ее повторным нагнетанием в головную часть колонны для создания флегмы, эту функцию разделяют на две фракции, из которых одна образована углеводородами с тремя и менее атомами углерода, другая представляет собой C4- и C5-углеводороды и часть C3-углеводородов. Только фракцию, содержащую C4- и C5-углеводороды, рекуперируют, затем конденсируют и, наконец, снова нагнетают в головную часть колонны. Такое селективное разделение на две фракции углеводородов, с тремя и менее атомами углерода и с C4 и C5 атомами, достигается в частности криогенным методом, методом адсорбции/десорбции, методом разделения газов с использованием мембраны и/или любым другим методом, позволяющим осуществить селективное разделение этих газов.

В первом варианте реализации способа согласно изобретению сырую природную нефть разгоняют на две фракции, на вышеназванную газообразную фракцию в головной части колонны и на фракцию сырой стабилизированной нефти в основании колонны, при этом часть сырой стабилизированной нефти испаряется, а затем снова нагнетается в основание колонны для создания восходящего потока пара.

Согласно второму варианту реализации способа согласно изобретению сырую природную нефть, подаваемую в перегонную колонну, разгоняют на по меньшей мере три фракции; газообразную фракцию из C1-C5-углеводородов, выводимую из головной части колонны, затем фракцию сырой стабилизированной нефти, выводимую из средней части колонны, и, наконец, тяжелую углеводородную фракцию, выводимую из основания колонны, которая образована большей частью из углеводородов по меньшей мере с 8-ю атомами углерода в молекуле.

В этой тяжелой фракции могут находиться более легкие C6- и C7-углеводороды.

В этом предпочтительном варианте газообразную фракцию фракционируют так, чтобы можно было создать в головной части колонны жидкую флегму из C4- и C5-углеводородов, содержащую немного C3-углеводородов.

Часть тяжелой фракции углеводородов испаряют, потом повторно нагнетают, т. е. рециркулируют в колонну с целью создания восходящего потока паров, необходимого для эффективного функционирования перегонкой колонны. Другую часть этой тяжелой фракции, извлекаемую из основания колонны, предпочтительно рециркулируют в качестве абсорбирующей жидкости на стадию снижения давления, в результате чего избегают всякого дополнительного расхода продукта, порождающего дополнительные дорогостоящие операции.

Для того, чтобы урегулировать упругость паров сырой стабилизированной нефти, в случае необходимости, можно испарять часть стабилизированной сырой нефти, которую снова нагнетают выше места ее отбора.

Что касается стадии перегонки, которой либо предшествует, либо не предшествует стадия снижения давления сырой природной нефти, минимальное давление внутри перегонкой колонны выбирают таким образом, чтобы избежать достижения температуры ниже 0oC в головной части колонны. Внутреннее давление в колонне обычно составляет 4-15 бар.

Другим предметом изобретения является установка для осуществления вышеназванного способа. Эта установка отличается тем, что она включает блок частичной декомпрессии сырой природной нефти, образованный закрытой камерой, содержащей в своей верхней части трубопровод для ввода абсорбирующей газы жидкости, и перегонную колонну, имеющую трубопровод для ввода загрузки сырой перегоняемой нефти после декомпрессии, и по крайней мере два трубопровода для вывода газообразной углеводородной фракции из головной части колонны и для вывода фракции сырой нефти ниже места нагнетания сырой нефти в колонну.

Перегонная колонна в головной части соединена по крайней мере с одной системой для селективного разделения трубопроводом для отбора газообразной фракции и трубопроводом для нагнетания жидких углеводородов, большей частью C4-C5-углеводородов, расположенным ниже места отбора вышеуказанной газообразной фракции из колонны.

Система селективного разделения предпочтительно включает по крайней мере один селективный сепаратор газообразных углеводородов, выбираемый из группы сепараторов, включающей криогенные устройства, реакторы адсорбции/десорбции, сепараторы с селективными мембранами и, по крайней мере, один конденсатор газ/жидкость.

Предпочтительная согласно изобретению система селективного разделения включает, по крайней мере, один реактор адсорбции/десорбции, заполненный, по крайней мере, одним адсорбентом, выбираемым из группы, включающей активные угли, шерстяные остатки и молекулярные сита.

В особом варианте реализации установки согласно изобретению система включает, по крайней мере, два реактора с активным углем, функционирующие альтернативно для непрерывного осуществления процесса адсорбции/десорбции газов, в качестве селективного реактора-адсорбера газов или в качестве реактора-десорбера. Для ускорения десорбции струю пара направляют на активный уголь, что вызывает необходимость дополнительной стадии его высушивания. Так как общее время десорбции газов и высушивания активного угля самое большее равно времени адсорбции газов, то операции десорбции и высушивания в первом реакторе легко осуществляются в то время, когда газы адсорбируются на активном угле второго реактора.

С целью удавления всяких следов C3 - углеводородов из рециркулируемых в головную часть колонны углеводородов, предпочтительно ниже вышеуказанного селективного сепаратора в системе, по которой циркулирует C4- и C5-углеводороды, помещают так называемый депропанизатор для приведения в соответствие качества рециркуляции с потребностями процесса.

Согласно изобретению, блок для частичного снижения давления сырой природной нефти образован камерой в форме яйцевидной емкости, содержащей в своей верхней части перегонную миниколонну с по меньшей мере двумя теоретическими тарелками, причем вышеуказанная емкость имеет трубопровод для подачи сырой природной нефти, трубопровод для удаления декантированной в ее нижней части воды, трубопровод для удаления сырой нефти после декомпрессии, к которой добавлена содержащая C4-C7-углеводороды абсорбирующая жидкость, трубопровод для удаления легких углеводородов, в основном, C1- и C2-углеводородов, из верхней части мини-колонны, и трубопровод для ввода абсорбирующей жидкости.

Согласно другому варианту реализации установки, блок для частичного снижения давления сырой природной нефти можно заменить системой частичного снижения давления, включающей устройство, характеризующееся тем, что оно содержит перед перегонной колонной систему для частичного снижения давления сырой природной нефти, которая образована камерой для снижения давления природной нефти, соединенной трубопроводом для удаления газов с колонной для разделения/адсорбции дегазированных C1-C7 - углеводородов, включающей трубопровод для выводы C1-C3-углеводородов, трубопровод для ввода абсорирующей жидкости и трубопровод для вывода содержащей C4-C7-углеводороды абсорбирующей жидкости; и трубопроводом для удаления сырой нефти, давление которой снижено, с камерой смешения/декантации, включающей трубопровод для подачи содержащей C4-C7-углеводороды абсорбирующей жидкости, трубопровод для вывода декантированной воды и трубопровод для вывода перегоняемой смеси сырая нефть - абсорбирующая жидкость.

В первом варианте реализации установки трубопровод для отбора сырой стабилизированной нефти расположен в основании колонны. Перегонная колонна тогда соединяется в основании колонны с системой для рециркуляции части сырой стабилизированной нефти, снабженной ребойлером, с помощью трубопровода для отбора сырой стабилизированной нефти и трубопроводов для нагнетания сырой испаренной нефти, расположенного выше вышеуказанного трубопровода для отбора.

Во втором варианте реализации установки согласно изобретению перегонная колонна включает по крайней мере три трубопровода для отбора: один для газовой фракции из головной части колонны, один для сырой стабилизированной нефти из средней части колонны и, наконец, один для тяжелой углеводородной фракции из основания колонны. В этом предпочтительном варианте установки трубопровод для вывода вышеуказанной тяжелой фракции связан с трубопроводом для ввода абсорбирующей жидкости в камеру блока для снижения давления с целью рециркуляции тяжелой фракции углеводородов в качестве абсорбирующей жидкости.

В случае этого предпочтительного варианта установки согласно изобретению перегонная колонна в своей головной части связана с системой селективного разделения газовой фракции с помощью трубопроводов для отбора и нагнетания, описанных выше, и в основании колонны - с системой рециркуляции, включающей ребойлер, с помощью трубопровода для отбора вышеуказанной тяжелой фракции и трубопровода для нагнетания (подачи), расположенного выше этой точки (места) отбора.

В случае необходимости колонну в ее средней части можно связывать с системой рециркуляции сырой стабилизированной нефти, снабженной ребойлером, с помощью второго трубопровода для отбора, расположенного на том же уровне, что и трубопровод для отбора сырой стабилизированной нефти, и с помощью трубопровода для нагнетания сырой испаренной нефти, расположенного выше этого, так называемого, второго трубопровода для отбора. Эта рециркуляция сырой стабилизированной испаренной нефти позволяет повышать экономичность способа стабилизации согласно изобретению. Эта рециркуляция имеет следствием нагревание загрузки из смеси сырая нефть/ абсорбирующая жидкость, вводимой в колонну. В предпочтительном варианте реализации согласно изобретению с целью ограничения расхода энергии на испарение тяжелой фракции в ребойлере системы рециркуляции тарелки или насадку, находящиеся в средней части колонны, выше пункта отбора сырой стабилизированной нефти, предпочтительно заменять устройством для массообмена и теплообмена, которое выполняет такую же функцию разделения, как и тарелки или насадка, но которое, кроме того, позволяет подогревать загрузку в колонне.

При этом варианте реализации изобретения установка, кроме того, включает по крайней мере два теплообменника, причем первый расположен на трубопроводе для подачи абсорбирующей жидкости в камеру снижения давления в целях максимального охлаждения, а второй находится на трубопроводе для удаления сырой стабилизированной нефти для доведения этой последней до требующейся для хранения температуры.

Способ согласно изобретению, также как установку для его осуществления, будет легко применить и для обработки конденсатных месторождений, которые в сущности представляют собой газовые месторождения (залежи), содержащие C1-C4-углеводороды. В случае этих месторождений не стремятся к стабилизации флюидов, а стремятся к рекуперации жидких конденсатов из C4-C8-углеводородов. Разумеется, в способе, представляющем собой комбинацию стадии снижения давления со стадией перегонки, углеводородную фракцию, перегоняющуюся при 200 - 300oC, предпочтительно газойль, будут вводить в перегоняемые флюиды и рециркулировать в качестве адсорбирующей жидкости.

На фиг. 1 представлена первая установка согласно изобретению.

На фиг. 2 представлена система селективного разделения установки.

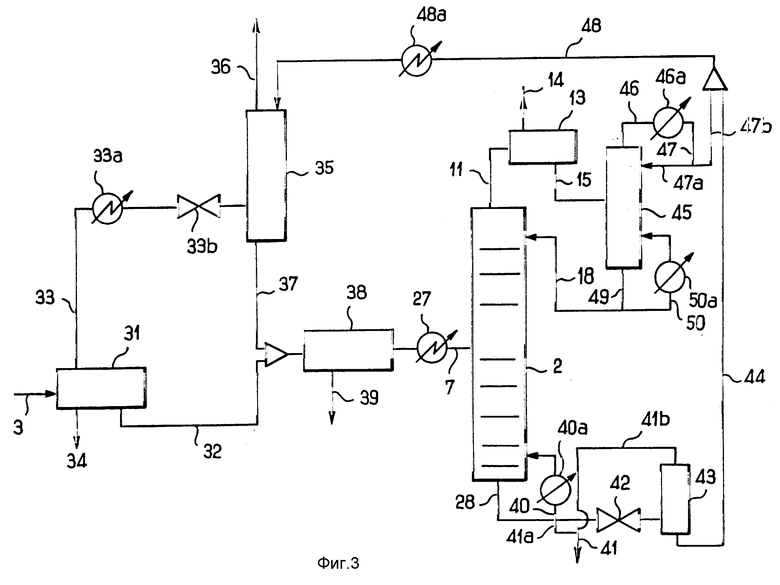

На фиг. 3 представлена вторая установка согласно изобретению.

Приведенная на фиг.1 установка включает блок снижения давления (1) сырой природной нефти, поступающей по трубопроводу (3) и перегонную колонну (2) такого размера, чтобы она могла содержать 10-30 теоретических тарелок, связанную с блоком (1) с помощью трубопровода (7). Блок (1) представляет собой закрытую камеру, которая образована емкостью (баллоном) (1а), над которой возвышается мини-колонна (1б) с габаритами, позволяющими включать по крайней мере две теоретические тарелки.

Сырая природная нефть при регулировании давления посредством вентиля (4) и поступающая в емкость (1а) по трубопроводу (3) подвергается декомпрессии (процессу снижения давления). Под действием декомпрессии часть C4-C7-углеводородов испаряется и увлекается в мини-колонну (1б), где эти углеводороды разделяются. Часть C4-C7-углеводородов возвращается таким образом в емкость (1а). Для рекуперации полностью C4-C7-углеводородов углеводородную жидкость, называемую абсорбирущей жидкостью, устойчивую при давлении и температуре камеры (1), нагнетают противотоком к газовому потоку вблизи места удаления неконденсирующихся C1-C2-углеводородов по трубопроводу (6) в головную часть мини-колонны по трубопроводу (8). Возвращаясь в емкость (1а), абсорбирующая жидкость смешивается с сырой нефтью и недекантированной пластовой водой, причем всю совокупность удаляют из камеры (1) по трубопроводу (7). Отстоявшуюся в емкости (1а) воду удаляют по трубопроводу (5).

При выходе из камеры (1) смесь вода/сырая нефть/абсорбирующая жидкость может проходить через теплообменник (27), позволяющий снижать температуру смеси до ее поступления в перегонную колонну (2). Фракцию из C1-C5-углеводородов удаляют из головной части колонны по трубопроводу (11), затем направляют в блок селективного разделения (13), который позволяет рекуперировать все сконденсировавшиеся C4- и C5-углеводороды и часть C3-углеводородов, которые направляют в буферную емкость (16) по трубопроводу (15), а затем снова нагнетают в головную часть колонны по трубопроводу (18), чтобы создавать жидкую флегму в этой последней. Вентиль, расположенный в трубопроводе (11), позволяет регулировать внутреннее давление в перегонной колоне (2). Параллельно C1-C2- углеводороды и остаток C3-углеводородов, которые нерекуперированы удаляют из блока для разделения (13) по трубопроводу (14), например, для сжигания в виде факела.

Из средней части колонны (2) по трубопроводу для отбора (9) удаляют стабилизированную сырую нефть, затем ее температуру понижают за счет ее пропускания через теплообменник (10) для возврата ее к приемлемой для ее хранения температуре. Однако, для урегулирования упругости парой сырой стабилизированной нефти, осуществляют второй отбор сырой стабилизированной нефти на том же уровне, что и предыдущий, по трубопроводу (24). Нефть проходит через ребойлер (25), в котором она частично испаряется, перед тем, как ее снова нагнетают в колонну (2), выше точки ее отбора, по трубопроводу (26). Циклическая закачка (нагнетание вновь) сырой, частично испаренной нефти, позволяет достигать наилучшего разделения с легкими C1- и C2-углеводородами способными еще удерживаться в ней. Из основания колонны по трубопроводу (12) удаляют тяжелую фракцию углеводородов, затем направляют в ребойлер (19), чтобы там ее частично испарить. Углеводородные пары подвергают циклической закачке в колонну (2) по трубопроводу (20), тогда как термически стабильную тяжелую фракцию рекуперируют по трубопроводу (21) и рециркулируют в качестве абсорбирующей жидкости с мини-колонну (1б) камеры (1) через теплообменник (22), насос (23) и трубопровод (8). Это частичное испарение вышеуказанной фракции позволяет получать фракцию стабилизированной сырой нефти, вполне соответствующего состава.

На фиг. 2 представлен блок разделения, включающий три реактора (13а), (13б) и (13с), заполненных активным углем, причем каждый из них соответствует различной стадии обработки.

Так, реактор (13а) соответствует стадии адсорбции C1-C5-углеводородов, извлеченных из перегонной колонны (1) по трубопроводу (11); реактор (13б) соответствует стадии десорбции паром уловленных активным углем углеводородов и реактор (13с) соответствует стадии высушивания активного угля с помощью сухих газообразных углеводородов, не улавливаемых перед этим активным углем, т.е. C1- и C2-углеводородов.

Во время адсорбции углеводородов они поступают в реактор (13а) по трубопроводу (11); вентили, расположенные на других линиях доступа к этому трубопроводу, (11б) и (11с), закрыты. Только углеводороды с более чем тремя атомами углерода, предпочтительно C5-углеводороды, затем C4- углеводороды и, наконец, частично C3-углеводороды, улавливаются активным углем, тогда как газообразные C1- и C2-углеводороды, неулавливаемые активным углем, удаляются по трубопроводу (31а) для возврата в трубопровод (31) и рециркуляции после подогрева в теплообменнике (32) для высушивания активного угля в реакторе (13с) по трубопроводу (33с), причем вентили трубопроводов (линий) (33а) и (33б), дающие доступ к реакторам (13а) и (13б), закрыты.

В процессе десорбции по трубопроводу (30) подается пар, генерируемый, например, паровым котлом, на активный уголь реактора (13б) по трубопроводу (30б), причем вентили трубопроводов (30а) и (30б), дающие доступ к реакторам (13а) и (13б), закрыты. Под действием пара абсорбированные углеводороды десорбируются, предпочтительно C3-углеводороды, затем C4-углеводороды и, наконец, C5-углеводороды, и по линии (15б) направляются в трубопровод (15). Они проходят через конденсатор (34), затем вводятся в емкость для декантации (36), откуда конденсаты удаляются по трубопроводу (35) к блоку обработки вод. Остаточные C1- и C2-углеводороды направляются по трубопроводу (14') к трубопроводу (14), который ведет к факелу, а также углеводороды с более чем тремя атомами углерода возвращаются по трубопроводу (17) в буферную емкость (16). Вентили трубопроводов (1б) и (13б) закрыты.

Для высушивания активного угля в реакторе (13с) сухие рециркулируемые газообразные углеводороды, поступающие в реактор (13с) по трубопроводу (33с), удаляют по трубопроводу (14с), причем вентили трубопроводов (15с) и (31с) закрыты. Их направляют по трубопроводу (14) для сожжения в факеле.

Когда стадия адсорбции в реакторе (13а) заканчивается, причем она обычно наиболее продолжительная, начинается стадия десорбции углеводородов. В тот же самый момент в реакторе (13б) начинается высушивание активного угля, а в реакторе (13с) начинается адсорбция газообразных углеводородов, происходящих из перегонной колонны (2). Для этого процесса адсорбции/десорбции достаточно переключить стадии в реакторах, чтобы понять, как процесс функционирует непрерывно.

Установка на фиг. 3 включает систему снижения давления (декомпрессии), содержащую камеру частичной декомпрессии (31), связанную, с одной стороны, с трубопроводом (3) для подачи сырой природной нефти и, с другой стороны, с колонной для разделения-абсорбции (35) дегазированных C1-C7-углеводородов и с камерой смешения/декантации (38), причем вышеуказанная колонна (35) сама соединена также с камерой (38); и перегонную колонну (2).

Сырая природная нефть, поступающая по трубопроводу (3), подвергается процессу снижения давления в камере частичной декомпрессии (31). C4-C7-углеводороды испаряются и вместе с легкими C1-C3-углеводородами удаляются по трубопроводу для вывода в колонну разделения-абсорбции (35), проходя через теплообменник (33а) и вентиль (33б). Из вышеуказанной колонны (35) C1-C3-углеводороды удаляются по трубопроводу для вывода (36), абсорбирующая жидкость вводится в колонну по трубопроводу для ввода (48) и, наконец, содержащая рекуперированные C4-C7-углеводороды абсорбирующая жидкость удаляется по выводящему трубопроводу (37), связанному с трубопроводом для ввода в камеру смешения/декантации (38).

Сырая нефть с частично сниженным давлением из камеры (31) по трубопроводу (32) направляется в камеру смешения/декантации (38), где она смешивается с содержащей C4-C7-углеводороды абсорбирующей жидкостью, затем удаляется по трубопроводу (7).

Природную декантированную воду удаляют по трубопроводу (34) из камеры (31) и по трубопроводу (39) из камеры (38).

При выходе из камеры (38) смесь вода/сырая нефть/абсорбирующая жидкость проходит через теплообменник (27) для снижения температуры смеси пред введением ее в колонну (2).

Фракцию C1-C5-углеводородов удаляют из головной части колонны по трубопроводу (11), затем направляют в блок селективного разделения (13), включающий трубопровод (14) для удаления C1-C3-углеводородов и трубопровод (15), возвращающий сконденсировавшиеся C4- и C5-углеводороды, содержащие еще C3-углеводороды, в депропанизатор (45). Большую часть очищенных C4- и C5-углеводородов снова нагнетают в головную часть колонны по трубопроводам (49), затем (18).

Депропанизатор, функционирующий как перегонная колонна, включает систему для кипячения (трубопровод 50, ребойлер 50а) в нижней части депропанизатора и систему рециркуляции, связанную трубопроводами (46) и (47а) с головной частью депропанизатора, включающую воздушный холодильник (46а).

Стабилизированную сырую нефть рекуперируют из основания колонны (2) по трубопроводу (28), связанному, с одной стороны, с системой для кипячения по трубопроводу (40), включающей ребойлер (40а).

Часть сырой стабилизированной нефти из трубопровода (28) подвергается декомпрессии с помощью вентиля (42), вызывающего частичное испарение C3-C8-углеводородов, затем она направляется в камеру (43), где паровые и жидкие фазы разделяются. Паровая фаза, возвращаемая по трубопроводу (41б), соединяется с сырой стабилизированной нефтью, непосредственно рекуперируемой из основания колонны (2) по трубопроводам (28), затем (41а), для удаления по трубопроводу (41).

Другую часть сырой стабилизированной нефти, удаляемой из камеры (43) по трубопроводу (44), рециркулируют в колонну (35) в качестве абсорбирующей жидкости. Она может быть частично нагружена C2-C4-углеводородами, поступающими из депропанизатора (45) по трубопроводу (47б).

В этой установке согласно фиг. 3 использование депропанизатора (45) особенно предпочтительно, так как только представляющие интерес углеводороды возвращаются в перегонную колонну (2) и так как он позволяет, кроме того, ограничивать габариты блока для селективного разделения. Сверх того, этот депропанизатор (45) вносит хорошую гибкость, позволяющую получать либо только сырую нефть, либо одновременно сжиженные газы и сырую нефть.

Для того, чтобы подтвердить рабочие характеристики способа согласно изобретению, ниже приводится пример, не ограничивающий объема охраны изобретения.

Пример. Целью настоящего примера является сравнение рабочих характеристик способа согласно изобретению с таковыми способа уровня техники.

Для осуществления способа уровня техники на выходе из эксплуатационной скважины устанавливают системы по крайней мере из трех емкостей мгновенного разгазирования, позволяющую снижать давление сырой природной нефти, с отводами паров декомпрессии, нагруженными главным образом такими газами, как азот, диоксид углерода и C1- и C2- углеводороды, из первой емкости, более тяжелые углеводороды из других емкостей. Если берут частный случай месторождения Palancd, то сырая нефть природная выходит под давлением 40 бар, при температуре около 48oC и с дебитом около 350 т/ч (тонн/час). В первой емкости для снижения давления давление доводится до 27 бар, испаренные газы удаляются из емкости, затем подаются для сжигания в факеле, тогда как подвергнутая декомпрессия сырая нефть направляется во вторую емкость для снижения давления. В этой второй емкости сырая нефть подвергается декомпрессии с 27 бар до 6 бар; как и указано выше, испаренные газы направляются в факел, а сырая нефть, подвергнутая декомпрессия, направляется в третью, и последнюю, емкость, в которой ее давление доводится до 1,2 бара.

В случае настоящего изобретения сырая природная нефть, поступающая в камеру (1), подвергается декомпрессии с 40 до 27 бар. При этом только одни газообразные C1- и C2-углеводороды испаряются и удаляются для сжигания в факеле, с дебитом 37 т/ч. Сырая нефть, к которой добавлена содержащая C3-, C4- и C5-углеводороды абсорбирующая жидкость, удаляется из камеры (1) с дебитом 382 т/ч и с температурой 48oC. Ее охлаждают до 40oC в теплообменнике (8), затем вводят в перегонную колонну. Стабилизированную сырую нефть получают с температурой 117oC, с атмосферным давлением и с дебитом 293 т/ч по трубопроводу (9), выходящему из колонны. Упругость паров по Рейду рециркулята в средней части колонны равна 0,69 бара при 38oС и давление в колонне составляет 8,5 бар.

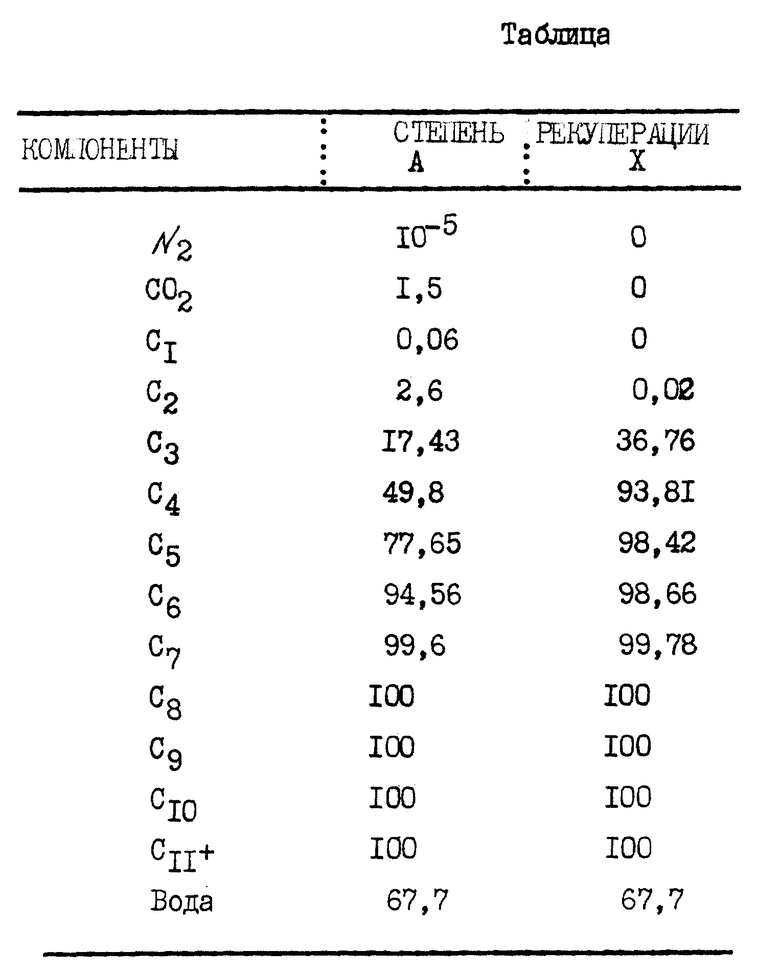

В нижеприведенной таблице представлены степени рекуперации C4-C7-испаряемых углеводородов для способа стабилизации согласно уровню техники (A) и способа стабилизации согласно изобретению (X).

Констатируют, что степени рекуперации углеводородных соединений согласно настоящему изобретению намного выше таковых для уровня техники. Рекуперируется почти все количество валоризуемых углеводородов с более чем тремя атомами углерода при упругости паров по Рейду, равной 0,69 бара.

Изобретение относится к способу и установке для стабилизации сырых нефтей на промыслах. Способ стабилизации сырой нефти, выходящей из буровой скважины, включает по крайней мере одну стадию декомпрессии нефти с ее частичной дегазацией, декантацию части воды, абсорбцию испарившихся главным образом С4-С7-углеводородов абсорбирующей жидкостью, смешение абсорбирующей жидкости, содержащей С4-С7-углеводороды, с дегазированной нефтью. Смесь дегазированной нефти с абсорбирующей жидкостью, содержащей С4-С7-углеводороды, перегоняют по крайней мере в одной перегонной колонне по крайней мере на две фракции, из которых одну газообразную фракцию С1-C5- углеводородов получают из головной части колонны, а другую фракцию сырой стабилизированной нефти получают ниже места нагнетания питания в колонну. Часть фракции сырой стабилизированной нефти испаряют и снова нагнетают в среднюю часть колонны выше места ее отбора. Давление в колонне 4-15 бар. Установка для реализации способа включает блок частичной декомпрессии сырой нефти в виде закрытой камеры, содержащей в своей верхней части трубопровод для ввода жидкости для абсорбции газов. Кроме того, установка содержит перегонную колонну, оборудованную трубопроводом для загрузки сырой нефти после декомпрессии, и по крайней мере два трубопровода для вывода газов в головной части колонны и для вывода фракции сырой нефти ниже места подачи питания в колонну. Колонна в головной части соединена с системой для селективного разделения газообразной фракции с помощью выводящего трубопровода для отбора газообразной фракции из колонны. Кроме того, колонна оборудована трубопроводом для нагнетания жидких, большей частью С4- и С5-углеводородов, расположенным ниже места вывода указанной газообразной фракции из колонны. Система селективного разделения включает по крайней мере один реактор адсорбции-десорбции. В результате получают стабилизированную сырую нефть, из которой извлечено максимальное количество С4-С7-углеводородов. 2 с. и 26 з.п.ф-лы, 1 табл., 3 ил.

| US 4321132 A, 1982 | |||

| СПОСОБ ОЦЕНКИ ВЫНОСЛИВОСТИ СПОРТСМЕНА В ИГРОВЫХ ВИДАХ СПОРТА | 2016 |

|

RU2610001C1 |

| SU 1577343 A, 1990 | |||

| US 4053392 A, 1977 | |||

| ЦИФРОВАЯ СУБТРАКЦИОННАЯ АНГИОГРАФИЯ С АППАРАТНОЙ КОМПЕНСАЦИЕЙ ДВИЖЕНИЯ | 2015 |

|

RU2710668C2 |

Авторы

Даты

1999-08-27—Публикация

1994-07-28—Подача