са Клауса. В принципеможно извлечь 98% серы, если использовать три слоя катализатора Ij

Из-за все более повышающихся требований предотвращения загрязнения воздуха описанную обработку отходящих газов процесса Клауса нельзя признать вполне удовлетворительной. Однако следует учесть и то, что при такой обработке не удается извлечь из отходящих газов всей серы.

Предлагаемый- способ позволяет весма существенно снизить общее содержание серы в отходящих газах процесс Клауса или, обобщая, в отходящих газах процессов, подобных процессу Клауса, в результате чего значительн повышается выход извлеченной серы. В частности, данный способ обработки отходящих газов процесса Клауса пригден для случая, когда наряду с сероводородом эти газы содержат сравнительно большое количество двуокиси углерода.

В соответс.твии с предлагаемым способом общее содержание серы в отходяЕЩХ газах процесса Клауса снижается благодаря тому, что эти г.азы пропускают при температуре выше совместно с газом, содержащим водород или окись углерода, или оба эти газа над катапизатором, представляющим собой сульфидирован- : ные металлы vi .. и uiii групп , периодической таблицы Менделеева или смесь сульфидированных металлов обеих этих групп, причем в качестве подложки для указанного катализатора неорганический окисный носитель, а после такой обработки отходящие газы пропускают через жидкий и способный к регенерации поглотитель сернистого водорода, тогда как непоглощенная часть этих отходящих газов выпускают (лучше всего после сжигания) в атмосферу. Что же касается нагруженного сероводородом поглотителя, его регенерируют и затем снова используют для поглощения снрнистого водорода, в то время как сернистый водород, освобожденный при регенерации, повторно подвергают процессу Клауса.

Под термином отходящие газы процесса Клауса следует понимать газы, которые оказались непоглощенными последним слоем катализатора установки Клауса. Обычно при осуществлении процесса Клауса применяют два слоя катализатора, хотя и третий слой катализатора находит довольно частое применение.

Помимо сернистого водорода и двуокиси серы в соотношении приблизительно 2:1 отходящие газы этого типа содержат также серу, кислород, азот небольшие количества инертных газов, если процесс Клауса осуществляется с использованием воздуха, а, кроме

того,.воду в виде паров, двуокись углерода и небольшие количества оки углерода, сероокиси углерода и сернистого углерода. Способ можно испозовать и с такими отходящими газами какие выделяются при осуществлении процесса Клауса с недостаточньам количеством кислорода по сравнению со стехиометрически необходимым.

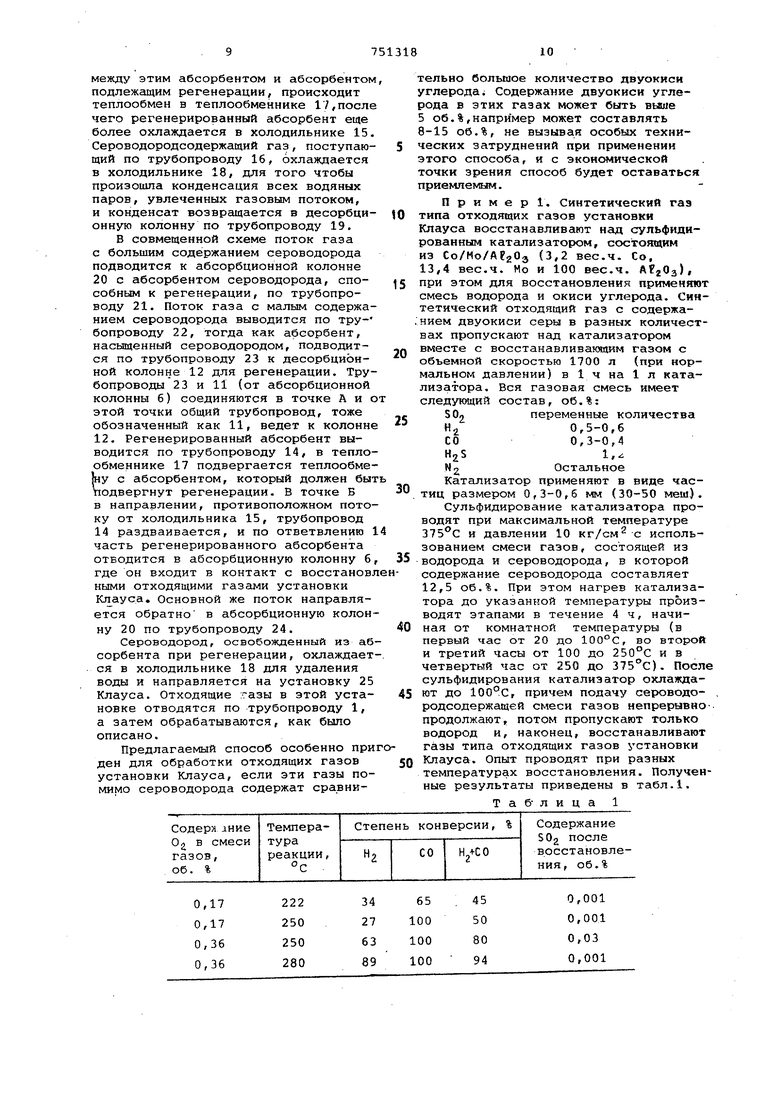

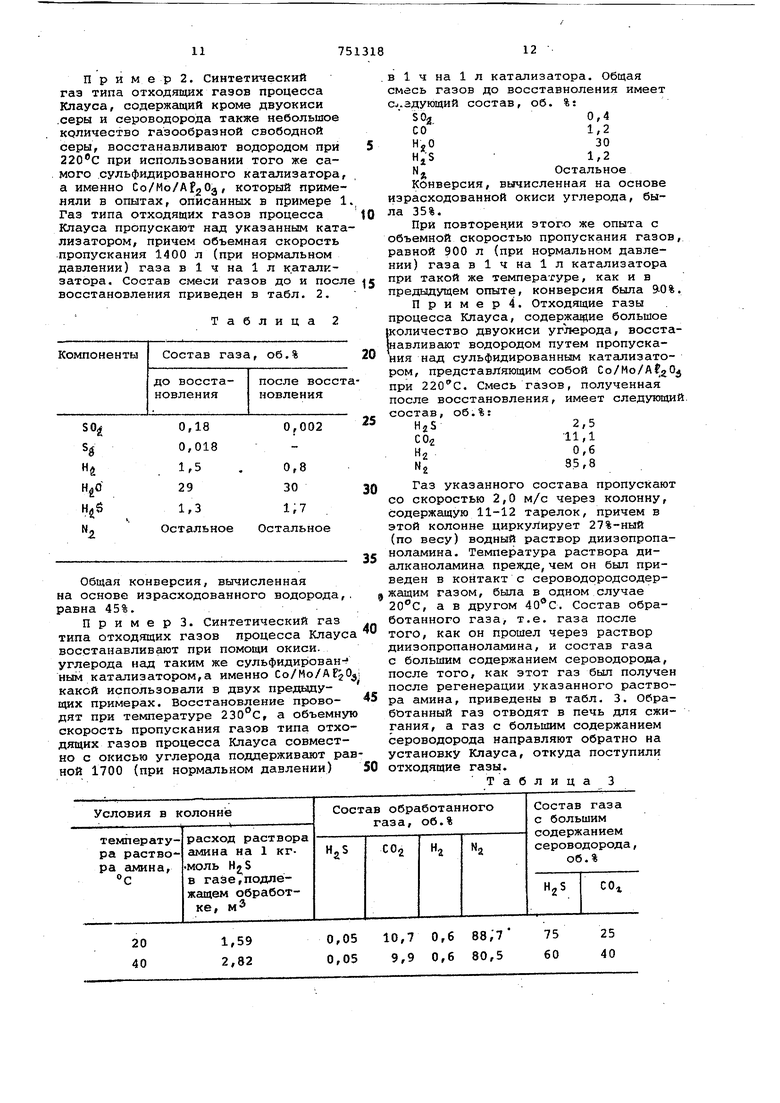

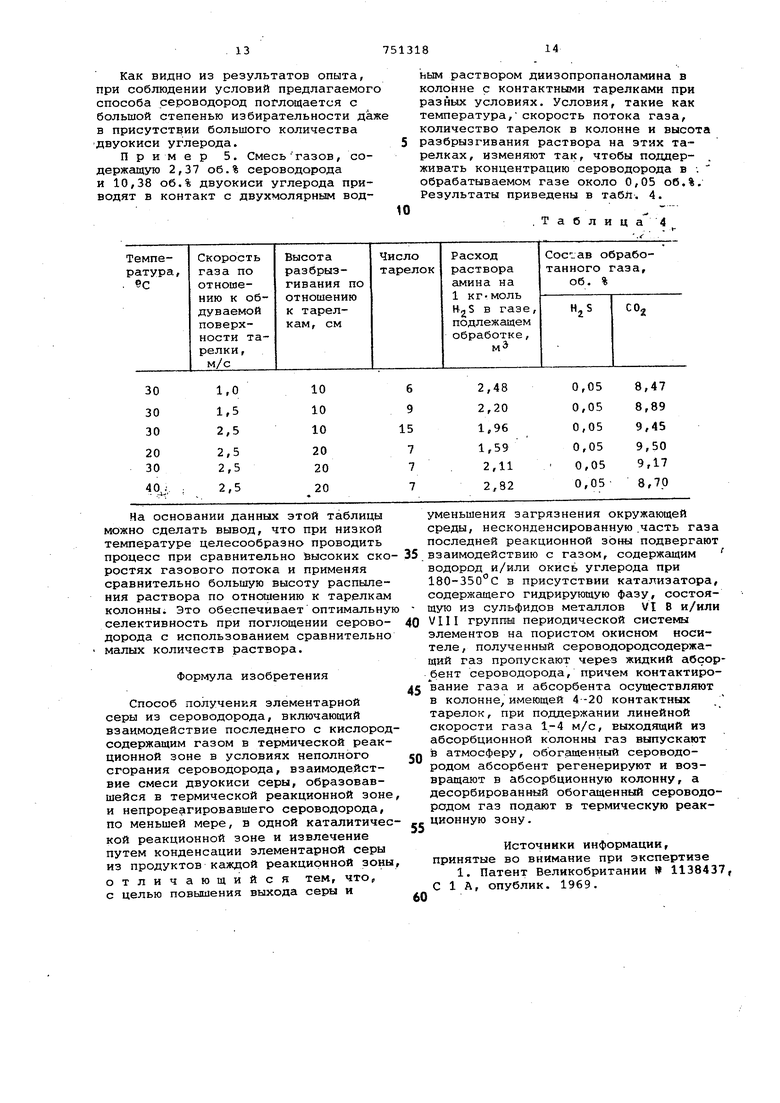

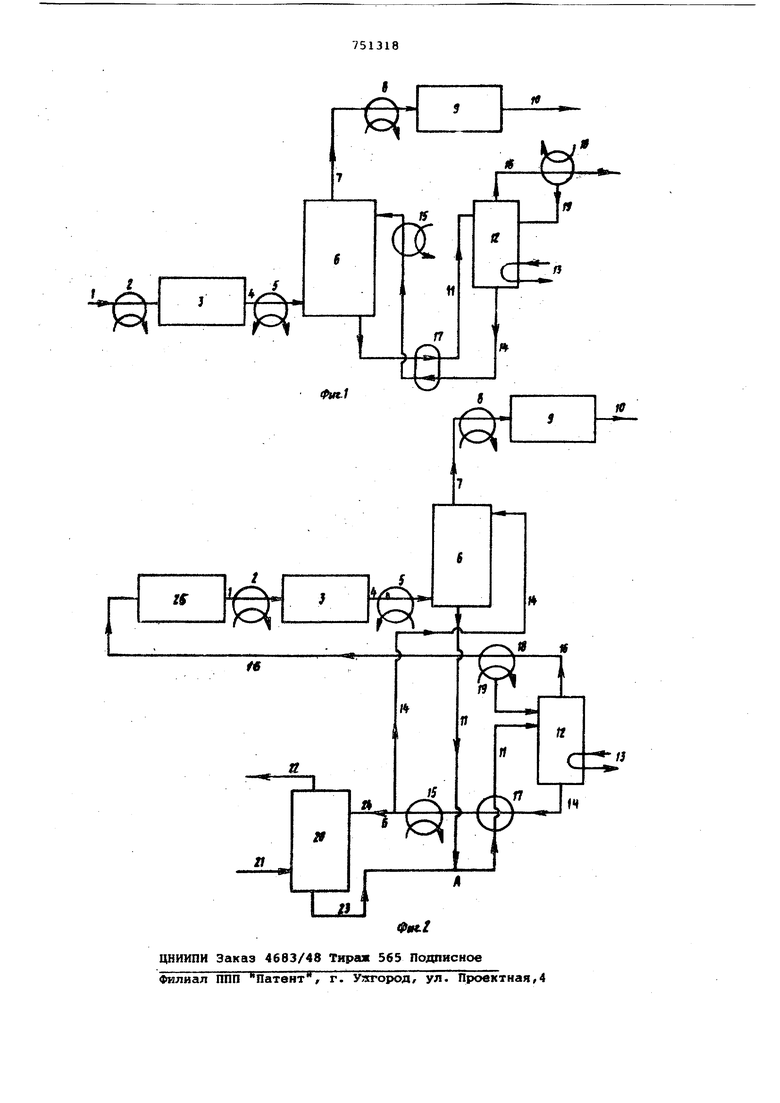

После прохождения последнего сло катализатора и соответствующего конденсатора для улавливания свободной серы отходящие газы процесса Клауса обычно имеют температуру 130-170С. Для восстановительной же операции н катализатором из металлов VJ или VIП группы (или обеих этих групп) отходящие газы должны иметь более высокую .температуру, а поэтому отходящие газы сначала нагревают до температуры выше 175°С. Температуру отходящих газов процесса Клауса. предпочтительно повышают до ISO-BSO а еще более предпочтительно до 200-300°С.

Повышение температуры отходящих газов до температуры выше 175°С имеет важное значение и по той причине, что в этих газах содержатся небольшие количества свободной серы в туманоподобном состоянии. Нежелательное туманоподобное состояние устраняют с повышением температуры выше точки росы серы. Было установлено, что в результате повышения тепературы до более 175°С, предпочтитель но до более присутствие свободной серы в газообразном состоднии не оказывает отрицательного влияния на каталитическое действие используемого катализатора восстановления.

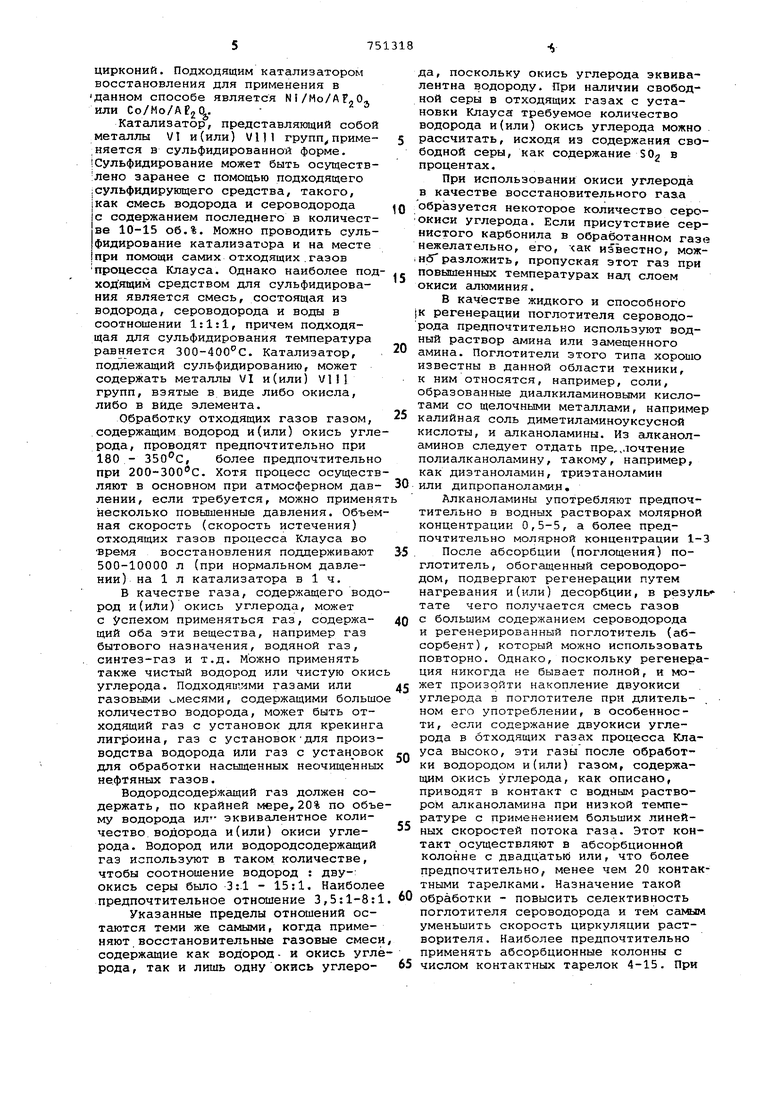

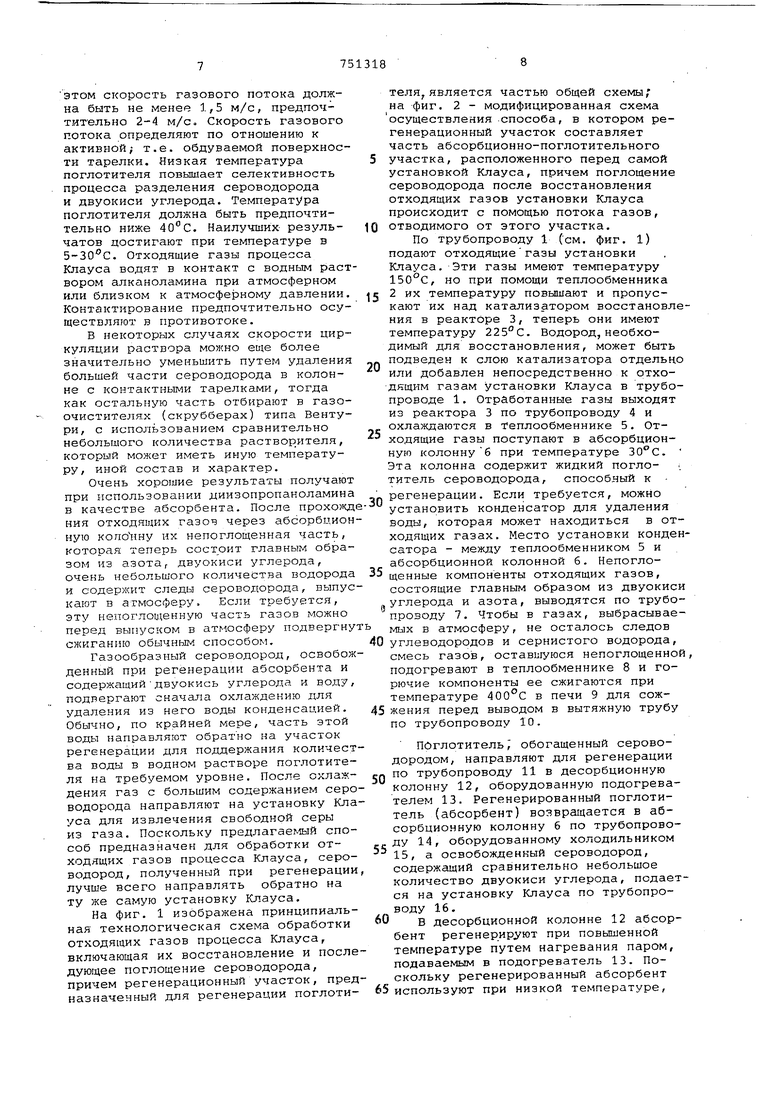

После нагревания до температуры выше 175°С отходящие газы процесса Клауса совместно с водородом или смесью газов, содержащей водород, пропускают над катализатором, состощим из сульфидированных металлов VI или VIII группы или смеси сульфидированных , металлов этих групп, с целью восстановления двуокиси серы до сернистого водорода. В то же время свободная сера превращается в сероводород. Катализаторами восстановления могут быть катализаторы содед)жащие молибден, вольфрам и (или хром в качестве металлов VI группы. Желательно, чтобы в эти катализаторы входил также, по крайней мере, один из металлов из группы железа, такой как кобальт, никель и(или) железо, в качестве металлов VI11 группы. В каче.стзе неорганического окисного носителя может быть использована одна из окисей или смесь из двух или трех окисей, выбранных из окисей таких элементов, как алюминий, кремний, магний, бор, торий. цирконий. Подходящим катализатором восстановления для применения в данном способе является Ni/Mo/AF,Оили Co/Mo/AEjOj. Катализатор, представляющий собой металлы VI и(или) VI11 групп приме;няется в сульфидированной форме. 1Сульфидирование может быть осуществлено заранее с помощью подходящего |Сульфидирующего средства, такого, |как смесь водорода и сероводорода |с содержанием последнего в количестве 10-15 об.%. Можно проводить сульфидирование катализатора и на месте при помощи самих отходящих.газов процесса Клауса. Однако наиболее под ходящим средством для сульфидирования является смесь, состоящая из водорода, сероводорода и воды в соотношении 1:1:1, причем подходящая для сульфидирования температура равняется 300-400С. Катализатор, подлежсцдий сульфидированию, может содержать металлы VI и(или) VII} групп, взятые в виде либо окисла, либо в виде элемента. Обработку отходящих газов газом, содержащим водород и(или) окись угле рода, проводят предпочтительно при 180 - , более предпочтительно при 200-ЗОО С. Хотя процесс осуществ ляют в основном при атмосферном давлении, если требуется, можно применя несколько повышенные давления. Объем ная скорость (скорость истечения) отходящих газов процесса ВСлауса во время восстановления поддерживают 500-10000 л (при нормальном давлении) на 1 л катализатора в 1 ч. В качестве газа, содержащего вод род и(или) окись углерода, может с успехом применяться газ, содержащий оба эти вещества, например газ бытового назначения, водяной газ, синтез-газ и т.д. Можно применять также чистый водород или чистую оки углерода. Подходятими газами или газовыми .мecями, содержащими больш количество водорода, может быть отходящий газ с установок для крекинг лигроина, газ с установокдля произ водства водорода или газ с установо для обработки насыщенных неочищенны нефтяных газов. Водородсодержащий газ должен содержать, по крайней мере, 20% по объ му водорода ИЛ эквивалентное количество водорода и(или) окиси углерода. Водород или Водородсодержащий газ используют в таком количестве, чтобы соотношение водород : дву-: окись серы было 3:1 - 15:1. Наиболе предпочтительное отношение 3,5:1-8: Указанные пределы отношений остаются теми же самыми, когда применяют восстановительные газовые смес содержащие как водород - и окись угл рода, так и лишь одну окись углерода, поскольку окись углерода эквивалентна водороду. При наличии свободной серы в отходящих газах с установки Клауса требуемое количество водорода и(или) окись углерода можно рассчитать, исходя из содержания свободной серы, как содержание SOg в процентах. При использовании окиси углерода в качестве восстановительного гааа образуется некоторое количество сероокиси углерода. Если присутствие сернистого карбонила в обработанном газе нежелательно, его, хак иэ вестно, можно разложить, пропуская этот газ при повышенных температурах нал слоем окиси алюминия. В качестве жидкого и способного K регенерации поглотителя сероводорода предпочтительно используют водный раствор амина или згьмещенного амина. Поглотители этого типа хорошо известны в данной области техники, к ним относятся, например, соли, образованные диалкиламиновыми кислотами со щелочными металлами, например калийная соль диметиламиноуксусной кислоты, и алканоламины. Из алканоламинов следует отдать пре,,лочтение полиалканоламину, такому, например, как диэтаноламин, триэтаноламин или дипpoпaнoлa ин. Алканоламины употребляют предпочтительно в водных растворах молярной концентрации 0,5-5, а более предпочтительно молярной концентрации 1-3 После абсорбции (поглощения) поглотитель , обогащенный сероводородом, подвергают регенерации путем нагревания и (или) десорбции, в резуль тате чего получается смесь газов с большим содержанием сероводорода и регенерированный поглотитель (абсорбе.нт) , который можно использовать повторно. Однако, поскольку регенерация никогда не бывает полной, и может произойти накопление двуокиси углерода в поглотителе при длительном его употреблении, в особенности, если содержание двуокиси углерода в отходящих газах процесса Клауса высоко, эти газы после обработки водородом и (или) газом, содержащим окись углерода, как описано, приводят в контакт с водным раствором алканоламина при низкой температуре с применением больших линейных скоростей потока газа. Этот контакт осуществляют в абсорбционной колонне с двадцатью или, что более предпочтительно, менее чем 20 контактными тарелками. Назначение такой обработки - повысить селективность поглотителя сероводорода и тем самым уменьшить скорость циркуляции растворителя. Наиболее предпочтительно применять абсорбционные колонны с числом контактных тарелок 4-15. При этом скорость газового потока должна быть не менее 1,5 м/с, предпочтительно 2-4 м/с о Скорость газового потока определяют по отношению к активной; т.е. обдуваемой поверхности тарелки. Низкая температура поглотителя повышает селективность процесса разделения сероводорода и двуокиси углерода. Температура поглотителя должна быть предпочтительно ниже . Наилучших резульчатов достигают при температуре в . Отходящие газы процесса Клауса водят в контакт с водным раст вором алканоламина при атмосферном или близком к атмосфе эному давлении Контактирование предпочтительно осуществляют в противотоке. В некоторых случаях скорости циркуляции раствора можно еще более значительно уменьшить путем удаления большей части сероводорода в колонне с контактными тарелками, тогда как остальную часть отбирают в газоочистителях (скрубберах) типа Вентури, с использованием сравнительно небольшого количества растворителя, который может иметь иную температуру, иной состав и характер. Очень хорошие результаты получают при использовании диизопропаноламина в качестве абсорбента. После прохожд ния отходящих газ04 через абсорбцион ную колонну их непоглощенная часть, которая теперь сострит главным образом из азота, двуокиси углерода, очень небольшого количества водорода и содержит следы сероводорода, выпус кают в атмосферу. Если требуется, эту непоглощенную часть газов можно перед выпуском в атмосферу подвергну сжиганию обычн1-а1м способом. Газообразный сероводород, освобож денный при регенерации абсорбента и содержащийдвуокись углерода и воду подвергают сначала охлаждению для удаления из него воды конденсацией. Обычно, по крайней мере, часть этой воды направляют обратно на участок регенерации для поддержания количест ва воды в водном растворе поглотителя на требуемом уровне. После охлаждения газ с большим содержанием серо водорода направляют на установку Кла уса для извлечения свободной серы из газа. Поскольку предлагаемый способ предназначен для обработки отходящих газов процесса Клауса, сероводород, полученный при регенерации лучше всего направлять обратно на ту же самую установку Клауса На фиг. 1 изображена принциписшьная технологическая схема обработки отходящих газов процесса Клауса, включающая их восстановление и после дующее поглощение сероводорода, причем регенерационный участок, пред назначенный для регенерации поглоти теля,является частью общей схемы; на фиг. 2 - модифицированная схема осуществления способа, в котором регенерационный участок составляет часть абсорбционно-поглотительного участка, расположенного перед самой установкой Клауса, причем поглощение сероводорода после восстановления отходящих газов установки Клауса происходит с помощью потока газов, отводимого от этого участка. По трубопроводу 1 Сем. фиг. 1) подают отходящиегазы установки Клауса. Эти газы имеют температуру 150°С, но при помощи теплообменника 2 их температуру повышают и пропускают их над катализатором восстановления в реакторе 3, теперь они имеют температуру 225°С. Водород, необходимый для восстановления, может быть подведен к слою катализатора отдельно или добавлен непосредственно к отходящим газам установки Клауса в трубопроводе 1. Отработанные газы выходят из реактора 3 по трубопроводу 4 и охлаждаются в Теплообменнике 5. Отходящие газы поступают в абсорбционную колонну б при температуре . Эта колонна содержит жидкий поглотитель сероводорода, способный к регенерации. Если требуется, можно установить конденсатор для удаления воды, которая может находиться в отходящих газах. Место установки конденсатора - между теплообменником 5 и абсорбционной колонной 6. Непоглощенные компоненты отходящих газов, состоящие главным образом из двуокиси углерода и азота, выводятся по трубопроводу 7. Чтобы в газах, выбрасываемых в атмосферу, не осталось следов углеводородов и сернистого водорода, смесь газов, оставигуюся непоглощенной, подогревают в теплообменнике 8 и горючие компоненты ее сжигаются при температуре 400°С в печи 9 для сожжения перед выводом в вытяжную трубу по трубопроводу 10. поглотитель обогащенный сероводородом, направляют для регенерации по трубопроводу 11 в десорбционную колонну 12, оборудованную подогревателем 13. Регенерированный поглотитель (абсорбент) возвращается в абсорбционную колонну 6 по трубопроводу 14, оборудованному холодильником 15, а освобожденный сероводород, содержащий сравнительно небольшое количество двуокиси углерода, подается на установку Клауса по трубопроводу 16. В десорбционной колонне 12 абсорбент регенерируют при повьшенной температуре путем нагревания паром, подаваемым в подогреватель 13. Поскольку регенерированный абсорбент используют при низкой температуре. между этим абсорбентом и абсорбентом подлежащим регенерации, происходит теплообмен в теплообменнике 17,после чего регенерированный абсорбент еще более охлаждается в холодильнике 15 Сероводородсодержащий газ, поступающий по трубопроводу 16, охлаждается в холодильнике 18, для того чтобы проиэоиша конденсация всех водяных паров, увлеченных газовым потоком, и конденсат возвращается в десорбци онную колонну по трубопроводу 19. В совмещенной схеме поток газа с большим содержанием сероводорода подводится к абсорбционной колонне 20 с абсорбентом сероводорода, способным к регенерации, по трубопроводу 21. Поток газа с малым содержа нием сероводорода выводится по трубопроводу 22, тогда как абсорбент, насыщенный сероводородом, подводится по трубопроводу 23 к десорбционной колонне 12 для регенерации. Тру бопроводеа 23 и 11 (от абсорбционной колонны б) соединяются в точке А и этой точки общий трубопровод, тоже обозначенный как 11, ведет к колонн 12. Регенерированный абсорбент выводится по трубопроводу 14, в тепло обменнике 17 подвергается теплообме |ну с абсорбентом, который должен бы подвергнут регенерации. В точке Б в направлении, противоположном пото ку от холодильника 15, трубопровод 14 раздваивается, и по ответвлению часть регенерированного абсорбента отводится в абсорбционную колонну б где он входит в контакт с восстанов ными отходящими газами установки Клауса. Основной же поток направляется обратно в абсорбционную колон ну 20 по трубопроводу 24. Сероводород, освобожденный из аб сорбента при регенерации, охлаждает ся в холодильнике 18 для удаления воды и направляется на установку 25 Клауса. Отходящие газы в этой установке отводятся по трубопроводу 1, а затем обрабатывгиотся, как было описано. Предлагаемый способ особенно при ден для обработки отходящих газов установки Клауса, если эти газы помимо сероводорода содержат сравнительно большое количество двуокиси углерода; Содержа 1ие двуокиси углерода в этих газах может быть выше 5 об.%,например может составлять 8-15 об.%, не вызывая особых технических затруднений при применении этого способа, и с экономической точки зрения способ будет оставаться приемлемым. Пример. Синтетический гаэ типа отходящих газов установки Клауса восстанавливают над сульфидированным катализатором, состоящим из Со/Мо/А 20з (3,2 вес.ч. Со, 13,4 вес.ч. Мо и 100 вес.ч. AfjOa) при этом для восстановления применяют смесь водорода и окиси углерода. Синтетический отходящий газ с содержанием двуокиси серы в разных количествах пропускают Нсщ катаипизатором вместе с восстанавливакядим газом с объемной скоростью 1700 л (при нормальном давлении) в 1 ч на 1 л катализатора. Вся газовая смесь имеет следукндий состав, об.%: переменные количества 0,5-0,6 0,3-0,4 Остальное Катализатор применяют в виде частиц размером 0,3-0,6 мм (30-50 меш). Сульфидирование катализатора проводят при максимальной температуре и давлении 10 кг/см с использованием смеси газов, состоящей из водорода и сероводорода, в которой содержание сероводорода составляет 12,5 об.%. При этом нагрев катализатора до указанной температуры производят этапами в течение 4 ч, начиная от комнатной температуры (в первый час от 20 до 100°С, во второй и третий часы от 100 до 250°С и в четвертый час от 250 до 375°С). После сульфидирования катализатор охлаждают до 100°С, причем подачу серюводо- , родсодержащей смеси газов непрерывно-. продолжают, потом пропускают только водород и, наконец, восстанавливают газы типа отходящих газов установки Клауса. Опыт проводят при разных температурах восстановления. Полученные результаты приведены в табл.1. Та б- лица 1 П р И мер 2. Синтетический газ типа отходящих газов процесса Клауса, содержащий кроме двуокиси .серы и сероводорода также небольшое количество газообразной свободной серы, восстанавливают водородом при при использовании того же самого .сульфидированного катализатора а именно Co/Mo/AfgOg, который приме няли в опытах, описанных в примере Газ типа отходящих газов процесса Клауса пропускают над указанным кат лизатором/ причем объемная скорость пропускания 1400 л (при нормальном давлении) газа в 1 ч на 1 л катализатора. Состав смеси газов до и пос восстановления приведен в табл. 2. Таблица Общая конверсия, вычисленная на основе израсходованного водорода,. равна 45%. Примерз. Синтетический газ типа отходящих газов процесса Клауса восстанавливают при помощи окиси, углерода над таким же сульфидир ован- ным кат ал и затором, а именно Co/Mo/APjO какой использовали в двух предыдущих примерах. Восстановление проводят при температуре 230 С, а объемную скорость пропускания газов типа отходящих газов процесса Клауса совместно с окисью углерода поддерживают рав ной 1700 (при нормальном давлении) в 1 ч на 1 л катализатора. Общая смесь газов до восставноления имеет с.эдующий состав, об. %: Остальное конверсия, вычисленная на основе израсходованной окиси углерода, была 35%. При повторении этого же опыта с объемной скоростью пропускания газов, равной 900 л (при нормальном давлении) газа в 1 ч на 1 л катализатора при такой же температуре, как и в предыдущем опыте, конверсия была 9-0%. П р и м е р 4. Отходящие газы процесса Клауса, содержащие больщое количество двуокиси углерода, восста(навливают водородом путем пропускания над сульфидированным катализатором, представляющим собой Co/Mo/AtgO при 220С. Смесь газов, полученная после восстановления, имеет следующий, состав, об.%: HjS2,5 Газ указанного состава пропускают со скоростью 2,0 м/с через колонну, содержащую 11-12 тарелок, причем в этой колонне циркулирует 27%-ный (по весу) водный раствор диизопропаноламина. Температура раствора диалканоламина прежде, чем он был приведен в контакт с сероводородсодержащим газом, была в одном случае 20С, а в другом . Состав обработанного газа, т.е. газа после того, как он прошел через раствор диизопропаноламина, и состав газа с большим содержанием сероводорода, после того, как этот газ был получен после регенерации указанного раствора амина, приведены в табл. 3. Обработанный газ отводят в печь для сжигания, а газ с большим содержанием сероводорода направляют обратно на установку Клауса, откуда поступили отходящие газь1. Таблица 3 Как видно из результатов опыта, при соблюдении условий предлагаемог способа сероводород поглощается с большой степенью избирательности да в присутствии большого количества двуокиси углерода. Пример 5. Смесьгазов, содержащую 2,37 об.% сероводорода и 10,38 об.% двуокиси углерода приводят в контакт с двухмолярным водным раствором диизопропаноламина в колонне с контактными тарелками при разных условиях. Условия, такие как температура,- скорость потока газа, количество тарелок в колонне и высота разбрызгивания раствора на этих тарелках, изменяют так, чтобы поддерживать концентрацию сероводорода в . обрабатываемом газе около 0,05 об,%. Результаты приведены в табл. 4. . Т а б л и ц а 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов процесса Клауса | 1973 |

|

SU959618A3 |

| Способ обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа | 2023 |

|

RU2824992C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ КОКСОВОГО ГАЗА | 2001 |

|

RU2210536C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1973 |

|

SU389656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1995 |

|

RU2098348C1 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО СОДЕРЖАНИЯ СЕРЫ В ГАЗАХ, ВКЛЮЧАЮЩИХ СЕРОВОДОРОД И ДРУГИЕ СОДЕРЖАЩИЕ СЕРУ КОМПОНЕНТЫ | 1997 |

|

RU2177361C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 1989 |

|

RU2035209C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ ИЗ ГАЗА | 2000 |

|

RU2236894C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРНИСТОГО АНГИДРИДА | 2006 |

|

RU2409517C2 |

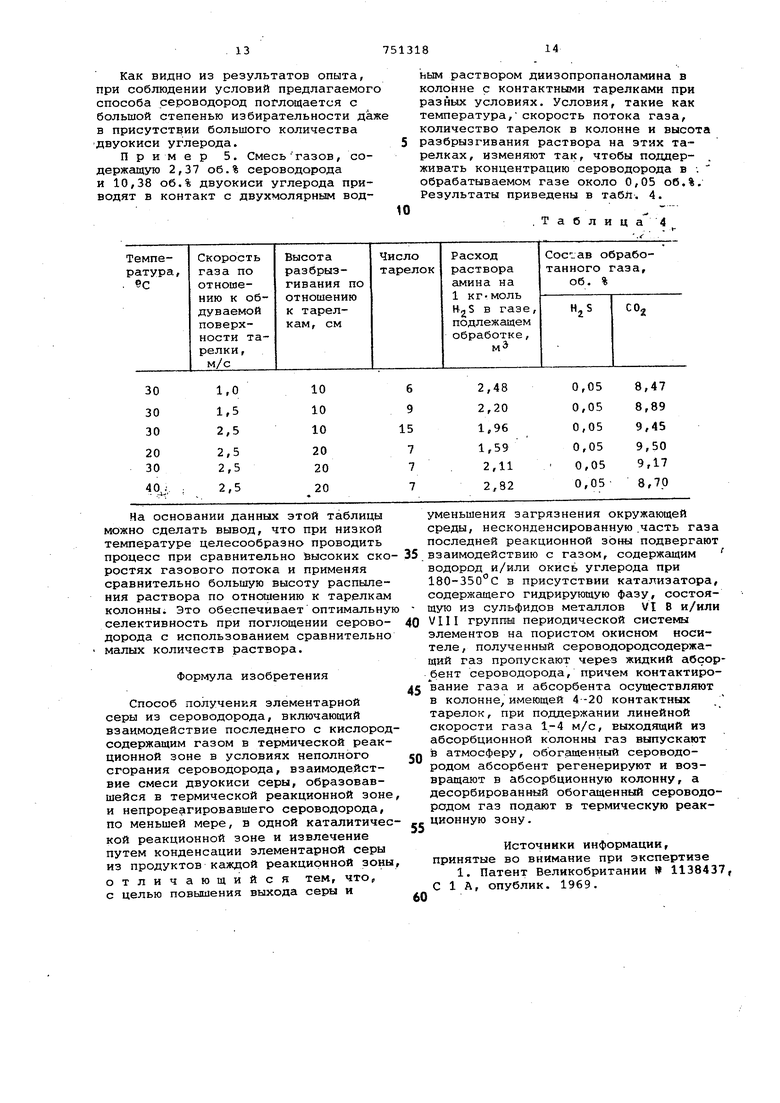

На основании данных этой таблицы можно сделать вывод, что при низкой температуре целесообразно проводить процесс при сравнительно йысоких скоростях газового потока и применяя сравнительно большую высоту распыления раствора по отношению к тарелкам колонны. Это обеспечивает оптимальну селективность при поглощении сероводорода с использованием сравнительно малых количеств раствора.

Формула изобретения

Способ получения элементарной серы из сероводорода, включающий взаимодействие последнего с кислородсодержащим газом в термической реакционной зоне в условиях неполного сгорания сероводорода, взаимодействие смеси двуокиси серы, образовавшейся в термической реакционной зоне и непрореагировавшего сероводорода, по меньшей мере, в одной каталитической реакционной зоне и извлечение путем конденсации элементарной серы из продуктов каждой реакционной зоны отличающийся тем, что, с целью повышения выхода серы и

уменьшения загрязнения окружающей среды, несконденсированную .часть газа последней реакционной зоны подвергают

35 взаимодействию с газом, содержащим водород и/или окись углерода при 180-350 с в присутствии катализатора, содержащего гидрирующую фазу, состоя- щую из сульфидов металлов Vt В и/или

40 VIII группы периодической системы элементов на пористом окисном носителе, полученный сероводородсодержащий газ пропускают через жидкий абсор бент сероводорода, причем контактироД5 вание газа и абсорбента осуществляют в колонне, имеющей 4--20 контактных тарелок, при поддержании линейной скорости газа 1-4 м/с, выходящий из абсорбционной колонны газ выпускают

CQ в атмосферу, обогащенный сероводородом абсорбент регенерируют и возвращают в абсорбционную колонну, а десорбированный обоггиценный сероводородом газ подают в термическую реакционную зону.

55

Источники информации, принятые во внимание при экспертизе

60

Авторы

Даты

1980-07-23—Публикация

1971-07-15—Подача