Область изобретения

Данное изобретение относится к получению гранул газовой сажи с расплавленным органическим соединением или смесью органических соединений. Эти продукты можно использовать во многих применениях, и особенно полезны они либо для получения маточных смесей, нагруженных сажей, либо для прямого введения газовой сажи в полимерную или эластомерную среду.

Уровень техники

При получении газовой сажи пользуются порошкообразными материалами с объемными плотностями в интервале от примерно 0,02 до 0,1 г/см3 и называются рыхлыми сажами. Из-за их низких плотностей и больших площадей поверхности рыхлые продукты являются когезионными, обладают очень плохими транспортировочными характеристиками и сильно пылят. Однако они являются диспергируемыми. Вследствие неудобных технологических качеств во многих применениях нельзя использовать преимущество их превосходной диспергируемости. Например, рыхлые сажи нельзя загружать контролируемым способом в стандартные диспергирующие устройства, такие как смесители Banbury, сдвоенные шнековые экструдеры и подобное.

Для улучшения технологических характеристик рыхлые продукты уплотняют. Для данной марки сажи технологические характеристики имеют тенденцию улучшаться с увеличением степени уплотнения. С другой стороны, с увеличением степени уплотнения постепенно ухудшается диспергируемость. Таким образом, улучшение объемных технологических характеристик получают взамен понижения диспергируемости. По этой причине степень уплотнения и средства, используемые для уплотнения рыхлых продуктов, зависят от их предполагаемых применений.

В промышленности в основном используют три основных способа достижения уплотнения. Эти способы в порядке обеспечения повышенной степени уплотнения следующие: перемешивание или вакуумная обработка рыхлого продукта, сухое гранулирование и влажное гранулирование. Так как во многих применениях характеристика газовой сажи зависит от достигнутой степени дисперсности, подходящая степень полученного уплотнения зависит от имеющегося у потребителей оборудования для диспергирования и, главным образом, от генерируемых напряжений сдвига. В результате процесса перемешивания или вакуумной обработки получают порошок, который невозможно перерабатывать в большом объеме и который поставляется только в упакованном в мешки виде. Однако вследствие того, что такая форма продукта обладает значительно большей диспергируемостью по сравнению с более плотными аналогами, ее используют там, где обязательным является легкое диспергирование.

Сухое гранулирование осуществляют во вращающихся барабанах. Промышленные барабаны имеют диаметры от 6 до 10 футов (1,8 - 3 м) и длину от 20 до 40 футов (6 - 12 м) и вращаются со скоростью от 5 до 20 об/мин. Рыхлый продукт непрерывно загружают с одного конца такого барабана. Обработка в барабане сухой сажи приводит к образованию небольших круглых гранул. Процессу образования гранул способствует использование затравочных гранул, которые обычно состоят из части полученных гранул, которые рециркулируют в загрузочный конец барабана. Обычно полученные в сухих барабанах продукты имеют относительно низкие плотности и, следовательно, являются относительно слабыми и имеют низкую устойчивость к истиранию. Как следствие, гранулы могут разрушаться при транспортировке, что ведет к ухудшению их объемных технологических характеристик. Существует много способов повышения прочности гранул. Эти способы включают добавку небольших количеств масла и связующего.

Гранулирование влажным способом осуществляют в штифтовых грануляторах. Такие установки состоят из цилиндра с диаметром от 0,4 до 1,5 м и длиной от 3 до 4 м. Вдоль оси установки расположен вращающийся стержень, снабженный множеством штифтов, обычно расположенных в форме спиралей со штифтами, почти достигающих стенки цилиндра. Скорость вращения стержня зависит от диаметра установки и требуемой степени (интенсивности) гранулирования. Скорости вращения можно менять в пределах от 300 до 1500 об/мин. В установку непрерывно подают рыхлую сажу и воду. Сочетание капиллярных сил, генерированных водой, в смеси сажа - вода и механического действия штифтов приводит к образованию сферических влажных гранул, преимущественно имеющих диаметр в диапазоне от 0,25 до 3 мм. Необходимое для операции гранулирования соотношение вода/сажа зависит от структуры сажи и во многих случаях равно 1:1. Выходящие из гранулятора влажные гранулы затем сушат в роторных сушилках. Из-за высокого содержания влаги в гранулах сушка представляет собой дорогостоящую операцию.

Несмотря на понижение диспергируемости гранул и сопутствующие стоимости сушки, штифтовое гранулирование широко применяют, так как оно дает более плотные, стойкие к истиранию гранулы, чем сухой способ. Кроме того, к воде для гранулирования можно легко добавить связующие, такие как лигносульфонаты, сахара или черную патоку, а также такие добавки как полиоксиэтиленовые неионные поверхностно-активные вещества, замещенный полиэтиленгликоль и т.д. Это служит увеличению прочности или, при использовании поверхностно-активных веществ, увеличению прочности и улучшению диспергируемости высушенных гранул.

В промышленности также пытаются улучшать соотношение между повышенной прочностью гранул и снижением диспергируемости, получая гранулы, не содержащие влаги и включающие масло. Не меняя классификации риска, можно допустить содержание масла в саже максимум 8 мас.%. Масло можно легко ввести в сажу посредством сухого гранулирования. При содержании масла более примерно 15 мас.% гранулы характеризуются как "слишком мягкие и пористые для работы с большим объемом".

Для получения гранул, содержащих масло, в различных смесителях используют водные эмульсии масла. Можно ожидать, что в большинстве случаев высушивание приведет к потере масла посредством способа перегонки паром и к необходимости дополнительных стадий процесса.

Штифтовое гранулирование можно также проводить с использованием чистого масла вместо эмульсии вода/масло. В этих случаях не требуется высушивания для удаления воды и поэтому не происходит потерь масла. Однако для образования гранул содержание масла в гранулах будет значительно больше 8 мас.%, что требует изменения их классификации риска.

Другим подходом, улучшающим соотношение между повышенной прочностью гранул и сниженной диспергируемостью, является гранулирование сажи в водной среде, содержащей латексы, совместимые с резиной. Обнаружено, что полученные композиции гранул после сушки обладают превосходными качествами для обработки и превосходной диспергируемостью для использования в резине. Как описано в Патенте США N 4,569,834, другие исследователи гранулируют газовую сажу при использовании водных дисперсий воскообразных полиалкилов, таких как полиэтиленовые парафины, а также обнаружено, что высушенные гранулы проявляют улучшенные технологические характеристики и диспергируемость. Однако в этих случаях гранулирование проводят в присутствии воды, поэтому необходимо включать дорогостоящую операцию высушивания. В водные эмульсии или дисперсии должны быть также включены, или образовываться в них, добавки. Кроме того, они должны быть термически стабильны при максимальных температурах сушки, достигаемых в промышленных роторных сушках. Эти факторы ограничивают класс материалов, которые можно использовать в операции гранулирования. Дополнительным ограничением является то, что добавка должна быть совместима со средой, в которой используется. Однако, такие композиции гранул, полученные путем штифтового гранулирования газовой сажи при использовании водных эмульсий и дисперсий различных веществ, являются полезными.

Другие исследователи разработали улучшенный способ агломерации, в котором водную суспензию газовой сажи смешивают с маслом, имеющим температуру размягчения выше примерно 100oC.

Для увеличения прочности гранул, полученных сухим способом, Медников и др. использовали до 5 мас.% расплавленного полиэтилена высокой плотности с температурой плавления 125 - 135oC. Описание этого способа предложено в работе Mednikov M.M., Osipov V.M., Zaidman I.G., Ivanovskii V.I., Oreklov S. V. and Ryabinkov A.I., "The Use of PE in Dry Pelletization of Carbon Black", International Polymer Science and Technology, Vol. 9, N 1, T/37 (1982). Такие полимеры имеют высокую вязкость, величина которой превышает 20 Па•сек при скорости сдвига 10 сек-1 при 190oC. Эти исследователи вводят твердый полиэтилен в переносимую воздухом рыхлую газовую сажу с температурой от 180 до 210oC. Авторы заявляют, что полимер плавится и затем адсорбируется на поверхности сажи. После этого сажу гранулируют сухим способом (температура не указана), получая гранулы, которые обладают массовой устойчивостью гранул на 2 - 5 кг выше соответствующей величины для гранул, полученных в отсутствие полиэтилена (примерно 8 кг).

В то время как способ Медникова и др. дает некоторое увеличение прочности гранул, достигнутый выигрыш прочности относительно мал. Кроме того, примеры вышеуказанного описания появились в Патенте Восточной Германии N 133,442, в котором заявлена эта технология. Необходимо отметить, что в Примере 1 указанного Патента установлено, что используемый полиэтилен имеет молекулярный вес 2600. Это не согласуется с установленным диапазоном молекулярных весов от 15000 до 150000, пригодных, как было сказано, для практического применения изобретения. Кроме того, как отмечается в этом Патенте, расплавленный полиэтилен служит в качестве места для образования агломератов (путем адгезии сажи на его поверхности). Это говорит о том, что расплавленный полимер является вязким. С другой сторон, полиэтилен, присутствуя в малом количестве (менее 5 мас.%) мигрирует в поры внутри агрегатов. Поэтому должно быть ясно, что указанный в Примере 1 молекулярный вес полиэтилена не является правильной величиной. Это утверждение подтверждается данными настоящей заявки, где установлено, что увеличения прочности не происходит при использовании расплава с низкой вязкостью, на уровне, указанном в Патенте Восточной Германии 133,442.

В Патенте США N 3,429,958 (Wallcott) используют другой подход к образованию диспергируемых гранул с хорошими объемными технологическими характеристиками. Wallcott гранулирует газовую сажу, используя расплавленный парафин в штифтовом смесителе. Полученные охлажденные гранулы, содержащие около 50 мас. % парафина, являются свободнотекущими (не пылящими) и, как обнаружено, обладают большей диспергируемостью в чернильной среде, чем гранулы, полученные обычным влажным способом. В этой работе в качестве примеров печных саж Wallcott использовали сажи HAF (DBP = 102 см3/100 г), SAF (DBP = 113 см3/100 г) и ISAF (DBP = 114 см3/100 г). Wallcott указывает, что для печных саж весовое соотношение газовая сажа : парафин должно быть порядка 50:50 и заявляет, что это соотношение должно находится в интервале от 50:50 до 30: 70. Таким образом, этот способ требует относительно высокого содержания парафина.

Способ, разработанный Wallcott, представляет собой значительный технологический успех. Однако для многих применений использованное Wallcott содержание парафина является чрезмерным. Во многих случаях (например, для смазывающей способности, для освобождения форм, для глянца, для повышенной ударопрочности и т.д.) существует предпочтительное содержание парафина, выше которого ухудшаются технические характеристики продукта. Часто предпочтительным является меньшее по сравнению с загрузкой сажи содержание парафина. Согласно этому использование гранул, содержащих 50% или более парафина для достижения требуемой загрузки сажи неизбежно будет приводить к добавке парафина более, чем требуемый уровень, ведущей к ухудшению технических характеристик и повышению стоимости. В некоторых применениях предпочтительно, чтобы содержание парафина в гранулах всегда было менее 48 мас.%. Кроме того, как будет дальше описано, способ штифтового гранулирования постепенно усложняется с повышением содержания жидкого парафина и для многих саж становится невозможным при содержании 48%.

Трудности, возникающие как при обработке гранул газовой сажи, так и при дисперсии гранул, дали основание для бизнеса по производству концентрированных дисперсий газовых саж в водных и неводных средах (которые часто называют маточными смесями или концентратами). Особо важным является производство маточных смесей в термопластичных полимерах. В этих случаях гранулированную сажу диспергируют в нагретом вязком термопластичном материале, таком как полиэтилен, полипропилен, акрилонитрил-бутадиен-стирольный сополимер, этиленвинилацетат и др. Дисперсию проводят в стандартном оборудовании для диспергирования, таком как смесители Bunbury или сдвоенные шнековые экструдеры или подобное. Для получения подходящих маточных смесей особо важным является образование дисперсий хорошего качества. По завершении процесса диспергирования маточную смесь подвергают, например, экструзии и затем нарезают в виде гранул для отправки потребителю.

Загрузка сажи в гранулы является, как подразумевается термином "концентрат", лучшим и будет зависеть от структуры сажи. Газовая сажа состоит из агрегатов, состоящих из частично соединенных исходных частиц. Пространства между первичными частицами образуют внутриагрегатные пустоты или пористость. Показанная структура устанавливает связь среднего числа первичных частиц на агрегат. Это установлено в работе Medalia A.I. "Morphology of Aggregates: 6. Effective Volume of Aggregates of Carbon Black From Electron Microscopy: Application to Vehicle Absorption and to Die Swell in Filled Rubber", J. Colloid and Interface Science, 32, 115 (1970). Величину этого объема можно определить, оценивая абсорбцию н-дибутилфталата (DBP) сажей и посредством процедуры ASTM D 2414. Эта величина представляет собой измерение объема жидкости, необходимой для заполнения внутри- и межагрегатных пор диспергированной сажи при капиллярном состоянии. Считают, что агрегаты газовой сажи в смеси сажа-DBP при капиллярном состоянии близки к их фракции с максимальной упаковкой.

По экономическим причинам предпочтительными являются большие загрузки сажи в маточной смеси или концентрате. Однако для быстрого введения во время разжижения вязкость концентрата не должна сильно отличаться от вязкости среды, в которой он диспергирован. Вязкость концентрата увеличивается с загрузкой пигмента и приближается к высокому значению, когда содержание в нем твердого вещества приближается к значению, необходимому для того, чтобы пигмент достиг его максимальной уплотненной фракции. Согласно этому для получения приемлемых вязкостей загрузка сажи и маточной смеси должна быть меньше, чем количество, при котором она достигает максимальной уплотненной фракции, и, следовательно, содержит мало воздуха или не содержит его совсем. Другими словами, загрузка сажи меньше, чем требуется для достижения капиллярного состояния.

В отличие от обычных маточных смесей гранулы данного изобретения получают при загрузках сажи, превышающих капиллярное состояние, с тем, чтобы они содержали воздух. Вследствие этого они могут казаться более вязкими, чем обычные маточные смеси. Однако влияние воздуха на вязкость уменьшается в реометре, работающем под давлением, так как приложенное высокое давление может уменьшать объем пустот между агрегатами сажи. Medalia и Sawyer продемонстрировали, что газовые сажи являются сильно сжимаемыми. Это обсуждается в работе Medalia A.I. and Sawyer R.L. "Compressibility of Carbon Black, Proc. Fifth Carbon Conference, 1961", Pergammon Press, NY, 1963, p. 563.

Критерий того, что гранулы данного изобретения получают на "сухой" стороне капиллярного состояние (то есть, они содержат воздух) в установках для агломерации с расплавленными органическими соединениями в отсутствие воды, можно использовать для того, чтобы отличить их от обычных маточных смесей, таких, которые описаны в литературе и которые обычно получают на "влажной" стороне капиллярного состояния (то есть гранулы маточной смеси по существу не содержат пустот). Выражения "сухая" и "влажная" сторона капиллярного состояния используют только для того, чтобы соответственно указать, содержится или не содержится воздух в гранулах, включающих смесь сажи и органического соединения.

Максимальное содержание сажи в обычных маточных смесях зависит от максимально приемлемой вязкости. По уже указанной причине объем полимера в маточной смеси по существу больше необходимого для достижения капиллярного состояния, как определено по величине абсорбции DBP сажи. Для маточных смесей одинаковой вязкости и для саж со сравнимыми площадями поверхностей загрузка, которая может быть достигнута, увеличивается с уменьшением содержания в саже DBP.

Диспергируемость сажи уменьшается с увеличением площади поверхности сажи и/или снижением содержания DBP. Вследствие возникающих при дисперсии трудностей (и в зависимости от применения) для получения маточных смесей редко используют сажи с низким содержанием DBP и очень большими площадями поверхности. Например, для использования там, где необходима чернота или защита от УФ излучения, сажа должна иметь минимальную площадь поверхности. Для получения подходящих концентратов с сажей, имеющей большую площадь поверхности, часто можно использовать продукт с высоким содержанием DBP. Таким образом, из практических соображений при получении маточных смесей находят компромисс между загрузкой сажи и качеством дисперсии. Поэтому в производстве маточных смесей сажи редко используют сажи с самым низким достижимым содержанием DBP.

Несмотря на стоимость концентраты или маточные смеси находят существенный рынок сбыта, так как получаемые продукты не содержат пыли, легко транспортируются и значительно легче диспергируются в совместимой термопластичной среде, чем сажи, гранулированные обычным способом. К удивлению было обнаружено, что газовые сажи, гранулированные с расплавленным органическим соединением или смесью органических соединений, которые при температурах окружающей среды являются твердыми, можно использовать вместо концентратов без значительных потерь эксплуатационных характеристик.

Описание изобретения

Настоящее изобретение касается получения и использования свободнотекущих (не пылящих), устойчивых к истиранию, диспергируемых гранул газовой сажи. Пользуясь преимуществами таких свойств, эти продукты можно использовать вместо обычных гранул газовой сажи в таких областях, как:

1) получение маточных смесей, нагруженных газовой сажей;

2) достижение более высоких загрузок сажи в обычных маточных смесях путем использования саж с более низкой структурой (то есть с меньшим содержанием DBP), не повышая их вязкости или не разрушая состояния дисперсии, которого достигают при использовании продуктов с более высокой структурой (то есть с более высоким содержанием DBP);

3) использование вместо обычных маточных смесей для введения газовой сажи в полимерную среду.

Согласно этому в первом варианте настоящее изобретение обеспечивает гранулу газовой сажи, содержащей газовую сажу от 10 до менее 48 мас.% органического соединения или смеси органических соединений, причем указанную гранулу получают путем агломерации при температуре выше точки плавления органического соединения или смеси органических соединений в отсутствие воды, при этом органическое соединение или смесь органических соединений имеет следующие характеристики:

а) точка плавления по крайней мере 25oC и предпочтительно выше 45oC;

б) в расплавленном состоянии и при использованной температуре агломерации демонстрирует разложение или разрушение менее 5%;

в) в расплавленном состоянии и при использованной температуре агломерации демонстрирует вязкость ниже 2 Па•сек при скорости сдвига 10 сек-1;

г) в расплавленном состоянии смачивает газовую сажу.

Использованный для образования гранул способ агломерации предпочтительно является сухим гранулированием или штифтовым гранулированием. Органическое соединение или смесь органических соединений предпочтительно представляет собой по крайней мере одно из: неполимерное органическое соединение, органический термопластичный гомополимер, органический термопластичный сополимер и парафин.

Настоящее изобретение обеспечивает также способ применения гранул согласно данному изобретению в виде маточной смеси или концентрата.

Дополнительные отличительные признаки и преимущества данного изобретения изложены в подробном описании, которое следует дальше, или их можно узнать, применяя данное изобретение на практике. Цели и преимущества данного изобретения реализованы и достигнуты в различных вариантах, описанных в подробном описании, и указаны в формуле изобретения.

Наилучшие способы осуществления данного изобретения

Гранулы данного изобретения можно получить путем агломерации либо в условиях интенсивного перемешивания как при обычном непрерывном штифтовом гранулировании, либо в значительно более мягких условиях, таких как в сухих барабанах. Согласно этому, поскольку степень перемешивания в большинстве устройств гранулирования, таких как дисковые грануляторы, установки для брикетирования, роликовые уплотнители, сдвиговые смесители и др., являются промежуточной между соответствующими величинами для сухих барабанов и штифтовых грануляторов, в практике настоящего изобретения будет приемлемо большинство устройств для агломерации при подходящих условиях. Например, в случае штифтового гранулирования и, как показал Wallcott, для парафина вместо воды, традиционно используемой в качестве когезионной жидкости, удерживающей вместе смоченные гранулы, можно использовать расплавленное органическое соединение или смесь органических соединений. Жидкость считается смачивающей, когда угол ее взаимодействия с твердым соединением менее 90oC. В случае гранулирования в сухом барабане расплавленное органическое соединение или смесь соединений можно вводить способом, аналогичным используемому в настоящее время способу введения масел. Однако содержимое барабана необходимо поддерживать при температурах выше точки плавления плавящегося соединения или смеси соединений.

Органическое соединение или смесь соединений, используемых в процессе гранулирования, предварительно выбирают таким образом, чтобы они были совместимы со средой, в которой диспергируют гранулируемый продукт. Совместимым является соединение, которое растворимо в используемой среде или смешивается с ней по крайней мере в том количестве, в котором применяется, более предпочтительно - имеет, по существу, более высокую растворимость или смешиваемость, чем применяемое количество.

При неиспользуемой температуре гранулирования расплавленное органическое соединение или смесь органических соединений должны быть устойчивы к разложению или разрушению. Подходящими являются такие органические соединения или смеси органических соединений, которые проявляют менее 5% разложения или разрушения в расплавленном состоянии и при температуре агломерации.

Органическое соединение или смесь органических соединений, подходящие для использования при получении гранулированных продуктов данного изобретения, должны отвечать следующим требованиям:

1) они являются твердыми при температурах, обычно встречающихся при доставке/обработке/транспортировке/хранении газовой сажи. Таким образом, они должны быть твердыми при температурах по крайней мере 25oC, и более предпочтительно выше 45oC;

2) в расплавленном состоянии и при использованной температуре гранулирования они проявляют разложение или разрушение в количестве менее 5%;

3) в расплавленном состоянии и при использовании температуры гранулирования они демонстрируют относительно низкую вязкость, ниже примерно 2 Па•сек при скорости сдвига 10 сек-1, так чтобы они могли быть распылены или превращены в небольшие капельки;

4) они смачивают газовую сажу.

Предпочтительно также, чтобы органическое соединение или смесь органических соединений были совместимы с подразумеваемым применением.

Примеры подходящих веществ включают, но не ограничены ими, простые органические соединения, полимерные материалы, смеси простых органических соединений, термопластичные гомополимеры и сополимеры, смеси гомо- или сополимеров, а также смеси простых органических соединений с сополимерными материалами. Гранулированные продукты после охлаждения до температуры ниже точки плавления органического соединения (соединений) состоят из диспергируемых, свободно текущих (непылящих), твердых, устойчивых к истиранию, непылящих гранул, которые имеют превосходную диспергируемость. Другими словами, по существу улучшен обмен между улучшением технологических характеристик и ухудшением диспергируемости. Во многих случаях гранулированные продукты данного изобретения можно использовать либо в виде концентратов или более преимущественно прямо вместо концентратов для введения газовой сажи в полимерную среду.

В предпочтительном варианте органическое соединение или смесь органических соединений являются полимерным парафином, таким как полиэтиленовый парафин, этилен-винилацетатный парафин и подобные, а также смесью этих парафинов. Такие предлагаемые для применения парафины хорошо известны специалистам и продаются различными компаниями, включая Allied Signal, под торговой маркой A-CR полиэтилены и A-CR сополимеры, BASF Corp., под торговыми марками LUWAXR и Montan Waxes, и Eastman Kodak, под торговой маркой EPOLENE Waxes. Парафины используют в резинах, пластиках и покрытиях как агенты для освобождения из пресс-форм и/или смазывающие вещества. Кроме того, они действуют как пигментные диспергирующие агенты и часто применяются в обычных составах маточных смесей сажи. Их используют экономно, так как при содержании больше оптимального уровня они могут неблагоприятно воздействовать на свойства среды и/или оказывать излишнее смазывающее действие. В большинстве применений после разжижения загрузка сажи значительно больше, чем парафина. Ниже более подробно обсуждаются органические соединения или смеси органических соединений.

Настоящее изобретение включает получение и применение твердых, непылящих, устойчивых к истиранию гранул газовой сажи. Их можно использовать для многих целей, таких как получение концентратов, или для использования вместо обычных концентратов для введения до 5 мас.% газовой сажи в покрытия и термопластичную полимерную среду. Гранулы настоящего изобретения получают посредством агломерации, наиболее удобно, в обычных штифтовых грануляторах непрерывного действия и сухих барабанах с использованием расплавленного органического соединения или смеси органических соединений в качестве когезионной жидкости, удерживающей гранулы вместе, в отсутствие воды. Чтобы избежать введения нежелательных количеств органического соединения (соединений) в предполагаемом применении, гранулы включают газовую сажу и от 10 до менее 50 мас.% органического соединения (соединений).

Объем жидкости (воды, масла или расплавленного органического соединения), использованный при гранулировании, оказывает большое воздействие на прочность "влажных" гранул. Ayala и др. различают несколько состояний гранулы при постепенном увеличении количества жидкости. Это описано в работе Ayala R. E. , Hartley P. A. and Rarfitt G.D. "The Relevance of Powder/Liquid Wettabilityto the Cohesiveness of Carbon Black Agglomerates", Part. Caract., 3, 26 - 31 (1986). Этими соединениями являются: 1) состояние сухой гранулы; 2) состояние маятникового типа, когда пустоты в грануле частично заполнены жидкостью, которая образует мостики между соседними агрегатами; 3) фуникулярное состояние, когда соседние области маятникового типа соединены в непрерывную систему жидкости с разбросанными включенными полостями воздуха; 4) капиллярное состояние, когда жидкость как раз заполняет все пустоты в гранулах, таким образом, что мениски на поверхности гранул обеспечивают максимальное давление капиллярного всасывания; и 5) состояние суспензии, когда содержание жидкости превышает количество, необходимое для капиллярного состояния. Когезионная сила, сообщенная жидкостью, которая смачивает сажу, увеличивается с увеличением содержания жидкости и достигает своего максимального значения при капиллярном состоянии. За капиллярным состоянием наступает быстрое уменьшение когезии при небольшом увеличении содержания жидкости. Устойчивость смоченных гранул увеличивается с увеличением когезии.

Ввиду того, что природа уплотняющих сил, участвующих в штифтовом гранулировании и гранулировании в сухом барабане, очень различается, количества жидкости, необходимые для образования гранул в этих двух процессах, могут различаться. Потребности в жидкости для этих двух операций, а также для других устройств для агломерации обсуждаются последовательно.

Штифтовое гранулирование

При штифтовом гранулировании механическое действие быстро движущихся штифтов служит для ориентирования агрегатов сажи в непосредственную близость, в то время как жидкость обеспечивает необходимое сцепление для удерживания агрегатов вместе в грануле. В случае отсутствия минимального количества жидкости сила ударов быстро движущихся штифтов с существующими гранулами приводит к дроблению гранул. Другими словами, минимальная степень когезии является необходимой для успешного проведения гранулирования в штифтовом грануляторе. Достаточная когезия газовой сажи достигается, когда содержание жидкости в гранулах находится между величиной, необходимой для достижения состояния маятникового типа и капиллярного состояния. С другой стороны, когда содержание жидкости по существу превышает количество, необходимое для достижения капиллярного состояния, образуется смоченная когерентная масса, которая замедляет образование гранул и выгрузку продукта из гранулятора. Кроме того, уровень производительности, необходимый для работы гранулятора, быстро увеличивается при небольшом увеличении содержания жидкости (за капиллярным состоянием), в то время как снижается качество выгружаемых гранул, в смысле их сферичности и однородности.

Согласно этому для гранулирования в штифтовом грануляторе объем добавляемой к саже жидкости должен быть больше, чем количество, необходимое для начала образования значительных связей маятникового типа, и меньше, чем количество, необходимое для достижения капиллярного состояния. Предпочтительно проводить гранулирование в состоянии маятникового типа и/или в фуникулярном состоянии, когда получаемые гранулы содержат воздушные пустоты.

Правильную оценку количества жидкости, необходимого для достижения капиллярного состояния, можно получить из оценки DBP в рыхлой саже (обозначено FDBP). Это количество обеспечивает меру объема DBP, необходимого для достижения капиллярного состояния в смеси сажа-DBP, и сравнима по величине с объемом жидкости, необходимой для достижения капиллярного состояния в грануле. Согласно этому массовый процент содержания жидкости в гранулах, выходящих из штифтового гранулятора, Wliq,max, должен быть меньше, чем количество

где FDBP выражают в см3/100 г сажи и ρliq является плотностью расплавленного соединения (соединений) в г/см3. Так как для большинства органических соединений ρliq ≤ 1,0 г/см3, условия, что Wliq,max меньше 48% всегда достигают, когда степень штифтового гранулирования сажи с FDBP равна или меньше 92 см3/100 г.

Начало образования значительных связей маятникового типа происходит, когда все внутриагрегатные поры заполнены и между агрегатами газовой сажи сразу начинает формироваться большое количество мостиков из жидкости. Агрегат является наименьшей диспергируемой единицей газовой сажи. Он состоит из соединенных (сцепленных) первичных частиц. Для непористых первичных частиц размер первичной частицы обратно пропорционален площади поверхности сажи. Между первичными частицами, образующими агрегат, находятся пустоты или поры. Так как внутриагрегатные поры являются наименьшими из присутствующих в гранулах, они первыми наполняются смачивающей жидкостью. Только после того, как заполнится объем внутриагрегатных пор (называемый также поглощенный объем), может образоваться большое количество когезионных межагрегатных связей маятникового типа.

Medalia разработал процедуру оценки поглощенного объема из значения DBP. Это описано в работе Medalia A.I. "Effective Degree of Immobilization of Rubber Occluded within Carbon Black Aggregates", Rubber Chemistry & Technology, 45, (5), 1172 (1972). Величину поглощенного объема, φ в см3/г газовой сажи, можно получить, используя соотношение

φ = [(DBP)-21,5]/127,0. (2)

Содержание DBP, достигнутое во время процесса гранулирования, будет зависеть от интенсивности процесса гранулирования и будет находиться между значениями FDBP и измельченной DBP, CDBP. CDBP определяют посредством процедуры ASTM D 3493-93. Обычно величина CDBP является на 15 - 25% (скажем, 20%) меньше величины FDBP. Таким образом, величину минимального поглощенного объема получают, используя в уравнении (2) величину CDBP вместо DBP, то есть

φ = [(CDBP)-21,5]/127,0.

Так как для обеспечения сцепления, необходимого для удерживания гранул вместе в штифтовом грануляторе, требуются связи маятникового типа, минимальный процент содержания жидкости Wliq,min, необходимой для штифтового гранулирования, можно выразить как

Wliq,min ≥ ρliq(100φ)/(1+ρliqφ) (3)

Таким образом, например, для сажи с величиной FDBP 92 см3/100 г сажи минимальное рассчитанное содержание расплавленного органического соединения, необходимое для образования гранул (предположив, что ρliq = 1,0 г/см3 и CDBP составляет 73,6 см3/100 г газовой сажи), равно 29,1%. В соответствии с этим для сажи с величиной FDBP 92 см3/100 г сажи содержание органического соединения будет в диапазоне от 29.1 до 48%, а в условиях практического гранулирования (когда гранулы содержат некоторое количество пустот, и величина DBP находится между CDBP и FDBP) количество органического соединения в гранулах будет около 38,5 мас.%. Кроме того, при уменьшении величины FDBP продукты будут содержать меньшее количество органического вещества.

Сухое гранулирование

Как уже отмечалось, гранулы получают в сухом барабане в значительно менее жестких условиях, чем в штифтовом грануляторе. Как следствие, величина FDBP немного снижается. Кроме того, гранулы могут образовываться в отсутствие когезионной жидкости. Однако полученные гранулы имеют низкие плотности и непрочны. Увеличения прочности можно достигнуть посредством добавления определенного минимального количества плавящегося органического соединения или смеси органических соединений. Степень достигнутого увеличения прочности зависит от количества добавленного органического соединения или смеси органических соединений. При низком содержании расплава масса жидкости движется к внутриагрегатным зонам, при этом достигают небольшого увеличения прочности. Если количество добавленного расплавленного органического соединения или смеси органических соединений увеличивают, то несмотря на неполное заполнение внутриагрегатных пор, получают некоторое увеличение прочности. Это увеличение прочности происходит вследствие того, что некоторые агрегаты, образующие гранулы, находятся достаточно близко друг к другу, и происходит образование связей маятникового типа. Как будет показано, некоторое увеличение прочности гранул может происходить при содержании расплавленной органической добавки ниже 10 мас.%. Предпочтительным способом проведения сухого гранулирования является, в первую очередь, получение однородной смеси рыхлой сажи с необходимым расплавленным органическим соединением (соединениями). Такие смеси можно получить, например, посредством непрерывной подачи рыхлой сажи и расплавленного органического материала в аппарат для измельчения или другое высокоэффективное измельчающее устройство. Более предпочтительно, когда содержание расплавленного соединения (соединений) ниже необходимого для достижения состояния маятникового типа, рыхлая сажа и распыленный расплавленный материал могут быть смешаны в обычном штифтовом грануляторе непрерывного действия. После этого смесь рыхлой сажи и органического соединения можно подавать в нагретый барабан вместе с рециркулированными гранулами продукта.

Периодические способы гранулирования

Как отмечено ранее, для производства продуктов данного изобретения можно использовать периодические способы гранулирования. Единственным ограничением является то, что гранулирование производят в отсутствие воды, и использованное количество расплавленного органического вещества составляет более 10 и менее 48 мас.% массы гранулированной композиции. Особо предпочтительный периодический способ гранулирования включает использование дисковых грануляторов и одного из различных устройств для уплотнения.

Подходящие плавящиеся соединения

Органические соединения или смесь соединений, подходящие для использования при получении продуктов данного изобретения, должны иметь следующие характеристики:

1) Они являются твердыми при температурах, обычно встречающихся во время доставки/обработки/транспортировки/хранения газовой сажи. Таким образом, они должны быть твердыми при температурах по крайней мере 25oC и, более предпочтительно, выше 45oC.

2) В расплавленном состоянии и при используемой температуре гранулирования они демонстрируют разложение или разрушение в количестве менее 5%.

3) В расплавленном состоянии и при используемой температуре гранулирования они демонстрируют относительно низкую вязкость, ниже примерно 2 Па•сек, при скорости сдвига 10 сек-1, поэтому их можно распылять или преобразовывать в небольшие капли.

4) Они смачивают газовую сажу.

Предпочтительно, чтобы органическое соединение или смесь органических соединений были также совместимы с предполагаемым применением.

Примеры подходящих органических соединений включают простые органические соединения, полимерные материалы, смеси простых органических соединений, термопластичные гомополимеры и сополимеры, смеси гомо- и сополимеров, а также смеси простых органических соединений с полимерными материалами и их смесями. Предпочтительными полимерными соединениями являются:

1) Гомополимеры или сополимеры этилена с по крайней мере одним из мономеров, состоящих из бутена, гексена, октена, норборнена, винилацетата, акриловой кислоты (присутствует в виде кислоты или иономера), метакриловой кислоты (присутствует в виде кислоты или иономера), алкил(C1-C9)акрилата, малеинового ангидрида, сложного моноэфира малеиновой кислоты и монооксида углерода.

2) Гомополимеры (атактические, изотактические и синдиотактические формы) пропилена и сополимеры с этиленом; полинорборнен; полиоктенамер.

3) Гомополимеры стирола или сополимеры с по крайней мере одним из следующих соединений: α-метилстирол, винилтолуол, акрилонитрил, бутадиен, малеиновый ангидрид, инден, кумарон и алкилакрилаты.

4) Полиэтиленгликоли; гомополимеры окиси этилена и окиси пропилена и статические или блок-сополимеры; этоксилированные или этоксилированные/пропоксилированные фенолы, алкилфенолы, алифатические амины, алифатические амиды, многоатомные спирты, сложные эфиры многоатомных спиртов и полиамины.

5) Смолы, полученные путем этерификации экстракционной канифоли, живичной канифоли, канифоли из таллового масла (tall oil rosin), абиентиновой кислоты (или ее гидрированных производных) с многоатомным спиртом, выбранным из этиленгликоля, глицерина или пентаэритрита.

6) Продукты конденсации димерной кислоты с диолом или диамином; поликапролактон или поликапролактам.

Особо предпочтительными являются полимерные материалы с относительно низкими молекулярными весами, которые плавятся и образуют жидкости с низкой вязкостью при умеренно низких температурах, такие как коммерчески доступные полиэтилен, полиэтилен-полибутен, этилен-акриловая кислота и этилен-винилацетатные парафины. Органические соединения могут также содержать небольшие количества добавок, таких как диспергирующие агенты, УФ-стабилизаторы и антиоксиданты. При комнатной температуре эти добавки могут быть твердыми или жидкими до тех пор, пока вся использованная при гранулировании композиция обладает соответствующими характеристиками. Потенциальное число органических соединений или смесей соединений, удовлетворяющих указанным характеристикам, велико.

Агломерацию или гранулирование можно проводить в обычных грануляторах или устройствах для уплотнения при условии выполнения следующих требований:

1) Установка снабжена устройством для плавления и введения необходимого расплавленного соединения или смеси соединений либо в блок, используемый для его равномерного распределения на рыхлой саже, либо в гранулятор.

2) Температура сажи равна или выше точки плавления органического соединения или смеси органических соединений.

3) Содержимое гранулятора поддерживают при температуре, равной или выше точки плавления органического соединения или смеси органических соединений.

4) Установка снабжена устройствами для охлаждения агломерированного или гранулированного продукта до температуры ниже температуры затвердевания расплавленного материала.

Агломерированный или гранулированный продукт после охлаждения до температуры ниже точки плавления органического соединения или смеси органических соединений состоит из диспергируемых, свободно текущих, твердых, устойчивых к истиранию, не пылящих гранул, предпочтительные размеры которых находятся в диапазоне от 0,2 до 6,0 мм. Увеличение прочности происходит вследствие того, что связи типа маятниковых и фуникулярные связи отвердевают и образуют твердые межагрегатные мостики.

Такие мостики являются значительно прочнее Ван-дер-Ваальсовых сил притяжения, являются жесткими и во многих случаях более прочными, чем мостики жидкости, присутствующие в гранулах, содержащих масла.

Приведенные далее примеры призваны проиллюстрировать настоящее изобретение, но не ограничивают его.

Экспериментальная часть

Периодическое штифтовое гранулирование

Приготовление образцов осуществляют в штифтовом грануляторе периодического действия диаметром 8 дюймов (0,2 м) и длиной 8 дюймов (0,2 м). Центральный стержень снабжен четырнадцатью штифтами диаметром 0,5 дюйма (0,013 м), которые почти достигают стенок цилиндра. Скорость вращения стержня можно варьировать от 100 до примерно 1700 оборотов в минуту. Цилиндрическую стенку установки можно нагревать электрическим способом до температур до 300oC.

Гранулирование осуществляют, помещая в гранулятор известное количество сажи (обычно 400 г). После этого обычно добавляют жидкость при вращении ротора со скоростью от 50 до 100 оборотов в минуту. Если когезионной жидкостью является вода, ее вспрыскивают в гранулятор через распылитель. Если когезионной жидкостью является расплавленное органическое соединение или смесь соединений, ее вливают в предварительно нагретый гранулятор (температура стенки от 200 до 300oC), когда температура сажи достигнет значения, необходимого для плавления органического соединения (соединений). Необходимо отметить, что в грануляторах периодического действия температура сажи не должна быть равной или выше температуры плавления расплавленного соединения (соединений). В присутствии этого соединения и при использованных здесь высоких температурах гранулятора температура смеси быстро поднимается до значения выше точки плавления органического соединения (соединений). После добавления расплавленного материала скорость вращения гранулятора доводят до требуемой величины. Обычно образование гранул с органическими жидкостями происходит в течение 3 минут, а с водой - в течение 3 - 10 минут.

Непрерывное штифтовое гранулирование

Горячую рыхлую сажу, имеющую площадь поверхности 43 м2/г и FDBP 135 см3/100 г, подают со скоростью примерно 180 фунтов в час (0,02 кг/сек) в гранулятор диаметром 10 дюймов (0,25 м) и длиной 61 дюйм (1,54 м). Расплавленный парафин при температуре 175oC одновременно добавляют в гранулятор через разбрызгиватель под давлением. Температуру стенок гранулятора поддерживают около 175oC. Ротор, снабженный примерно 120 штифтами расположенными в форме двойной спирали, вращается с определенной скоростью.

Гранулирование в сухом барабане

Гранулирование осуществляют в барабане диаметром 15,5 дюйма (0,39 м) и длиной 24 дюйма (0,61 м), который вращается со скоростью от 20 до 35 оборотов в минуту. Температуру барабана поддерживают от 55 до 65oC. Необходимое количество расплавленного органического вещества смешивают с рыхлой сажей в смесителе. Полученный нагретый порошок, содержащий 300 г газовой сажи, добавляют в течение примерно 45 минут к 200 г слою затравочных гранул во вращающемся барабане. Процесс гранулирование завершается приблизительно через четыре часа. В начальной стадии затравочные гранулы состояли из гранул, полученных в штифтовом грануляторе. Во втором цикле гранулирования в качестве затравочных гранул используют продукт из первого цикла. И наконец, в третьем цикле гранулирования в качестве затравки используют продукт из второго цикла. В этих условиях конечный продукт (из третьего цикла) содержит только 6,4% исходного затравочного материала.

Оценка продукта

Оценкой прочности гранул служат тесты на массовую прочность гранул (ASTM D1937-93), прочность на раздавливание индивидуальных гранул (ASTM D3313-92) и прочность на истирание гранул (используют модификацию процедуры ASTM D4324). Модификация теста ASTM D4324 состояла из определения общего количества пыли, образующейся после встряхивания образца в течение 5 и 20 минут, как требуется тестом нет разницы в количествах образующейся пыли в указанных двух случаях. Плотность выходящих гранул определяли путем размещения известного (по весу) количества гранул, просеянных до узкого распределения по размеру, в градуированный цилиндр и утрясая затем образец до постоянного объема.

Диспергируемость оценивают как в среде пластика (ABS), так и в жидкой среде. Подробности использованных процедур приведены далее.

Сополимер акрилонитрила-бутадиена-стирола (ABS) представлял собой GPM 5600-0000 производства GE Plastics, его получали от Polimerland Inc. Маточные смеси для газовых саж в ABS смешивают в смесителе Banbury с вместимостью 1,6 литра при загрузках газовой сажи от 20 до 50 мас.%. Кажущиеся вязкости расплавов определяют, используя Monsanto Processibility Tester (MPT) с капилляром, имеющим соотношение длины к диаметру 20:1 и диаметр 1,5 мм. Кажущиеся вязкости измеряют при скорости сдвига 600 сек-1 и температуре 230oC.

Маточные смеси и гранулы, содержащие парафин, разжижают на инжекторной формовочной машине Battenfeld BA 500 E до 1% загрузки сажи в ABS. Цвет основного тона (величину L*) разжижения определяют, используя Hunter LabScan, (0,45) степень геометрии, 10 степень наблюдения, CIElab и осветитель D65. Величина L* падает с увеличением черноты (степени черноты).

Определение ударной прочности по Изоду проводят согласно ASTM D256. Оценку дисперсии определяют, используя карту классификации дисперсий по Кэботу (Cabot Dispersion Classification chart), "Carbon Black Dispersion", Cabot Corporation Technical Report S-131. В этой процедуре разжижения оценивают при 100-кратном усилении, а размеры и количества недиспергированных единиц визуально сравнивают с данными стандартной карты. Размеры недиспергированных единиц увеличиваются с увеличением величины числа оценки (от 1 до 6), а их количества постепенно увеличиваются от A до F. Далее в Примерах даны экспериментальные подробности.

Примеры

Эксперименты проводят с целью демонстрации, что газовые сажи с различной структурной степенью (определенной по величине FDBP) и различными площадями поверхности можно легко гранулировать с разнообразными расплавленными органическими соединениями или смесями органических соединений, которые удовлетворяют условиям, приведенным выше. Эти исследования проводят в нагретом штифтовом грануляторе периодического действия. Если не указано иначе, в операции гранулирования используют 400 г рыхлой сажи. FDBP и площади поверхностей использованных саж, составы и количества использованных органических соединений, примененные условия агломерации и содержание сажи в гранулах перечислены ниже.

Примеры 1-6: Получение гранул газовой сажи

Использованная в этих примерах сажа имеет площадь поверхности 140 м2/г и FDBP 114 см3/100 г сажи

Пример 1. Сажу гранулируют с 250 г AC-6 полиэтиленового парафина, точка плавления около 100oC, при 500 об/мин в течение 3 минут, получая гранулы, содержащие 61,5 мас.% сажи.

Пример 2. Сажу гранулируют с 325 г AC-6 полиэтиленового парафина, точка плавления около 100oC, при 500 об/мин в течение 3 минут, получая гранулы, содержащие 55,2 мас.% сажи.

Пример 3. Сажу гранулируют со смесью 245 г AC-6 полиэтиленового парафина и 25 г жидкого поверхностно-активного вещества полиизобутиленсукцинимида (Lubrizol L2165), точка плавления около 90oC, при 500 об/мин в течение 3 минут, получая гранулы, содержащие 59,7 мас.% сажи.

Пример 4. Сажу гранулируют со смесью 293 г AC-6 полиэтиленового парафина и 32 г жидкого поверхностно-активного вещества полиизобутиленсукцинимида (Lubrizol L2165), точка плавления около 90oC, при 500 об/мин в течение 2,5 минут, получая гранулы, содержащие 55,2 мас.% сажи.

Пример 5. Сажу гранулируют с 300 г парафина (Aldrich), точка плавления от 53 до 56oC, при 500 об/мин в течение 5 минут, получая гранулы, содержащие 57,1 мас.% сажи.

Пример 6. Сажу гранулируют с 375 г парафина (Aldrich), точка плавления от 53 до 56oC, при 500 об/мин в течение 1 минуты, получая гранулы, содержащие 51,6 мас.% сажи.

Примеры 7-9: Получение гранул газовой сажи

Использованная в этих примерах сажа имеет площадь поверхности 230 м2/г и FDBP 70 см3/100 г сажи.

Пример 7: Сажу гранулируют с 180 г AC-6 полиэтиленового парафина, точка плавления около 100oC, при 800 об/мин в течение 3 минут, получая гранулы, содержащие 69,0 мас.% сажи.

Пример 8: Сажу гранулируют с 216 г AC-6 полиэтиленового парафина, точка плавления около 100oC, при 800 об/мин в течение 3 минут, получая гранулы, содержащие 64,9 мас.% сажи.

Пример 9: Сажу гранулируют со смесью 195 г AC-6 полиэтиленового парафина и 21 г жидкого поверхностно-активного вещества полиизобутиленсукцинимида (Lubrizol L2165), точка плавления около 90oC, при 500 об/мин в течение 2 минут, получая гранулы, содержащие 64,9 мас.% сажи.

Примеры 10-14: Получение гранул газовой сажи

Использованная в этих примерах сажа имеет площадь поверхности 220 м2/г и FDBP 100 см3/100 г сажи.

Пример 10: Сажу гранулируют с 375 г CARBOWAXR полиэтиленгликоля с молекулярным весом около 1000 (PEG 1000, Union Carbide), точка плавления около 38oC, при 500 об/мин в течение 3 минут, получая гранулы, содержащие 51,6 мас.% углерода.

Пример 11: Сажу гранулируют со смесью 135 г CARBOWAXR PEG1000, полиэтиленгликоля с молекулярным весом около 1000, и 240 г TERGITOLR XD, поверхностно-активного вещества на основе сополимера окислов этилена и пропилена (Union Carbide), точка плавления около 30oC, при 500 об/мин в течение 3 минут, получая гранулы, содержащие 51,6 мас.% углерода.

Пример 12: Сажу гранулируют со смесью 135 г CARBOWAXR PEG1000, полиэтиленгликоля с молекулярным весом около 1000, и 240 г TERGITOLR XH, поверхностно-активного вещества на основе сополимера окислов этилена и пропилена (Union Carbide), точка плавления около 30oC, при 500 об/мин в течение 3 минут, получая гранулы, содержащие 51,6 мас.% углерода.

Пример 13: Сажу гранулируют со смесью 135 г CARBOWAXR PEG1000, полиэтиленгликоля с молекулярным весом около 1000, и 240 г TERGITOLR XJ, поверхностно-активного вещества на основе сополимера окислов этилена и пропилена (Union Carbide), точка плавления около 30oC, при 500 об/мин в течение 3 минут, получая гранулы, содержащие 51,6 мас.% углерода.

Пример 14: Сажу гранулируют со смесью 375 г TERGITOLR XD, поверхностно-активного вещества на основе сополимера окислов этилена и пропилена (Union Carbide), точка плавления около 30oC, при 500 об/мин в течение 3 минут, получая гранулы, содержащие 51,6 мас.% углерода.

Примеры 15-16: Получение гранул газовой сажи

Использованная в этих примерах сажа имеет площадь поверхности 42 м2/г и FDBP примерно 124 см3/100 г сажи. В гранулятор помещают 350 г рыхлой сажи.

Пример 15: Сажу гранулируют со смесью 330 г полиэтиленового и полибутенового парафинов (15 и 85%, соответственно, от фирмы Allied Signal), точка плавления около 100oC, при 800 об/мин в течение нескольких минут, получая гранулы, содержащие 51,5 мас.% сажи.

Пример 16: Сажу гранулируют с 348 г стеариновой кислоты, точка плавления около 71oC, при 800 об/мин в течение 6 минут, получая гранулы, содержащие 50,1 мас.% сажи.

Пример 17-18: Получение гранул газовой сажи

Использованная в этих примерах сажа имеет площадь поверхности 42 м2/г и FDBP примерно 124 см3/100 г сажи.

Пример 17: Сажу гранулируют со смесью углеводородных полимеров: 85 г PICCOVAR L-30 и 85 г PICCO 6100, полученных от Hercules и имеющих точку плавления около 120oC, при 500 об/мин в течение 2 минут, получая гранулы, содержащие 70,2 мас.% сажи.

Пример 18: Сажу гранулируют со смесью углеводородных полимеров: 100 г PICCOVAR L-30 и 100 г PICCO 6100, полученных от Hercules и имеющих точку плавления около 120oC, при 500 об/мин в течение 1,3 минут, получая гранулы, содержащие 66,7 мас.% сажи.

Как показывает Уравнение (1), все гранулы вышеуказанных Примеров получены на "сухой" стороне капиллярного состояния, это означает, что они содержат воздух.

Примеры 19-22: Определение объема гранул

Для того чтобы дополнительно подтвердить утверждение, что гранулы содержат воздух (то есть пустоты), проводили исследования ртутной порометрии с целью определения объемов пустот внутри гранул. Присутствие таких пустот показывает, что гранулы настоящего изобретения содержат воздух и, следовательно, образованы на "сухой" стороне капиллярного состояния. Гранулы для этих исследований получают в штифтовом грануляторе периодического действия, используя либо полиэтиленовый парафин (PE), Примеры 19 и 20, или этилен-винилацетатный парафин (EVA), Примеры 21 и 22. Во всех случаях гранулы получают при 500 об/мин, используя сажу, имеющую рыхлый DPB 74 см3/100 г и площадь поверхности 210 м2/г. Используемые в исследованиях порометрии просеянные гранулы имеют размеры более чем примерно 300 микрон.

Величину объема пустот внутри гранул получают, определяя объем пор, занятых ртутью при давлениях проникания в диапазоне от 24 до 33000 фунтов/кв. дюйм (0,165 - 228 МПа), что соответствует размеру пор от 8900 (8,9 микрон) до 6,5 нм. Так как гранулы имели размеры, которые значительно больше, чем размеры пор рассмотренного диапазона, и так как значительное внедрение ртути происходит при более низких давлениях проникания, вероятно, что фактические объемы пор внутри гранул несколько большие указанных значений. Рассчитывают объемы, сажи, принимая ее скелетную плотность, равной 1,86 г/см3, парафина, принимая его плотность, равной 0,92 г/см3, и воздуха в гранулах. Полученные результаты приведены в Таблице 1 и показывают, что гранулы настоящего изобретения образованы на "сухой" стороне капиллярного состояния.

Примеры 23-26: Непрерывный способ штифтового гранулирования

Рыхлую сажу с FDBP 140 см3/100 г и площадью поверхности 46 м2/г гранулируют с EVA парафином в грануляторе непрерывного действия при нескольких скоростях вращения ротора. Полученные образцы характеризуют с точки зрения содержания в них парафина (термогравиметрический анализ), плотности (tap densities), среднего размера (посредством ручного просеивания), массовой прочности гранул, прочности на раздавливание и истирание. Гранулы являются достаточно прочными настолько, что превышают измерительные способности инструментов: 90 фунтов для теста на массовую прочность гранул (MPS) и 160 г для теста на прочность гранул на раздавливание (PCS). Полученные результаты представлены в Таблице 2.

Результаты Табл. 2 показывают, что при увеличении скорости вращения ротора содержание сажи в гранулах и плотность партии имеют тенденцию увеличиваться. Это означает, что содержание парафина и плотности гранул можно варьировать, меняя жесткость условий операции гранулирования. Во всех случаях получают гранулы с большой устойчивостью к истиранию (что продемонстрировано небольшим или значительным увеличением объемов пыли от 5 до 20 мин).

Результаты Таблицы 2 также показывают, что при увеличении скорости вращения ротора снижается уровень парафина, необходимый для поддержания гранул в состоянии маятникового типа и фуникулярном состоянии. При дальнейшем увеличении скорости вращения ротора до 1150 об/мин при сохранении скорости добавления парафина примерно на том же уровне как в Примере 26, гранулирование осуществляют на "влажной" стороне капиллярного состояния. В результате операция гранулирования становится неустойчивой, на начальной стадии выгружают скорее комки, чем гранулы, возрастают требования к автоматической загрузке и, наконец, это ведет к выключению гранулятора. Таким образом, работа гранулятора на "влажной" стороне капиллярного состояния невозможна.

Примеры 27-32: Гранулирование в барабане

Эксперименты проводят для того, чтобы показать, что можно добиться значительного увеличения прочности посредством гранулирования газовой сажи в присутствии расплавленного соединения в сухом барабане. Для удобства в качестве расплавленной жидкости выбирают лауриловый спирт, так как он имеет низкую точку плавления 25oC и, следовательно, его легко удерживать в расплавленном состоянии во время операции гранулирования в барабане. Затем прежде чем получать характеристики продукта, его переводят в твердое состояние, охлаждая гранулы в холодильнике. Используемая сажа имеет FDBP 74 см3/100 г и площадь поверхности 210 м2/г.

Для сажи с FDBP 74 см3/100 г и для жидкости с плотностью 0,82 г/см3 (плотность лаурилового спирта) расчеты по уравнению (2) с использованием FDBP вместо DBP по уравнению (3) показывают, что состояния маятникового типа достигают, когда гранулы содержат около 25 мас.% лаурилового спирта. Исследование процесса в сухом барабане проводят, добавляя лауриловый спирт, обработанный рыхлой сажей (300 г сажи плюс различные количества спирта), к 200 г затравочных гранул (дополнительные подробности смотри в экспериментальной части). Рыхлая сажа содержит 0, 9,1, 16,7, 23,1 и 28,6 мас.% спирта. Так как первоначально в качестве затравочного материала используют высушенные гранулы, полученные влажным способом, и не содержащие лаурилового спирта, рассчитанное содержание лаурилового спирта в гранулах после трех циклов работы барабана составляет 0, 8,6, 15,9, 22,2 и 27,6 мас.% спирта, соответственно. Таким образом более высокое использованное содержание спирта как раз превышает количество, необходимое для достижения состояния маятникового типа.

Гранулы, полученные после трех циклов гранулирования, характеризуют с точки зрения их средних размеров, плотности, массовой и индивидуальной прочности гранул на раздавливание. Кроме того, для каждого образца рассчитывают результат измерения плотности и фракционный углерод в гранулах, называемый углеродной плотностью в гранулах. В заключение также определяют сравнительные свойства гранул, полученных штифтовым гранулированием и использованных на начальной стадии в качестве затравочного материала (Пример 32). Полученные результаты приведены в Таблице 3.

Результаты Табл. 3 показывают, что при низком содержании лаурилового спирта, ниже примерно 8,6 мас.%, продукты гранулирования в барабане имеют низкую прочность гранул. При увеличении содержания в гранулах лаурилового спирта выше примерно 10 мас.% происходит постепенное увеличение прочности гранул. Когда достигают состояния маятникового типа (25,3 мас.% лаурилового спирта) и переходят его, прочность продуктов, гранулированных в барабане, превышает прочность продукта, гранулированного влажным способом (Пример 32), даже несмотря на то, что плотности саж в гранулах на основе свободной от спирта меньше, чем соответствующие величины для гранул, полученных способом штифтового гранулирования. Эти результаты показывают, что для увеличения прочности гранул можно использовать расплавленный материал, даже когда применяют меньшее количество соединения, чем необходимо для достижения состояния маятникового типа.

Исследование диспергируемости

Продукты Примеров 27-32 вводят в стандартную рецептуру газетной типографской краски. Во всех случаях составы рецептур регулируют таким образом, чтобы они содержали идентичные количества лаурилового спирта. Продукты вводят в типографскую краску при интенсивном перемешивании в течение 30 минут, применяя диспергирующее устройство, и затем определяют количество недиспергированного материала из 5 г гранул, классифицированного как материал более чем 325 меш (более чем 44 микрон) по размеру. Затем определяют процент диспергированного продукта, классифицированный как материал менее чем 325 меш (менее чем 44 микрон) по размеру. Полученные результаты представлены в Таблице 4. Они показывают, что плотный продукт, гранулированный штифтовым способом (Пример 32), содержит наибольшее количество остатка и, следовательно, является наименее диспергируемым продуктом. Продукты, гранулированные в барабане, диспергируют сравнимые количества остатков. Так как содержание остатков в продуктах, гранулированных в барабане, сравнимо, и так как их прочность повышается с увеличением содержания лаурилового спирта, настоящие выводы демонстрируют, что более предпочтительного выбора между увеличением прочности гранул и снижением диспергируемости можно достичь, используя для повышения прочности гранул расплавленные жидкости.

Сравнительные примеры 33-35: Влияние загрузки сажи в обычных маточных смесях

Сравнительные эксперименты проводят для определения влияния загрузки сажи в обычных маточных смесях на технические характеристики разжижения. В этих примерах сажу с FDBP 114 см3/100 г сажи с площадью поверхности 140 м2/г гранулируют с водой в штифтовом грануляторе, сушат и затем получают маточные смеси (в ABS) при загрузках сажи 20, 30 и 40%. Оценивают вязкость маточных смесей. Кажущаяся вязкость полимера без наполнителя составляет 269 Па•сек. Затем продукты разжижают до 1% загрузки сажи и оценивают черноту, ударную прочность и качество дисперсии конечных продуктов. Полученные результаты суммированы в Таблице 5 и показывают, что вязкость маточных смесей увеличивается с загрузкой газовой сажи. При увеличении вязкости маточных смесей ухудшаются технические характеристики продукта, особенно при 40% загрузке, с точки зрения черноты, оценки дисперсии и ударной прочности.

Примеры 36-37: Исследование диспергируемости

Для того чтобы показать, что продукты настоящего изобретения являются диспергируемыми, сравнивают достигнутое качество дисперсий некоторых из них относительно качества дисперсии, полученной при использовании обычной маточной смеси. Для этих целей получают контрольные образцы из продуктов, гранулированных влажным способом в штифтовом грануляторе периодического действия, используя сажу такой же марки, что и в Примерах 1-6 и в Примерах 33-35. Контрольные гранулы получают путем гранулирования 400 г сажи в штифтовом грануляторе периодического действия. Для получения гранул используют следующие количества жидкостей:

Пример 36: 350 г воды + 40 г изопропанола (добавляют для дополнительного смачивания сажи).

Пример 37: 400 г воды + 40 г изопропанола.

Гранулы Примеров 36 и 37, содержащие 49,4 и 52,4 мас.% смеси вода/изопропанол, соответственно, сушат при 150oC. Из каждого высушенного продукта получают маточную смесь, содержащую 20 мас.% загрузки сажи. Полученные образцы подвергают экструзии, нарезают в гранулы и обозначают как Пример 36а (производные гранул Примера 36) и 37а (производные гранул Примера 37). Эти гранулы маточной смеси, а также гранулы Примеров 1-5, полученные с использованием PE парафина или PE парафина в полиизобутилен-сукцинимида, или парафина с такой же рыхлой сажей, разжижают в ABS, достигая загрузки сажи 1%. Достигнутые характеристики черноты, ударной прочности и оценка дисперсии представлены в Таблице 6.

Данные Таблицы 6 показывают, что наилучшие технические характеристики разжиженного продукта с точки зрения черноты (наименьшее значение L) и ударной прочности получают для образованных обычным способом, но относительно разбавленных (20% загрузка сажи) маточных смесей (Примеры 36а и 37а). Полученные результаты по существу идентичны результатам, представленным в Таблице 5 при таких же загрузках маточных смесей. Согласно этому ожидают, что технические характеристики разжиженных продуктов, которые будут найдены для наиболее высоко загруженных (и более применимых на практике) маточных смесей должны следовать тенденциям, показанным в Таблице 5.

Технические характеристики разжиженных препаратов с чистым PE парафином, особенно для продукта с меньшей загрузкой (Пример 2), приближаются к характеристикам, полученным при обычной 20% загрузке маточных смесей и, по-видимому, должны превосходить характеристики, полученные при 30% загрузке (см. Таблицу 5). Кроме того, кажущиеся вязкости образцов Примеров 1 и 2 превышают 2100 и 860 Па•сек, соответственно. Эти результаты демонстрируют, что гранулы с относительно большими кажущимися вязкостями (по сравнению с обычными маточными смесями - см. Таблицу 5) можно использовать для применения в разжиженных препаратах. Таким образом, эти результаты показывают, что продукты, полученные на "сухой" стороне капиллярного состояния, могут действовать как концентраты с подходящими техническими характеристиками разжижения.

Технические характеристики разжиженных препаратов, достигнутые в гранулах в комбинации изобутилен-сукцинимида и PE парафина (Примеры 3 и 4), совершенно аналогичны характеристикам, найденным при использовании чистого PE парафина при сравнимых загрузках сажи. Несмотря на относительно большие количества использованного при получении гранул парафина, технические характеристики разжиженных продуктов Примеров 5 и 6 ниже характеристик, определенных для других примеров.

Пример 38

Заводским способом получают гранулы, образованные из газовой сажи с величиной FDBP 70 см3/100 г и площадью поверхности 230 м2/г. Гранулы получают непрерывным способом штифтового гранулирования, используя воду в качестве когезионной жидкости, и затем сушат их в заводских условиях, получая гранулированный продукт с DBP 64 см3/100 г (Пример 38). Этот продукт диспергируют в ABS с образованием маточной смеси, содержащей 20 мас.% сажи (Пример 38а).

Технологические характеристики разжиженного продукта Примера 38а сравнивают с соответствующими характеристиками Примеров 7, 8 и 9 в Таблице 7. Все продукты получают, используя в качестве сырья сравнительную рыхлую сажу.

Чернота, ударная прочность и оценка дисперсии для разжиженных продуктов, полученных из гранул данного изобретения, приближаются к характеристикам, которые получены с использованием слабо загруженной обычной маточной смеси. Представленные в данной Таблице результаты предполагают также, что технические характеристики гранул улучшаются с увеличением количества PE парафина, используемого в операции гранулирования.

Количества расплавленного органического соединения, использованные в операции гранулирования саж Таблиц 6 и 7, составляют менее 50 мас.% и находятся в диапазоне, ограниченном величинами Wliq,max и Wliq,min. Кроме того, как указано ранее и согласуется с настоящими выводами, количество необходимого для гранулирования материала уменьшается со снижением структуры сажи.

Примеры 39-40

Исследуют гранулирование с водорастворимыми расплавленными жидкостями, которые являются поверхностно-активными агентами. В этих исследованиях диспергируемости продуктов Примеров 10-14 сравнивают с соответствующими величинами рыхлого предшественника, используемого для получения гранул (Пример 39) и продукта штифтового гранулирования с водой (Пример 40). В последнем случае влажные гранулы, содержащие 50 мас.% влаги, сушат при 150oC.

Как описано ниже, используемые расплавленные жидкости состоят из полиэтиленгликоля и различных поверхностно-активных веществ на основе сополимеров окислов этилена и пропилена. Применяемая сажа имеет величину FDBP около 100 и площадь поверхности примерно 220 м2/г. Все поверхностно-активные вещества расплавлены ниже температуры 50oC и используются, главным образом, в виде смесей с продуктом PEG 1000, плавящимся при более высокой температуре. Все смеси содержат 60 частей поверхностно-активного вещества и 40 частей PEG 1000. Расплавленные продукты образуют единую фазу.

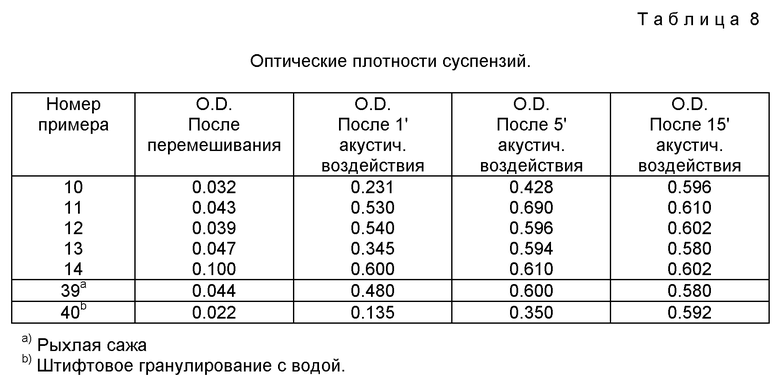

Для оценки диспергируемости продукты Примеров 10-14, наряду с рыхлой сажей (Пример 39) и сажей, гранулированной обычным штифтовым способом (Пример 40), диспергируют в водной среде, содержащей поверхностно-активное вещество и этанол. Практика показывает, что диспергированная сажа стабильна в этой среде. Во всех случаях 0,08 г сажи добавляют к 200 мл водной среды. Каждую суспензию подвергают одинаковым условиям диспергирования, сначала перемешивая посредством магнитной мешалки и оказывая затем акустическое воздействие в течение 1, 5 и 15 минут. На каждой стадии дисперсии оценивают состояние дисперсий в суспензии посредством определения их оптических плотностей (O. D.) после дополнительного разбавления суспендирующей средой. Оптические плотности суспензий, стандартизованные относительно постоянной степени разбавления 0,25 частей суспензии и 8 частей суспендирующей среды, суммированы в Таблице 8.

Результаты Таблицы 8 показывают, что через 15 минут акустического воздействия оптические плотности суспензий выравниваются и в пределах точности измерений являются сравнимыми величинами. Это означает, что образцы полностью диспергированы. Через 5 минут акустического воздействия рыхлый продукт (Пример 39), а также образцы, содержащие поверхностно-активные вещества (Примеры 11, 12, 13 и 14), имеют сходные оптические плотности, сравнимые по величине с оптическими плотностями суспензий после 15-минутного акустического воздействия. Следовательно, эти продукты являются полностью диспергированными через 5 минут акустического воздействия. С другой стороны, образец, гранулированный в присутствии воды (Пример 40), имеет самую низкую оптическую плотность и, следовательно, является наименее хорошо диспергированным продуктом. Диспергируемость образца, гранулированного с PEG (Пример 10), является промежуточной между диспергируемостями образца, гранулированного с водой, и гранул, содержащих поверхностно-активное вещество. Оптические плотности образцов при более коротком времени диспергирования согласуются с мнением, что диспергируемость гранул, содержащих поверхностно-активное вещество TERGITOL XD (Пример 14), значительно лучше, чем у рыхлой сажи (Пример 39). Кроме того, оптические плотности продуктов Примеров 11, 12 и 13 сравнимы с оптической плотностью рыхлого продукта. Эти результаты указывают, что при надлежащем выборе жидкости для гранулирования можно получить прочные гранулы с хорошими технологическими характеристиками и диспергируемостью, равной или лучшей, чем диспергируемость рыхлого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| САЖА И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ЕЕ ОСНОВЕ | 1997 |

|

RU2172755C2 |

| САЖА, ОБРАБОТАННАЯ ПОЛИЭТИЛЕНГЛИКОЛЕМ, И ЕЕ СОЕДИНЕНИЯ, УСТРОЙСТВО, ПРОВОДЯЩЕЕ ЭЛЕКТРИЧЕСТВО, И ЭКРАН СИЛОВОГО КАБЕЛЯ | 1996 |

|

RU2190639C2 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ, ПРОДУКТ САЖИ И ЕГО ИСПОЛЬЗОВАНИЕ | 1995 |

|

RU2173326C2 |

| УГЛЕРОДНАЯ САЖА И РЕЗИНОВАЯ СМЕСЬ | 1994 |

|

RU2126432C1 |

| ВОДНЫЕ ЧЕРНИЛА И ПОКРЫТИЯ, СОДЕРЖАЩИЕ МОДИФИЦИРОВАННЫЕ УГЛЕРОДНЫЕ ПРОДУКТЫ | 1995 |

|

RU2157394C2 |

| УГЛЕРОДНАЯ САЖА И КАУЧУКОВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2110541C1 |

| ГЕЛЕВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ УГЛЕРОДИСТОЕ СОЕДИНЕНИЕ | 1995 |

|

RU2154077C2 |

| УГЛЕРОДНЫЕ САЖИ И КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ УГЛЕРОДНЫЕ САЖИ | 1993 |

|

RU2118974C1 |

| УГЛЕРОДНЫЕ САЖИ | 1994 |

|

RU2118643C1 |

| ВОДНЫЕ КОМПОЗИЦИИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2347795C2 |

Изобретение предназначено для получения гранул газовой сажи, маточных смесей или концентратов на их основе. Газовая сажа имеет величину абсорбции п-дибутилфталата в рыхлой саже, равной или менее 92 см3/100 г сажи. Органическое соединение или смесь органических соединений имеет точку плавления по меньшей мере 25oC, разлагается при температуре агломерации менее чем на 5%, имеет вязкость при температуре агломерации ниже 2 Па•с, при скорости сдвига 10 с-1 и смачивает газовую сажу. Агломерируют газовую сажу и органическое соединение или смесь органических соединений в отсутствие воды. Получают гранулу газовой сажи. Эти гранулы могут быть использованы для получения маточных смесей или концентратов для введения газовой сажи в полимерную среду. Результат изобретения: получение твердых непылящих, устойчивых к истиранию гранул газовой сажи. 3 с. и 12 з.п. ф-лы, 8 табл.

Wliq,min > ρliq(100f)/(1+ρliqφ),

где φ = [(CDBP) - 21,5]/127,0;

ρliq представляет собой плотность расплавленного соединения, г/см3;

CDBP представляет собой величину абсорбции дибутилфталата измельченной газовой сажей, определяемую согласно ASTM D 3494-93.

Wliq,min > ρliq(100f)/(1+ρliqφ),

где φ = [(CDBP) - 21,5]/127,0;

ρliq представляет собой плотность расплавленного соединения, г/см3;

CDBP представляет собой величину абсорбции дибутилфталата измельченной газовой сажей, определяемую согласно ASTM D 3494-93.

Приоритет по пунктам:

12.07.94 - по пп.1 - 15;

16.03.95 - по пп.1 - 15 (уточнение признаков).

| US 3429958 A, 17.08.69 | |||

| Переверзев А.Н | |||

| и др | |||

| Производство парафинов | |||

| - М.: Химия, 1973, с.49 - 57 | |||

| СВЯЗУЮЩЕЕ ДЛЯ ГРАНУЛИРОВ'АНИЯ САЖИ | 0 |

|

SU345181A1 |

| Клапан к атмосферной трубе (свече) доменной печи | 1936 |

|

SU51450A1 |

| База данных WPIL on Questel, Неделя 9432, Лондон, Дервент Пабликейшн Лтд, AN 94-261276, класс А17, KR 9308113, реферат | |||

| Запорное устройство | 1985 |

|

SU1286862A1 |

Авторы

Даты

1999-12-10—Публикация

1995-07-03—Подача