Изобретение относится к способам получения продуктов переработки нефти и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен способ переработки нефти и ее фракций, включающий процесс очистки и разложения, при котором происходит отбор различных фракций, в том числе: бензина (авиационный или автомобильный), реактивное топливо, осветительный керосин, дизельное топливо, мазут и т.д. [И.П.Мухленов и др. Общая химическая технология: Учеб. для химико-техн.спец.вузов. Т.2. Важнейшие химические производства - М.: Высш. шк. 1984. с.55-71].

К недостаткам описанного способа следует отнести невысокий выход целевых продуктов за счет малой эффективности технологического процесса.

Известны способы переработки углеводородного сырья с использованием различных видов излучений, например способ последовательного извлечения фракций из углеводородного материала с использованием электромагнитной энергии частотой 300 МГц-300 ГГц, которую подают в дефлектор. Направленная на углеводородный материал энергия способствует процессу переработки. Контроль температуры процесса и регулировка ее осуществляется путем изменения положения дефлектора. Углеводороды и другие продукты переработки последовательно разделяются на фракции и удаляются [2.Патент США N 5055180, МКИ C 10 G 1/00, НКИ 208-402, опубл. 08.10.91.]

Недостатком способа является необходимость постоянного регулирования электромагнитной энергии в процессе крекирования продуктов реакции.

Известен способ сжижения и экстракции ископаемого твердого топлива с применением гамма-излучения и растворителя, который включает гидрогенизацию твердого топлива, смешением его с растворителем-донором водорода, облучение смеси ионизирующем излучением, а затем экстрагирование углеводородов из реакционной смеси. Облучение активирует донор водорода и облегчает его взаимодействие с молекулярной структурой углеводородного компонента, в результате чего образуются углеводороды меньшей молекулярной массы, что увеличивает выход целевых продуктов при переработке горючего сланца, битуминизированных песков и каменного угля [3.Патент США N 4772379, МКИ C 10 G 1/00, НКИ 208-402, опубл.1988.]

К недостаткам способа следует отнести то, что способ пригоден только для твердого топлива, при этом полученные углеводородные компоненты обладают недостаточно высоким качеством ввиду присутствия в них сернистых, смолистых и кислородсодержащих соединений.

Известен также способ регулирования режима работы реактора каталитического крекинга с использованием ионизирующего излучения, при котором излучение α,β,γ- частиц или поток нейтронов, направленный через зону перемещающегося продукта, позволяет измерить детектором его среднюю плотность, регулировать режим работы реактора и контролировать расход продуктов [4. Заявка Франции N 2655053, C 10 G 11/18, опубл. 31.05.91.]

Однако в предлагаемом способе ионизирующее излучение используется только для измерения плотности и не влияет на протекание самих реакций.

Наиболее близким аналогом заявляемому способу является способ инициирования химических реакций энергией возбуждения плазмы СВЧ-разряда при проведении крекинга углеводорода; включающий введение в реакционную зону потока жидкого углеводорода, при этом зону подвергают облучению СВЧ-энергией для непрерывного поддержания внутри реакционной зоны плазмы СВЧ-разряда с малой плотностью потока энергии [5. Патент США N 5015349, МKИ C 10 G 15/00; 11/02, НКИ 204-166, опубл. 14.05.91.]

Недостатком этого способа является сложность удержания стабильности плазмы и соответственно обеспечения постоянства свойств получаемых продуктов и их высокого качества.

Известна также принятая за прототип установка для облучения жидкости ускоренными электронами, содержащая электронный ускоритель с вертикально установленным раструбом, рабочую камеру в виде желоба с камерой охлаждения, патрубков для подвода и отвода облучаемой жидкости, патрубок для подвода хладагента в камеру охлаждения и выходной патрубок. На стенке камеры охлаждения расположен вибратор [6. Авторское свидетельство СССР N 1365135, M.кл. G 21 K 5/04, опубл. 07.01.88.]

Недостатком установки является ее невысокая эффективность, т.к. жидкость обрабатывается только электронами, вырабатываемыми ускорителем, отсутствует процесс дополнительной активации.

Предлагаемые способ и устройство инициирования химических реакций в процессе переработки нефти и нефтепродуктов решают задачу обеспечения высокого качества и постоянства свойств получаемых продуктов и повышения эффективности процессов переработки.

Поставленная задача решена путем введения облучения обрабатываемого сырья электронами или протонами, а также дополнительной активации процесса путем вторичного облучения сырья гамма-квантами.

Для этого в заявляемое устройство, содержащее ускоритель заряженных частиц, рабочую камеру с входным и выходным патрубками, камеру охлаждения и защитный радиационный экран вводят вольфрамовую перегородку, которая установлена напротив устройства ввода пучка заряженных частиц ускорителя, вмонтированного в стенку камеры. Указанная мишень выполнена в виде перегородки и разделяет рабочую камеру на реакторную зону и зону активирования.

В устройство введена вторая перегородка, причем обе перегородки образуют окна для прохода потока обрабатываемого сырья, которые расположены у противолежащих стенок камеры так, что поток "змейкой" омывает обе перегородки. Кроме того, в зону активирования может быть введен катализатор.

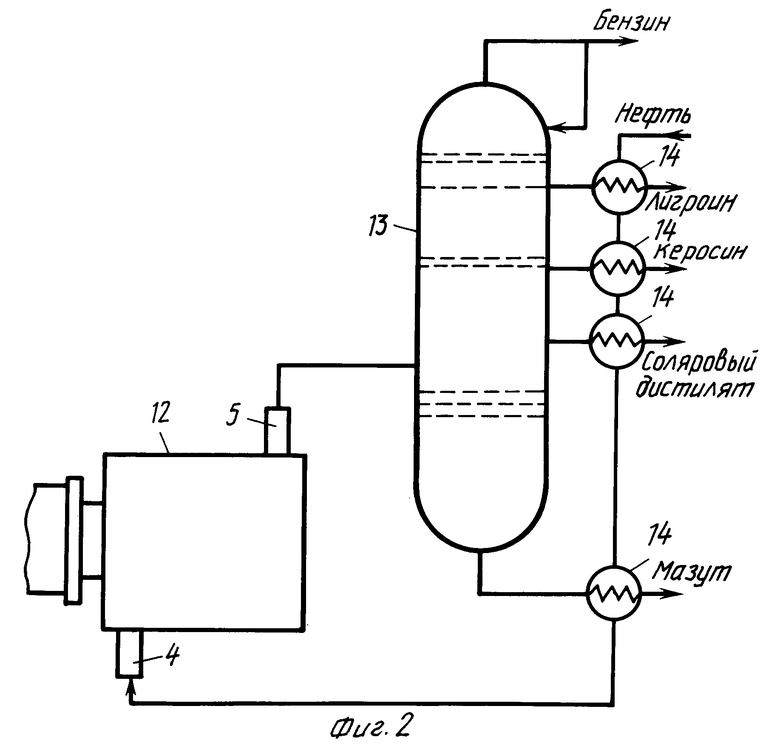

На фиг. 1 изображено устройство для инициирования химических реакций при переработке нефти и нефтепродуктов, на фиг. 2 - установка для пряной перегонки нефти.

Устройство для инициирования включает ускоритель 1 заряженных частиц, устройство 2 ввода пучка заряженных частиц, представляющее берилловое окно, встроенное в стенку рабочей камеры 3, входной и выходной патрубки 4 и 5 для подвода и отвода обрабатываемого сырья, вольфрамовую мишень 6 с камерой охлаждения, размещенной во внутренней полости 7 мишени, перегородку 8 и защитный радиационный экран 9. Вольфрамовая мишень 6 выполнена в виде перегородки, установленной в рабочей камере 3 напротив устройства 2 ввода пучка заряженных частиц.

Вольфрамовая мишень 6 и перегородка 8 контактируют каждая с тремя стенками рабочей камеры, образуя с четвертой стенкой камеры окна 10 и 11 для прохода потока обрабатываемого сырья. Окна 10 и 11 расположены у противолежащих стенок камеры, так что проходящий поток сырья омывает мишень и перегородку, которые разделяют рабочую камеру на три зоны: реакторную зону I, зону активирования II и выходную зону III.

Камера зоны активирования II выполнена в виде лабиринтного устройства, обеспечивающего многократное прохождения потока в зоне воздействия гамма-квантов.

В зоне активирования II между вольфрамовой мишенью 6 и перегородкой 8 при необходимости размещают гранулированный или порошковый катализатор, например, цеолитосодержащий. В этом случае рабочую камеру снабжают дополнительными патрубками для загрузки и выгрузки катализатора (на чертеже не показано).

Внутренняя полость 7 вольфрамовой мишени 6 снабжена каналами для подвода и отвода хладагента, (например воды).

Описанное устройство инициации 12 подключают к любым установкам переработки нефти и нефтепродуктов, например к установке прямой перегонки нефти (фиг. 2), при этом выходной патрубок 5 рабочей камеры соединяют с нижней частью ректификационной колонны 13.

Способ инициирования осуществляют следующим образом.

Поток подготовленной к переработке нефти или нефтепродуктов подводят через входной патрубок 4 и пропускают через устройство инициирования. При этом в реакторной зоне I поток сырья подвергают воздействию потока электронов иди протонов, проходящего в камеру от устройства 2 ввода пучка. При этом нефть или нефтепродукты разогреваются и начинается процесс их разложения. Далее поток сырья с ингредиентами - разложения через окно 10 попадает в зону активирования II, где происходит дополнительное активирование продуктов разложения как за счет воздействия гамма-квантов, выбиваемых из вольфрамовой мишени потоком электронов или протонов, так и за счет активационной способности катализатора.

Далее поток нефти и продуктов разложения поступает на следующую технологическую операцию для дальнейшей переработки.

Выходную мощность ускорителя заряженных частиц выбирают обычно в пределах от 1,5 до 10 МэВ, исходя из условий производительности и свойств сырьевого нефтепродукта.

При воздействии потока электронов, протонов и гамма-квантов в потоке обрабатываемого сырья происходят химические реакции.

Причем первичные реакции расщепления содержащихся в сырье углеводородов идут в условиях высоких температур (450-900oC) для известного способа.

В предлагаемом способе парафиновые углеводороды расщепляются на более легкие при пониженных температурах (400-430oC).

Заявляемые способ и устройство могут быть использованы на любой стадии переработки и при любом процессе, например: при прямой перегонке, крекинге, риформинге, гидроочистке и перед любым из этих процессов. Устройство может быть установлено на самоходное шасси, перемещаться к любому оборудованию и для его включения в работу достаточно подключить входной и выходной патрубки в технологическую линию и включить ускоритель.

Пример 1. Исходное сырье (очищенная и обессоленная нефть) по входному патрубку 4 направляют в реакторную зону I, где оно контактирует с потоком электронов при мощности поглощенной дозы 65 кГр/с, нагреваясь до 400-420oC и частично разлагаясь, а затем поток нефти с продуктами разложения поступает в зону активирования II, проходя через поток гамма-квантов и слой порошкового цеолитосодержащего катализатора, продукты крекинга дополнительно разлагаются. Затем весь поток направляют через выходную зону III и патрубок 5 в зону кипящего слоя реактора-сепаратора, и далее в зону десорбции, где осуществляют отдувку продуктов крекинга с поверхности катализатора водяным паром. При этом отпадает необходимость в разогреве, а глубина разложения увеличивается, что обеспечивает повышение выхода светлых нефтепродуктов.

Пример 2. Предварительно обессоленную и обезвоженную нефть пропускают через устройство, нагревая ее в I зоне электронами при мощности поглощенной дозы 45 кГр/с до температуры 340oC, облучают гамма-квантами во второй зоне, а затем производят атмосферно-вакуумную перегонку отдельных углеводородных групп.

В результате глубоких химических деструктивных превращений элементов сырья под воздействием электронов и гамма-квантов обеспечивается снижение в 1,2 раза остаточного содержания непредельных углеводородов и повышения выхода легких и бензиновых фракций в 1,4 раза.

Пример 3. Нефть насосом последовательно прокачивают через теплообменник 14 (фиг. 2), установки прямой перегонки нефти, где она отнимает теплоту от дистиллятов, подогреваясь до 170-175oC, и поступает в устройство инициирования 12 под избыточным давлением, которое создается насосом (на чертеже не показано). Из устройства 12 нефть при 300-350oC в парожидкостном состоянии подается в нижнюю часть ректификационной колонны 13, где давление снижается, происходит испарение фракций и отделение их от жидкого остатка-мазута.

Пример 4. Нефть, идущую из скважины, подвергают воздействию пучка электронов, нагревают ее до 45-90oC, обрабатывают гамма-квантами до интегральной дозы 5•103 Гр и осуществляют одновременно аэрацию.

Использование предлагаемого технического решения улучшает качество нефти и снижает скорость коррозии нефтепроводов и резервуаров хранения, благодаря уменьшению образования сероводорода в добытой нефти.

Таким образом, предлагаемое техническое решение обеспечивает увеличение глубины разложения нефтепродуктов с безусловным обеспечением постоянства и стабильности эффекта, гарантирующего стандартизацию качества получаемых узкофракционных продуктов с высокой степенью повторяемости. Все это в полной мере можно отнести к получению высококачественных моторных топлив, смазочных материалов и непредельных углеводородных соединений для химической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ | 1995 |

|

RU2100404C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 1996 |

|

RU2107106C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВЯЖУЩИХ ВЕЩЕСТВ | 1997 |

|

RU2136620C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ ЦЕПНЫХ РЕАКЦИЙ ДИССОЦИАЦИИ И ПОЛИКОНДЕНСАЦИИ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252069C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 1996 |

|

RU2088378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНОГО КАТОДА | 1995 |

|

RU2089002C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ ТВЕРДОГО ТОПЛИВА И ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1999 |

|

RU2142445C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ УГЛЕВОДОРОДНЫХ ОТХОДОВ | 2013 |

|

RU2543378C2 |

| Способ изготовления мишени из металлического тория для получения радионуклидов | 2024 |

|

RU2835150C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ АНАЭРОБНОГО ПРОЦЕССА СБРАЖИВАНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2001 |

|

RU2207325C2 |

Изобретение может быть использовано в нефтеперерабатывающей и нефтехимической промышленности. Сущность изобретения: способ включает в себя введение потока сырья в реакторную зону и облучение его электронами или протопами с одновременным дополнительным активированием процесса гамма-квантами. Устройство содержит ускоритель заряженных частиц и рабочую камеру с встроенным в нее устройством ввода пучка этих частиц и входным и выходным патрубками. В камере напротив устройства ввода установлена вольфрамовая мишень для получения вторичного гамма-излучения. Мишень выполнена в виде перегородки, разделяющей рабочую камеры на реакторную зону и зону активирования. Изобретение позволяет повысить эффективность процесса переработки и получать узкофракционные продукты высокого качества. 2 с. и 5 з.п.ф-лы, 2 ил.

| US 4885065 A, 05.12.89 | |||

| Реактор для проведения гетерогенных радиационно-химических процессов | 1981 |

|

SU1058598A1 |

| Способ инициирования направленных лазеро-химических радикальных реакций | 1981 |

|

SU1088784A1 |

| DE 3413318 A1, 31.10.85 | |||

| JP 56135595 A, 23.10.81. | |||

Авторы

Даты

1999-12-10—Публикация

1997-05-05—Подача