Изобретение относится к топливоэнергетической промышленности, обеспечивающей работу энергосиловых и ядерных установок, а также к предприятиям военно-промышленного и оружейного комплексов, включающих производство компонентов твердого топлива и взрывчатых веществ.

Известны способы получения смесевых твердых топлив для реактивных, воздушно-реактивных и других двигателей путем приготовления порошкообразных компонентов из солей или оксидов, а необходимый гранулометрический состав фракций получают путем помола на мельницах различного типа или осаждением в потоке жидкости или газа с последующим смешиванием с компонентами смеси (В. Н.Сокольский. Ракеты на твердом топливе в России. - М.: Воениздат, 1963).

Недостатками известных способов является невозможность получения мелкозернистого порошка с узкофракционным гранулометрическим составом и недостаточная каталитическая активность.

Известен также способ получения компонентов твердого топлива и взрывчатых веществ, включающих приготовление порошкообразных веществ окислителя, горючего и полимерного связующего, с последующим смешиванием трех основных компонентов (Ю.В.Шагов. Взрывчатые вещества и пороха. - М.: Воениздат, 1976, с. 98-104).

К недостаткам известного способа следует отнести малую развитость поверхности твердого тела и большой разброс гранулометрического состава фракций.

Известен также способ получения компонентов твердого топлива и взрывчатых веществ, на примере перхлората аммония, который подвергают облучению и используют в качестве окислителя (Влияние вакуума и радиации на свойства ТРТ, 1481, V 5, N5, с. 121-125).

Недостатком известного способа является то, что наведенные свойства, связанные с повышением активности и скорости горения смесевого твердого топлива, сохраняются в течение небольшого периода времени и через 14-20 дней наблюдается релаксация свойств.

Наиболее близким по технической сущности к заявляемому способу является способ получения компонентов твердого топлива и взрывчатых веществ, например порошка бериллия, используемого в качестве топливной крупки, включающий переработку сырья, высокотемпературную щелочную обработку бериллиевого концентрата, выделение гидроксида Be(OH)2 из технологических растворов (фторбериллатного щелока и едкого натра), очистку, получение оксида бериллия BeO и металлического Be вакуумной плавкой (В.Е.Плющев, С.Б.Стенина, П.И.Федоров. Химия и технология редких и рассеянных элементов. Часть 1, Учеб. пособие для Вузов, Изд. 2-е переработ, и дополн. - М.: Высшая школа, 1976, с. 192-219).

Недостатком известного способа является невозможность получения компонентов мелкозернистой структурой, высокой степени чистоты и каталитической активности. Изобретение решает задачу уменьшение примесей и зернистости порошков, повышение коэффициента наполнения твердым ракетным топливом двигательной установки и постоянства скорости горения. Указанная задача решается за счет приготовления компонентов на основе возбужденных атомов и молекул при осуществлении изобретения, заключающегося в увеличении глубины разложения продуктов реакции, снижения размеров частиц, повышение стабильности гранулометрического и химического состава, частоты, каталитической способности и достаточной активности.

Технический результат при осуществлении изобретения достигается тем, что в известном способе получения компонентов твердого топлива и взрывчатых веществ, включающим добычу, переработку сырья, обогащение, выделение из технологического раствора порошкообразного гидроксида, очистку, прокалку, разложение до оксидов, восстановление до металлических частиц, облучение и смешивание со связующим и присадками, операции облучения подвергают технические растворы, соли или кислоты на стадии выделения порошкообразных веществ при приготовлении окислителя, металлического горючего и присадок, а также связку и горюче-связующие вещества на стадии смешения. Причем облучение осуществляют гамма-квантами и интегральной дозой 102-106 Гр.

Механизм разрушения твердого тела под действием облучения, непосредственно связан с радиационными дефектами на атомно-молекулярном уровне, обеспечивающих изменение свойств в процессе первичного формирования кристаллических частиц, способствующих более полному разложению компонентов, получая мелкозернистый порошок с высокой открытой пористостью.

Примеры реализации способа

Пример N 1 Известный способ

Концентрат берилла измельчают, смешивают с 93% H2SO4, выщелачивают водой, на центрифуге отделяют как (SiO3), смешивают раствор сульфатов с NH4OH, удаляют кристаллизацией из раствора до 75% Al, отделяют центрифугированием квасцы NH4Al(SO4)2 12 H2O, полученных технологический раствор до гидроокиси бериллия Be(OH)2, которую после стадии очистки прокаливанием переводят в оксид BeO, металлотермическим путем в металл Be.

Пример N 2 Предлагаемый способ.

Повторяют все операции способа, описанного в примере 1, но на стадии получения порошкообразного гидроксида бериллия Be(OH)2 технологический раствор в процессе упаривания облучают гамма-квантами энергией 0,37 пДж и интегральной дозой 5 • 104 Гр. очищают, прокаливают до BeO и металлотермическим путем получают металлический Be.

Облучение вызывает дополнительное растрескивание частиц промежуточных продуктов восстановления, облегчая последующий процесс очистки, вызывая раскрепощение примесей и удаление летучих соединений в виде газовых включений.

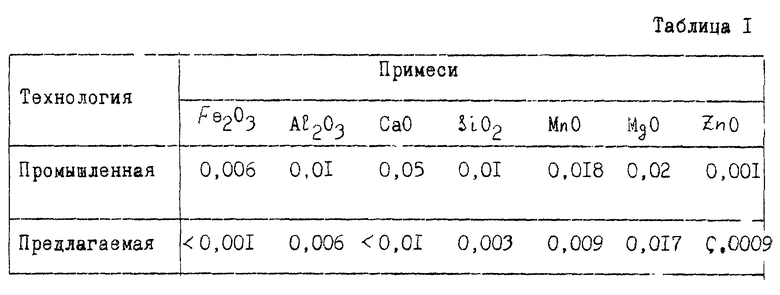

В табл. 1 представлены данные по изменению примесных включений.

Повышение чистоты оксида бериллия в тонкодисперсной форме способствует использованию его в качестве ядерного горючего на основе частиц UO2, покрытых BeO.

Пример N 3

Повторяют все операции способа, описанного в примере 1, но на стадии прокаливания очищенный гидроксид бериллия Be(OH)2 облучают гамма-квантами энергией 0,37 пДж и интегральной дозой 1 • 104 Гр до получения оксида бериллия BeO высокой химической активности.

Преимущество указанного способа заключается в возможности регулировать гранулометрический состав порошков, обеспечивать уменьшение окисных и примесных включений, улучшить микроструктуру и повысить чистоту металла.

Процесс получения компонента твердого топлива, используемого в качестве ядерного горючего - порошка урана, рассматривается на примерах 4, 5, 6.

Пример N 4.

Урановую руду сортируют, выщелачивают растворами, очищают от примесей, полученный технологический раствор в процессе осаждения гидроксида U(OH)4 облучают гамма-квантами энергией 0,37 пДж и интегральной дозой 1 • 102 Гр, подвергают аффинажным операциям до UO3 или U3O8, восстанавливают эти оксиды при 700oC до UO2. В прокаленный тигль индукционной печи загружают измельченную шихту-смесь двуокиси урана и кальция, вакуумируют, заполняют аргоном под давлением, нагревают в электрической печи до 1300oC и делают выдержку при 1200oC в течение 30 м. Приготовленный спек измельчают, выщелачивают уксусной кислотой, промывают слабым раствором соляной кислоты, водой и металлический порошок сушат в вакууме. Полученный уран подвергают разделению из топов до получения U235 - основного ядерного горючего.

Пример N 5

Повторяют все операции способа, описанного в примере 4, но облучение гидрооксида U(OH)4 осуществляют гамма-квантами интегральной дозой 5 • 104 Гр и далее по известному техпроцессу.

Пример N 6

Повторяют все операции способа, описанного в примере 4, но облучение гидроксида U(OH)4 осуществляют гамма-квантами интегральной дозой 1 • 106 Гр и далее по известному техпроцессу.

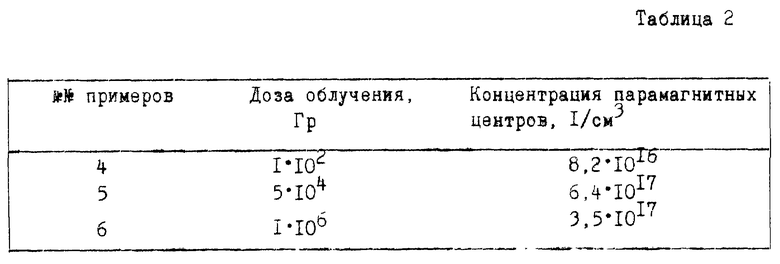

В табл. 2 представлены значения концентрации парамагнитных центров порошкообразного гидроксида урана U(OH)4.

Подвергнув облучению как тепловыми, так и быстрыми нитронами, полученный металлический уран расщепляют на изотопы U233, U235 и Pu239, который идет для взрывчатых устройств, причем выход оружейного плутония возрастает на 8-10%.

Получение горючего в виде двухкомпонентного топлива на основе порошкообразного алюминия и перхлората калия.

Пример N 7

Концентрированный раствор едкого калия и пропускающий через его хлор в процессе электролиза подвергают облучению гамма-квантами энергией 0,37 пДж и интегральной дозой 5 • 103 Гр, в результате чего получают перхлорат калия KClO3, являющийся окислителем. Полимерное связующее каучук подвергают облучению гамма-квантами той же энергией, но интегральной дозой 5 • 102 Гр. Горючее - порошкообразный алюминий получают путем растворения окиси алюминия в расплавленном криолите Na3AlF6 при облучении гамма-квантами энергией 0,37 пДж и интегральной дозой 5 • 104 Гр, из которого электролизом при температуре 950oC выделяют алюминий, а последующей переплавкой в восстановительной среде получают чистый порошок с чрезвычайно развитой и активной поверхностью. Полученные компоненты: окислитель, связующее и горючее в соотношении 60%:20%:20% смешивают между собой и методом отливки получают заряд.

Использование предлагаемого технического решения позволяет стабилизовать химический состав продуктов реакции, получать крупные заряды твердого топлива при значительно низкой склонности к возникновению трещин и повысить теплопроизводительность смесевых топлив. Малый и стабильный размер частиц порошкообразных компонентов позволяет исключить зависимость параметров горения от геометрии частиц веществ входящих в состав и увеличить тягу на 25-30%

Получение твердого топлива на основе перхлората аммония и гидрида бериллия.

Пример N 8

Безводную хлорную кислоту HClO4 подвергают облучению гамма-квантами энергией 0,37 пДж и интегральной дозой 6 • 104 Гр и воздействием гидроокиси аммония NH4OH получают перхлорат аммония NH4ClO4 - окислитель топлива. Эфирный раствор диметил-бериллия (CH3)2Be и алюмогидрид лития LiAlH4 подвергают облучению гамма-квантами энергией 0,37 пДж и интегральной дозой 5 • 104 Гр и в процессе реакции получают гидрид бериллия BeH2 - компонент ракетного топлива. Полимерное связующее подвергают облучению гамма-квантами той же энергией, но интегральной дозой 5 • 102 Гр. Полученные компоненты: окислитель, горючее и связующее смешивают между собой в соотношении 75%:15%:10% и заполняют заряд. Предлагаемое техническое решение обеспечивает равномерность распределения компонентов твердого топлива, постоянство физико-химических и энергетических свойств. Повышение удельной тяги с 2800 до 2940 H • с/кГ и стабильность горения.

Во взрывчатых веществах обработка гамма-квантами инициирует чрезвычайно высокую скорость взрывного превращения за счет сокращения индукционного периода, более полного разложения компонентов ВВ на стадиях приготовления и высокой концентрации активных частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВЯЖУЩИХ ВЕЩЕСТВ | 1997 |

|

RU2136620C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 1996 |

|

RU2107106C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНОГО КАТОДА | 1995 |

|

RU2089002C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ В ПРОЦЕССЕ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2142496C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ | 1995 |

|

RU2100404C1 |

| Способ получения заготовок из спеченных твердых сплавов | 1986 |

|

SU1404175A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 2010 |

|

RU2441838C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 2015 |

|

RU2592629C1 |

| РАКЕТНОЕ ТОПЛИВО | 2021 |

|

RU2761188C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА | 2010 |

|

RU2481657C2 |

Изобретение относится к топливоэнергетической промышленности, обеспечивающей работу энергосиловых и ядерных установок, а также к предприятиям военно-промышленного и оружейного комплексов, включающих производство компонентов твердого топлива и взрывчатых веществ. Описывается способ получения компонентов твердого топлива и взрывчатых веществ, включающий добычу, переработку сырья, обогащение, выделение из технологического раствора порошкообразного гидроксида, очистку, прокалку, разложение до оксидов, восстановление до металлических частиц, облучение и смешивание со связующими присадками, отличающийся тем, что облучению гамма-квантами подвергают технологические растворы, соли и кислоты на стадии выделения порошкообразных веществ окислителя, металлического горючего и присадок, а также связку и горюче-связующие вещества на стадии смешения. Предлагаемый способ позволяет повысить структурно-чувствительные свойства за счет развитости поверхности, достаточной активности и постоянства гранул ометрического состава. 2 табл.

Способ получения компонентов твердого топлива и взрывчатых веществ, включающий добычу, переработку сырья, обогащение, выделение из технологического раствора порошкообразного гидроксида, очистку, прокалку, разложение до оксидов, восстановление до металлических частиц, облучение и смешивание со связующими присадками, отличающийся тем, что облучению гамма-квантами подвергают технологические растворы, соли и кислоты на стадии выделения порошкообразных веществ окислителя, металлического горючего и присадок, а также связку и горюче-связующие вещества на стадии смешения.

| Плющев В.Е | |||

| и др | |||

| Химия и технология редких и рассеяных элементов, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Учебное пособие для ВУЗов, изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Высшая школа, 1976, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Шагов Ю.В | |||

| Взрывчатые вещества и пороха | |||

| - М.: Воениздат, 1976, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| РФ заявка 95109636 А1, 10.04.97. | |||

Авторы

Даты

1999-12-10—Публикация

1999-01-18—Подача