Изобретение относится к унифицированным с серийно выпускаемыми вагонами элементам пневматических систем тормозного оборудования подвижного состава рельсового транспорта (железнодорожного, метрополитена) и может быть использовано для перекрытия воздушных магистралей отдельной единицы подвижного состава.

Уровень техники

Известен концевой кран воздушной магистрали подвижного состава рельсового транспорта, содержащий корпус с патрубками, к которым подключены соответственно тормозная магистраль и соединительный рукав межвагонного соединения, размещенный в корпусе управляемый клапан для сообщения соединительного рукава с тормозной магистралью и с атмосферой через отверстия, выполненные в стенке атмосферной полости корпуса, и дополнительный клапан, отделяющий в корпусе полости, одна из которых, под клапаном, соединена с тормозной магистралью, а другая, над клапаном, - с атмосферной полостью (Авторское свидетельство СССР N 1054152, МПК B 60 T 17/04, 1983).

Недостатком известного концевого крана является усложненность его конструкции, влекущая за собой увеличение габаритов.

Известен концевой кран воздушной магистрали подвижного состава рельсового транспорта, содержащий корпус с прямым штуцером для соединения с питающей воздушной магистралью и изогнутым патрубком для соединения с межвагонным рукавом. Центральная полость корпуса выполнена конической. В центральной полости между двумя уплотнителями с отверстиями установлена поворотная шаровая пробка с каналом. Шаровая пробка жестко соединена с концом вертикального шпинделя, пропущенного сквозь крышку. На верхнем конце шпинделя посредством горизонтального шарнира закреплена рукоятка, имеющая отростки для взаимодействия с упорами крышки (Патент США N 3498585, U.S. C1 251-315, МПК F 16 K 5/06, 25/00, 1970).

Однако особенностью отрасли рельсового транспорта является жесткая стандартизация как самого подвижного состава, так и оборудования, в том числе и элементов систем тормозного оборудования. Различают стандарты США, европейские стандарты, стандарты России и стран СНГ. Конструкция известного концевого крана обусловлена требованиями стандартов США. Ввиду различия в требованиях стандартов США и России и стран СНГ (размещение самого концевого крана, крайние положения ручки, порядок манипулирования ручкой при пользовании краном не соответствует требованиям нормативных документов, принятых в России и странах СНГ) известный концевой кран не может быть установлен на серийно выпускаемых и уже находящихся в эксплуатации вагонах.

Характерной особенностью известного концевого крана является технологическая сложность изготовления основных конструктивных элементов. Кроме того, габариты и масса известного концевого крана приблизительно в 1,5 раза больше габаритов и массы серийно выпускаемого в России унифицированного концевого крана.

Наиболее близким по технической сущности к изобретению является концевой кран воздушной магистрали подвижного состава рельсового транспорта, унифицированный с серийно выпускаемыми в России и странах СНГ вагонами, содержащий корпус с входным отверстием, в котором жестко установлен входной штуцер, с противолежащим входному отверстию промежуточным выходным отверстием, выполненным в промежуточной стенке корпуса на одной оси с входным отверстием, с отверстием патрубка, выполненным в нижней стенке корпуса с осью, перпендикулярной оси входного отверстия, с атмосферным отверстием, запорный орган, выполненный в виде тарельчатого затвора со штоком и размещенный в полости корпуса с возможностью продольного перемещения, привод запорного органа, выполненный в виде шпинделя с установленной на нем рукояткой, соединенного со штоком тарельчатого затвора посредством эксцентрикового кулачка, жестко связанного со шпинделем, и упоры открытого и закрытого положений запорного органа (Тормозное оборудование железнодорожного подвижного состава: Справочник / В. И. Крылов, В.В. Крылов, В.Н. Ефремов, П.Т. Демушкин - М.: Транспорт, 1989, С. 228, рис. 155).

Недостатком известного концевого крана транспортной магистрали подвижного состава рельсового транспорта является сложность конструкции, наличие большого количества движущихся частей, большие контактные напряжения между пальцем эксцентрикового кулачка и стенками паза штока, что приводит к большому износу пальца эксцентрикового кулачка, вследствие чего уменьшается усилие прижатия тарельчатого затвора к седлу клапана и нарушается герметичность крана при закрытии. Кроме того, используемые резиновые уплотнения в известном кране должны регулярно заменяться на новые, но ввиду того, что они жестко заделаны, произвести эту замену очень сложно, что приводит к дополнительным трудностям в обслуживании известного концевого крана.

Сущность изобретения

На протяжении многих лет конструкторы решали вопрос создания более надежной и удобной в пользовании и обслуживании конструкции концевого крана воздушной магистрали подвижного состава рельсового транспорта при одновременном сохранении унифицированных присоединительных и основных габаритных размеров.

Главной задачей, решаемой настоящим изобретением, явилось создание конструкции простого, более надежного в работе и удобного при пользовании и обслуживании концевого крана воздушной магистрали подвижного состава рельсового транспорта, причем такой конструкции концевого крана, которая позволила бы с минимальными затратами оснастить им практически любую ранее изготовленную отдельную единицу подвижного состава, т.е. с сохранением присоединительных размеров, обеспечивающих возможность установки перспективного концевого крана без доработки конструкции самого вагона.

Для достижения этого в концевом кране воздушной магистрали подвижного состава рельсового транспорта, содержащем корпус с входным отверстием, в котором жестко установлен входной штуцер, с противолежащим входному отверстию промежуточным выходным отверстием, выполненным в промежуточной стенке на одной оси с входным отверстием, с отверстием углового патрубка, выполненным в нижней стенке корпуса с осью, перпендикулярной оси входного отверстия, и атмосферным отверстием, запорный орган, привод запорного органа, выполненный в виде шпинделя с установленной на нем рукояткой, соединенного с запорным органом, и упоры крайних положений запорного органа, согласно изобретению, шпиндель привода запорного органа снабжен уплотнительными элементами, рукоятка снабжена фиксатором крайних положений запорного органа, а запорный орган выполнен в виде имеющей сквозной криволинейный канал шаровой поворотной пробки, установленной с герметичным опиранием на противолежащие кольцевые уплотнители с обеспечением возможности ее поворота вокруг своей горизонтальной оси, перпендикулярной оси входного отверстия и оси отверстия патрубка, при этом сквозной криволинейный канал пробки выполнен с обеспечением возможности совмещения в каждом соответствующем рабочем положении шаровой поворотной пробки пары его отверстий с выходным отверстием входного штуцера и отверстием углового патрубка или с отверстием углового патрубка и промежуточным выходным отверстием при одновременном герметичном перекрытии соответственно промежуточного выходного отверстия или выходного отверстия входного штуцера, причем кольцевой уплотнитель со стороны входного штуцера снабжен компенсирующим кольцом, установленным между ним и входным штуцером, при этом диаметр отверстия компенсирующего кольца больше диаметра отверстия кольцевого уплотнителя.

При этом уплотнительные элементы шпинделя привода запорного органа установлены в корпусе с обеспечением возможности воздействия на них со стороны рукоятки шпинделя.

При этом кольцевые уплотнители шаровой поворотной пробки выполнены в виде седловых прокладок из эластичного материала.

При этом кольцевые уплотнители шаровой поворотной пробки выполнены из эластичного материала типа полиуретана.

При этом на поверхности промежуточной стенки корпуса, сопряженной с кольцевым уплотнителем шаровой поворотной пробки, выполнен по крайней мере один кольцевой выступ треугольного сечения.

При этом компенсирующее кольцо выполнено из эластичного материала.

При этом компенсирующее кольцо выполнено из материала типа полиуретана.

При этом корпус со стороны входного штуцера снабжен полым тонкостенным цилиндрическим уплотнительным элементом из пластичного материала, размещенным в его кольцевой проточке.

При этом атмосферное отверстие расположено над угловым патрубком так, что его ось пересекает геометрическую ось углового патрубка.

При этом шаровая поворотная пробка в месте ее сочленения с приводом имеет паз прямоугольного сечения.

При этом шаровая поворотная пробка в месте ее сочленения с приводом имеет посадочную площадку.

При этом сочленение шпинделя с шаровой поворотной пробкой выполнено с обеспечением возможности перемещения шаровой поворотной пробки вдоль оси входного отверстия при совмещении пары отверстий сквозного криволинейного паза шаровой поворотной пробки соответственно с отверстием входного штуцера и отверстием углового патрубка с одновременным герметичным перекрыванием промежуточного выходного отверстия.

При этом корпус снабжен стопорами крайних положений запорного органа.

При этом рукоятка выполнена составной из скрепленных между собой ручки, выполненной в виде кривого ломаного рычага, закрепленного на конце шпинделя, и фиксатора, при этом упомянутые элементы скреплены осью и установленной на оси пружиной с возможностью излома по оси в плоскости, перпендикулярной плоскости вращения рукоятки, причем пружина установлена так, что один конец пружины закреплен на конце ручки, а другой - на фиксаторе с обеспечением положения фиксатора, в котором фиксатор служит продолжением ручки, при этом рукоятка установлена с обеспечением возможности одновременного контакта ручки с упором крайнего положения и фиксатора со стопором соответствующих крайних положений запорного органа.

При этом входной штуцер со стороны подключения к магистрали снабжен гайкой, имеющей внутреннюю конусную полость, разрезным крепительным кольцом, размещенным во внутренней конусной полости, контактной шайбой, установленной между внешним торцом входного штуцера и разрезным крепительным кольцом, и уплотнительным кольцом, при этом входной штуцер выполнен с наружной резьбой для установки гайки и со ступенчатой проточкой входного отверстия для размещения в нем уплотнительного кольца.

Благодаря наличию таких конструктивных признаков, как выполнение запорного органа в виде шаровой поворотной пробки, установленной с обеспечением возможности поворота шаровой поворотной пробки вокруг своей горизонтальной оси, перпендикулярной плоскости оси входного отверстия и оси отверстия патрубка, а также выполнение в шаровой поворотной пробке сквозного криволинейного канала такой формы, при которой обеспечена возможность совмещения в каждом соответствующем крайнем положении шаровой поворотной пробки пары отверстий сквозного криволинейного канала с отверстием входного штуцера и отверстием углового патрубка или с отверстием углового патрубка и промежуточным выходным отверстием при одновременном герметичном перекрытии соответственно промежуточного выходного отверстия или отверстия входного штуцера, обеспечивается простота конструкции при сохранении требуемых нормативными документами Российской Федерации присоединительных и габаритных размеров заявляемого концевого крана. Кроме того, благодаря этим признакам обеспечивается удобство эксплуатации, так как практически исключено влияние давления сжатого воздуха системы на усилие закрытия и открытия крана. В то же время форма криволинейного сквозного отверстия шаровой поворотной пробки способствует более плотному прижатию шаровой поворотной пробки к кольцевому уплотнителю, что обеспечивает повышенную герметичность и более надежную работу крана в открытом положении. Кроме того, за счет того, что на поверхности, например, промежуточной стенки корпуса, сопряженной с кольцевым уплотнителем шаровой поворотной пробки, выполнен по крайней мере один кольцевой выступ треугольного сечения, в соединении образуется кольцевая зона высокого контактного напряжения, улучшающая герметичность. Наличие же компенсирующего кольца между входным штуцером и кольцевым уплотнителем шаровой поворотной пробки, расположенным со стороны входного штуцера, а также то, что диаметр отверстия компенсирующего кольца больше диаметра отверстия опирающегося на него кольцевого уплотнителя, позволяет компенсировать влияние внешней среды на шаровую поворотную пробку в условиях закрытого положения концевого крана, т. е. с одной стороны, компенсировать зазоры, которые могут возникнуть под действием давления рабочей среды - сжатого воздуха, в условиях, когда концевой кран закрыт, а с другой - компенсировать возможные зазоры, которые возникают в условиях отрицательных температур, обеспечив дополнительную герметичность крана в закрытом положении, что особенно важно в условиях зимнего времени, а это в свою очередь приводит к повышению надежности заявляемого концевого крана.

Конструктивные особенности запорного органа, связанные с тем, что шаровой затвор вращается вокруг своей геометрической оси, в совокупности с опытным путем подобранным материалом типа полиуретана для кольцевых уплотнителей, в которых установлена шаровая поворотная пробка, позволили снизить усилие на рукоятке, повысить межремонтный срок службы концевых кранов с 3 лет до минимум 8 лет, т.е. более чем в 2,5 раза, за счет особенностей свойств полиуретана и условий его взаимодействия с шаровой поворотной пробкой.

В отличие от концевого крана, выбранного за прототип, где уплотнение обеспечивается только торцовыми поверхностями, в заявленном концевом кране уплотнение соединения корпус - входной штуцер выполнено путем размещения в кольцевой проточке корпуса тонкостенного цилиндрического уплотнения из пластичного материала. При этом нет необходимости выполнять на входном штуцере зарезьбовую канавку, что является как технологическим упрощением, так и конструктивным улучшением, так как зарезьбовая канавка уменьшает толщину стенки и является концентратором напряжений: практика показала, что в концевых кранах, выбранных за прототип, часто бывали случаи излома входного штуцера именно по зарезьбовой канавке.

Благодаря наличию таких признаков, как выполнение привода запорного органа в виде шпинделя с установленной на нем рукояткой, соединенного с запорным органом, обеспечивается удобство в обслуживании заявленного концевого крана, так как в случае потери герметичности шпиндельного узла по мере износа уплотнительных элементов во время эксплуатации концевою крана восстановление герметичности достигается только подтяжкой уплотнения гайкой, которой прикреплена рукоятка к шпинделю, без необходимости демонтажа концевого крана с единицы подвижного состава и его разборки.

За счет выполнения сочленения шпинделя и шаровой поворотной пробки посредством паза и обеспечением гарантированных зазоров по его глубине и длине в совокупности с обеспечением возможности перемещения шаровой поворотной пробки вдоль оси входного отверстия при совмещении пары отверстий сквозного криволинейного паза шаровой поворотной пробки с отверстием входного штуцера и отверстием углового патрубка с одновременным герметичным перекрыванием промежуточного выходного отверстия, обеспечивается некоторая подвижность шаровой поворотной пробки под действием избыточного давления для повышения герметичности крана в открытом положении и для исключения утечки сжатого воздуха из пневматической магистрали в атмосферу, что в свою очередь приводит к повышению надежности заявляемого концевого крана.

Благодаря тому, что атмосферное отверстие расположено таким образом, что струя сжатого воздуха при закрытии концевого крана направлена на стенку углового патрубка, о которую она разбивается, обеспечивается безопасность обслуживающего персонала.

Благодаря оригинальной конструкции рукоятки обеспечивается надежная фиксация крайних положений запорного органа концевого крана, что позволяет исключить самопроизвольное открытие или закрытие концевого крана под воздействием вибрации либо при воздействии посторонних предметов на ручку крана во время движения (щебень из-под колес и т.п.).

За счет выполнения внешнего конца входного штуцера (со стороны подключения к магистрали) с наружной резьбой и установления на этой резьбе входного штуцера гайки, имеющей внутреннюю конусную полость с размещенным в ней разрезным крепительным кольцом, а также за счет наличия контактной шайбы, установленной между внешним торцом входного штуцера и разрезным крепительным кольцом, и уплотнительного кольца, размещенного в ступенчатой проточке внешнего конца входного штуцера, обеспечивается герметичное механическое соединение концевого крана с магистральной трубой без нарезки на ней резьбы, ослабляющей стенку трубы, что повышает надежность пневматической системы единицы подвижного состава в целом.

Благодаря всей совокупности признаков заявленного концевого крана и обеспечивается достижение указанного технического результата: создание конструкции простого, более надежного в работе и удобного при пользовании и обслуживании концевого крана воздушной магистрали подвижного состава рельсового транспорта, причем такой конструкции концевого крана, которая позволила бы с минимальными затратами оснастить им практически любую ранее изготовленную отдельную единицу подвижного состава.

Перечень фигур чертежей и иных материалов

Изобретение поясняется описанием конкретного примера его выполнения и прилагаемыми чертежами, где на:

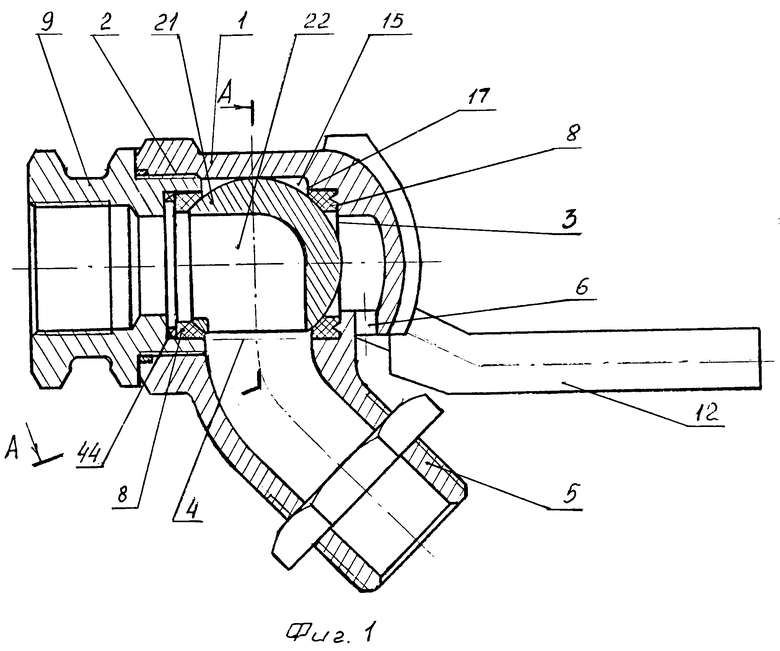

фиг. 1 изображен концевой кран воздушной магистрали подвижного состава рельсового транспорта, в разрезе (в открытом положении);

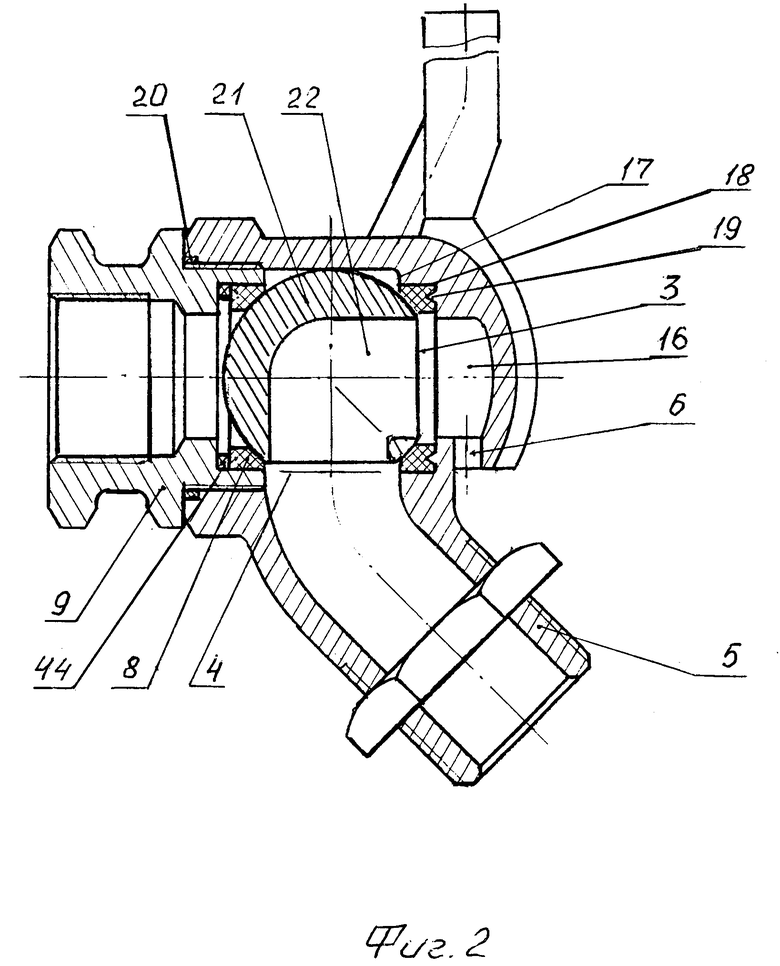

фиг. 2 - концевой кран в разрезе (в закрытом положении);

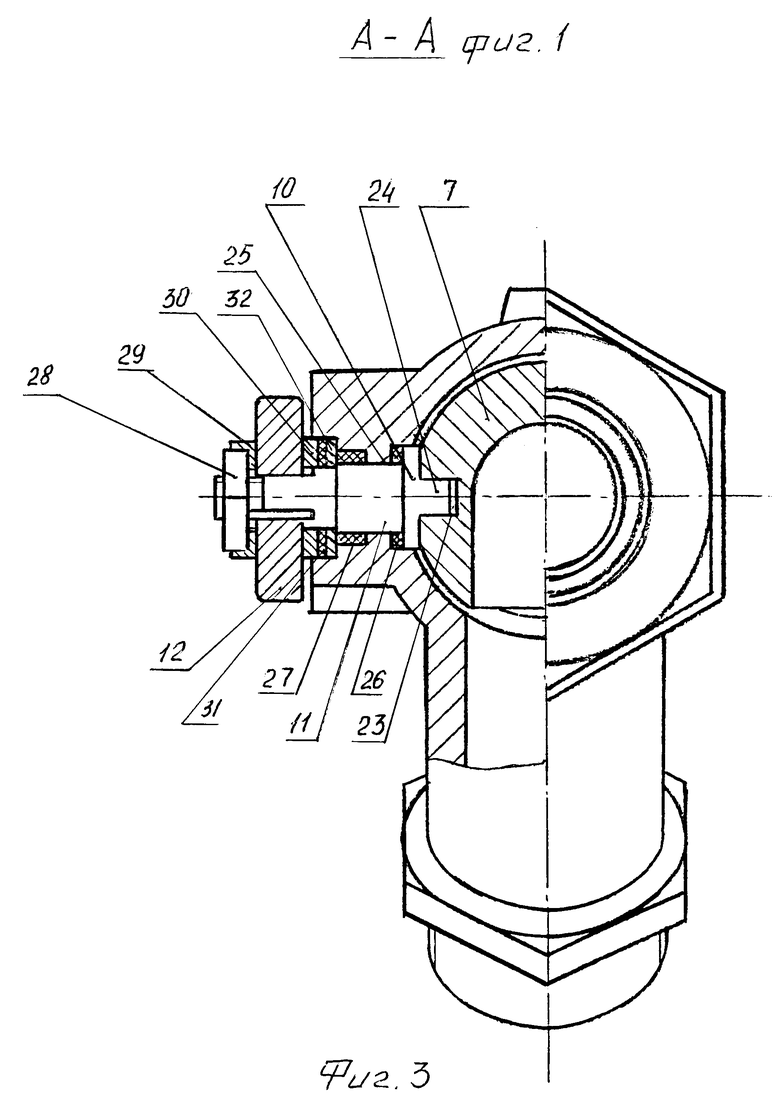

фиг. 3 - разрез А-А фиг. 1 (сочленение шпинделя с шаровой поворотной пробкой);

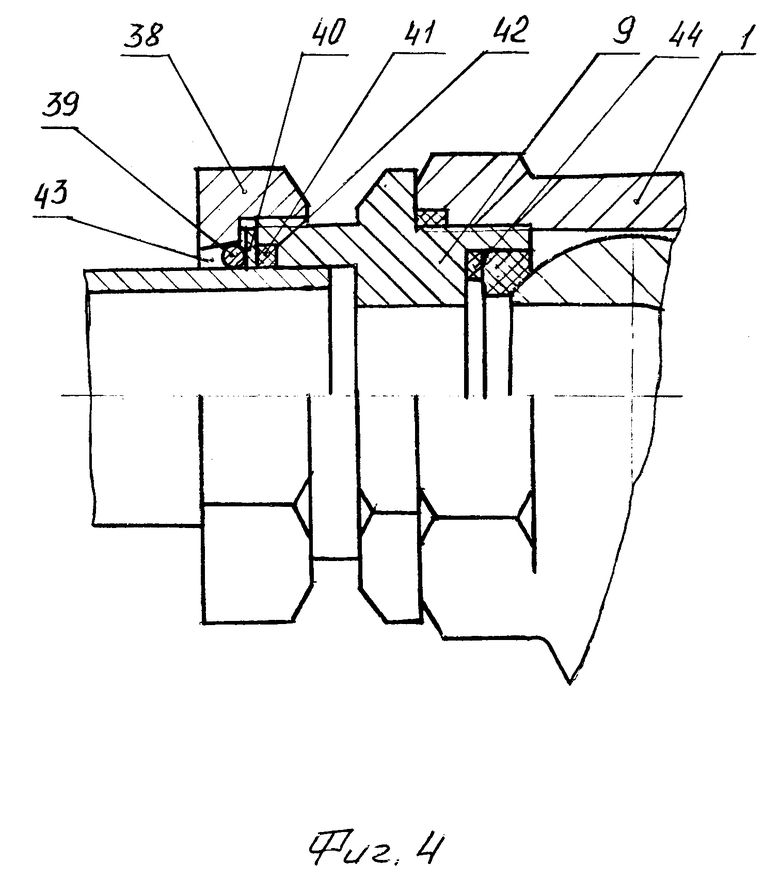

фиг. 4 - соединение воздушная магистраль - входной штуцер-корпус концевого крана;

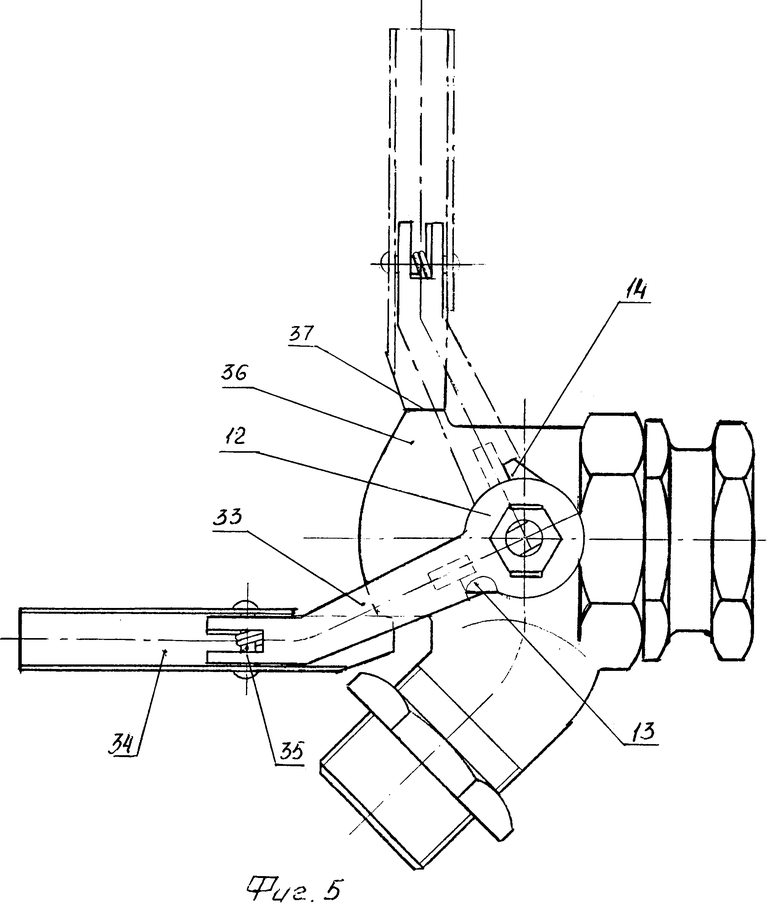

фиг. 5 - общий вид концевого крана (взаимное расположение рукоятки, упоров крайних положений и стопора).

Сведения, подтверждающие возможность осуществления изобретения

Концевой кран воздушной магистрали подвижного состава рельсового транспорта содержит корпус 1 с входным отверстием 2, с промежуточным выходным отверстием 3, с отверстием 4 углового патрубка 5 и с атмосферным отверстием 6, запорный орган 7, кольцевые уплотнители 8 запорного органа, входной штуцер 9, привод 10 запорного органа, выполненный в виде шпинделя 11 с установленной на нем рукояткой 12, соединенного с запорным органом 7, и упоры 13 и 14 крайних положений запорного органа.

Корпус 1 выполнен в виде двух смежных сообщающихся между собой посредством промежуточного выходного отверстия 3 полостей: центральной полости 15 и атмосферной полости 16. Между ними расположена противолежащая плоскости входного отверстия 2 промежуточная стенка 17, в которой на одной оси с входным отверстием 2 выполнено промежуточное выходное отверстие 3.

Промежуточная стенка 17 может быть выполнена с кольцевой открытой со стороны геометрической оси корпуса проточкой 18 для установки одного из кольцевых уплотнителей 8 запорного органа 7. При этом на поверхности промежуточной стенки 17, противолежащей плоскости входного отверстия 2, может быть выполнен по крайней мере один кольцевой выступ 19 треугольной формы.

Дно атмосферной полости 16 имеет атмосферное отверстие 6, расположенное таким образом, что ось атмосферного отверстия 6 пересекает геометрическую ось углового патрубка 5.

Дно центральной полости 15 корпуса 1 имеет отверстие 4 углового патрубка 5, при этом геометрическая ось отверстия 4 перпендикулярна оси входного отверстия 2 и промежуточного выходного отверстия 3.

На внутренней поверхности корпуса 1 концевого крана со стороны входного отверстия 2 выполнена открытая кольцевая проточка, в которой установлен полый тонкостенный цилиндрический уплотнительный элемент 20 из пластичного материала, например фторопласта. Ширина полого тонкостенного цилиндрического уплотнительного элемента 20 выбрана такой, что она выходит за пределы кольцевой проточки.

Во входное отверстие 2 корпуса 1 ввернут входной штуцер 9.

В центральной полости 15 корпуса 1 концевого крана установлен запорный орган 7, выполненный в виде шаровой поворотной пробки 21, установленной враспор в двух кольцевых уплотнителях 8, обеспечивая полную герметичность их соединения. В настоящем примере один из кольцевых уплотнителей 8 установлен в кольцевой проточке 18, выполненной в промежуточной стенке 17, другой - в торце входного штуцера 9 со стороны центральной полости 15 корпуса 1.

Кольцевые уплотнители 8 шаровой поворотной пробки 21 выполнены в виде седловых прокладок из эластичного материала, например полиуретана.

Шаровая поворотная пробка 21 установлена в центральной полости 15 корпуса 1 так, что горизонтальная геометрическая ось шаровой поворотной пробки 21 совпадает с осью входного отверстия 2 и находящегося с ним на одной оси промежуточного выходного отверстия 3, а вертикальная геометрическая ось шаровой поворотной пробки 21 совпадает с осью отверстия 4 углового патрубка.

В шаровой поворотной пробке 21 выполнен сквозной криволинейный канал 22. Форма сквозного криволинейного канала 22 опытным путем подобрана так, что в открытом положении концевого крана одно из отверстий сквозного криволинейного канала 22 шаровой поворотной пробки 21 совмещено с выходным отверстием входного штуцера 9, другое - с отверстием 4 углового патрубка при одновременном герметичном перекрытии промежуточного выходного отверстия 3. В закрытом же положении концевого крана одно из отверстий сквозного криволинейного канала 22 шаровой поворотной пробки 21 совмещено с промежуточным выходным отверстием 3, другое - с отверстием 4 углового патрубка при одновременном герметичном перекрытии выходного отверстия входного штуцера 9. Оси входного и выходного отверстий сквозного криволинейного канала 22 пересекаются под прямым углом и совпадают с осями соответствующих отверстий корпуса 1 концевого крана.

В шаровой поворотной пробке 21 в месте сочленения со шпинделем выполнен паз 23 прямоугольного сечения с криволинейным вогнутым основанием. Паз 23 выполнен так, что длина паза 23 ориентирована вдоль геометрической оси входного отверстия 2 в открытом положении концевого крана, т.е. при совмещении пары отверстий сквозного криволинейного паза шаровой поворотной пробки 21 с выходным отверстием входного штуцера 9 и отверстием 4 углового патрубка при одновременном герметичном перекрывании промежуточного выходного отверстия 3.

Привод 10 запорного органа выполнен в виде шпинделя 11, соединенного с шаровой поворотной пробкой 21. Шпиндель 11 имеет рукоятку 12. Шпиндель 11 выполнен цилиндрическим многоступенчатым, например трехступенчатым, с уменьшением диаметра в направлении от шаровой поворотной пробки 21 к рукоятке 12. Торец контактирующей с шаровой поворотной пробкой 21 ступени шпинделя 11 снабжен пальцем 24 с криволинейным выпуклым основанием, при этом шаровая поворотная пробка 21 имеет посадочную площадку для торца контактирующей с ней ступени шпинделя 11. Длина пальца 24 шпинделя 11 меньше длины паза 23 шаровой поворотной пробки 21. Кроме того, палец 24 установлен с возможностью скольжения вдоль паза 23.

Для установки шпинделя 11 привода 10 запорного органа в стенке корпуса 1 выполнено отверстие 25, геометрическая ось которого перпендикулярна плоскости геометрических осей входного отверстия 2 и отверстия 4 углового патрубка. В отверстие 25 шпиндель 11 установлен изнутри корпуса 1. В месте торцового контакта ступени штуцера 11 со стенкой корпуса 1 проложено уплотнительное кольцо 26. Средняя часть шпинделя 11 уплотнена втулкой 27 из пластичного материала, например фторопласта. Втулка 27 установлена в соответствующей кольцевой проточке в стенке корпуса 1. Высота втулки 27 выбрана с условием ее выхода за пределы проточки.

На внешнем, выступающем из корпуса 1, конце шпинделя 11 посредством гайки 28 и стопорной шайбы 29 закреплена рукоятка 12.

Гайка 28 крепления рукоятки 12 через шайбу 30, последовательно расположенные под шайбой 30 уплотнительную прокладку 31 и промежуточную шайбу 32 соединена с втулкой 27.

Рукоятка 12 выполнена составной из ручки 33, выполненного в виде кривого ломаного рычага, закрепленного на конце шпинделя 11 гайкой 28, и фиксатора 34.

Ручка 33 и фиксатор 34 скреплены между собой осью 35 с возможностью излома по этой оси в плоскости, перпендикулярной плоскости вращения рукоятки 12. На оси 35 установлена пружина, например кручения, один конец которой закреплен на конце ручки 33, а другой - на фиксаторе 34 так, что под воздействием пружины фиксатор занимает положение продолжения ручки 33.

Ручка 33 имеет прилив, которым она упирается в один из упоров крайнего положения. Одновременно с этим фиксатор 34 взаимодействует со стопором 36, которым оснащен дополнительно корпус 1. Стопор 36 может быть выполнен в виде выступающего прилива на внешней поверхности корпуса. При этом в настоящем примере открытое положение концевого крана фиксируется, с одной стороны, взаимодействием прилива ручки 33 с упором 13, а с другой стороны, взаимодействием боковых сторон фиксатора 34 и стопора 36. Закрытое положение концевого крана фиксируется, с одной стороны, взаимодействием прилива ручки 33 с упором 14, а с другой стороны, взаимодействием торца фиксатора 34 и площадкой 37 стопора 36. При этом взаимное расположение упоров 13 и 14 и стопора 36 соответствует углу поворота запорного органа для обеспечения надежного перекрытия того или иного отверстия. Например, в настоящем примере выполнения концевого крана запорный орган должен повернуться на 90 градусов вокруг своей оси, угол поворота рукоятки составляет также 90 градусов.

Входной штуцер 9 может быть выполнен как с внутренней резьбой для подключения к воздушной магистрали, так и без нее. Однако в этом случае входной штуцер 9 со стороны подключения к воздушной магистрали выполнен с наружной резьбой и снабжен гайкой 38, установленной на этой резьбе, разрезным крепительным кольцом 39, контактной шайбой 40 и уплотнительным кольцом 41. Со стороны торца на внутренней поверхности входного штуцера 9 выполнена открытая проточка 42.

Гайка 38 имеет конусную полость 43, в которой размещено разрезное крепительное кольцо 39. Контактная шайба 40 установлена между внешним торцом входного штуцера 9 и разрезным крепительным кольцом 39. Уплотнительное кольцо 41 размещено в открытой проточке 42, при этом высота уплотнительного кольца 41 больше, чем высота кольцевой проточки 42.

Кольцевой уплотнитель 8, расположенный со стороны входного штуцера 9, снабжен компенсирующим кольцом 44, диаметр отверстия которого больше диаметра отверстия кольцевого уплотнителя 8. Компенсирующее кольцо 44, выполненное из эластичного материала типа полиуретана, расположено между кольцевым уплотнителем 8 и входным штуцером 9.

Работа концевого крана воздушной магистрали подвижного состава рельсового транспорта осуществляется следующим образом.

Концевой кран воздушной магистрали посредством входного штуцера 9 соединяется с воздушной магистралью. Если выходной конец воздушной магистрали резьбовой, то традиционным способом посредством штуцера с внутренней резьбой. Если выходной конец воздушной магистрали безрезьбовой, то вставив трубу в полость входного штуцера 9 и закручивая гайку 38, разрезным крепительным кольцом 39 закрепляют концевой кран на воздушной магистрали, а уплотнительным кольцом 41 герметизируют соединение входного штуцера 9 и воздушной магистрали.

В открытом положении концевого крана одно из отверстий сквозного криволинейного канала 22 шаровой поворотной пробки 21 совмещено с выходным отверстием входного штуцера 9, другое - с отверстием 4 углового патрубка. Одновременно с этим промежуточное выходное отверстие 3 герметично перекрыто шаровой поворотной пробкой 21. Сжатый воздух из воздушной магистрали свободно из выходного отверстия входного штуцера 9 по сквозному криволинейному каналу 22 поступает через отверстие 4 углового патрубка 5 в межвагонный рукав (на фиг. не показан). При этом паз 23 ориентирован вдоль оси входного отверстия 2, обеспечивая возможность скольжения шаровой поворотной пробки 21 под действием давления сжатого воздуха. Шаровая поворотная пробка 21 дополнительно поджата к кольцевому уплотнителю 8, размещенному в промежуточной стенке 17. В открытом положении прилив ручки 33 взаимодействует с упором 13, а фиксатор 34 боковой стороной взаимодействует с боковой стороной стопора 36, что надежно запирает рукоятку между упором и стопором.

Для переключения концевого крана из открытого положения в закрытое необходимо потянуть фиксатор 34 на себя. Фиксатор 34 повернется вокруг оси 35 примерно на 10 градусов, в результате чего он выйдет из зацепления со стопором 36 и появится возможность подвести рукоятку 12 к упору 14, т.е. повернуть, как показано в настоящем примере, на 90 градусов. Отпустив фиксатор 34, под действием пружины он упрется торцом в площадку стопора 37, зафиксировав второе крайнее положение. При этом рукоятка 12 посредством шпинделя 11 через палец 24 воздействует на стенки паза 23, заставляя вращаться шаровую поворотную пробку 21 вокруг ее горизонтальной оси. Шаровая поворотная пробка 21 повернется на 90 градусов. В результате одно из отверстий сквозного криволинейного канала 22 шаровой поворотной пробки 21 совместится с промежуточным выходным отверстием 3, другое - с отверстием 4 углового патрубка при одновременном герметичном перекрытии выходного отверстия входного штуцера 9. При этом паз 23 ориентирован перпендикулярно оси входного отверстия 2, обеспечивая жесткую фиксацию положения шаровой поворотной пробки 21. Ввиду того, что диаметр кольцевого уплотнителя 8, расположенного со стороны входного штуцера 9, меньше диаметра компенсирующего кольца 44, установленного между кольцевым уплотнителем 8 и входным штуцером 9, сжатый воздух, поступающий из магистрали через входной штуцер 9, с одной стороны, разопрет компенсирующее кольцо 44, а с другой стороны, подожмет этот кольцевой уплотнитель 8 к шаровой поворотной пробке 21, чем и будут скомпенсированы все зазоры, которые могут образоваться как под действием давления сжатого воздуха, так и в условиях низких температур. Концевой кран закрыт. Сжатый воздух из межвагонного рукава через угловой патрубок 5, отверстие 4 углового патрубка, промежуточное выходное отверстие 3 и атмосферное отверстие 4 спущен. Струя сжатого воздуха, поступая на угловой патрубок 5, рассекается о его поверхность, не попадая на сцепщика вагонов. Как только шипение прекратилось, межвагонный рукав свободен от сжатого воздуха.

Промышленная применимость

Концевой кран воздушной магистрали подвижного состава рельсового транспорта может быть использован в системе тормозного оборудования дня перекрытия воздушных магистралей отдельной единицы подвижного состава железных дорог, метрополитена и т. д. , причем как на новом, так и на ранее изготовленном подвижном составе.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕВОЙ КРАН ВОЗДУШНОЙ МАГИСТРАЛИ ПОДВИЖНОГО СОСТАВА РЕЛЬСОВОГО ТРАНСПОРТА | 1998 |

|

RU2126752C1 |

| КОМБИНИРОВАННЫЙ КРАН ВОЗДУШНОЙ МАГИСТРАЛИ ПОДВИЖНОГО СОСТАВА РЕЛЬСОВОГО ТРАНСПОРТА | 1999 |

|

RU2171190C1 |

| КОНЦЕВОЙ КРАН ВОЗДУШНОЙ МАГИСТРАЛИ ПОДВИЖНОГО СОСТАВА | 2006 |

|

RU2301164C1 |

| КОНЦЕВОЙ КРАН | 2006 |

|

RU2301165C1 |

| РАЗОБЩИТЕЛЬНЫЙ КРАН ВОЗДУШНОЙ МАГИСТРАЛИ ПОДВИЖНОГО СОСТАВА И ЗАПОРНЫЙ УЗЕЛ (ВАРИАНТЫ) | 2006 |

|

RU2352483C2 |

| КОНЦЕВОЙ КРАН ТОРМОЗНОЙ МАГИСТРАЛИ | 2000 |

|

RU2180629C2 |

| ШАРОВОЙ КРАН ВОЗДУШНОЙ МАГИСТРАЛИ ПОДВИЖНОГО СОСТАВА | 2006 |

|

RU2325292C2 |

| КОНЦЕВОЙ КРАН ТОРМОЗНОЙ МАГИСТРАЛИ И ЕГО ЗАПОРНЫЙ ОРГАН | 2007 |

|

RU2334636C1 |

| ГИБРИДНЫЙ ШАРОВОЙ КРАН-ТРАНСФОРМЕР | 2014 |

|

RU2578506C1 |

| ЗАПОРНЫЙ УЗЕЛ РАЗОБЩИТЕЛЬНОГО КРАНА ВОЗДУШНОЙ МАГИСТРАЛИ ПОДВИЖНОГО СОСТАВА (ВАРИАНТЫ) | 2006 |

|

RU2400382C2 |

Концевой кран воздушной магистрали подвижного состава рельсового транспортного средства предназначен для использования в системе тормозного оборудования для перекрытия воздушных магистралей отдельной единицы подвижного состава железных дорог. Концевой кран содержит корпус с входным отверстием, в котором жестко установлен входной штуцер, запорный орган, привод запорного органа и упоры крайних положений запорного органа. Шпиндель привода запорного органа снабжен уплотнительными элементами, рукоятка снабжена фиксатором крайних положений запорного органа, а запорный орган выполнен в виде имеющей сквозной криволинейный канал шаровой поворотной пробки, установленной с герметичным опиранием на противолежащие кольцевые уплотнители. Технический результат - создание конструкции простого, более надежного в работе и удобного при пользовании и обслуживании концевого крана воздушной магистрали подвижного состава рельсового транспортного средства. 14 з.п. ф-лы, 5 ил.

| Крылов В.И | |||

| и др | |||

| Справочник | |||

| - М.: Транспорт, 1989, с.228, рис.155 | |||

| ЗАПОРНЫЙ ОРГАН | 0 |

|

SU398432A1 |

| Запорный кран для тормозного воздухопровода с шарообразной пробкой | 1945 |

|

SU67518A1 |

| US 3697043 A, 10.10.72 | |||

| US 4326754 A, 27.04.87 | |||

| Концевой кран главного трубопровода воздушного тормоза | 1932 |

|

SU36460A1 |

Авторы

Даты

1999-12-20—Публикация

1999-01-20—Подача