Изобретение относится к способу получения 1,3-алкандиолов и 3-гидроксиальдегидов посредством гидроформилирования оксирана (1,2-эпоксида). В частности, изобретение касается способа получения 1,3-пропандиола посредством гидроформилирования оксида этилена в присутствии в качестве катализатора гидроформилирования на основе элементов VIII группы и гидрогенизации гидрофилированного продукта.

Производство 1,3-алкандиолов, таких как 1,3-пропандиола (PDO), раскрыто в US-A-3687981. Способ заключает в себе гидроформилирование оксирана, такого как оксид этилена, в концентрации более чем 15 вес.% от всей жидкой реакционной смеси, в присутствии катализатора карбонила металла, входящего в VIII группу, с последующей гидрогенизацией гидроформилированного продукта. Продукт гидроформилирования, полученный этим способом, является циклическим полуацетальным димером 3-гидроксипропаналя (НРА), например 2-(2-гидроксиэтил)-4-гидрокси-1,3-диоксаном. PDO представляет практический интерес как промежуточное вещество в производстве полиэфиров для волокон и пленок.

Несмотря на публикацию этого патента в 1972, полиэфирные волокна на основе PDO пока еще не являются коммерчески доступными. Отделение катализатора от циклического полуацеталя, полученное в соответствии с US-A-3687981 посредством разделения (сепарации) фаз, является сложным и неадекватным. В результате стоимость получения полимера PDO также высока.

В US-A-3456017 и US-A-3463819 1,3-алкандиолы получают "напрямую", только с меньшими количествами продукта промежуточного гидроформилирования, в присутствии определенных фосфинмодифицированных катализаторов на основе карбонила кобальта.

Извлечение коммерческой выгоды из способа по этим US патентам исключено из-за излишних количеств используемого здесь катализатора. В WO 94/18149 также используются фосфинмодифицированные карбонилкобальтовые катализаторы. Они использованы в намного меньшем количестве, чем в патентах США, давая в основном 3-гидроксиальдегид. Хотя активность фосфинмодифицированного карбонилкобальтового катализатора, раскрытая в международных заявках, является высокой, усовершенствования остаются желательными, в частности, с точки зрения нежелательного получения ацетальдегида - продукта побочной реакции. Кроме того, стоимость фосфинов, которые трудно сохранить при регенерации катализатора, обратно связана с экономичностью процесса.

Желательно получать 3-гидроксиальдегиды и 1,3-алкандиолы избирательно и дешево. Поэтому задачей изобретения является создание экономичного способа получения 3-гидроксиальдегидов и 1,3-алкандиолов в присутствии катализатора гидроформилирования, причем способ допускает последующую рециркуляцию катализатора.

Таким образом, изобретение обеспечивает способ получения 1,3-алкандиолов и 3-гидроксиальдегидов посредством гидроформилирования оксирана монооксидом углерода и водородом в присутствии одного или более катализаторов гидроформилирования на основе металла VIII группы, который может содержать до 50 мол. % в расчете на металл фосфинмодифицированного катализатора, и в присутствии органического растворителя, в котором концентрация оксирана в начале реакции ниже, чем 15 вес.% по отношению к весу всей жидкой реакционной смеси. Процесс предпочтительно выполняют при температуре ниже 100oC.

В результате получается смесь промежуточных продуктов, в сущности составленная из исходных компонентов и 3-гидроксиальдегида, причем последний - в количестве, которое является ниже, чем 15 вес.% в пересчете на всю жидкую реакционную смесь. При этой концентрации избирательность к 3-гидроксиальдегиду является высокой, при этом катализатор может быть удобно рециркулирован.

Оксиран представляет собой органическое соединение, два атома углерода которого соединены окси-связью так же, как и одинарной связью углерод-углерод. Вообще говоря, оксиран содержит гидрокарбилэпоксиды, имеющие по меньшей мере 2, предпочтительно до 30, более предпочтительно до 20, наиболее предпочтительно до 10 атомов углерода. Гидрокарбильной группой могут быть арильная, алкильная, алкенильная, аралкильная, циклоалкильная или даже алкиленовая, неразветвленной цепочкой или разветвленной цепочкой. Подходящие примеры оксиранов включают в себя 1,2-эпокси(цикло)алканы, например оксид этилена, оксид пропилена, 1,2-эпоксиоктан, 1,2-эпоксициклогексан, 1,2-эпокси-2,4,4-триметилгексан и им подобные, и 1,2-эпоксиалкены, например 1,2-эпокси-4-пентен и им подобные. Предпочтительными являются оксид этилена и оксид пропилена. С точки зрения требований к PDO оксид этилена (ЕО) является наиболее предпочтительным оксираном для использования в способе согласно изобретению.

Реакция гидроформилирования предпочтительно выполняется в жидком растворителе, инертном к реагентам и продуктам реакции, т.е. в том, который не расходуется во время реакции. По завершении реакции жидкий растворитель облегчает отделение продукта гидроформилирования. Отделение может быть выполнено, давая продукту возможность образовать отдельный слой, как это раскрыто в US-A-3687981. Однако, как раскрывается ниже, предпочтительно выполнять отделение путем экстракции водной жидкостью. Вообще, идеальные растворители для способа гидроформилирования будут (а) обнаруживать полярность от низкой до средней, так что 3-гидроксиальдегид будет растворяться до концентрации по меньшей мере около 5 вес.% при условиях гидроформилирования, в то время как значительное количество растворителя будет оставаться в виде отдельной фазы при экстракции водосодержащей жидкостью, (b) растворять монооксид углерода и (с) по существу не смешиваемым с водой. Термин "по существу не смешиваемый с водой" означает, что растворитель имеет растворимость в воде при 25oC менее 25 вес. % так, чтобы образовать отдельную богатую углеводородом фазу при экстракции 3-гидроксиальдегида из реакционной смеси гидроформилирования. Предпочтительно, чтобы эта растворимость была менее 10 вес.%, более предпочтительно менее 5 вес.%. Растворимость монооксида углерода в выбранном растворителе должна быть обычно более 0,15 объем/объем (1 атм., 25oC), предпочтительно более 0,25 объем/объем, выраженная в терминах коэффициентов Оствальда.

Предпочтительным классом растворителей являются спирты и простые эфиры, которые могут быть описаны согласно формуле (1):

R1-O-R2 (1)

где R1 выбирается из водорода или линейного, разветвленного, циклического или ароматического C1-20 гидрокарбила или оксида моно- или полиалкилена или R1, R2 является линейным, разветвленным, циклическим или ароматическим C1-20 гидрокарбилом, алкокси или моно- или полиалкиленовым оксидом или R1, a R2 и O вместе образуют циклический простой эфир. Наиболее предпочтительные растворители гидроформилирования могут быть описаны формулой (2):

где R1 выбирается из водорода или C1-8 гидрокарбила, a R3, R4 и R5 являются независимо выбранными из C1-8 гидрокарбила, алкокси и моно- или полиалкиленового оксида. Такие простые эфиры включают в себя, например, тетрагидрофуран, метил-t-бутиловый простой эфир, этил-t-бутиловый простой эфир, этоксиэтиловый простой эфир, фенилизобутиловый простой эфир, диэтиловый простой эфир, дифениловый простой эфир и диизопропиловый простой эфир. Смеси растворителей, например t-бутиловый спирт/гексан, тетрагидрофуран/толуол и тетрагидрофуран/гептан, также могут быть использованы для достижения желаемых свойств растворителя. В настоящее время предпочтительным растворителем, позволяющим достичь высокого выхода НРА при средних условиях реакции, является метил-t-бутиловый простой эфир.

Реакция гидроформилирования проводится в присутствии любого катализатора гидроформилирования, представляющего собой карбонил металла, до тех пор пока менее 50 мол.%, предпочтительно ниже 10 мол.% его является фосфинмодифицированным. Эти катализаторы являются металлами переходной группы (переходными металлами), в особенности металлами VIII группы Периодической таблицы, например кобальт, железо, никель, осмий, и комплексы, раскрытые, например, в US-A-3161672. Лучшие результаты, однако, получены при использовании кобальтовых катализаторов, предпочтительно являющихся соединениями немодифицированного карбонила кобальта.

Кобальтовый катализатор может быть подан в реактор гидроформилирования в виде карбонила кобальта, например дикобальтоктакарбонила или гидридокарбонила кобальта. Он может быть также подан по существу в любой другой форме, включая металл, металл-носитель, кобальт Ренея, гидроксид, оксид, карбонат, сульфат, ацетилацетонат, соль, или жирную кислоту, или водный раствор соли кобальта. Если катализатор не подается в виде карбонила кобальта, то рабочие условия должны быть отрегулированы так, чтобы образовывались карбонилы кобальта, например, путем реакции с H2 и CO2, как описано в J.Falbe, "Carbon Monoxide in Organic Synthesis", Springer-verlag, NY (1970). Обычно эти условия будут включать в себя температуру, по меньшей мере равную 50oC, и парциальное давление монооксида углерода, равное по меньшей мере 0,8 МПа (100 фунтов/дюйм2 избыточного давления). Для более быстрой реакции должны использоваться температуры 120 - 200oC и давления CO, равные по меньшей мере 3,5 МПа (500 фунтов/дюйм2 избыточного давления). Известно, что добавление активированного углерода с большой площадью поверхности или цеолитов, в особенности тех, которые содержат или являются носителями металлов платины или палладия, ускоряет образование карбонилов кобальта.

Катализатор предпочтительно содержится в стабилизированной атмосфере монооксида углерода, который также обеспечивает защиту от воздействия кислорода. Наиболее экономичный и предпочтительный способ активации и реактивации катализатора включает в себя преобразование соли кобальта (или производного) в атмосфере H2/CO в присутствии промотора катализатора, применяемого для гидроформилирования. Преобразование Co+ в желаемый карбонил кобальта выполняется при температуре в диапазоне от 75 до 200oC, предпочтительно от 100 до 140oC и давлении в пределах от 7,0 до 34,6 МПа (1000 до 5000 фунтов/дюйм2 избыточного давления) предпочтительно в течение менее 3 часов. Этап брикетирования может быть выполнен в реакторе высокого давления брикетирования или in-situ в реакторе гидроформилирования.

Количество металла VIII группы, присутствующего в реакционной смеси, будет изменяться в зависимости от других условий реакции, но обычно будет находиться в пределах от 0,01 до 1 вес.%, предпочтительно от 0,05 до 0.3 вес.%, в расчете на вес реакционной смеси.

Смесь реакции гидроформилирования предпочтительно будет включать в себя промотор катализатора для увеличения скорости реакции. Промотор обычно должен присутствовать в количестве в пределах от 0,01 до 0,6 моль на моль металла VIII группы.

Подходящие промоторы включают в себя доноры моно- и многовалентных катионов металлов слабых оснований, таких как щелочные, щелочноземельные и редкоземельные соли металлов карбоновых кислот. Подходящие соли металлов включают ацетаты натрия, калия и цезия, пропионаты и октоаты, карбонат кальция и ацетат лантана.

Распространенной предпочтительной солью металла является ацетат натрия.

Также подходящими являются липофильные промоторы, такие как липофильные моно- или дигидроксиарены, липофильные третичные амины или арсины, или липофильные оксиды фосфина, соответственно оксиды арсина, которые увеличивают скорость гидроформирования без придания свойств гидрофильности (растворимости в воде) активному катализатору. Используемый здесь термин "липофильность" означает, что промотор имеет тенденцию к образованию остатка в органической фазе после экстракции НРА водой.

Подходящие липофильные моно- и дигидроксиарены включают такие, которые представлены формулами (3) и (4):

C6R5OH (3), C6R4(OH)2 (4)

в которых каждая R группа независимо выбрана из водорода, галоида, линейного, разветвленного, циклического или ароматического C1-25 гидрокарбила, алкокси- или моно- или полиалкиленового оксида, или в которых две или более R-групп вместе образуют кольцо. Примерами являются фенол, нонилфенол, метилфенол, бутилфенол, изопропилфенол, 2,2-бис(4-гидроксифенил)пропан, нафтол, гидрохинон, пирокатехин, дигидроксинафталены и дигидроксиантрацены.

Отличные результаты достигаются с фенолом и нонилфенолом, которые являются поэтому предпочтительными.

Подходящие липофильные амины и арсины включают такие, которые представлены формулами (5) и (6):

NR'3 (5), AsR'3 (6)

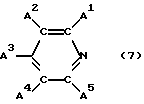

в которых каждая R'-группа независимо выбрана из линейного, разветвленного, циклического или ароматического C1-25 гидрокарбила, алкокси- или моно- или полиалкиленового оксида, или из тех, в которых две или более R'-групп вместе образуют кольцо. Такие арсины включают трифениларсин и триэтиларсин. Примеры, в которых две пли более R'-групп вместе образуют кольцо, включают пиридин и замещенные пиридины, описанные формулой (7):

в которой каждая из A-групп независимо выбрана из водорода, или из линейного, разветвленного, циклического или ароматического C1-25 гидрокарбила, две или более из которых могут образовать кольцо. Замещенные пиридины, в которых A1 и A5 являются обе разветвленными группами, такими как t-бутил, не являются предпочтительными. Липофильный третичный амин предпочтительно является нехелатным амином сопряженной кислоты, имеющей рКа в пределах от 5 до 11. Такие липофильные третичные амины включают диметилдодециламин, пиридин, 4-(1-бутилпентил)пиридин, хинолин, изохинолин, липидин и хинальдин. Предпочтительным амином является нонилпиридин.

Подходящие оксиды фосфина и оксиды арсина включают те, которые представлены формулами (8) и (9):

O = PR''3 (8), O = AsR''3 (9)

в которых каждая R''-группа независимо выбрана из галоида, линейного, разветвленного, циклического или ароматического C1-25 гидрокарбила, алкокси или моно- или полиалкиленового оксида, или из тех, в которых две или более R''-групп вместе образуют кольцо. Такие оксиды фосфина включают в себя оксид трифенилфосфина, оксид трибутилфосфина и оксид триэтилфосфина. В настоящее время предпочтительным является оксид трифенилфосфина.

Обычно предпочитают регулировать концентрацию воды в реакционной смеси гидроформилирования, так как чрезмерные количества воды снижают избирательность по отношению к 1,3-алкандиолам и 3-гидроксиальдегидам ниже приемлемых уровней и могут вызвать образование второй жидкой фазы. При низких концентрациях вода может помогать в активировании образования требуемого вида карбонилкобальтового катализатора. Приемлемые уровни воды будут зависеть от используемого растворителя, растворители с большей полярностью обычно больше терпимы к более высоким концентрациям воды. Например, оптимальные уровни воды для гидроформилирования в метил-t-бутил эфирном растворителе, как полагают, должны быть в пределах от 1 до 2,5 вес.%.

Водород и монооксид углерода должны быть обычно введены в реакционный сосуд в молярном отношении, находящемся в пределах от 1:2 до 8:1, предпочтительно от 1:1,5 до 5: 1.

Реакция протекает в условиях, эффективных для получения реакционной смеси гидроформилирования, включающей большую порцию 3-гидроксиальдегида и меньшую порцию любого побочного продукта. Более того, уровень 3-гидроксиальдегида в реакционной смеси предпочтительно поддерживается ниже, чем 15 вес. %, предпочтительно от 5 до 10 вес.%. (Для подачи растворителей, имеющих различные плотности, концентрация 3-гидроксиальдегида в реакционной смеси может быть выражена молярностью, т.е. ниже, чем 1,5 М, предпочтительно в пределах от 0,5 до 1 М).

Подходящим условием является такое, когда реакция протекает при концентрации оксирана менее чем 12 вес.%.

Обычно, реакция гидроформилирования выполняется при повышенной температуре ниже, чем 100oC, предпочтительно от 60 до 90oC, наиболее предпочтительно от 75 до 85oC, и при давлении в пределах от 3,5 до 34,6 МПа (от 500 до 5000 фунтов/дюйм2 избыточного давления), предпочтительно (для экономичности процесса) от 7,0 до 24,2 МПа (от 1000 до 3500 фунтов/дюйм2 избыточного давления), причем с более высокими давлениями обычно связана более высокая избирательность. Концентрация 3-гидроксиальдегида в смеси промежуточного продукта может контролироваться регулированием условий процесса, таких как концентрация оксирана, концентрация катализатора, температура реакции и время взаимодействия (соприкосновения). В общем случае предпочтительны относительно низкие температуры протекания реакции (ниже 100oC) и относительно короткое время взаимодействия, в пределах от 20 минут до 1 часа.

При практической реализации изобретенного способа представляется возможным достичь выхода 3-гидроксиальдегида (в расчете на превращение оксирана) выше 80%. Например, при гидроформилировании ЕО в присутствии карбонила кобальта является достижимым образование более чем 7 вес.% НРА в разбавленной смеси продукта гидроформилирования, при скоростях более чем 30 час-1. (Скорость каталитического процесса называется при этом "частотой оборачиваемости" или "TOF" и выражена в единицах молей на моль кобальта в час или час-1. ) Указанные скорости основываются на наблюдении того, что прежде, чем большая часть оксирана, в данном случае ЕО, преобразуется, реакция является в сущности нулевого порядка в концентрации ЕО и пропорциональна концентрации кобальта.

Как отмечено выше, разделение смеси продукта гидроформилирования производится экономически наиболее выгодно экстракцией водными жидкостями.

Предпочтительной водосодержащей жидкостью является вода. Количество воды, добавляемое в смесь продукта реакции гидроформилирования, обычно должно быть таким, чтобы обеспечить весовое отношение вода:смесь в пределах от 1:1 до 1: 20, предпочтительно от 1:5 до 1:15. Добавление воды на этой стадии реакции может иметь дополнительное преимущество - подавление образования нежелательных тяжелых хвостовых фракций.

Экстракция относительно малым количеством воды обеспечивает жидкую фазу, которая является более чем на 20 вес.% 3-гидроксиальдегидом, предпочтительно более чем на 35 вес.% 3-гидроксиальдегидом, позволяя осуществить экономичную гидрогенизацию 3-гидроксиальдегида в 1,3-алкандиол. Водная экстракция предпочтительно проводится при температуре в пределах от 25 до 55oC, избегая высоких температур для сведения к минимуму конденсации продуктов (тяжелых хвостовых фракций) и инактивирования каталитической диспропорции воднорастворимых соединений металла VIII группы (например, кобальта). Для того, чтобы максимально улучшить регенерацию катализатора (каталитическое восстановление), описанную выше, предпочтительно провести водную экстракцию под давлением от 0,5 до 1,5 МПа (от 50 до 200 фунтов/дюйм2 избыточного давления) монооксида углерода при температуре от 25 до 55oC.

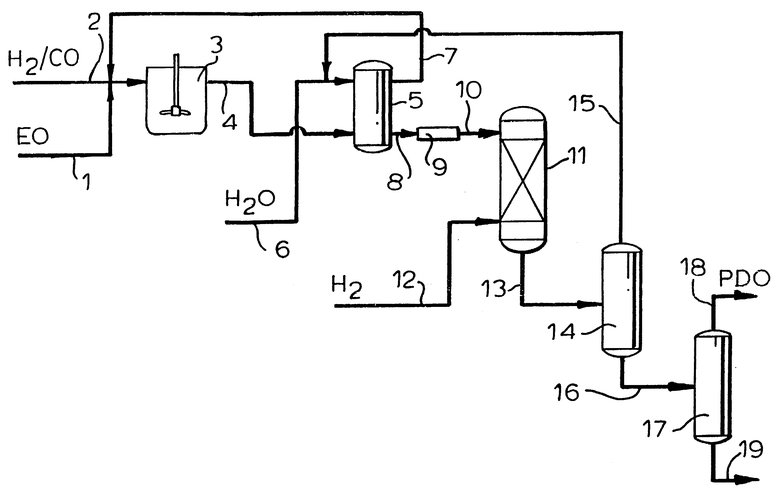

Способ согласно изобретению может быть описан далее со ссылками на чертеже. С помощью примера будет раскрыто гидроформилирование ЕО в качестве оксирана. Разделенные или объединенные потоки ЕО (1), монооксида углерода и водорода (2) загружают в сосуд гидроформилирования (3), который может быть реакционным сосудом, рассчитанным на высокое давление, таким, как барботажная колонна или резервуар с перемешиванием, действующий периодическим или непрерывным способом. Питающие потоки контактируют в присутствии немодифицированного катализатора на основе кобальта, т.е. соединения карбонила кобальта, которое не вступает в предварительную реакцию с фосфиновым лигандом.

Вслед за реакцией гидроформилирования смесь (4) продукта реакции гидроформилирования, содержащая НРА, реакционный растворитель, PDO, кобальтовый катализатор и меньшее количество побочных продуктов реакции, проходит в экстракционную емкость (5), в которой водная жидкость, обычно вода и необязательно смешивающийся растворитель, добавляется по (6) для экстракции и концентрации НРА для последующей стадии гидрогенизации. Жидкостная экстракция может быть осуществлена любыми подходящими средствами, такими как установкой смесителя (мешалки), насадочной или тарелочной экстракционными колоннами или вращающимися дисковыми смесителями. Экстракция может, если требуется, проводится во много этапов. Водная смесь продукта реакции гидроформилирования может проходить в отстойник (не показан) для разделения на водную и органическую фазы.

Органическая фаза, содержащая реакционный растворитель и большую часть кобальтового катализатора, может быть возвращена из экстракционной емкости в реакцию гидроформилирования по (7). Водный экстракт (8) необязательно проходит через один или более кислотных слоев (9) ионообменной смолы для удаления любого количества кобальтового катализатора, и декобальтизированная смесь водного продукта (10) проходит в емкость (11) гидрогенизации и реагирует с водородом (12) в присутствии катализатора гидрогенизации с образованием смеси (13) гидрогенизированного продукта, содержащего PDO. Стадия гидрогенизации может также возвращать некоторые тяжелые хвостовые фракции в PDO. Растворитель и экстрагирующая вода (15) может регенерироваться дистилляцией в колонне (14) и возвращаться в процесс водной экстракции через последующую дистилляцию (не показана) для разделения и очистки легких хвостовых фракций. PDO-содержащий поток (16) может проходить в одну или более дистилляционные колонны (17) для регенерации PDO (18) из тяжелых хвостовых фракций (19).

Способ по изобретению допускает избирательный и экономичный синтез PDO при средних температурах и давлениях без использования лигандов фосфина для катализатора гидроформилирования. Способ включает в себя получение смеси продукта реакции, растворимой в НРА, затем концентрирование этой НРА путем водной экстракции для последующей гидрогенизации НРА в PDO.

Сравнительный пример 1

Этот эксперимент иллюстрирует гидроформилирование оксида этилена (ЕО), ускоренное фосфинмодифицированным кобальтовым катализатором, полученным из дикобальтоктакарбонила.

Смеситель емкостью 300 мл загружают 0,87 г дикобальтоктакарбонила, 1,33 г бис(1,2-дифенилфосфино)этана, 0,125 г тригидрата ацетата натрия, 0,51 г 2-этил-гексановой кислоты, и 147,2 г "NEODOL" 23 (фабричная марка), смесью C12 и C13 спиртов. Содержимое реактора нагревают до 165oC при соотношении 1: 1 H2CO синтез-газа в час с перемешиванием при 1000 оборотов/мин для активирования катализатора. Температуру в реакторе уменьшают до 90oC и 20 г ЕО (т.е. 11,8 вес.%) инжектируют через камеру "монтежю", находящуюся под давлением 10,4 МПа (1500 фунтов/дюйм2 избыточного давления) синтез-газа. Давление в реакторе доводят до 10,4 МПа (1500 фунтов/дюйм2 избыточного давления). Давление в реакторе снижают через определенное время в результате гидроформилирования субстрата ЕО. Давление в реакторе доводят до 10,4 МПа (1500 фунтов/дюйм2 избыточного давления) смесью 1:1 H2:CO после падения давления до 9,1 МПа (1300 фунтов/дюйм2 избыточного давления). В этом случае поглощение синтез-газа контролируют как функцию времени для того, чтобы отслеживать направление реакции.

Пробы реакционной смеси периодически отбирают в охлажденный н-пропанол, содержащий внутренний маркер (толуол или этил ацетат) для анализа капиллярной газовой хроматографией (с пламенноионизационным детектором). Анализы обнаруживают 87% конверсию ЕО за 3 часа, что дает 10 вес.% 3-гидроксипропанового (НРА) промежуточного соединения с немного меньшей гидрогенизацией в 1,3- пропандиол (PDO). Этот результат соответствует эффективной скорости реакции 15 моль НРА, образуемых на моль кобальтового катализатора в час (TOF). Кажущаяся избирательность к ацетальдегиду, выраженная как молярное отношение ацетальдегида к сумме НРА и ацетальдегида, была равна 27%.

Пример 1

Циклический смеситель периодического действия под давлением азота загружают 0,87 г дикобальтоктакарбонила, 1,5 г толуола (внутреннего маркера), 1,5 г ундеканола (второго маркера) и 147 г метил-t-бутилового эфира (МТВЕ). Азот подают вместе с водородом перед тем, как реактор наполняют до давления 8,3 МПа (1200 фунтов/дюйм2 избыточного давления) смесью 1:1 CO/H2. Содержимое реактора нагревают до 80oC в течение 45 минут перед инжектированием 20 г ЕО с одновременным увеличением давления в реакторе до 10,3 МПа (1500 фунтов/дюйм2 избыточного давления) при соотношении H2/CO, равном 2,3. Концентрация ЕО в начале реакции была 11,7 вес.%. Содержимое реактора извлекают и анализируют. Образование 2,7 вес.% НРА наблюдают через 30 минут, что соответствует скорости 20,2 час-1.

Пример 2

Условия примера 1 повторяют с добавлением 0,5 г диметилдодециламина и инжекции 12 г ЕО (т.е. 7,4 вес.%). При отборе проб через 45 минут реакции обнаруживают образование 5,7 вес.% НРА, что соответствует скорости 31 час-1. Это соответствует 1,5-кратному увеличению скорости по сравнению с той, которую наблюдают в отсутствие промотора. Реакцию проводят до тех пор, пока не образовалось 10 вес. % НРА при фактически завершенном превращении оксида этилена.

После реакции смесь охлаждают до 25oC и экстрагируют 30 г деионизированной воды под давлением 2,1 МПа (300 фунтов/дюйм2) CO. Смесь затем переносят в сосуд для сепарации под давлением 0,7 МПа (100 фунтов/дюйм2) CO. Разделение дает 30,75 г нижнего водного слоя, содержащего 24,0 вес.% НРА, и верхнего слоя органического растворителя, содержащего 1,0 вес.% НРА. Колориметрический анализ верхнего и нижнего слоев обнаружил 94% кобальтового катализатора, который находился в верхнем слое растворителя, демонстрируя отделение основного количества кобальтового катализатора из большего количества НРА-продукта.

Сравнительный пример 2

Этот эксперимент иллюстрирует отделение НРА дистилляцией от кобальтового катализатора гидроформилирования. 113,45 г продукта реакции гидроформилирования ЕО, содержащего 14,32 г НРА-промежуточного продукта, разбавлялось 50,1 г диметилового эфира тетраэтиленгликоля. Смесь перегоняют через куб для периодической перегонки (периодического действия) с коротким путем при 10 мм рт. ст. при медленной продувке азотом при температуре дистиллятного куба от 66 до 108oC. Дистиллятные фракции собирают и с помощью газового хроматографического анализа обнаруживают, что содержание НРА составляет 6,32 г. Отсутствие НРА было очевидно в оставшейся кубовой пробе, которая обнаруживает значительное повышение в компонентах более тяжелой фракции, чем НРА. Таким образом, регенерация составляет 44% с остатком, уменьшающимся к тяжелым хвостовым фракциям.

Этот эксперимент демонстрирует проблемы, свойственные термическому отделению высокохимически активного промежуточного продукта НРА от реакционной смеси. Более половины промежуточного продукта НРА разлагается в процессе разделения.

Пример 3

Этот эксперимент согласно изобретению показывает отделение и концентрацию НРА водной экстракцией. 1507,6 г продукта ЕО реакции гидроформилирования (МТВЕ растворитель с промотором - ацетатом натрия при 0,2 Na/Co), содержащего 6,0 вес.% промежуточного продукта НРА подвергают водной экстракции при 25oC под давлением 0,8 МПа (100 фунтов/дюйм2 избыточного давления) азота в смесителе с 298 г деионизированной воды, давая 400,5 г нижнего слоя, содержащего 20,8 вес.% промежуточного продукта НРА (3,5-кратно увеличенной концентрации). Общий баланс НРА вещества из анализа газовой хроматографией питающего потока, верхней фазы и нижней фазы указывает полную регенерацию НРА в пределах ошибки эксперимента.

Верхний слой последующей водной экстракции содержит 0,14 вес.% кобальта или 65% первоначально загруженного катализатора.

Этот эксперимент показывает преимущества регенерации катализатора и продукта согласно способу получения PDO. Отделение НРА из реакционной смеси является очень эффективным и избирательным. Использование воды и низких температур позволяет избежать разложения НРА, показанного в сравнительном примере 2. Способ также позволяет осуществлять концентрацию НРА для более эффективной гидрогенизации и окончательной регенерации. К тому же, значительная часть (65%) кобальтового катализатора является по существу отделяемой от водного НРА продукта, делая эффективным рецикл катализатора реакционным растворителем.

Пример 4

Смеситель периодического действия емкостью 300 мл загружают под давлением азота 0,87 г дикобальтоктакарбонила, 1,5 г толуола (внутреннего маркера), 2 г деионизированной воды и 146 г МТВЕ. Азот подают вместе с H2 и реактор заполняют до давления 4,2 МПа (600 фунтов/дюйм2 избыточного давления) H2 и затем до 8,4 МПа (1200 фунтов/дюйм2 избыточного давления) с соотношением 1:1 CО/H2. Содержимое реактора нагревают до 80oC в течение одного часа и 10 г ЕО (6,2 вес.%) затем впрыскивают с одновременным повышением давления в реакторе до 10,4 МПа (1500 фунтов/дюйм2 избыточного давления) путем добавления CO/H2 в соотношении 1:1. Содержимое реактора отбирают и анализируют при приблизительно 40% и около 100% концентрации ЕО в течение двух часов. При приблизительно 40% концентрации образуется 3,3 вес.% НРА при скорости 18 час-1.

Пример 5

Пример 4 повторяют в отсутствии добавленной воды и с добавлением 0,14 г тригидрата ацетата натрия в качестве промотора, добавляемом при соотношении Na/Co, равного 0,2. Концентрация ЕО в начале реакции равна 6,3 вес.%. НРА образуется при скорости 41 час-1. После охлаждения и добавления 30 г деионизированной воды для экстракции 77% кобальтового катализатора остается в верхнем слое растворителя. 23% кобальта экстрагировали водным продуктом. Эта часть соответствует приблизительно количеству ацетата натрия, добавляемого для ускорения реакции.

Примеры от 6 до 11

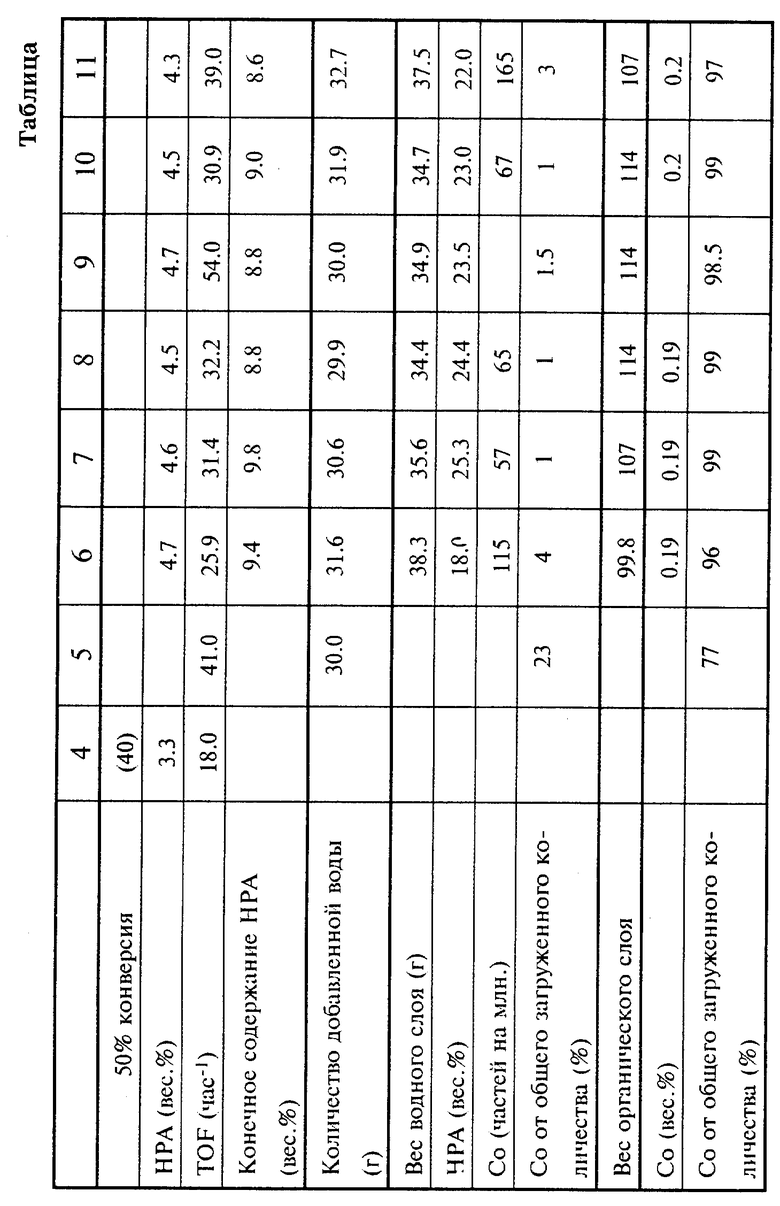

Эти эксперименты показывают эффективность липофильных промоторов, таких как фенол, нонилфенол, гидрохинон, 4-(1-бутилпентил)пиридин, оксиды трифениларсина и трифенилфосфина, и для ускорения реакции гидроформилирования и позволяют вернуть в процесс по существу весь кобальтовый катализатор в органической фазе с последующей водной экстракцией продукта НРА. Пример 4 повторяют с добавлением соответственно 0,12 г фенола (пример 6), 0,25 г нонилфенола (7), 0,14 г гидрохинона (8), 0,27 г 4-(1-бутилпентил)пиридина (9), 0,4 г трифениларсина (10) или 0,4 г трифенилфосфина (11) в качестве промотора при соотношении 0,25 моль промотора на моль кобальта (11 при 0,26) и концентрации ЕО в начале реакции в пределах от 6,2 до 6,3 вес.%. Содержимое реактора отбирают и анализируют при приблизительно 50%-ном превращении и при практически завершенном превращении.

Вслед за реакцией смесь охлаждают до комнатной температуры. Около 30 г деионизованной воды добавляют для экстракции продукта под давлением 1,5 МПа (200 фунтов/дюйм2 избыточного давления) синтез-газа. Через 30 минут смешение заканчивают и выделяют слой водного продукта, содержащего НРА. Оба слоя анализируют.

Результаты этих экспериментов суммированы в таблицу. Из таблицы видно, что использование промотора обеспечивает увеличение скорости в сравнении с примером 4, в котором отсутствует промотор. Возвращение кобальтового катализатора с органическим слоем в цикл позволяет существенно уменьшить потерю кобальта относительно потери, наблюдаемой в примере 5, где в качестве промотора используют ацетат натрия.

Пример 12

Этот пример показывает гидрогенизацию водного НРА, полученного водной экстракцией продукта ЕО гидроформилирования. 333,4 г экстракта, содержащего 20 вес. % НРА, добавляют в 500 мл автоклав, содержащий 5,07 г порошкообразного никелевого катализатора гидрогенизации на носителе (Calsicat E-475SR, 50% Ni). Реактор загружают при 7,0 МПа (1000 фунтов/дюйм2 избыточного давления) H2 и нагревают до 60oC в течение 3 часов. При этом анализ газовой хроматографией показывает 99%-ное превращение НРА, при 93%-ной избирательности к PDO (количество образуемых молей PDO, деленное на количество израсходованных молей НРА) и 3%-ную избирательность к пропанолу. Температуру реакции повышают до 90oC в течение 1 часа, после чего обнаруживают превращение более 99% НРА при явной избирательности 99% PDO и 3,5% пропанола. Нагревание продолжают в течение одного дополнительного часа при 110oC, чтобы еще более улучшить избирательность по отношению к PDO путем изменения направления образования тяжелых хвостовых фракций на противоположное в течение гидроформилирования или предшествующей гидрогенизации.

Пример 13

Для того чтобы проверить роль промотора, проводят серии реакций в уменьшенном лабораторном реакторе с оптической системой для проведения in situ анализа с помощью инфракрасной спектроскопии. В первой реакции, 80 мг (0,234 ммоль) перекристаллизованного (из CH2Сl2) дикобальтоктакарбонила добавляют к 17 мл высушенного и дистиллированного МТВЕ на дно 30 мл реактора, заполненного ZnS (45) инфракрасным кристаллом. Верхнюю часть накрывают и реакторный агрегат удаляют из сухой камеры. Инертную атмосферу заменяют на монооксид углерода с помощью попеременного подъема давления в реакторе до 1,5 МПа (200 фунтов/дюйм2 избыточного давления) CO и последующего сброса давления в сосуде до атмосферного давления в течение общего количества циклов, равного 3. Давление CO в агрегате в заключение повышают до 1,5 МПа (200 фунтов/дюйм2 избыточного давления). Затем агрегат нагревают до 80oC и давление в реакторе доводят до 2,7 МПа (375 фунтов/дюйм2 избыточного давления) чистым CO. 1,2 г (27 ммоль) ЕО (т.е. 8,5 вес.%) добавляют в реактор под давлением водорода, приближая общее давление внутри агрегата к 11,1 МПа (1600 фунтов/дюйм2 избыточного давления) для получения соотношения H2:CO, равное 3:1 газового слоя. Инфракрасный спектр фиксируют с 3-минутными интервалами для управления развитием реакции. Давление в агрегате падает из-за потребления газа и синтез-газ (1: 1) добавляют по мере надобности для поддержания общего давления в реакторе между приблизительно 10,8 и 10,4 МПа (1550 и 1500 фунтов/дюйм2 избыточного давления). Профиль давления в реакторе и температурные данные замеряют в цифровом виде датчиком и термопарой.

Вторую реакцию проводят подобным образом за исключением того, что 16 мг (0,096 ммоль) октоата натрия также добавляют к реакционной смеси. Вновь концентрация ЕО в начале реакции составляет 8,5 вес.%. Скорость образования НРА рассчитывают из потребления синтез-газа и проверяют на появление альдегида при 1724 см-1 и исчезновения ЕО полосы в инфракрасном спектре при 870 см-1. TOF реакции в отсутствии промотора составляет 15 час-1 и в присутствии октоата натрия TOF составляет 41 час-1. При начале реакции инфракрасный спектр области катализатора (2300-2000 см-1) показывает линии, характерные для дикобальтоктакарбонила. Ход реакции при отсутствии промотора не показывает изменения в этой области инфракрасного спектра по всему ходу реакции. Напротив, ход реакции с промотором быстро изменяет скорость получения линий, характерных для комплекса ацила кобальта в добавок к линиям, характерным для дикобальтоктакарбонила. Это показывает, что промотор изменяет стадию определения скорости в реакционном цикле, результатом чего является ускорение скорости реакции в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,3-АЛКАНДИОЛОВ И 3-ГИДРОКСИАЛЬДЕГИДОВ | 1995 |

|

RU2149156C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИОЛА | 2001 |

|

RU2261242C2 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА ПУТЕМ ГИДРОФОРМИЛИРОВАНИЯ И ГИДРИРОВАНИЯ | 2002 |

|

RU2286330C2 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИОЛА | 2001 |

|

RU2257262C2 |

| СПОСОБ УДАЛЕНИЯ КАРБОНИЛЬНОГО СОЕДИНЕНИЯ КОБАЛЬТА ИЛИ РОДИЯ ИЗ ВОДНОГО РАСТВОРА 3-ГИДРОКСИПРОПАНАЛЯ | 1998 |

|

RU2203734C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА И ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА ИЗ ЭТИЛЕНОКСИДА И СИНТЕТИЧЕСКОГО ГАЗА С ПОМОЩЬЮ КОМПОЗИЦИИ КАТАЛИЗАТОРА С N-ГЕТЕРОЦИКЛИЧЕСКИМ ЛИГАНДОМ | 2002 |

|

RU2297881C2 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА ИЗ ЭТИЛЕНОКСИДА И СИНТЕЗ-ГАЗА С КАТАЛИЗАТОРОМ С ФОСФОЛАНОАЛКАНОВЫМ ЛИГАНДОМ | 2002 |

|

RU2302897C2 |

| СИНТЕЗ АЛИФАТИЧЕСКИХ 1,3-ДИОЛОВ С ИСПОЛЬЗОВАНИЕМ ПОНИЖЕННОЙ КОНЦЕНТРАЦИИ ЛИГАНДОВ И ЭКСТРАКЦИИ ВОДОЙ | 2003 |

|

RU2299192C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА И ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА ИЗ ЭТИЛЕНОКСИДА И СИНТЕТИЧЕСКОГО ГАЗА С ПОМОЩЬЮ КОМПОЗИЦИИ КАТАЛИЗАТОРА НА ОСНОВЕ КОБАЛЬТА-ЖЕЛЕЗА | 2002 |

|

RU2297880C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА ПУТЕМ КАТАЛИТИЧЕСКОГО ГИДРИРОВАНИЯ 3-ГИДРОКСИПРОПАНАЛЯ В ПРИСУТСТВИИ СОКАТАЛИЗАТОРА ГИДРАТАЦИИ | 2004 |

|

RU2351581C2 |

Способ получения 1,3-алкандиолов и 3-гидроксиальдегидов посредством гидроформилирования оксирана монооксидом углерода и водородом в присутствии одного или более катализаторов гидроформилирования на основе металла VIII группы, который может содержать до 50 мол. % в расчете на металл фосфинмодифицированного катализатора, в котором концентрация оксирана в начале реакции составляет менее 15 вес.% в расчете на общий вес реакционной жидкой смеси. Технический результат состоит в повышении выхода 1,3-пропандиола, а также избирательности процесса. 15 з.п. ф-лы, 1 ил, 1 табл.

| WO 9418149 A1, 18.08.94 | |||

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРОФОРМИЛИРОВАНИЯ ЭТИЛЕНОКСИДА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА И 3-ГИДРОКСИПРОПИОНОВОГО АЛЬДЕГИДА | 1991 |

|

RU2038844C1 |

| Способ получения 1,3-пропандиола или 1,3-бутандиола | 1987 |

|

SU1634133A3 |

| US 3463819 A, 26.08.69 | |||

| US 4973741 A, 27.11.90 | |||

| US 3687981 A, 29.08.72 | |||

| US 3456017 A, 15.07.69. | |||

Авторы

Даты

1999-12-20—Публикация

1995-09-28—Подача