Область изобретения

Настоящее изобретение относится к способу гидрирования 3-гидроксипропаналя с получением 1,3-пропандиола. Более конкретно, настоящее изобретение относится к способу внедрения системы двойного катализатора, которая активирует гидратацию и гидрирование побочных продуктов с получением 1,3-пропандиола с повышенным выходом.

Предпосылки создания изобретения

1,3-Пропандиол (PDO) можно получить путем гидрирования водного раствора 3-гидроксипропаналя. Раствор промежуточного соединения 3-гидроксипропаналя (HPA) можно получить по способу, включающему в себя катализируемое гидроформилирование (реакцию, которую проводят с использованием синтез-газа, H2/CO) этиленоксида с получением разбавленной смеси HPA в органическом растворителе, затем экстракцию HPA в воду с получением более концентрированного раствора HPA, и гидрирование HPA с получением PDO.

В патенте США 5786524, который включен в данное описание в качестве ссылки, описан способ, в котором этиленоксид и синтез-газ контактируют при 50-100°C и 500-5000 фунт/кв. дюйм (индикаторный) в присутствии кобальтового или родиевого катализатора и активатора катализатора с получением смеси промежуточного продукта, содержащей HPA. К смеси HPA добавляют воду и большую часть HPA экстрагируют в воду, получая водную фазу, содержащую высокую концентрацию HPA, и органическую фазу, содержащую, по меньшей мере, часть катализатора. Водную фазу отделяют от органической фазы и разбавляют водным раствором 1,3-пропандиола. Затем полученный водный раствор пропускают через зону гидрирования, где он контактирует с неподвижным слоем катализатора гидрирования, с получением водного раствора, содержащего PDO, после чего выделяют PDO.

Альтернативно можно проводить гидрирование акролеина по способу, описанному в патенте США 5015789, который включен в данное описание в качестве ссылки, с получением водного промежуточного потока, содержащего 3-гидроксипропаналь.

В патенте США 5945570, который включен в данное описание в качестве ссылки, описан новый катализатор для гидрирования 3-гидроксипропаналя. Данный катализатор представляет собой активированный никелевый катализатор, который также включает в себя молибден и связующее вещество, в качестве которого можно использовать силикат или оксид кремния, циркония, алюминия и др. Каталитическая система характеризуется длительным сроком жизни катализатора в условиях реакции гидрирования, поскольку прочность каталитической системы выше, чем у ранее используемых каталитических систем, таких как каталитические системы гидрирования на носителе, описанные в упомянутом выше патенте США 5786524.

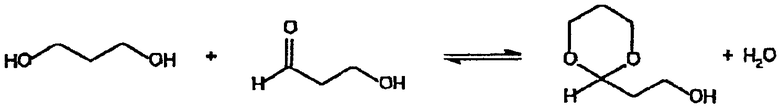

На стадии гидрирования или на предшествующий ей стадиях могут одновременно присутствовать значительные концентрации HPA и PDO. Данные компоненты могут взаимодействовать с образованием термодинамически предпочтительного циклического ацеталя MW132:

Затем циклический ацеталь может вступать в следующую реакцию с образованием побочных продуктов других видов.

Очень выгодно, если во время гидрирования инициируется обратная реакция, т.е. превращение ацеталя в PDO, так как это увеличивает выход PDO. Однако катализатор с повышенным сроком жизни, описанный в патенте США 5945570, не инициирует с достаточной эффективностью обратное превращение ацеталя в PDO и HPA (где последний затем гидрируется с образованием PDO). Настоящее изобретение делает возможным эффективное протекание обратной реакции с превращением ацетальных побочных продуктов в PDO с улучшенным выходом в единицу времени на единицу объема катализатора.

Краткое описание изобретения

Настоящее изобретение предлагает способ получения 1,3-пропандиола, включающий в себя следующие стадии: (a) получение водной смеси 3-гидроксипропаналя и побочных продуктов реакции, (b) пропускание водной смеси, содержащей 3-гидроксипропаналь, через зону гидрирования, где зона гидрирования включает в себя, по меньшей мере, две стадии, причем гидрирование на первой стадии проводят при температуре от 50 до 130°С в присутствии неподвижного слоя или взвеси катализатора гидрирования, по меньшей мере, на одной из последних стадий добавляют кислый сокатализатор или присутствует кислый сокатализатор, который выбирают из группы, состоящей из кислых цеолитов, кислых катионно-обменных смол, кислых или амфотерных оксидов металлов, гетерополикислот и растворимых кислот, а гидрирование на указанных последних стадиях проводят при более высокой температуре, чем на первой стадии, в интервале от 70 до 155°C, с получением водного раствора 1,3-пропандиола; и (c) выделение указанного 1,3-пропандиола. В предпочтительном воплощении зона гидрирования включает в себя, по меньшей мере, три стадии, на второй стадии гидрирования используют более высокую температуру, чем на первой стадии, в интервале от 70 до 155°C, предпочтительно от 70 до 140°C, причем на последней стадии зоны гидрирования добавляют кислый сокатализатор, или присутствует кислый сокатализатор, а гидрирование на последней стадии проводят при температуре, превышающей температуру на второй стадии, а именно при 120°C или выше, предпочтительно от 120°C до 155°C. В другом предпочтительном воплощении используют взвесь катализатора гидрирования и кислую катионно-обменную смолу, а температура на последней стадии гидрирования находится в интервале от 100 до 140°C.

Подробное описание изобретения

Способ гидроформилирования, который можно использовать для получения водной смеси, содержащей 3-гидроксипропаналь, из этиленоксида и синтез-газа, подробно описан в патенте США 5786524, который включен в данное описание в качестве ссылки. В патенте США 5015789 описана подобная водная смесь, содержащая 3-гидроксипропаналь, полученная путем гидратации акролеина.

Водный поток, входящий в участок гидрирования, представляет собой водный раствор, содержащий HPA с концентрацией в интервале от 3 до 50 массовых процентов, предпочтительно от 10 до 40 массовых процентов, по отношению к массе водной жидкости, которая обычно представляет собой воду. Если для гидрирования используют неподвижный слой катализатора, желательно уменьшить концентрацию HPA в потоке, поступающем в первый реактор гидрирования до значения, находящегося в интервале 0,2-15 мас.%, наиболее предпочтительно от 0,5 до 8 мас.%.

Хотя для разбавления раствора HPA до желаемой концентрации можно использовать любую водную жидкость, которая не препятствует гидрированию HPA, в том числе воду, предпочтительно использовать водный раствор, содержащий PDO, например часть потока продукта со стадии гидрирования. Разбавление таким PDO-содержащим раствором приводит к увеличению концентрации PDO в системной воде, что позволяет избежать высокой стоимости и извлекать PDO из воды при большом разбавлении, чего нельзя сделать при использовании в качестве разбавителя чистой воды. Предпочтительный разбавляющий поток содержит PDO и HPA в количестве от 20 до 40 массовых процентов. Разбавляющий поток предпочтительно охлаждают перед смешиванием с входящим потоком гидроформилирования так, чтобы получить желательную температуру объединенного потока, подходящую для входа на начальную стадию гидрирования на неподвижном слое.

Если взвесь катализатора используют в возвратно-смешивающем реакторе, степень протекания реакции на первой стадии можно регулировать, получая такой же интервал концентраций от 0,2 до 15 мас.% HPA, предпочтительно от 0,5 до 8 мас.%, чтобы не требовалось предварительное разбавление питающего потока. Способ гидрирования можно проводить в одну стадию или в две или более последовательных температурных стадий. В предпочтительном воплощении гидрирование проводят при температуре в интервале от 50 до 130°C, вторую стадию проводят при температуре, превышающей температуру первой стадии, в интервале от 70 до 155°С, и затем, необязательно, третью стадию проводят при температуре, превышающей температуру второй стадии, а именно при 120°C или выше, предпочтительно от 120°C до 155°C. В данном предпочтительном способе гидрирование необязательно проводят в двух или более раздельных сосудах.

Катализаторы гидрирования, использующиеся для превращения альдегидной функциональной группы (например, такой, как присутствующая в HPA), или функциональной группы альдегидов, образовавшихся в результате обратной реакции из ацеталей, в спиртовую функциональную группу (например, такую, как присутствующая в PDO), включают в себя металлы группы VIII, такие как никель, кобальт, железо, палладий, родий, рутений и платина. Известно, что медь тоже является активной.

Предпочтительный из таких катализаторов гидрирования описан в патенте США 5945570, который включен в данное описание в качестве ссылки. Предпочтительный катализатор гидрирования содержит в качестве активного компонента от 25 до 60 мас.% никеля (в виде Ni0), предпочтительно от 30 до 45 мас.%. Никель в активном катализаторе преимущественно находится в восстановленной форме. Катализатор содержит от 5 до 20 мас.% молибдена (в виде Mo0), предпочтительно от 6 до 16 мас.%. Молибден присутствует в катализаторе как в виде металла, так и в виде оксида. Молибден обладает связывающей функцией и, кроме этого, также является активатором.

Связующая часть катализатора действует как "клей", удерживая вместе отдельные компоненты и обеспечивая устойчивость к разрушению под воздействием перепада давления на протяжении неподвижного слоя катализатора. Связующая часть составляет от 30 до 70 мас.% катализатора и состоит из оксидов силикона и силикатов и оксидов цинка, циркония, кальция, магния и/или алюминия. Как правило, катализатор содержит от 30 до 70, предпочтительно от 35 до 55 мас.% кремния; от 0 до 2, предпочтительно от 0 до 1 мас.% цинка и от 0 до 2 мас.% алюминия. Связующее вещество содержит не более 2 мас.% кальция и предпочтительно содержит 0-1 мас.% кальция. Предпочтительное воплощение катализатора практически не содержит цинка или кальция. Предпочтительная композиция катализатора для первой стадии гидрирования 3-гидроксипропаналя с получением 1,3-пропандиола в водном растворе содержит 35 мас.% никеля и 8-12 мас.% молибдена, а также связующее вещество в указанном выше соотношении.

Катализатор можно получить по любому способу, который обеспечивает включение активного никелевого компонента, молибденового компонента и связующего вещества в компактной форме. Предпочтительный способ получения катализатора включает в себя гомогенное смешивание оксида никеля, связующего вещества, такого как аттапульгитовая глина, и порошка триоксида молибдена. Затем раствор коллоидного оксида кремния в количестве, достаточном для получения экструдируемой смеси, перемешивают до получения твердой смеси. Влажную смесь продавливают через плиту матрицы с диаметром отверстий 0,040-0,070. Экструдаты сушат при 100-125°С в течение времени, достаточного для снижения содержания влаги менее чем до 5 мас.%. Затем высушенные экструдаты прокаливают на воздухе при 450-550°С в течение, по меньшей мере, 3 часов до получения желаемой прочности. Перед применением катализатор восстанавливают газообразным водородом при температуре в интервале от 350 до 450°С в течение времени, достаточного для восстановления, по меньшей мере, 60% никеля. Если восстановленный катализатор сразу не используется, его охлаждают до температуры окружающей среды и хранят в защитной среде, такой как 1,3-пропандиол, до использования.

В одном воплощении настоящего изобретения кислый сокатализатор добавляют на последней стадии гидрирования. Кислый сокатализатор активирует обратную реакцию гидратации ацеталя MW132 (MW132 обозначает молекулярную массу ацеталя) с получением PDO и НРА и таким образом увеличивает общий выход PDO в процессе гидрирования. Кислые сокатализаторы, используемые в настоящем изобретении, могут быть выбраны из кислых цеолитов, катионно-обменных смол в кислой форме, гетерополикислот, амфотерных оксидов металлов, обладающих повышенной активностью по сравнению с используемым катализатором гидрирования и растворимыми кислотами. Их соотношение с неподвижным слоем или взвесью катализатора гидрирования, как правило, составляет от 1:5 до 2:1. В особенно предпочтительном воплощении кислый сокатализатор добавляют на третьей стадии гидрирования и/или его используют после гидрирования водного продукта первичного гидрирования, содержащего PDO.

Кислый сокатализатор также может быть добавлен вместе с неподвижным слоем никелевого катализатора гидрирования на всех стадиях гидрирования.

Альтернативно кислый сокатализатор может представлять собой растворимую кислоту, добавляемую или образующуюся в данном процессе как побочный продукт до получения рН от 2 до 5,5.

Предпочтительные цеолитные катализаторы содержат один или несколько модифицированных цеолитов предпочтительно в кислой форме. Данные цеолиты должны содержать поры с достаточно большим размером, чтобы могли проходить ациклические или алифатические соединения. Предпочтительные цеолиты включают в себя, например, цеолиты структурных типов MFI (например, ZSM-5), MEL (например, ZSM-11), FER (например, феррьерит и ZSM-35), FAU (например, цеолит Y), BEA (например, beta), MFS (например, ZSM-57), NES (например, NU-87), MOR (например, морденит), CHA (например, хабазит), MTT (например, ZSM-23), MWW (например, MCM-22 и SSZ-25), EUO (например, EU-1, ZSM-50 и TPZ-3), OFF (например, оффретит), MTW (например, ZSM-12) и цеолиты ITQ-1, ITQ-2, MCM-56, MCM-49, ZSM-48, SSZ-35, SSZ-39, а также цеолиты со смешанными кристаллическими фазами, такие как, например, цеолит PSH-3. Структурные типы различных цеолитов и ссылки на их синтез можно найти в "Атласе структурных типов цеолитов" (опубликованного в поддержку Структурной комиссии международной ассоциации по цеолитам (Structure Commission of the International Zeolite Association)), W.M. Meier, D.H. Olson and Ch. Baerlocher, опубликованном Butterworth-Heinemann, четвертое исправленное издание, 1996. Указанные выше структурные типы цеолитов и ссылки имеются в глобальной сети Интернет на сайте www.iza-structure.org. Такие цеолиты поставляют Zeolyst International, Inc. и ExxonMobil Corporation. Более предпочтительно цеолит представляет собой алюмосиликат, который может содержать следовые количества бора из сырьевых веществ, а не в результате намеренного добавления источников бора с целью повышения содержания бора.

Другие подходящие катализаторы включают в себя кислые формы катионно-обменных смол. К ним относятся гелевые или макросетчатые (макропористые) ионно-обменные смолы, которые в кислой форме содержат сульфоновые функциональные группы, непосредственно или через другие группы связанные со скелетом органического полимера. Примеры включают в себя: Rohm and Haas AMBERLITE® или AMBERLYST® A200, A252, IR-118, IR120, A15, A35, A36, XN-1010, или смолы A1200 с частицами одинакового размера; смолы Dow MSC-1 или DOWEX® серии 50; смолы SYBRON® C-249, C-267, CFP-110; смолы PUROLITE® C-100 или C-150; RESINTECH® CG8; IWT C-211; SACMP; IWT C-381; и другие аналогичные коммерческие смолы. Другим примером данных катионно-обменных смол является NAFION®, подкисленный перфторированный полимер сульфоновой кислоты.

Обзор по водоустойчивым твердым кислым катализаторам недавно был опубликован T. Okuhara в Chemical Reviews 2002, с. 3461-3665, выпущенных Американским химическим обществом. Гетерополикислоты образованы двумя или более полианионами и обычно содержат кремний с тетраэдрической конфигурацией или фосфор, связанный шестивалентным молибденом, вольфрамом, ураном, ниобием или танталом. Анион кислоты в сочетании с цезием (Cs2.5) проявляет высокую активность в реакциях, катализируемых кислотой, в присутствии воды.

Амфотерные или кислые оксиды включают в себя оксид алюминия, оксид кремния, оксид кремния алюминия, оксид титана, оксид циркония и их разновидности, в том числе сульфатированный оксид циркония, вольфрамат, фосфат, молибдат циркония и ниобиевую кислоту.

Растворимые кислые сокатализаторы могут включать в себя минеральные кислоты, такие как хлорид, бромид, фторид или иодид водорода, а также азотную кислоту. Можно использовать слабые кислоты, такие как фосфорная, или карбоновые кислоты, такие как уксусная или пропионовая.

В качестве металла для неподвижного слоя катализатора гидрирования можно использовать металлы группы VIII, такие как никель, кобальт, рутений, платина или палладий, а также медь, цинк, хром и смеси и сплавы указанных металлов. Предпочтительные катализаторы представляют собой никельсодержащие зернистые композиции на водостойких (например, керамических) носителях, такие как предпочтительный катализатор, описанный в патенте США № 5945570. Размер частиц данного катализатора должен соответствовать операциям на неподвижном слое и, следовательно, обычно находится в интервале от 100 микрон до 3 миллиметров, причем при использовании более крупных частиц падение давления при расходовании активности уменьшается.

Пример 1

Водный раствор PDO, полученный с использованием этанола в качестве вспомогательного растворителя (67 мас.%) и содержащий относительно высокое количество (приблизительно 5 мас.%) ацеталя MW132, гидрируют в автоклавном реакторе периодического действия объемом 500 миллилитров, оценивая обратное превращение ацеталя MW132 и других подобных примесей в PDO.

Катализатор, который представляет собой предпочтительный неподвижный слой активированного никелевого катализатора гидрирования, описанный в патенте США 5945570, не обеспечивает обратного превращения ацеталя в течение 5 часов при 150°C и 1000 функ/кв. дюйм H2, несмотря на применение 7,8 мас.% катализатора (г катализатора/г жидкой смеси). Реакцию завершают через 11 часов и добавляют 1,5 мас.% кислого цеолита USY. 75% ацеталя MW132 превращается в PDO в течение следующих 2 часов, несмотря на увеличение температуры от 20°C до 130°C. Конечное превращение 95% ацеталя получают еще через 2,5 часа при 150°C при использовании кислого цеолита в качестве сокатализатора. Результаты однозначно демонстрируют благоприятное влияние добавления цеолитного сокатализатора на степень обратного превращения ацеталя MW132.

Примеры 2-17

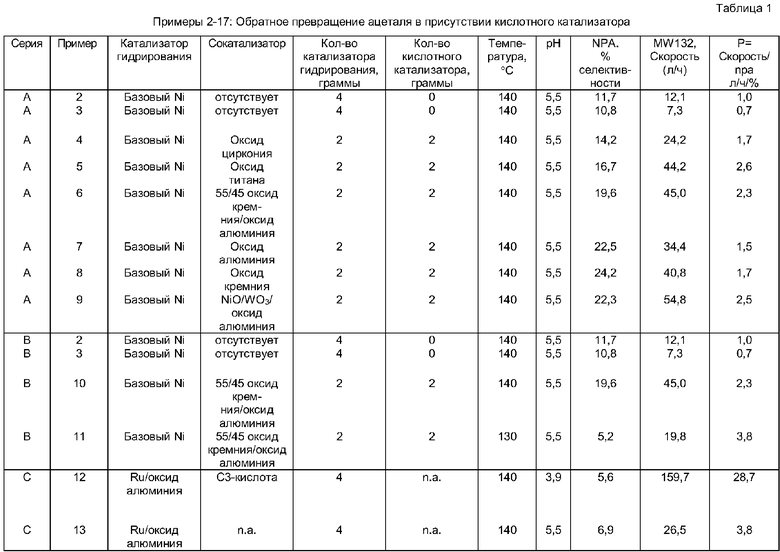

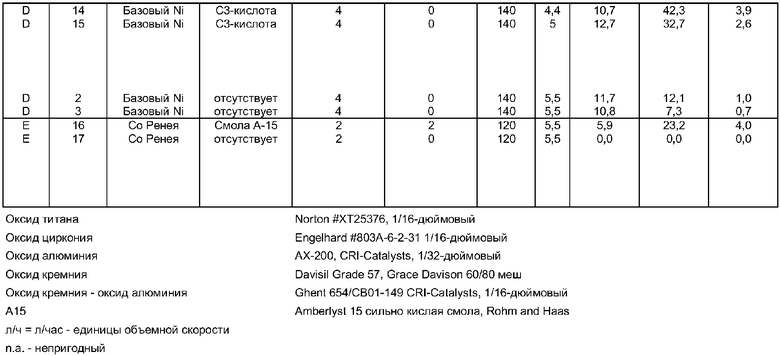

Серии экспериментов по гидрированию непрерывного действия проводят под давлением водорода 1000 фунт/кв. дюйм в автоклаве объемом 500 мл с использованием 240 грамм смеси, содержащей 2,7 мас.% ацеталя MW132 в 31 мас.% PDO, причем вода содержит остаточное количество растворителя (таблица 1). Во всех случаях используют 4 грамма суммарного катализатора. Для "базового варианта никелевого катализатора" в качестве катализатора гидрирования используют 4 грамма предпочтительного катализатора, описанного в патенте США 5945570. В случае применения сокатализатора количество катализатора гидрирования уменьшают (2 грамма) и используют такое количество сокатализатора, чтобы общая масса катализатора составила 4 грамма. В течение 3-5 часов периодически отбирают образцы и анализируют их методом газовой хроматографии, чтобы отслеживать превращение ацеталя MW132 и образование н-пропанола (NPA), основного нежелательного побочного продукта превращения ацеталя в PDO.

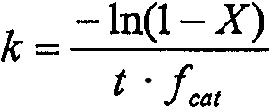

Константу скорости k рассчитывают как угол наклона кривой зависимости степени превращения MW132 от времени, для заданного момента времени "t" она может быть представлена следующим образом:

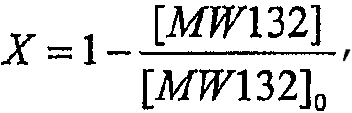

X обозначает степень превращения ацеталя MW132, или

где нижний индекс "0" обозначает начальную концентрацию. Параметр fcat представляет собой весовую долю катализатора или общую массу катализатора (как правило, 4 грамма), разделенную на общую массу жидкого раствора (как правило, 240 грамм).

Селективность по отношению к нежелательному н-пропанолу также определяют как отношение массы образовавшегося пропанола к массе ацеталя MW132, подвергающегося обратному превращению (преимущественно с получением PDO и н-пропанола).

С учетом того, что использование катализатора гидрирования при оптимально высокой температуре, обеспечивающей хороший выход в единицу времени на единицу объема катализатора, оптимизирует скорость и селективность образования целевого продукта (PDO), коэффициент продуктивности "P" определяют как отношение скорости реакции MW132 к селективности по отношению к пропанолу (нежелательный продукт). Таким образом, более высокие значения P соответствуют более экономичному процессу высокотемпературного обратного превращения ацеталей.

В примерах 2 и 3 таблицы 1 используют дубликаты базового варианта Ni катализатора без добавления сокатализатора. В примерах 3-8 (серии "A") добавляют амфотерный или кислотный оксид в качестве сокатализатора, заменяя эквивалентное количество базового никелевого катализатора гидрирования. Результаты показывают, что применение сокатализатора увеличивает скорость обратного превращения ацеталя MW132 в случае оксидов циркония, титана, кремния, алюминия и кремния-алюминия. В примере 9 (серии "A") добавляют очень кислый сокатализатор NiO/WO3/оксид алюминия, который тоже увеличивает скорость обратного превращения ацеталя по сравнению с базовым вариантом без добавления кислого сокатализатора.

Кислотность водной среды при применении некоторых твердых оксидных сокатализаторов определяют методом обратного титрования, который включает в себя приведение в контакт в течение ночи при комнатной температуре (при перемешивании) 0,1 N водного раствора гидроксида или карбоната калия с твердым кислым сокатализатором, затем титрование проб супернатанта 0,1 N HCl для определения количества оставшегося KOH. Результаты данного метода приведены в таблице 2. Тестируемые оксидные сокатализаторы и катализатор NiO/WO3/оксид алюминия являются значительно более кислыми, чем базовый вариант никелевого катализатора, что объясняет их повышенную активность в отношении обратного превращения MW132. В данных экспериментах количество основания (гидроксида или карбоната калия) ограничивают, чтобы избежать растворения твердого оксида. Обратное титрование твердых оксидов для определения кислотности водной среды описано H.P. Boehm, "Chemical Identification of Surface Groups", in Advances in Catalysis, Vol. 16, pp. 179-273 (1968).

Повышенное образование н-пропанола происходит при добавлении кислых сокатализаторов, что отражено в сериях "A" таблицы 1. Серии "B" соответствуют уменьшению температуры гидрирования до 130°C, что приводит к уменьшению количества образующегося нежелательного н-пропанола при сохранении повышенной скорости обратного превращения ацеталя MW132 по сравнению с базовым вариантом, в котором температура на 10°C выше, а именно 140°C. Возможность уменьшения температуры является особенно привлекательной, поскольку известно, что повышенная температура неблагоприятно влияет на стабильность неподвижного слоя катализатора гидрирования. Настоящее изобретение позволяет при более низкой температуре получить скорость, обеспечивающую такое же превращение в единицу времени на единицу объема катализатора, как и при иных условиях, и таким образом продлить срок жизни катализатора гидрирования, используемого при высокой температуре.

В сериях C и D (таблица 1) используют растворимую органическую кислоту (3-гидроксипропионовую) в качестве кислого сокатализатора в сочетании с катализатором Ru/оксид алюминия и базовым вариантом Ni катализатора. В случае обоих катализаторов степень обратного превращения ацеталя MW132 увеличивается по мере повышения кислотности реакционной смеси в результате регулирования значения pH. Полученные результаты показывают, что обратное превращение ацеталя зависит от концентрации протонов (H+), что подтверждается измерением pH. Использование более устойчивого к изменению рН катализатора в сочетании с низким значением pH (2-5) на стадии высокотемпературного гидрирования приводит к увеличению степени обратного превращения тяжелых фракций ацеталя. Рабочий интервал рН для Ni катализаторов составляет 4-7,5, однако предпочтительно использовать Ni катализаторы при рН выше 5,0, предпочтительно от 5,2 до 5,5, поскольку в других условиях срок жизни катализатора уменьшается. При использовании значений рН в интервале от 4 до 5 значительно увеличивается степень превращения.

В сериях E используют в качестве катализатора взвесь кобальта Ренея (W.R. Grace #18659-21), действующего при более низкой температуре, 120°C, что позволяет использовать сульфонированную смолу (сульфонированный полистирол Amberlyst® 15 от Rohm and Haas) в качестве сокатализатора. В отсутствии сильно кислой смолы как сокатализатора при данной температуре не наблюдается обратного превращения ацеталя MW132. При использовании смолы как сокатализатора скорость более чем в два раза превосходит скорость, наблюдающуюся в случае базового варианта никелевого катализатора, при этом образуется только половина количества нежелательного н-пропанола, несмотря на то, что температура процесса на 20°С ниже, чем в случае базового варианта без кислого сокатализатора. Более низкая температура способствует продлению срока жизни катализатора при сохранении способности катализировать обратное превращение ацеталя в PDO.

мэкв/г

Пример 18

В дублированные реакторы непрерывного действия загружают 2,0 грамма разных партий катализатора, используемых в предыдущих примерах, и процесс проводят при 150°C и давлении водорода 1180 фунт/кв. дюйм (8135 кПа). Скорости потоков жидкости устанавливают так, чтобы получить средневзвешенную часовую объемную скорость (WHSV) в интервале от 0,9 до 1,3, где:

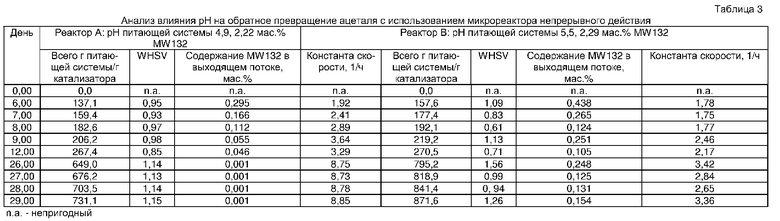

WHSV = грамм поступающей жидкости/грамм катализатора/час

Водород одновременно подается в реактор со скоростью потока 8-10 миллилитров/минуту при стандартных температуре и давлении, контролируемых с помощью ротаметра выходного отверстия, обеспечивая трехфазный режим процесса (газ-жидкость-твердое вещество), желательный для барботажной реакторной колонны с неподвижным слоем. Периодически отбирают образцы для анализа содержания ацеталя MW132 методом газовой хроматографии (ГХ). рН поступающих жидких растворов, содержащих 2,2-2,3 массовых процента ацеталя MW132 в смеси с 27-31 массовыми процентами PDO в воде, доводят до 4,9 путем добавления 1N KOH в реакторе "A" и до 5,5 в реакторе "B". В данном примере модулируется система подачи на конечную стадию гидрирования при высокой температуре. Константу скорости для обратного превращения ацеталя рассчитывают по приведенной выше формуле. Для неподвижного слоя катализатора, такого, как используемый в данном примере, fcat=1.

Результаты месячного прогона приведены в таблице 3. Содержание MW132 в выходящем потоке реактора A, в котором рН питающей системы составляет 4,9, ниже чем в реакторе В, в котором рН питающей системы составляет 5,5. Константа скорости (рассчитанная по приведенной выше формуле) указывает на то, что при pH питающей системы 4,9 каталитическая активность приблизительно в два раза выше, чем при pH 5,5. Результаты данного эксперимента показывают, что преимущество от использования в процессе более низкого значения рН, заключающееся в увеличении скорости обратного превращения циклических ацеталей, действительно сохраняется при непрерывной работе в течение коммерчески достаточного периода времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАЛЕНИЕ ПРИМЕСЕЙ, ОБРАЗОВАННЫХ ПРИ ПОЛУЧЕНИИ 1,3-ПРОПАНДИОЛА | 2003 |

|

RU2320634C2 |

| СИНТЕЗ АЛИФАТИЧЕСКИХ 1,3-ДИОЛОВ С ИСПОЛЬЗОВАНИЕМ ПОНИЖЕННОЙ КОНЦЕНТРАЦИИ ЛИГАНДОВ И ЭКСТРАКЦИИ ВОДОЙ | 2003 |

|

RU2299192C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИОЛА | 2001 |

|

RU2261242C2 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА ИЗ ЭТИЛЕНОКСИДА И СИНТЕЗ-ГАЗА С КАТАЛИЗАТОРОМ С ФОСФОЛАНОАЛКАНОВЫМ ЛИГАНДОМ | 2002 |

|

RU2302897C2 |

| СПОСОБ УДАЛЕНИЯ КАРБОНИЛЬНОГО СОЕДИНЕНИЯ КОБАЛЬТА ИЛИ РОДИЯ ИЗ ВОДНОГО РАСТВОРА 3-ГИДРОКСИПРОПАНАЛЯ | 1998 |

|

RU2203734C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА | 1999 |

|

RU2232048C2 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА ПУТЕМ ГИДРОФОРМИЛИРОВАНИЯ И ГИДРИРОВАНИЯ | 2002 |

|

RU2286330C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА, ИСПОЛЬЗУЕМОГО ПРИ ДЕГИДРАТАЦИИ ГЛИЦЕРИНА | 2007 |

|

RU2484895C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА И ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА ИЗ ЭТИЛЕНОКСИДА И СИНТЕТИЧЕСКОГО ГАЗА С ПОМОЩЬЮ КОМПОЗИЦИИ КАТАЛИЗАТОРА С N-ГЕТЕРОЦИКЛИЧЕСКИМ ЛИГАНДОМ | 2002 |

|

RU2297881C2 |

| ОЧИСТКА 1,3-ПРОПАНДИОЛА ПУТЕМ ПЕРЕГОНКИ | 2003 |

|

RU2317970C2 |

Изобретение относится к способу получения 1,3-пропандиола путем гидрирования 3-гидроксипропаналя (варианты). Первый вариант способа включает следующие стадии: (а) получение водной смеси 3-гидроксипропаналя, (b) пропускание водной смеси, содержащей 3-гидроксипропаналь, через зону гидрирования, где зона гидрирования включает в себя, по меньшей мере, две стадии, причем гидрирование на первой стадии проводят при температуре от 50 до 130°С в присутствии неподвижного слоя или взвеси катализатора гидрирования, и где, по меньшей мере, на одной из последних стадий добавляют кислый сокатализатор, или присутствует кислый сокатализатор, выбранный из группы, состоящей из кислых цеолитов, кислых катионно-обменных смол, кислых или амфотерных оксидов металлов, гетерополикислот и растворимых кислот, выбранных из группы, состоящей из минеральных кислот, фосфорной кислоты, уксусной кислоты, пропионовой кислоты и 3-гидроксипропионовой кислоты, а гидрирование на указанных последних стадиях проводят при более высокой температуре, чем на первой стадии, в интервале от 70 до 155°С, с получением водного раствора 1,3-пропандиола; и (с) выделение указанного 1,3-пропандиола. Изобретение делает возможным эффективное протекание обратной реакции с превращением ацетальных побочных продуктов в 1,3-пропандиол с улучшенным выходом. 2 н. и 22 з.п. ф-лы, 3 табл.

1. Способ получения 1,3-пропандиола путем гидрирования 3-гидроксипропаналя, включающий в себя следующие стадии:

(a) получение водной смеси 3-гидроксипропаналя,

(b) пропускание водной смеси, содержащей 3-гидроксипропаналь, через зону гидрирования, где зона гидрирования включает в себя, по меньшей мере, две стадии, причем гидрирование на первой стадии проводят при температуре от 50 до 130°С в присутствии неподвижного слоя или взвеси катализатора гидрирования, и где, по меньшей мере, на одной из последних стадий добавляют кислый сокатализатор, или присутствует кислый сокатализатор, выбранный из группы, состоящей из кислых цеолитов, кислых катионно-обменных смол, кислых или амфотерных оксидов металлов, гетерополикислот и растворимых кислот, выбранных из группы, состоящей из минеральных кислот, фосфорной кислоты, уксусной кислоты, пропионовой кислоты и 3-гидроксипропионовой кислоты, а гидрирование на указанных последних стадиях проводят при более высокой температуре, чем на первой стадии, в интервале от 70 до 155°С, с получением водного раствора 1,3-пропандиола; и

(c) выделение указанного 1,3-пропандиола.

2. Способ по п.1, где зона гидрирования включает в себя, по меньшей мере, три стадии, где гидрирование на второй стадии проводят при температуре, превышающей температуру первой стадии и находящейся в интервале от 70 до 155°С, на последней стадии зоны гидрирования добавляют кислый сокатализатор, или присутствует кислый сокатализатор, и гидрирование на последней стадии проводят при температуре, превышающей температуру второй стадии и составляющей 120°С или выше.

3. Способ по п.2, где температура второй стадии находится в интервале от 70 до 140°С, а температура последней стадии находится в интервале от 120 до 155°С.

4. Способ по любому из пп.1-3, где кислый сокатализатор выбран из группы, состоящей из кислых цеолитов, кислых катионно-обменных смол, кислых или амфотерных оксидов металлов, гетерополикислот и растворимых кислот, выбранных из группы, состоящей из минеральных кислот, фосфорной кислоты, уксусной кислоты, пропионовой кислоты и 3-гидроксипропионовой кислоты.

5. Способ по п.1, где на стадии (b) рН выше 5.

6. Способ по п.1, где используют взвесь катализатора гидрирования и кислую катионно-обменную смолу, а температура на последней стадии гидрирования находится в интервале от 100 до 140°С.

7. Способ по п.1, где водная смесь 3-гидроксипропаналя, пропускаемая через зону гидрирования, представляет собой водный раствор, содержащий 3-гидроксипропаналь в концентрации от 3 до 50 мас.% по отношению к массе водного растворителя.

8. Способ по п.7, где водная смесь 3-гидроксипропаналя, пропускаемая через зону гидрирования, представляет собой водный раствор, содержащий 3-гидроксипропаналь в концентрации от 10 до 40 мас.% по отношению к массе водного растворителя.

9. Способ по п.7, где для гидрирования используют неподвижный слой катализатора, а концентрация 3-гидроксипропаналя в водной смеси, пропускаемой через зону гидрирования, находится в интервале от 0,2 до 15 мас.% по отношению к массе водного растворителя.

10. Способ по п.9, где водную смесь 3-гидроксипропаналя стадии а) разбавляют до получения концентрации от 0,2 до 15 мас.% по отношению к массе водного растворителя путем добавления водного раствора 1,3-пропандиола.

11. Способ по п.10, где общее количество 3-гидроксипропаналя и 1,3-пропандиола в разбавленной смеси составляет от 20 до 40 мас.% по отношению к массе водного растворителя.

12. Способ по п.11, где водный раствор 1,3-пропандиола охлаждают перед добавлением к водной смеси 3-гидроксипропаналя стадии а).

13. Способ по п.9, где для гидрирования используют неподвижный слой катализатора, а концентрация 3-гидроксипропаналя в водной смеси, пропускаемой через зону гидрирования, находится в интервале от 0,5 до 8 мас.% по отношению к массе водного растворителя.

14. Способ по п.13, где водную смесь 3-гидроксипропаналя стадии а) разбавляют до получения концентрации от 0,5 до 8 мас.% по отношению к массе водного растворителя путем добавления водного раствора 1,3-пропандиола.

15. Способ по п.14, где общее количество 3-гидроксипропаналя и 1,3-пропандиола в разбавленной смеси составляет от 20 до 40 мас.% по отношению к массе водного растворителя.

16. Способ по п.15, где водный раствор 1,3-пропандиола охлаждают перед добавлением к водной смеси 3-гидроксипропаналя стадии а).

17. Способ по п.1, где используют неподвижный слой катализатора гидрирования, а кислый сокатализатор добавляют вместе с катализатором гидрирования на всех стадиях гидрирования.

18. Способ получения 1,3-пропандиола путем гидрирования 3-гидроксипропаналя, включающий в себя следующие стадии:

(a) получение водной смеси 3-гидроксипропаналя,

(b) пропускание водной смеси, содержащей 3-гидроксипропаналь, через зону гидрирования, где зона гидрирования включает в себя, по меньшей мере, две стадии, причем гидрирование на первой стадии проводят при температуре от 50 до 130°С в присутствии неподвижного слоя или взвеси катализатора гидрирования, и где, по меньшей мере, на одной из последних стадий добавляют кислый сокатализатор, выбранный из группы, состоящей из кислых цеолитов, кислых катионно-обменных смол, кислых или амфотерных оксидов металлов, гетерополикислот и растворимых кислот, выбранных из группы, состоящей из минеральных кислот, фосфорной кислоты, уксусной кислоты, пропионовой кислоты и 3-гидроксипропионовой кислоты, а гидрирование на указанных последних стадиях проводят при более высокой температуре, чем на первой стадии, в интервале от 70 до 155°С, с получением водного раствора 1,3-пропандиола; и

(с) выделение указанного 1,3-пропандиола.

19. Способ по п.18, где зона гидрирования включает в себя, по меньшей мере, три стадии, где гидрирование на второй стадии проводят при температуре, превышающей температуру первой стадии и находящейся в интервале от 70 до 155°С, на последней стадии зоны гидрирования добавляют кислый сокатализатор, и гидрирование на последней стадии проводят при температуре, превышающей температуру второй стадии и составляющей 120°С или выше.

20. Способ по п.19, где температура второй стадии находится в интервале от 70 до 140°С, а температура последней стадии находится в интервале от 120 до 155°С.

21. Способ по любому из пп.18-20, где кислый сокатализатор выбран из группы, состоящей из кислых цеолитов, кислых катионно-обменных смол, кислых или амфотерных твердых оксидов металлов, гетерополикислот и растворимых кислот.

22. Способ по п.18, где на стадии (b) рН выше 5.

23. Способ по п.18, где используют взвесь катализатора гидрирования и кислую катионно-обменную смолу, а температура на последней стадии гидрирования находится в интервале от 100 до 140°С.

24. Способ по п.18, где используют неподвижный слой катализатора гидрирования, а кислый сокатализатор добавляют вместе с катализатором гидрирования на всех стадиях гидрирования.

| US 5334778 A, 02.08.1994 | |||

| US 5276201 A, 04.01.1994 | |||

| WO 00/14041 A1, 16.03.2000 | |||

| US 4401834 A, 30.08.1983 | |||

| Способ получения насыщенных спиртов | 1991 |

|

SU1831472A3 |

Авторы

Даты

2009-04-10—Публикация

2004-10-05—Подача